考虑材料性能退化的蠕变疲劳损伤等级确定方法及系统

1.本发明涉及蠕变疲劳损伤评定技术领域,特别是涉及考虑材料性能退化的蠕变疲劳损伤等级确定方法及系统。

背景技术:

2.对于汽轮机、重型燃气轮机、热交换器以及高温高压管道等运行在高温环境下的结构部件,其除了承受正常的工作应力外,还承受着由频繁开停车和温度波动等导致的蠕变疲劳交互载荷作用,蠕变疲劳交互载荷作用是影响部件安全运行和过早失效的主要因素之一。并且在长期高温、变载的服役过程中,部件材料的强度和承载能力均会随服役时间的延长下降。然而,现行的部件寿命设计方法和损伤评定方法几乎均基于材料初始性能发展而来。因此在考虑时间相关的材料性能退化的基础上,评价和鉴别这一类部件的蠕变疲劳损伤,对保证安全生产具有重要意义。

3.自20世纪50年代以来,国内外学者已相继提出了上百种蠕变疲劳交互作用下的损伤评定与安全寿命设计模型。这些模型大多基于coffin-mason塑性应变寿命方程、应变范围划分或线性损伤累积法则演绎而来,多是从宏观唯像角度建立损伤与各个力学物理量之间的关系。

4.近年来,虽然基于能量密度参量的蠕变疲劳损伤评定方法能够有效提高寿命预测的精度,但是其主要局限性在于尚未考虑服役过程中材料性能退化。所以,现存的以初始材料性能为基准的蠕变疲劳损伤评定无法关联材料性能劣化程度与损伤分级和动态评定,在高温环境下使用的设备或部件在设计的剩余服役时间内是否发生蠕变疲劳失效难以判别,从而导致现有的寿命设计方法可能偏不保守。

技术实现要素:

5.本发明的目的是提供一种考虑材料性能退化的蠕变疲劳损伤等级确定方法及系统,可以鉴别高温环境下使用的服役部件材料损伤等级以及在设计剩余服役时间内是否发生蠕变疲劳失效,适用于服役部件材料高温结构完整性评价与维护。

6.为实现上述目的,本发明提供了如下方案:

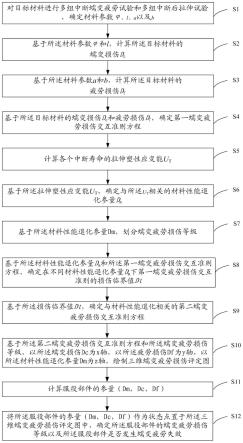

7.考虑材料性能退化的蠕变疲劳损伤等级确定方法,所述蠕变疲劳损伤等级确定方法包括:

8.对目标材料进行多组中断蠕变疲劳试验和多组中断后拉伸试验,确定材料参数、l、a以及b。

9.基于所述材料参数和l,计算所述目标材料的蠕变损伤dc。

10.基于所述材料参数a和b,计算所述目标材料的疲劳损伤df。

11.基于所述目标材料的蠕变损伤dc和疲劳损伤df,确定第一蠕变疲劳损伤交互准则方程。

12.计算各个中断寿命的拉伸塑性应变能u

t

。

13.基于所述拉伸塑性应变能u

t

,确定与所述u

t

相关的材料性能退化参量dm。

14.基于所述材料性能退化参量dm,划分蠕变疲劳损伤等级。

15.基于所述材料性能退化参量dm和所述第一蠕变疲劳损伤交互准则方程,确定在不同材料性能退化参量dm下第一蠕变疲劳损伤交互准则的损伤临界值d

t

。

16.基于所述损伤临界值d

t

,确定与材料性能退化相关的第二蠕变疲劳损伤交互准则方程。

17.基于所述第二蠕变疲劳损伤交互准则方程和所述蠕变疲劳损伤等级,以所述蠕变损伤dc为x轴,以所述疲劳损伤df为y轴,以所述材料性能退化参量dm为z轴,绘制三维蠕变疲劳损伤评定图,所述三维蠕变疲劳损伤评定图用于确定部件的蠕变疲劳损伤等级以及确定部件是否发生蠕变疲劳失效;所述三维蠕变疲劳损伤评定图包括:安全区和非安全区。

18.计算服役部件的参量(dm,dc,df)。

19.将所述服役部件的参量(dm,dc,df)作为状态点置于所述三维蠕变疲劳损伤评定图中,确定所述服役部件的蠕变疲劳损伤等级以及所述服役部件是否发生蠕变疲劳失效。

20.可选地,所述对目标材料进行多组中断蠕变疲劳试验和多组中断后拉伸试验,确定材料参数l、a以及b具体包括:

21.通过不同应力水平下的高温蠕变试验,获得目标材料的每个应力水平σ下的蠕变延性应变εf、蠕变断裂时间tr。

22.基于所述应力水平σ、所述蠕变延性应变εf以及所述蠕变断裂时间tr,确定蠕变试验条件下的蠕变应变能密度耗散率

23.基于所述蠕变应变能密度耗散率确定失效应变能密度wf。

24.基于所述蠕变应变能密度耗散率和失效应变能密度wf,确定所述材料参数和l。

25.通过相同温度不同应变幅的应变控制下的疲劳试验,获得各应变幅下稳态周次的塑性应变范围δε

p

、峰值应力σ

max

以及疲劳试验寿命n0。

26.基于所述塑性应变范围δε

p

、峰值应力σ

max

以及疲劳试验寿命n0确定所述材料参数a和b。

27.可选地,所述目标材料的蠕变损伤dc具体通过以下公式计算:

[0028][0029]

其中,dc为蠕变损伤,th为蠕变疲劳试验稳态周次的保载时间,δεc为稳态周次保载时间内产生不可回复的应变范围,σ

max

为蠕变疲劳试验稳态周次的峰值应力,δσr为稳态周次保载开始和结束阶段应力水平的差值,和l为材料参数,ne为剩余蠕变疲劳寿命周次。

[0030]

可选地,所述目标材料的疲劳损伤df具体通过以下公式计算:

[0031]df

=1/[a

·

(σ

max

·

δε

p

)-b

]

·

ne[0032]

其中,df为疲劳损伤,δε

p

为蠕变疲劳试验稳态周次的塑性应变范围,a和b为材料参数,ne为剩余蠕变疲劳寿命周次。

[0033]

可选地,所述各个中断寿命的拉伸塑性应变能u

t

具体通过以下公式计算:

[0034][0035]

其中,u

t

为拉伸塑性应变能,ε

p

为真实塑性应变,σ(ε

p

)为塑性应变对应的真实应力,ε

t

为真实断裂应变。

[0036]

可选地,所述材料性能退化参量dm的确定公式如下:

[0037][0038]

其中,u

t(0)

为未损伤材料的拉伸塑性应变能,u

t(n)

为第n周次材料的拉伸塑性应变能。

[0039]

可选地,所述损伤临界值d

t

的确定方程如下:

[0040]dt

=1-(dm)m[0041]

其中,d

t

为损伤临界值,m为非线性最小二乘法拟合得到的幂指数。

[0042]

可选地,基于所述损伤临界值d

t

,确定与材料性能退化相关的第二蠕变疲劳损伤交互准则方程具体包括:

[0043]

确定线性损伤累积准则方程,所述线性损伤累积准则方程为:

[0044]df

+dc=1-(dm)m[0045]

确定双线性交互准则方程,所述双线性交互准则方程为:

[0046][0047][0048]

确定简化连续交互准则方程,所述简化连续交互准则方程为:

[0049][0050]

其中,dc为目标材料的蠕变损伤,df为目标材料的疲劳损伤,dm为材料性能退化参量,m为非线性最小二乘法拟合得到的幂指数,df,dc为单一稳态周次的疲劳损伤和蠕变损伤,为双线性交互准则中的疲劳损伤到蠕变损伤转折点,n为简化连续交互准则的幂指数。

[0051]

可选地,所述将所述服役部件的参量(dm,dc,df)作为状态点置于所述三维蠕变疲劳损伤评定图中,确定所述服役部件的蠕变疲劳损伤等级以及所述服役部件是否发生蠕变疲劳失效具体包括:

[0052]

如果所述服役部件的状态点(dm,dc,df)在三维蠕变疲劳损伤评定图的安全区内,则可判定该服役部件当前的蠕变疲劳损伤等级,并且该服役部件在设计的剩余服役时间内不会发生蠕变疲劳失效。

[0053]

如果所述服役部件的状态点(dm,dc,df)在三维蠕变疲劳损伤评定图的非安全区内,则表明该服役部件在设计的剩余服役时间内存在发生蠕变疲劳失效的可能性,需进一

步维护或缩短剩余服役时间。

[0054]

基于上述方法,本发明还提供了考虑材料性能退化的蠕变疲劳损伤等级确定系统,所述蠕变疲劳损伤等级确定系统包括:

[0055]

材料参数确定模块,用于对目标材料进行多组中断蠕变疲劳试验和多组中断后拉伸试验,确定材料参数l、a以及b。

[0056]

目标材料蠕变损伤dc计算模块,与所述材料参数确定模块连接,用于基于所述材料参数和l,计算所述目标材料的蠕变损伤dc。

[0057]

目标材料疲劳损伤df计算模块,与所述材料参数确定模块连接,用于基于所述材料参数a和b,计算所述目标材料的疲劳损伤df。

[0058]

第一蠕变疲劳损伤交互准则方程确定模块,与所述目标材料蠕变损伤dc计算模块、所述目标材料疲劳损伤df计算模块连接,用于基于所述目标材料的蠕变损伤dc和疲劳损伤df,确定第一蠕变疲劳损伤交互准则方程。

[0059]

拉伸塑性应变能u

t

计算模块,用于计算各个中断寿命的拉伸塑性应变能u

t

。

[0060]

材料性能退化参量dm确定模块,与所述拉伸塑性应变能u

t

计算模块连接,用于基于所述拉伸塑性应变能u

t

,确定与所述u

t

相关的材料性能退化参量dm。

[0061]

蠕变疲劳损伤等级划分模块,与所述材料性能退化参量dm确定模块连接,用于基于所述材料性能退化参量dm,划分蠕变疲劳损伤等级。

[0062]

损伤临界值d

t

确定模块,与所述第一蠕变疲劳损伤交互准则方程确定模块、材料性能退化参量dm确定模块连接,用于基于所述材料性能退化参量dm和所述第一蠕变疲劳损伤交互准则方程,确定在不同材料性能退化参量dm下第一蠕变疲劳损伤交互准则的损伤临界值d

t

。

[0063]

第二蠕变疲劳损伤交互准则方程确定模块,与所述损伤临界值d

t

确定模块连接,用于基于所述损伤临界值d

t

,确定与材料性能退化相关的第二蠕变疲劳损伤交互准则方程。

[0064]

三维蠕变疲劳损伤评定图绘制模块,与所述第二蠕变疲劳损伤交互准则方程确定模块、所述蠕变疲劳损伤等级划分模块连接,用于基于第二蠕变疲劳损伤交互准则方程和所述蠕变疲劳损伤等级,以所述蠕变损伤dc为x轴,以所述疲劳损伤df为y轴,以所述材料性能退化参量dm为z轴,绘制三维蠕变疲劳损伤评定图;所述三维蠕变疲劳损伤评定图用于确定部件的蠕变疲劳损伤等级以及确定部件是否发生蠕变疲劳失效;所述三维蠕变疲劳损伤评定图包括:安全区和非安全区。

[0065]

服役部件的参量计算模块,用于计算服役部件的参量(dm,dc,df)。

[0066]

服役部件蠕变疲劳等级及失效确定模块,与所述服役部件的参量计算模块连接,用于将所述服役部件的参量(dm,dc,df)作为状态点置于所述三维蠕变疲劳损伤评定图中,确定所述服役部件的蠕变疲劳损伤等级以及所述服役部件是否发生蠕变疲劳失效。

[0067]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0068]

本发明提供了一种考虑材料性能退化的蠕变疲劳损伤等级确定方法及系统,通过对目标材料进行多组中断蠕变疲劳试验和多组中断后拉伸试验,确定材料参数、l、a以及b;基于所述材料参数和l,计算所述目标材料的蠕变损伤dc;基于所述材料参数a和b,计算所述目标材料的疲劳损伤df;基于所述目标材料的蠕变损伤dc和疲劳损伤df,确定第一蠕变

疲劳损伤交互准则方程;计算各个中断寿命的拉伸塑性应变能u

t

;基于所述拉伸塑性应变能u

t

,确定与所述u

t

相关的材料性能退化参量dm;基于所述材料性能退化参量dm,划分蠕变疲劳损伤等级;基于所述材料性能退化参量dm和所述第一蠕变疲劳损伤交互准则方程,确定在不同材料性能退化参量dm下第一蠕变疲劳损伤交互准则的损伤临界值d

t

;基于所述损伤临界值d

t

,确定与材料性能退化相关的第二蠕变疲劳损伤交互准则方程;基于所述第二蠕变疲劳损伤交互准则方程和所述蠕变疲劳损伤等级,以所述蠕变损伤dc为x轴,以所述疲劳损伤df为y轴,以所述材料性能退化参量dm为z轴,绘制三维蠕变疲劳损伤评定图,所述三维蠕变疲劳损伤评定图用于确定部件的蠕变疲劳损伤等级以及确定部件是否发生蠕变疲劳失效;所述三维蠕变疲劳损伤评定图包括:安全区和非安全区;计算服役部件的参量(dm,dc,df);将所述服役部件的参量(dm,dc,df)作为状态点置于所述三维蠕变疲劳损伤评定图中,确定所述服役部件的蠕变疲劳损伤等级以及所述服役部件是否发生蠕变疲劳失效。本发明可以鉴别高温环境下使用的服役部件材料损伤等级以及在设计剩余服役时间内是否发生蠕变疲劳失效,适用于服役部件材料高温结构完整性评价与维护。

附图说明

[0069]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0070]

图1为本发明实施例考虑材料性能退化的蠕变疲劳损伤等级确定方法流程图;

[0071]

图2为本发明实施例各个中断寿命的拉伸塑性应变能u

t

示意图;

[0072]

图3为本发明实施例确定损伤临界值d

t

示意图;

[0073]

图4为本发明实施例损伤临界值d

t

方程示意图;

[0074]

图5为本发明实施例考虑材料性能退化的蠕变疲劳损伤等级确定系统结构示意图;

[0075]

图6为本发明实施例一提供的镍基gh4169合金在10%,50%,80%中断寿命分数下的损伤临界值示意图;

[0076]

图7为本发明实施例一提供的镍基gh4169合金损伤临界值d

t

方程示意图;

[0077]

图8为本发明实施例一提供的镍基gh4169合金三维蠕变疲劳损伤评定图;

[0078]

图9为本发明实施例二提供的马氏体耐热钢p92在20%,50%,70%中断寿命分数下的损伤临界值示意图;

[0079]

图10为本发明实施例二提供的马氏体耐热钢p92损伤临界值d

t

方程示意图;

[0080]

图11为本发明实施例二提供的马氏体耐热钢p92三维蠕变疲劳损伤评定图。

具体实施方式

[0081]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0082]

本发明的目的是提供一种考虑材料性能退化的蠕变疲劳损伤等级确定方法及系统,可以鉴别高温环境下使用的服役部件材料损伤等级以及在设计剩余服役时间内是否发生蠕变疲劳失效。

[0083]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0084]

参见附图图1,本发明提供了考虑材料性能退化的蠕变疲劳损伤等级确定方法,其特征在于,所述蠕变疲劳损伤等级确定方法包括:

[0085]

s1、对目标材料进行多组中断蠕变疲劳试验和多组中断后拉伸试验,确定材料参数、l、a以及b。所述s1具体包括:

[0086]

s11、通过不同应力水平下的高温蠕变试验,获得目标材料的每个应力水平σ下的蠕变延性应变εf、蠕变断裂时间tr。

[0087]

s12、基于所述应力水平σ、所述蠕变延性应变εf以及所述蠕变断裂时间tr,确定蠕变试验条件下的蠕变应变能密度耗散率

[0088]

具体地,所述蠕变应变能密度耗散率通过以下公式确定:

[0089][0090]

s13、基于所述蠕变应变能密度耗散率确定失效应变能密度wf。

[0091]

具体地,所述失效应变能密度wf通过以下公式确定:

[0092][0093]

s14、基于所述蠕变应变能密度耗散率和失效应变能密度wf,确定所述材料参数和l。

[0094]

具体地,通过对用最小二乘法拟合,确定材料参数和l的数值。

[0095]

s15、通过相同温度不同应变幅的应变控制下的疲劳试验,获得各应变幅下稳态周次的塑性应变范围δε

p

、峰值应力σ

max

以及疲劳试验寿命n0。

[0096]

s16、基于所述塑性应变范围δε

p

、峰值应力σ

max

以及疲劳试验寿命n0确定所述材料参数a和b。

[0097]

具体地,σ

max

·

δε

p

和n0之间的关系为:n0=a

·

(δε

p

·

σ

max

)b,通过对n

0-σ

max

·

δε

p

用最小二乘法拟合,确定材料参数a和b。

[0098]

具体地,所述对目标材料进行多组中断蠕变疲劳试验和多组中断后拉伸试验为通过相同温度的应变控制下的中断蠕变疲劳试验,中断寿命分数至少3个且3个的跨度至少覆盖全寿命的70%,在各个中断寿命分数下,至少有十组工况数据来计算蠕变损伤和疲劳损伤。

[0099]

具体地,通过相同温度的中断后拉伸试验获得真实应力应变曲线。

[0100]

s2、基于所述材料参数和l,计算所述目标材料的蠕变损伤dc。所述目标材料的蠕变损伤dc具体通过以下公式计算:

[0101][0102]

其中,dc为蠕变损伤,th为蠕变疲劳试验稳态周次的保载时间,δεc为稳态周次保

载时间内产生不可回复的应变范围,σ

max

为蠕变疲劳试验稳态周次的峰值应力,δσr为稳态周次保载开始和结束阶段应力水平的差值,和l为材料参数,ne为剩余蠕变疲劳寿命周次。

[0103]

s3、基于所述材料参数a和b,计算所述目标材料的疲劳损伤df。所述目标材料的疲劳损伤df具体通过以下公式计算:

[0104]df

=1/[a

·

(σ

max

·

δε

p

)-b

]

·

ne[0105]

其中,df为疲劳损伤,δε

p

为蠕变-疲劳试验稳态周次的塑性应变范围,a和b为材料参数,ne为剩余蠕变疲劳寿命周次。

[0106]

s4、基于所述目标材料的蠕变损伤dc和疲劳损伤df,确定第一蠕变疲劳损伤交互准则方程。

[0107]

具体地,所述确定第一蠕变疲劳损伤交互准则方程包括:

[0108]

获取第一线性损伤累积准则方程,所述第一线性损伤累积准则方程为:

[0109]df

+dc=1

[0110]

获取双线性交互准则方程,所述双线性交互准则方程为:

[0111][0112][0113]

获取简化连续交互准则方程,所述简化连续交互准则方程为

[0114][0115]

其中,dc为目标材料的蠕变损伤,df为目标材料的疲劳损伤,df,dc为单一稳态周次的疲劳损伤和蠕变损伤,为双线性交互准则中的疲劳损伤到蠕变损伤转折点,n为简化连续交互准则的幂指数。

[0116]

s5、计算各个中断寿命的拉伸塑性应变能u

t

,所述各个中断寿命的拉伸塑性应变能u

t

具体通过以下公式计算:

[0117][0118]

其中,u

t

为拉伸塑性应变能,ε

p

为真实塑性应变,σ(ε

p

)为塑性应变对应的真实应力,ε

t

为真实断裂应变。具体地,参见附图图2各个中断寿命的拉伸塑性应变能u

t

示意图。

[0119]

s6、基于所述拉伸塑性应变能u

t

,确定与所述u

t

相关的材料性能退化参量dm。所述材料性能退化参量dm的确定公式如下:

[0120][0121]

其中,u

t(0)

为未损伤材料的拉伸塑性应变能,u

t(n)

为第n周次材料的拉伸塑性应变能。

[0122]

s7、基于所述材料性能退化参量dm,划分蠕变疲劳损伤等级。

[0123]

具体地,所述蠕变疲劳损伤等级划分为:i级、ii级、iii级、iv级以及v级。

[0124]

具体地,i级对应的服役寿命在总寿命的20%范围内;ii级对应的服役寿命在总寿命的20%~40%范围内;iii级对应的服役寿命在总寿命的40%~60%范围内;iv级对应的服役寿命在总寿命的60%~80%范围内;v级对应的服役寿命在总寿命的80%~100%范围内。

[0125]

具体地,参见附图图3,以线性损伤累积准则为例,根据各个中断寿命周次下的dc和df确定安全域(下包络域),获得不同dm下损伤交互准则的临界值d

t

。

[0126]

s8、基于所述材料性能退化参量dm和所述第一蠕变疲劳损伤交互准则方程,确定在不同材料性能退化参量dm下第一蠕变疲劳损伤交互准则的损伤临界值d

t

。所述损伤临界值d

t

的确定方程如下:

[0127]dt

=1-(dm)m[0128]

其中,d

t

为损伤临界值,m为非线性最小二乘法拟合得到的幂指数。具体地,可参见附图图4。

[0129]

s9、基于所述损伤临界值d

t

,确定与材料性能退化相关的第二蠕变疲劳损伤交互准则方程。所述s9具体包括:

[0130]

确定线性损伤累积准则方程,所述线性损伤累积准则方程为:

[0131]df

+dc=1-(dm)m[0132]

确定双线性交互准则方程,所述双线性交互准则方程为:

[0133][0134][0135]

确定简化连续交互准则方程,所述简化连续交互准则方程为:

[0136][0137]

其中,dc为目标材料的蠕变损伤,df为目标材料的疲劳损伤,dm为材料性能退化参量,m为非线性最小二乘法拟合得到的幂指数,df,dc为单一稳态周次的疲劳损伤和蠕变损伤,df,dc为双线性交互准则中的疲劳损伤到蠕变损伤转折点,n为简化连续交互准则的幂指数。

[0138]

s10、基于所述第二蠕变疲劳损伤交互准则方程和所述蠕变疲劳损伤等级,以所述蠕变损伤dc为x轴,以所述疲劳损伤df为y轴,以所述材料性能退化参量dm为z轴,绘制三维蠕变疲劳损伤评定图,所述三维蠕变疲劳损伤评定图用于确定部件的蠕变疲劳损伤等级以及确定部件是否发生蠕变疲劳失效;所述三维蠕变疲劳损伤评定图包括:安全区和非安全区。具体地,所述三维蠕变疲劳损伤评定图包络下方为安全区,包络上方区域为非安全区。

[0139]

s11、计算服役部件的参量(dm,dc,df)。

[0140]

s12、将所述服役部件的参量(dm,dc,df)作为状态点置于所述三维蠕变疲劳损伤评定图中,确定所述服役部件的蠕变疲劳损伤等级以及所述服役部件是否发生蠕变疲劳失效。所述s12具体包括:

[0141]

如果所述服役部件的状态点(dm,dc,df)在三维蠕变疲劳损伤评定图的安全区内,

则可判定该服役部件当前的蠕变疲劳损伤等级,并且该服役部件在设计的剩余服役时间内不会发生蠕变疲劳失效。

[0142]

如果所述服役部件的状态点(dm,dc,df)在三维蠕变疲劳损伤评定图的非安全区内,则表明该服役部件在设计的剩余服役时间内存在发生蠕变疲劳失效的可能性,需进一步维护或缩短剩余服役时间。

[0143]

实施例一:

[0144]

东部电厂2#燃气轮机于2007年投运,燃机负荷150~240mw。该燃气的压气机拉杆服役约3年时间,由于生产工艺的要求,该设备需要继续运行5年才可进行大修。通过有限元软件估算了该拉杆服役期间由于开停车和温度波动导致的蠕变疲劳循环周次约为87周次,还需继续运行145周次。

[0145]

为确保压气机在此后5年内运行的可靠性,现采用本发明的损伤确定方法,采用随服役时间材料力学性能退化的三维蠕变疲劳损伤评定图,评定该部件材料目前的损伤等级和在剩余服役时间5年内的安全性。

[0146]

压气机拉杆材料为镍基gh4169合金制造,工作温度为650℃。未考虑材料力学性能退化的蠕变疲劳损伤交互准则和材料参数可参考申请号为cn106202913a的公开专利。

[0147]

第一步,获得gh4169材料,根据部件服役工况,进行应变范围1.0%-2.0%和应变范围最大处保载时间为60s-3600s的轴向等幅蠕变疲劳交互试验。在10%,50%,80%寿命分数下做中断的蠕变疲劳试验,对中断试样进行拉伸试验至断裂。

[0148]

第二步,根据不同中断寿命分数的拉伸真实应力应变曲线,采用所述s5和所述s6中的公式计算拉伸塑性应变能u

t

和材料力学性能退化参量dm。

[0149]

第三步,根据10%,50%,80%中断寿命周次下的dc和df确定安全域(下包络域),获得不同dm下损伤交互准则的临界值d

t

,参见附图图6。

[0150]

第四步,参见附图图7,通过非线性最小二乘法拟合得到dm和损伤临界值d

t

的函数关系如下:

[0151]dt

=1-(dm)

1.8

[0152]

第五步,根据dm演化趋势,将损伤等级界定为五级。i级对应的服役寿命在总寿命的20%范围内;ii级对应的服役寿命在总寿命的20%~40%范围内;ⅲ级对应的服役寿命在总寿命的40%~60%范围内;iv级对应的服役寿命在总寿命的60%~80%范围内;v级对应的服役寿命在总寿命的80%~100%范围内。

[0153]

第六步,根据所述dm和损伤临界值d

t

的函数关系,得到随服役时间gh4169材料力学性能退化的蠕变疲劳损伤的简化连续交互准则方程如下:

[0154][0155]

根据上述结果,生成蠕变疲劳损伤交互曲面,获得三维蠕变疲劳损伤评定图,具体参见附图图8。

[0156]

第七步,对服役过的部件材料gh4169进行多组拉伸至断裂,试验参数与上述中断拉伸试验相同,根据所述s6计算材料力学性能损伤参量dm。

[0157]

第八步,对服役过的部件材料gh4169进行与上述工况相同的多组蠕变疲劳试验至稳态即可停止。获取稳态周次的塑性应变范围δε

p

,峰值应力σ

max

,保载时间内不可回复的

应变范围δεc,保载开始和结束阶段应力水平的差值δσr,根据所述s2和所述s3计算设计剩余服役时间内的蠕变损伤dc和疲劳损伤df。

[0158]

第九步,将上述得到的参量(dm,dc,df)作为状态点置于三维损伤评定图中,具体参见附图图8。可以看出服役过3年的压气机拉杆材料位于ii级损伤平面,且位于损伤交互曲线下方的评定点说明该部件在剩余的5年服役时间是安全的。

[0159]

而该压气机拉杆实际在5年后大修检测中并没有发生蠕变疲劳失效,这与采用本发明的损伤评定方法获得的评定结果相吻合。

[0160]

实施例二:

[0161]

某电站锅炉在2010年投入运行,2018年停机检修过程中,对主蒸汽管道进行测试,以获得这些高温高压管道的总体状况以及再运行2年后再次检修的可靠性。通过有限元软件估算了该炉管服役期间由于开停车和温度波动导致的蠕变疲劳循环周次约为720周次,还需继续运行180周次。

[0162]

为确保锅炉主蒸汽管道在此后2年内运行的可靠性,现采用本发明的损伤确定方法,采用随服役时间材料力学性能退化的三维蠕变疲劳损伤评定图,评定该部件材料目前的损伤等级和在剩余服役时间2年内的安全性。

[0163]

锅炉主蒸汽管道材料为马氏体耐热钢p92制造,工作温度为630℃。

[0164]

第一步,获得p92材料,根据部件服役工况,进行应变范围0.4%-1.2%和应变范围最大处保载时间为30s-600s的轴向等幅蠕变疲劳交互试验。在20%,50%,70%寿命分数下做中断的蠕变-疲劳试验,对中断试样进行拉伸试验至断裂。

[0165]

第二步,根据不同中断寿命分数的拉伸真实应力应变曲线,采用所述s5和所述s6中的公式计算拉伸塑性应变能u

t

和材料力学性能退化参量dm。

[0166]

第三步,参见附图图9,根据20%,50%,70%中断寿命周次下的dc和df确定安全域(下包络域),获得不同dm下损伤交互准则的临界值d

t

。

[0167]

第四步,参见附图图10,通过非线性最小二乘法拟合得到dm和损伤临界值d

t

的函数关系如下:

[0168]dt

=1-(dm)

2.5

[0169]

第五步,根据dm演化趋势,将损伤等级界定为五级。i级对应的服役寿命在总寿命的20%范围内;ii级对应的服役寿命在总寿命的20%~40%范围内;iii级对应的服役寿命在总寿命的40%~60%范围内;iv级对应的服役寿命在总寿命的60%~80%范围内;v级对应的服役寿命在总寿命的80%~100%范围内。

[0170]

第六步,根据所述函数关系,得到随服役时间p92材料力学性能退化的蠕变疲劳损伤的简化连续交互准则方程如下:

[0171]

dc+df=1-(dm)

2.5

[0172]

根据上述结果,生成蠕变疲劳损伤交互曲面,获得三维蠕变疲劳损伤评定图,参见附图图11。

[0173]

第七步,对服役过的部件材料p92进行多组拉伸至断裂,试验参数与上述中断拉伸试验相同,根据所述s6计算材料力学性能损伤参量dm。

[0174]

第八步,对服役过的部件材料p92进行与上述工况相同的多组蠕变疲劳试验至稳态即可停止。获取稳态周次的塑性应变范围δε

p

,峰值应力σ

max

,保载时间内不可回复的应

变范围δεc,保载开始和结束阶段应力水平的差值δσr,根据所述s2和所述s3计算设计剩余服役时间内的蠕变损伤dc和疲劳损伤df。

[0175]

第九步,将上述得到的参量(dm,dc,df)作为状态点置于三维损伤评定图中,具体参见附图图11。可以看出服役过8年的锅炉主蒸汽管道材料位于iv级损伤平面,且位于损伤交互曲线下方的评定点说明该部件在剩余的2年服役时间是安全的。

[0176]

而该锅炉主蒸汽管道在2年后大修检测中并没有发生蠕变疲劳失效,这与采用本发明的损伤评定方法获得的评定结果相吻合。

[0177]

实施例一和实施例二均采用简化连续交互准则方程绘制三维蠕变疲劳损伤评定图,但对于不同材料在不同的损伤计算方法下,可以采用的蠕变疲劳损伤交互准则方程包括:线性损伤累积准则方程、双线性交互准则方程、简化连续交互准则方程。

[0178]

基于上述方法,参见附图图5,本发明还提供了考虑材料性能退化的蠕变疲劳损伤等级确定系统,所述蠕变疲劳损伤等级确定系统包括:材料参数确定模块1、目标材料蠕变损伤dc计算模块2、目标材料疲劳损伤df计算模块3、第一蠕变疲劳损伤交互准则方程确定模块4、拉伸塑性应变能u

t

计算模块5、材料性能退化参量dm确定模块6、蠕变疲劳损伤等级划分模块7、损伤临界值d

t

确定模块8、第二蠕变疲劳损伤交互准则方程确定模块9、三维蠕变疲劳损伤评定图绘制模块10、服役部件的参量计算模块11、服役部件蠕变疲劳等级及失效确定模块12。

[0179]

所述材料参数确定模块1用于对目标材料进行多组中断蠕变疲劳试验和多组中断后拉伸试验,确定材料参数、l、a以及b。

[0180]

所述目标材料蠕变损伤dc计算模块2与所述材料参数确定模块1连接,用于基于所述材料参数和l,计算所述目标材料的蠕变损伤dc。

[0181]

所述目标材料疲劳损伤df计算模块3与所述材料参数确定模块1连接,用于基于所述材料参数a和b,计算所述目标材料的疲劳损伤df。

[0182]

所述第一蠕变疲劳损伤交互准则方程确定模块4与所述目标材料蠕变损伤dc计算模块2、所述目标材料疲劳损伤df计算模块3连接,用于基于所述目标材料的蠕变损伤dc和疲劳损伤df,确定第一蠕变疲劳损伤交互准则方程。

[0183]

所述拉伸塑性应变能u

t

计算模块5用于计算各个中断寿命的拉伸塑性应变能u

t

。

[0184]

所述材料性能退化参量dm确定模块6与所述拉伸塑性应变能u

t

计算模块5连接,用于基于所述拉伸塑性应变能u

t

,确定与所述u

t

相关的材料性能退化参量dm。

[0185]

所述蠕变疲劳损伤等级划分模块7与所述材料性能退化参量dm确定模块6连接,用于基于所述材料性能退化参量dm,划分蠕变疲劳损伤等级。

[0186]

所述损伤临界值d

t

确定模块8与所述第一蠕变疲劳损伤交互准则方程确定模块4、材料性能退化参量dm确定模块6连接,用于基于所述材料性能退化参量dm和所述第一蠕变疲劳损伤交互准则方程,确定在不同材料性能退化参量dm下第一蠕变疲劳损伤交互准则的损伤临界值d

t

。

[0187]

所述第二蠕变疲劳损伤交互准则方程确定模块9与所述损伤临界值d

t

确定模块8连接,用于基于所述损伤临界值d

t

,确定与材料性能退化相关的第二蠕变疲劳损伤交互准则方程。

[0188]

所述三维蠕变疲劳损伤评定图绘制模块10与第二蠕变疲劳损伤交互准则方程确

定模块9、所述蠕变疲劳损伤等级划分模块7连接,用于基于第二蠕变疲劳损伤交互准则方程和所述蠕变疲劳损伤等级,以所述蠕变损伤dc为x轴,以所述疲劳损伤df为y轴,以所述材料性能退化参量dm为z轴,绘制三维蠕变疲劳损伤评定图。所述三维蠕变疲劳损伤评定图用于确定部件的蠕变疲劳损伤等级以及确定部件是否发生蠕变疲劳失效。所述三维蠕变疲劳损伤评定图包括:安全区和非安全区。

[0189]

所述服役部件的参量计算模块11用于计算服役部件的参量(dm,dc,df)。

[0190]

所述服役部件蠕变疲劳等级及失效确定模块12与所述服役部件的参量计算模块11连接,用于将所述服役部件的参量(dm,dc,df)作为状态点置于所述三维蠕变疲劳损伤评定图中,确定所述服役部件的蠕变疲劳损伤等级以及所述服役部件是否发生蠕变疲劳失效。

[0191]

本发明考虑材料性能退化的蠕变疲劳损伤等级确定方法及系统所改进的损伤交互准则,随着服役时间增长,损伤交互准则所定义的安全区域降低,能合理反映材料力学性能退化机制的影响。

[0192]

与现有预测技术相比,本发明利用三维蠕变疲劳损伤评定图能实时评估材料的损伤等级,通过比较状态点在损伤评定图中的位置可以直观地判断当前部件安全与否以及剩余的蠕变疲劳持久性能。

[0193]

本发明具有很强的适用性,不同部件可以利用不同的损伤交互准则和材料力学性能退化参量,进行蠕变疲劳损伤评估。

[0194]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0195]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1