计算机图像智能化识别方法

1.本发明涉及计算机视觉领域,具体涉及一种计算机图像智能化识别方法。

背景技术:

2.目前计算机图像智能识别已广泛应用于各行业,如制造行业生产过程中缺陷识别,但现有的计算机图像智能识别方法,往往只能针对特征较为明显的图像。对于特征不明显的图像,如透明的钢化玻璃上的划痕、裂纹等缺陷难以识别,钢化玻璃作为表面具有应压力的玻璃,广泛用于高层建筑门窗、玻璃幕墙、室内隔断玻璃、采光顶棚、观光电梯通道或玻璃护栏等等。

3.在钢化玻璃的生产制造过程中,往往会因为生产工艺问题、环境等因素影响钢化玻璃的质量,如钢化玻璃表面的划痕、裂纹等。钢化玻璃质量问题会带来极大安全隐患,目前生产中,通常由人工对钢化玻璃质量进行检测,但由于钢化玻璃透明,其上的划痕、裂纹等质量问题不明显,同时检查易受背景环境影响,对玻璃图像中的缺陷难以进行识别,容易造成漏检和误检。

4.针对上述问题,本发明提出了一种计算机图像智能化识别方法,利用计算机视觉对采集到的钢化玻璃图像进行处理,分析钢化玻璃图像的特征,识别并获取缺陷区域。

技术实现要素:

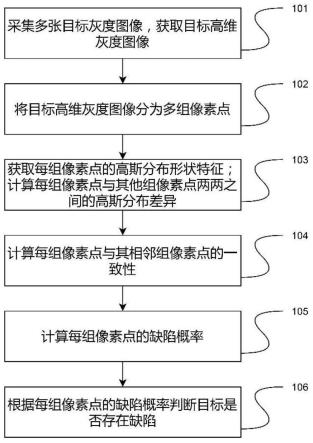

5.本发明提供一种计算机图像智能化识别方法,以解决现有的问题,包括:采集多张目标灰度图像得到目标高维灰度图像;将目标高维灰度图像中所有像素点划分为多组像素点;获取每组像素点的高斯分布形状特征;计算每组像素点与其他组像素点两两之间的高斯分布差异;计算每组像素点与其相邻组像素点的一致性;根据所述每组像素点的高斯分布形状特征、每组像素点与其他组像素点两两之间的高斯分布差异以及每组像素点与其相邻组像素点的一致性计算每组像素点的缺陷概率;根据每组像素点的缺陷概率判断目标是否存在缺陷。

6.根据本发明提出的技术手段,结合多帧钢化玻璃灰度图获取像素点的高斯分布函数,从而根据不同像素点的高斯分布函数差异剔除背景杂质的干扰,进一步利用高斯分布函数分析像素点的形状特征以及分布差异特征从而准确识别钢化玻璃中的缺陷,进而通过获取缺陷像素点的灰度区间进行区间阈值分割,能够避免直接进行阈值分割时阈值选取不准确导致缺陷难以提取将缺陷提取出来,相比常规的图像处理方法能够得到更加准确的缺陷区域。

7.本发明采用如下技术方案,一种计算机图像智能化识别方法,包括:

8.获取目标灰度图像,并对该目标灰度图像进行旋转,得到多张旋转后的目标灰度图像,利用多张旋转后的目标灰度图像得到目标高维灰度图像。

9.将目标高维灰度图像中所有像素点到高维灰度图像中心像素点的距离相同的像素点划分为一组,得到多组像素点。

10.获取每组像素点的高斯分布形状特征;根据每组像素点的高斯分布函数计算每组像素点与其他组像素点两两之间的高斯分布差异。

11.根据每组像素点与其相邻组像素点之间的高斯分布差异计算每组像素点与其相邻组像素点的一致性。

12.根据所述每组像素点的高斯分布形状特征、每组像素点与其他组像素点两两之间的高斯分布差异以及每组像素点与其相邻组像素点的一致性计算每组像素点的缺陷概率。

13.根据每组像素点的缺陷概率判断目标是否存在缺陷。

14.进一步的,一种计算机图像智能化识别方法,将目标高维灰度图像中所有像素点到高维灰度图像中心像素点的距离相同的像素点划分为一组后:

15.计算每组像素点内每个像素点的背景概率,将每组像素点内背景概率大于阈值的像素点去除,得到多组像素点;

16.计算每组像素点内每个像素点的背景概率的表达式为:

[0017][0018]

其中,p

jk

表示第j组像素点的第k个像素点的背景概率,μ

jk

为第j个组内第k个像素点位置处灰度序列的均值,μ

jl

为第j个组内第l个像素点位置处灰度分布的均值,l(j)为第j个组内的像素点个数,σ

jk

为第j个组内第k个像素点位置处灰度序列的标准差,σ

jl

为第j个组内第l个像素点灰度分布的标准差,β、1-β为权重系数。

[0019]

进一步的,一种计算机图像智能化识别方法,计算每组像素点与其他组像素点两两之间的高斯分布差异的方法为:

[0020]

获取每组像素点的高斯分布函数,根据每组像素点高斯分布函数中的均值参数以及标准差参数计算每组像素点与其他组像素点两两之间的高斯分布差异,表达式为:

[0021][0022]

其中,b

j,n

表示第j组像素点与第n组像素点两两之间的高斯分布差异,为第j组像素点高斯分布函数的均值参数,为第n组像素点高斯分布函数的均值参数,β为标准差差异的权重系数,1-β为均值差异的权重系数,为第j个组像素点高斯分布的标准差均值参数,为第n组像素点高斯分布的标准差均值参数。

[0023]

进一步的,一种计算机图像智能化识别方法,计算每组像素点与其相邻组像素点的一致性的表达式为:

[0024]dj

=exp(-min(b

j,j+1

,b

j,j-1

))

[0025]

其中,dj表示第j组像素点与其相邻组像素点的一致性,b

j,j+1

表示第j组像素点与第j+1组像素点的高斯分布差异,b

j,j-1

表示第j组像素点与第j-1组像素点的高斯分布差异。

[0026]

进一步的,一种计算机图像智能化识别方法,计算每组像素点的缺陷概率的方法为:

[0027]

[0028]

其中,qj为第j组像素点的缺陷概率,aj表示第j组像素点的高斯分布形状特征,b

j,n

表示第j组像素点和第n组像素点两两之间的高斯分布差异,m表示共有m组像素点,dj表示第j组像素点与其相邻组像素点之间的一致性。

[0029]

进一步的,一种计算机图像智能化识别方法,判断目标是否存在缺陷的方法还包括:

[0030]

根据每组像素点的缺陷概率获取缺陷组像素点和无缺陷组像素点;

[0031]

当目标高维灰度图像的中心像素点相邻的多组像素点均为缺陷组像素点时,该中心像素点存在缺陷;

[0032]

当目标高维灰度图像的中心像素点相邻的多组像素点均为无缺陷组像素点时,该中心像素点为背景杂质。

[0033]

进一步的,一种计算机图像智能化识别方法,获得每组像素点的缺陷概率之后,还包括:

[0034]

根据非缺陷组像素点的高斯分布函数以及缺陷组像素点的高斯分布函数获取缺陷灰度区间,利用该区间对每个缺陷组像素点进行阈值分割,得到缺陷的具体位置。

[0035]

本发明的有益效果是:根据本发明提出的技术手段,结合多帧钢化玻璃灰度图获取像素点的高斯分布函数,从而根据不同像素点的高斯分布函数差异剔除背景杂质的干扰,进一步利用高斯分布函数分析像素点的形状特征以及分布差异特征从而准确识别钢化玻璃中的缺陷,进而通过获取缺陷像素点的灰度区间进行区间阈值分割,能够避免直接进行阈值分割时阈值选取不准确导致缺陷难以提取将缺陷提取出来,相比常规的图像处理方法能够得到更加准确的缺陷区域。

附图说明

[0036]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0037]

图1为本发明实施例的一种计算机图像智能化识别方法结构示意图。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

如图1所示,给出了本发明实施例的一种计算机图像智能化识别方法结构示意图,包括:

[0040]

101.采集多张目标灰度图像,根据多张目标灰度图像得到目标高维灰度图像。

[0041]

本发明所针对的具体场景为:钢化玻璃生产过程中,往往会因为生产工艺问题、环境因素等影响钢化玻璃的质量,需对钢化玻璃进行出厂质量检查,确保流入市场的钢化玻璃的合格率,避免因质量问题造成安全事故。

[0042]

对于本发明所记载的方法,可以应用于一种钢化玻璃质量检测装置中,装置包括传送带、机械臂、检测台、相机、嵌入式系统,嵌入式系统包含图像采集单元、图像处理单元以及控制单元。

[0043]

对于本发明中采集多张目标灰度图像,通过控制单元控制传送带将钢化玻璃传送至检测台,通过检测台转动轴带动钢化玻璃转动一周,图像采集单元通过相机连续拍摄钢化玻璃图像,拍摄得到的钢化玻璃图像包含钢化玻璃区域与非钢化玻璃区域(钢化玻璃周边区域)。

[0044]

进一步通过图像采集单元将图像传输至图像处理单元获取图像中的钢化玻璃区域。

[0045]

图像处理单元具体通过dnn语义分割的方式来识别分割图像中的目标,该dnn网络的相关内容如下:

[0046]

使用的数据集为俯视采集的钢化玻璃图像数据集。

[0047]

需要分割的像素,共分为2类,即训练集对应标签标注过程为:单通道的语义标签,对应位置像素属于非钢化玻璃的标注为0,属于钢化玻璃的标注为1。

[0048]

网络的任务是分类,所以使用的loss函数为交叉熵损失函数

[0049]

所述目标高维灰度图像为:

[0050]

采集目标旋转一周的多张灰度图像,将多张目标灰度图中对应同一个位置像素点灰度值组成的序列作为目标高维灰度图像中每个像素点的灰度。

[0051]

至此,通过dnn实现了钢化玻璃图像的处理,获得图像中钢化玻璃遮罩,利用钢化玻璃遮罩与原始图像相乘,去除非钢化玻璃区域,得到钢化玻璃区域图像,钢化玻璃区域图像中仅包含钢化玻璃区域,为便于分析,将钢化玻璃区域图像转换为灰度图,记作钢化玻璃灰度图像。

[0052]

进一步的,本发明结合多帧钢化玻璃灰度图获取高维钢化玻璃灰度图,高维钢化玻璃灰度图每个像素点的灰度为多帧钢化玻璃灰度图中对应同一个位置像素点灰度值组成的序列。

[0053]

若钢化玻璃表面不存在缺陷,同时背景无杂质,钢化玻璃所有像素点灰度基本一致,且在噪声干扰下呈现高斯分布的形式,多帧钢化玻璃灰度图中同一个位置的像素点的灰度也呈现高斯分布的形式,即高维钢化玻璃灰度图中一个像素点灰度序列为高斯分布的形式。

[0054]

获取高维钢化玻璃灰度图中第i个像素点灰度序列的均值与标准差,用μi、σi表示。则第i个像素点的灰度高斯分布函数fi(x)为:

[0055][0056]

同理,获取高维钢化玻璃灰度图中所有像素点的灰度高斯分布函数。

[0057]

102.将目标高维灰度图像中所有像素点到高维灰度图像中心像素点的距离相同的像素点划分为一组,得到多组像素点。

[0058]

钢化玻璃旋转一周得到多帧图像高维钢化玻璃灰度图一个像素点包含了钢化玻璃一圈位置的信息,高维钢化玻璃灰度图一圈像素点都包含了钢化玻璃同一圈位置的信息,因此在无背景杂质干扰下,高维钢化玻璃灰度图一圈像素点的灰度分布函数基本一致,

因此将高维钢化玻璃灰度图一圈像素点分为一组,即:

[0059]

获取高维钢化玻璃灰度图中所有像素点到高维钢化玻璃灰度图中心像素点的距离,将距离值相同的像素点划分至同一分组,即将高维钢化玻璃灰度图同一个圆上的像素点划分至一个分组。

[0060]

将目标高维灰度图像中所有像素点到高维灰度图像中心像素点的距离相同的像素点划分为一组后:

[0061]

计算每组像素点内每个像素点的背景概率,将每组像素点内背景概率大于阈值的像素点去除,得到多组像素点;

[0062]

计算每组像素点内每个像素点的背景概率的表达式为:

[0063][0064]

其中,p

jk

表示第j组像素点的第k个像素点的背景概率,μ

jk

为第j个组内第k个像素点位置处灰度序列的均值,μ

jl

为第j个组内第l个像素点位置处灰度分布的均值,l(j)为第j个组内的像素点个数,σ

jk

为第j个组内第k个像素点位置处灰度序列的标准差,σ

jl

为第j个组内第l个像素点灰度分布的标准差,β、1-β为权重系数。

[0065]

背景杂质不随钢化玻璃转动改变位置,若像素点存在背景杂质,背景杂质灰度与非背景杂质像素点灰度存在差异,背景杂质灰度主要影响像素点的均值参数,因此对于均值差异给予更大的权重系数,即本方案β=0.7;当第j组像素点中的第k个像素点与其他像素点的灰度高斯分布差异越大时,第j个组像素点中的第k个像素点为背景杂质的概率越大。

[0066]

同理获取第j个组内所有像素点为背景杂质的概率,根据像素点为背景杂质的概率将组内背景杂质像素点剔除:

[0067]

当像素点为背景杂质的概率p》α,该像素点背景杂质,将该像素点从第j个组内剔除;

[0068]

当像素点为背景杂质的概率p≤α,该像素点非背景杂质,无需将该像素点从组内剔除。

[0069]

获取剔除背景杂质后的第j个组的所有像素点,计算此些像素点灰度序列均值的均值以及灰度序列标准差的均值则第j个组灰度高斯分布函数gj(x)为:

[0070][0071]

同理,获取所有组灰度高斯分布函数。

[0072]

103.获取每组像素点的高斯分布形状特征;根据每组像素点的高斯分布函数计算每组像素点与其他组像素点两两之间的高斯分布差异。

[0073]

对于已经剔除了背景杂质对每个组像素点灰度分布的影响之后,若钢化玻璃上无缺陷,则每个组灰度高斯分布函数基本一致,但若存在缺陷,可能会导致部分组的灰度高斯分布函数与其余组不一致。

[0074]

首先计算第j个组的灰度高斯分布形状特征aj:

[0075][0076]

其中为第j个组的灰度高斯分布均值参数,m为组的个数。

[0077]

对于钢化玻璃表面缺陷,其与无缺陷位置的灰度存在较小的差异,使得高维钢化玻璃灰度图对应位置像素点的灰度序列分布更广,当一个组内存在缺陷时,缺陷的灰度会影响该组的灰度高斯分布形状,使得存在缺陷的组的灰度高斯分布较不存在缺陷的灰度高斯分布更宽,表现在数值上即为存在缺陷的组的灰度高斯分布函数的标准差参数更大,当第j个组灰度高斯分布函数的标准差参数越大时,aj越大,第j个组存在缺陷的可能性越大。

[0078]

接着第j个组与第n个组的灰度高斯分布差异b

j,n

,计算每组像素点与其他组像素点两两之间的高斯分布差异的方法为:

[0079]

获取每组像素点的高斯分布函数,根据每组像素点高斯分布函数中的均值参数以及标准差参数计算每组像素点与其他组像素点两两之间的高斯分布差异,表达式为:

[0080][0081]

其中,b

j,n

表示第j组像素点与第n组像素点两两之间的高斯分布差异,为第j组像素点高斯分布函数的均值参数,为第n组像素点高斯分布函数的均值参数,β为标准差差异的权重系数,1-β为均值差异的权重系数,为第j个组像素点高斯分布的标准差均值参数,为第n组像素点高斯分布的标准差均值参数。

[0082]

104.根据每组像素点与其相邻组像素点之间的高斯分布差异计算每组像素点与其相邻组像素点的一致性。

[0083]

需要说明的是,每组像素点的相邻组像素点为目标高维灰度图像中距离中心像素点的距离依次增大或减小,则每组像素点在距中心像素点的距离上至少具有一组相邻像素点。

[0084]

计算每组像素点与其相邻组像素点的一致性的表达式为:

[0085]dj

=exp(-min(b

j,j+1

,b

j,j-1

))

[0086]

其中,dj表示第j组像素点与其相邻组像素点的一致性,b

j,j+1

表示第j组像素点与第j+1组像素点的高斯分布差异,b

j,j-1

表示第j组像素点与第j-1组像素点的高斯分布差异。

[0087]

钢化玻璃上的缺陷具有一定大小,并非单像素大小,因此缺陷位于相邻的多个组,若第j个组存在缺陷,则第j+1个组或第j-1个组一定存在缺陷,通过第j个组与相邻组的一致性dj可一定程度上辅助判断第j个组是否存在缺陷。

[0088]

105.根据所述每组像素点的高斯分布形状特征、每组像素点与其他组像素点两两之间的高斯分布差异以及每组像素点与其相邻组像素点的一致性计算每组像素点的缺陷概率。

[0089]

计算每组像素点的缺陷概率的方法为:

[0090][0091]

其中,qj为第j组像素点的缺陷概率,aj表示第j组像素点的高斯分布形状特征,b

j,n

表示第j组像素点和第n组像素点两两之间的高斯分布差异,m表示共有m组像素点,dj表示

第j组像素点与其相邻组像素点之间的一致性。

[0092]

为第j个组与其他所有组的灰度高斯分布平均差异,表示第j个组与其他所有组的整体差异,当第j个组的灰度高斯分布形状特征越大,且第j个组与其他所有组的整体差异越大,同时第j个组相邻组的一致性越大,第j个组存在缺陷的概率越大。

[0093]

106.根据每组像素点的缺陷概率判断目标是否存在缺陷。

[0094]

根据每个组存在缺陷的概率,判断每个组是否存在缺陷:

[0095]

当q≥γ时,该组存在缺陷;

[0096]

当q《γ时,该组不存在缺陷,本发明中,γ由经验值设置为0.6。

[0097]

判断目标是否存在缺陷的方法还包括:

[0098]

由于钢化玻璃中心像素点在转动时位置不变,若中心像素点组存在缺陷,那么此时中心像素点可能为钢化玻璃缺陷,也可能为背景杂质,若中心像素点组相邻的5个组均存在缺陷,则中心像素点为钢化玻璃缺陷;若中心像素点组相邻的5个组不存在缺陷,则中心像素点为背景杂质。

[0099]

根据每组像素点的缺陷概率获取缺陷组像素点和无缺陷组像素点;

[0100]

当目标高维灰度图像的中心像素点相邻的多组像素点均为缺陷组像素点时,该中心像素点存在缺陷;

[0101]

当目标高维灰度图像的中心像素点相邻的多组像素点均为无缺陷组像素点时,该中心像素点为背景杂质像素点。

[0102]

获得每组像素点的缺陷概率之后,还包括:

[0103]

获取所有不存在缺陷的组,计算此些组灰度高斯分布函数均值参数的均值δμ,方差参数的均值δσ,则所有不存在缺陷的位置的灰度高斯分布函数h(x)为:

[0104][0105]

结合不存在缺陷位置的灰度高斯分布函数与存在缺陷组的灰度高斯分布函数,获取缺陷灰度区间,基于本发明的高斯分布函数,变量x落在(μ-3σ,μ+3σ)以外的概率小于千分之三,因此可以把区间(μ-3σ,μ+3σ)看作是随机变量x实际可能的取值区间,结合“小概率事件”思想,不存在缺陷的位置的灰度分布区间为(δμ-3δσ,δμ+3δσ);若第j个组存在缺陷,则第j个组的灰度分布区间为获取第j个组的缺陷灰度区间为:

[0106]

当且时,第j个组的缺陷灰度区间为

[0107]

当时,第j个组的缺陷灰度区间为

[0108]

当时,第j个组的缺陷灰度区间为

[0109]

同理可以得到每一个缺陷组像素点的缺陷灰度区间。

[0110]

根据非缺陷组像素点的高斯分布函数以及缺陷组像素点的高斯分布函数获取缺

陷灰度区间,利用该区间对每个缺陷组像素点进行阈值分割,得到缺陷的具体位置。

[0111]

对钢化玻璃停止转动时拍摄的图像(即最后一帧钢化玻璃灰度图)进行处理获取缺陷的具体位置,对每个缺陷组进行阈值分割,将每个缺陷组缺陷灰度区间内的像素点灰度置为1,缺陷灰度区间外的像素点灰度置为0。

[0112]

图像处理单元将钢化玻璃缺陷检测结果传送到控制系统,由控制系统根据检测结果对钢化玻璃进行分拣处理。

[0113]

若钢化玻璃上不存在缺陷,则钢化玻璃质量合格,控制系统控制机械臂将钢化玻璃分拣到合格品传送带;

[0114]

若钢化玻璃上存在缺陷,则钢化玻璃质量不合格,控制系统控制机械臂将钢化玻璃分拣到残次品工序,结合钢化玻璃上缺陷的位置对钢化玻璃进行裁剪,去除缺陷,使得钢化玻璃可进一步利用,提高钢化玻璃的出厂合格率。

[0115]

根据本发明提出的技术手段,结合多帧钢化玻璃灰度图获取像素点的高斯分布函数,从而根据不同像素点的高斯分布函数差异剔除背景杂质的干扰,进一步利用高斯分布函数分析像素点的形状特征以及分布差异特征从而准确识别钢化玻璃中的缺陷,进而通过获取缺陷像素点的灰度区间进行区间阈值分割,能够避免直接进行阈值分割时阈值选取不准确导致缺陷难以提取将缺陷提取出来,相比常规的图像处理方法能够得到更加准确的缺陷区域。

[0116]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1