一种涡轮叶片用热障涂层剥落寿命计算方法与流程

1.本公开涉及航空发动机的领域,具体涉及一种涡轮叶片用热障涂层剥落寿命计算方法。

背景技术:

2.热障涂层是一种有效的热防护技术,广泛应用于航空发动机与燃气轮机热端部件,如涡轮工作叶片、导向叶片等,可将上述结构的耐温能力提升约170℃,从而延长部件服役寿命、提高发动机总体性能和热效率。目前常见的热障涂层均采用双层结构:最外侧为氧化钇稳定的氧化锆陶瓷层,具有低的热导率以及良好的高温稳定性,主要起隔热作用;在陶瓷层与高温合金基体之间通过引入多元素金属粘结层,以缓解陶瓷与基体的热膨胀失配、提高结合强度。在高温环境下,粘结层中的al等元素与透过陶瓷层的氧气发生反应,在陶瓷与金属界面处形成一层薄的热生长氧化物(热生长氧化物层),可以延缓氧气的进一步渗透,阻止基体发生氧化腐蚀。同时,热生长氧化物层的热膨胀系数要小于邻近的陶瓷层和粘结层,破坏涂层系统内部的力学相容性,其生长到一定程度时会引起涂层剥落。

3.虽然热障涂层已经在过去的几十年中得到了应用,但是其在服役过程中的过早剥落失效仍是困扰学术与工程界的首要问题。尤其对于涡轮叶片,表面的热障涂层一旦剥落,会使基体合金暴露在超过材料设计耐温能力的高温腐蚀性燃气环境中,极易引起叶片烧蚀、断裂,严重危害发动机安全性、可靠性和经济性。如何准确预测热障涂层服役寿命,进而最大限度发挥其性能优势与潜力,已成为涂层选材、叶片结构设计以及发动机寿命管理、维修保障等所面临的关键技术之一。

4.目前的热障涂层剥落寿命预测主要采用meier等提出的计算方法(参见meier s.m.,nissley d.m.,sheffler k.d.,et al.thermal barrier coating life prediction model development.journal of engineering for gas turbines and power,1992,114:258-263.)。该方法假设热障涂层损伤取决于其内部有效应变与失效应变之比,其中有效应变需要采用特定的函数形式(如余弦)描述陶瓷-金属界面形态,通过“陶瓷层-热生长氧化物层-粘结层-基体”体系的微观有限元分析进行提取。失效应变定义为只经历一个热循环即发生剥落所对应的应变,随热生长氧化物层厚度以及有效应变的增加而下降。在此基础上,以损伤达到1时所对应的载荷循环数作为热障涂层剥落寿命。

5.上述方法的局限性主要体现在:真实涡轮叶片型面为复杂三维曲面,在其表面生成具有特定界面形态的热障涂层几何模型十分困难;涡轮叶片基体厚度一般为1~3mm,而涂层中的热生长氧化物层厚度只有0.5~5μm,二者尺寸差异达到1000倍,这种量级的跨尺度有限元建模过程过于繁琐;为了计算损伤累积过程,需要对不同热生长氧化物层厚度下的有效应变进行反复求解,计算量巨大;损伤计算过程中未显式考虑氧化与力学因素对涂层剥落的不同影响,适用范围受限等。这导致现有的热障涂层剥落寿命计算方法难以在实际的涡轮叶片工程设计中推广应用。如何避免在涡轮叶片表面生成复杂的热障涂层几何模型及有限元网格,实现对热障涂层剥落寿命的快速、准确计算,则成为本发明拟解决的核心

问题。

技术实现要素:

6.针对上述存在的问题,本公开的目的在于提供一种涡轮叶片用热障涂层剥落寿命计算方法,以期实现对热障涂层使用寿命的快速、准确估算,为带热障涂层关键零部件的寿命设计、寿命管理提供方法工具。

7.为实现上述目的,本公开提供了一种涡轮叶片用热障涂层剥落寿命计算方法,包括以下步骤:

8.步骤1:获取不带热障涂层的涡轮叶片的表面节点信息,所述表面节点信息包括表面节点的主应力、主应变、方向矢量、峰值温度、谷值温度和峰值温度保持时间;

9.步骤2:根据所述主应力、所述主应变和所述方向矢量,确定所述表面节点在面内方向的峰值总应变和谷值总应变;

10.步骤3:根据所述峰值总应变、所述谷值总应变、所述峰值温度和所述谷值温度,确定热障涂层中陶瓷层、热生长氧化物层和粘结层在面内方向的峰值机械应变和谷值机械应变;

11.步骤4:根据所述粘结层在面内方向的峰值机械应变和谷值机械应变,确定热障涂层所产生的力学驱动损伤;

12.步骤5:根据所述峰值温度、相应的所述峰值温度保持时间和当前循环的循环数,计算当前循环的热障涂层所产生的氧化驱动损伤;

13.步骤6:根据所述力学驱动损伤和所述氧化驱动损伤,确定当前循环的热障涂层所产生的总损伤;

14.步骤7:根据所述陶瓷层在面内方向的谷值机械应变,确定热障涂层发生剥落的损伤阈值;

15.步骤8:若所述总损伤未达到损伤阈值,则当前循环的循环数加1,重复步骤4~7;若所述总损伤达到损伤阈值,则确定表面节点处的热障涂层发生剥落,输出对应的表面节点位置以及所经历的循环数,对下一个表面节点重复步骤1~7,直至确定所有表面节点处的热障涂层发生剥落,得到涡轮叶片表面区域的热障涂层剥落寿命分布。

16.可选的,所述根据所述主应力、所述主应变和所述方向矢量,确定所述表面节点在面内方向的峰值总应变和谷值总应变,包括:

17.确定绝对值最小的主应力对应的方向矢量作为表面法向量;

18.以方向矢量与表面法向量不一致的两个峰值载荷主应变和谷值载荷主应变分量作为表面节点的面内总应变;

19.在峰值载荷主应变中,以表面节点的面内总应变中的较大值,作为节点在面内方向的峰值总应变;

20.在谷值载荷主应变中,以表面节点的面内总应变中的较大值,作为节点在面内方向的谷值总应变。

21.可选的,所述根据所述峰值总应变、所述谷值总应变、所述峰值温度和所述谷值温度,确定热障涂层中陶瓷层、热生长氧化物层和粘结层在面内方向的峰值机械应变和谷值机械应变,包括:

22.根据所述峰值温度、所述谷值温度以及所述热障涂层中陶瓷层、热生长氧化物和粘结层的热膨胀系数,计算陶瓷层、热生长氧化物层和粘结层在由室温变化至所述峰值温度的第一热应变以及在由室温变化至所述谷值温度的第二热应变;

23.根据热障涂层的无应力初始温度和涡轮叶片热膨胀系数,计算陶瓷层、热生长氧化物和粘结层在由所述无应力初始温度变化至室温时的残余应变;

24.根据所述峰值总应变、所述谷值总应变、所述第一热应变、所述第二热应变和所述残余应变,确定热障涂层中陶瓷层、热生长氧化物和粘结层在面内方向的峰值机械应变和谷值机械应变。

25.可选的,所述根据所述峰值温度、所述谷值温度以及所述热障涂层中陶瓷层、热生长氧化物和粘结层的热膨胀系数,计算陶瓷层、热生长氧化物层和粘结层在由室温变化至所述峰值温度的第一热应变以及在由室温变化至所述谷值温度的第二热应变,包括:

26.根据如下公式计算陶瓷层、热生长氧化物和粘结层在由室温变化至所述峰值温度的第一热应变以及在由室温变化至所述谷值温度的第二热应变;

[0027][0028][0029]

其中,表示i层的第一热应变,αi(t)表示i层的热膨胀系数,t

peak

表示峰值温度、t0表示室温,表示i层的第二热应变,t

valley

表示谷值温度,下标i为1时代表陶瓷层,i为2时代表热生长氧化物层,i为3时代表粘结层。

[0030]

可选的,所述根据热障涂层的无应力初始温度和涡轮叶片热膨胀系数,计算陶瓷层、热生长氧化物层和粘结层在由所述无应力初始温度变化至室温时的残余应变,包括:

[0031]

根据如下公式计算陶瓷层、热生长氧化物层和粘结层在由所述无应力初始温度变化至室温时的残余应变;

[0032][0033]

表示i层由所述无应力初始温度变化至室温时的残余应变,αs(t)表示涡轮叶片热膨胀系数,αi(t)表示i层的热膨胀系数,t

free

表示热障涂层的无应力初始温度,t0表示室温,下标i为1时代表陶瓷层,i为2时代表热生长氧化物层,i为3时代表粘结层。

[0034]

可选的,所述根据所述峰值总应变、所述谷值总应变、所述第一热应变、所述第二热应变和所述残余应变,确定热障涂层中陶瓷层、热生长氧化物和粘结层在面内方向的峰值机械应变和谷值机械应变包括:

[0035]

根据如下公式确定热障涂层中陶瓷层、热生长氧化物层和粘结层在面内方向的峰值机械应变和谷值机械应变;

[0036][0037]

[0038]

其中,表示i层的峰值机械应变,表示i层的谷值机械应变,表示峰值总应变,谷值总应变,表示i层的第一热应变,表示i层的第二热应变,表示i层的残余应变,下标i为1时代表陶瓷层,i为2时代表热生长氧化物层,i为3时代表粘结层。

[0039]

可选的,所述根据所述粘结层在面内方向的峰值机械应变和谷值机械应变,确定热障涂层所产生的力学驱动损伤,包括:

[0040]

根据所述粘结层在面内方向的峰值机械应变和谷值机械应变,计算粘结层在面内方向产生的机械应变范围;

[0041]

根据所述粘结层在面内方向产生的机械应变范围和当前循环的循环数,计算热障涂层的力学驱动损伤。

[0042]

可选的,所述根据所述粘结层在面内方向的峰值机械应变和谷值机械应变,计算粘结层在面内方向产生的机械应变范围,包括:

[0043]

根据如下公式确定热障涂层中粘结层在面内方向产生的机械应变范围;

[0044][0045]

其中,表示粘结层在面内方向产生的机械应变范围,表示粘结层的峰值机械应变,表示粘结层的谷值机械应。

[0046]

可选的,所述根据所述粘结层在面内方向产生的机械应变范围和当前循环的循环数,计算热障涂层的力学驱动损伤,包括:

[0047]

根据如下公式确定热障涂层的力学驱动损伤;

[0048][0049]

其中,d

cyc

表示热障涂层的力学驱动损伤,表示粘结层在面内方向产生的机械应变范围,a和b表示材料常数,n表示当前循环的循环数。

[0050]

可选的,所述根据所述峰值温度、相应的所述峰值温度保持时间和当前循环的循环数,计算当前循环的热障涂层所产生的氧化驱动损伤,包括:

[0051]

根据所述峰值温度、相应的所述峰值温度保持时间和当前循环的循环数,计算当前循环的热障涂层中热生长氧化物层的厚度;

[0052]

根据所述热障涂层中热生长氧化物层的厚度,计算当前循环的热障涂层所产生的氧化驱动损伤。

[0053]

可选的,所述根据所述峰值温度、相应的所述峰值温度保持时间和当前循环的循环数,计算当前循环的热障涂层中热生长氧化物层的厚度,包括:

[0054]

根据如下公式,计算当前循环的热障涂层中热生长氧化物层的厚度;

[0055]

[0056]

其中,δ表示前循环的热障涂层中热生长氧化物层的厚度,t

peak

表示峰值温度,t

hold

表示相应的保持时间,n表示当前循环的循环数,δh和t

ref

表示材料常数,r表示统一气体常数,n(t

peak

)为温度相关的材料常数。

[0057]

可选的,所述根据所述热障涂层中热生长氧化物层的厚度,计算当前循环的热障涂层所产生的氧化驱动损伤,包括:

[0058]

根据如下公式,计算当前循环的热障涂层所产生的氧化驱动损伤;

[0059][0060]dox

表示当前循环的热障涂层所产生的氧化驱动损伤,δ表示前循环的热障涂层中热生长氧化物层的厚度,δ0和m表示材料常数。

[0061]

可选的,所述根据所述力学驱动损伤和所述氧化驱动损伤,确定当前循环的热障涂层所产生的总损伤,包括

[0062]

根据如下公式,计算当前循环的热障涂层所产生的总损伤;

[0063]dn

=d

ox

+d

cyc-kd

oxdcyc

;

[0064]

其中,dn表示当前循环的热障涂层所产生的总损伤,d

cyc

表示热障涂层的力学驱动损伤,d

ox

表示当前循环的热障涂层所产生的氧化驱动损伤,k表示材料常数。

[0065]

可选的,所述根据所述陶瓷层在面内方向的谷值机械应变,确定热障涂层发生剥落的损伤阈值,包括:

[0066]

根据如下公式,计算热障涂层发生剥落的损伤阈值;

[0067][0068]

其中,d

spall

表示热障涂层发生剥落的损伤阈值,表示陶瓷层在面内方向的谷值机械应变,h表示陶瓷层的厚度,ν1(t

valley

)表示谷值温度时陶瓷层在面内方向的泊松比,r0表示材料常数。

[0069]

本公开的有益效果是:本公开提供的涡轮叶片用热障涂层剥落寿命计算方法,以不带热障涂层的涡轮叶片表面节点信息作为输入,避免在叶片表面生成复杂的涂层几何模型及有限元网格,实现对涂层剥落寿命的快速、准确计算,可以直接作为现有涡轮叶片有限元分析流程的后处理,避免繁琐的“陶瓷层-热生长氧化物层-粘结层-叶片”体系从微观到宏观的跨尺度建模过程,显著减少设计人员的工作量,为带热障涂层关键零部件的寿命设计和寿命管理提供方法工具。

附图说明

[0070]

附图示出了本公开的示例性实施方式,并与其说明一起用于解释本公开的原理,其中包括了这些附图以提供对本公开的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分。

[0071]

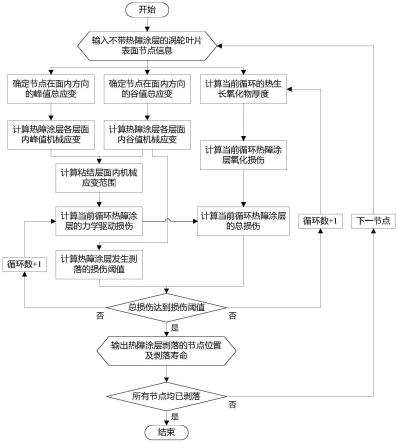

图1为涡轮叶片用热障涂层剥落寿命计算方法的步骤流程图。

具体实施方式

[0072]

下面结合附图和实施例对本公开作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关内容,而非对本公开的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本公开相关的部分。

[0073]

需要说明的是,在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本公开

[0074]

请参阅图1,本实施例包括:

[0075]

一种涡轮叶片用热障涂层剥落寿命计算方法,包括以下步骤:

[0076]

步骤1:获取不带热障涂层的涡轮叶片的表面节点信息,表面节点信息包括表面节点的主应力、主应变、方向矢量、峰值温度、谷值温度和峰值温度保持时间;

[0077]

步骤2:根据主应力、主应变和方向矢量,确定表面节点在面内方向的峰值总应变和谷值总应变;

[0078]

步骤3:根据峰值总应变、谷值总应变、峰值温度和谷值温度,确定热障涂层中陶瓷层、热生长氧化物层和粘结层在面内方向的峰值机械应变和谷值机械应变;

[0079]

步骤4:根据粘结层在面内方向的峰值机械应变和谷值机械应变,确定热障涂层所产生的力学驱动损伤;

[0080]

步骤5:根据峰值温度、相应的所述峰值温度保持时间和当前循环的循环数,计算当前循环的热障涂层所产生的氧化驱动损伤;

[0081]

步骤6:根据力学驱动损伤和所述氧化驱动损伤,确定当前循环的热障涂层所产生的总损伤;

[0082]

步骤7:根据陶瓷层在面内方向的谷值机械应变,确定热障涂层发生剥落的损伤阈值;

[0083]

步骤8:若总损伤未达到损伤阈值,则当前循环的循环数加1,重复步骤4~7;若总损伤达到损伤阈值,则确定表面节点处的热障涂层发生剥落,输出对应的表面节点位置以及所经历的循环数,对下一个表面节点重复步骤1~7,直至确定所有表面节点处的热障涂层发生剥落,得到涡轮叶片表面区域的热障涂层剥落寿命分布。

[0084]

对于涡轮叶片的每一个表面节点,依次进行力学驱动损伤计算、氧化驱动损伤计算、总损伤及剥落寿命计算。

[0085]

力学驱动损伤的计算步骤如下:

[0086]

第一步,根据输入的涡轮叶片表面节点的主应力、主应变及其方向矢量,确定表面节点在面内方向的峰值总应变谷值总应变其中,上标“tot”表示总应变,下标“s”表示不带热障涂层的涡轮叶片表面,“peak”代表峰值载荷,“valley”代表谷值载荷;

[0087]

第二步,根据表面节点在面内方向的峰值总应变谷值总应变峰值温度t

peak

、谷值温度t

valley

,计算热障涂层中陶瓷层、热生长氧化物层、粘结层在面内方向的峰值机械应变谷值机械应变其中,上标“m”表示机械应变,下标i为1时代表陶瓷层,i为2时代表热生长氧化物层,i为3时代表粘结层;

[0088]

第三步,根据第二步得到的粘结层在面内方向的峰值机械应变和谷值机械应变,

计算粘结层在面内方向产生的机械应变范围进而计算当前循环n热障涂层所产生的力学驱动损伤d

cyc

。

[0089]

氧化驱动损伤计算步骤如下:

[0090]

第四步,根据表面节点的峰值温度t

peak

、相应的保持时间t

hold

以及当前循环的循环数n,计算当前循环的热生长氧化物层厚度δ;

[0091]

第五步,根据第四步得到的热生长氧化物层厚度δ,计算当前循环的热障涂层所产生的氧化驱动损伤d

ox

。

[0092]

总损伤及剥落寿命计算步骤如下:

[0093]

第六步,根据第三步得到的力学驱动损伤d

cyc

和第五步得到的氧化驱动损伤d

ox

,计算当前循环的热障涂层所产生的总损伤dn;

[0094]

第七步,根据第二步得到的陶瓷层的谷值机械应变计算热障涂层发生剥落的损伤阈值d

spall

;

[0095]

第八步,判断总损伤dn是否达到损伤阈值d

spall

,如果否,则循环数n变为n+1,重复第三步至第七步;如果是,则该节点处的热障涂层发生剥落,输出对应的表面节点位置以及所经历的循环数n(即剥落寿命),然后对下一表面节点,重复第一步至第七步,直至所有表面节点处的热障涂层均发生剥落。

[0096]

在第一步中,表面节点在面内方向峰值总应变和谷值总应变的计算方法如下:

[0097]

(1.1)确定绝对值最小的主应力对应的方向矢量作为表面法向量;

[0098]

(1.2)以方向矢量与表面法向量不一致的两个峰值载荷主应变和谷值载荷主应变分量作为表面节点的面内总应变;

[0099]

(1.3)在峰值载荷主应变中,以表面节点的面内总应变中的较大值,作为节点在面内方向的峰值总应变

[0100]

(1.4)在谷值载荷主应变中,以表面节点的面内总应变中的较大值,作为节点在面内方向的谷值总应变

[0101]

在第二步中,热障涂层中陶瓷层、热生长氧化物层、粘结层在面内方向峰值机械应变和谷值机械应变的计算方法如下:

[0102]

(2.1)根据表面节点的峰值温度t

peak

、谷值温度t

valley

,以及热障涂层各层的热膨胀系数αi(t)(参考温度为室温t0,t为温度,为温度相关的材料常数),按下式分别计算陶瓷层、热生长氧化物层、粘结层由t0变化至t

peak

时的热应变由t0变化至t

valley

时的热应变其中上标“th”表示热应变:

[0103][0104][0105]

(2.2)根据热障涂层的无应力初始温度t

free

,以及涡轮叶片热膨胀系数αs(t)(参考

温度为室温t0,t为温度,为温度相关的材料常数),按下式分别计算由t

free

至t0时陶瓷层、热生长氧化物层、粘结层的残余应变其中上标“r”表示残余应变:

[0106][0107]

(2.3)根据热障涂层各层与涡轮叶片在面内方向的变形协调,利用和结合第一步得到的表面节点在面内方向峰值总应变谷值总应变按下式分别计算陶瓷层、热生长氧化物层、粘结层的峰值机械应变谷值机械应变谷值机械应变

[0108][0109]

在第三步中,当前循环的热障涂层所产生的力学驱动损伤的计算方法如下:

[0110]

(3.1)利用第二步得到的粘结层峰值机械应变谷值机械应变按下式计算粘结层在面内方向产生的机械应变范围在面内方向产生的机械应变范围

[0111]

(3.2)利用粘结层在面内方向产生机械应变范围和当前循环的循环数n,根据金属材料应变疲劳损伤方程(下式),计算热障涂层的力学驱动损伤d

cyc

,式中a和b为材料常数:

[0112][0113]

在第四步中,当前循环的热生长氧化物层厚度的计算方法如下:

[0114]

利用表面节点的峰值温度t

peak

、相应的保持时间t

hold

、当前循环的循环数n,根据热生长氧化物层生长的氧化动力学方程(下式),计算当前循环的热生长氧化物层厚度δ,式中δh、t

ref

为材料常数,r为统一气体常数,n(t

peak

)为温度相关的材料常数:

[0115][0116]

在第五步中,当前循环的热障涂层所产生的氧化驱动损伤计算方法如下:

[0117]

利用第四步得到的热生长氧化物层厚度δ,根据氧化损伤方程(下式),计算热障涂层的氧化驱动损伤d

ox

,式中δ0和m为材料常数:

[0118][0119]

在第六步中,当前循环的热障涂层所产生的总损伤计算方法如下:

[0120]

利用第三步得到的力学驱动损伤d

cyc

和第五步得到的氧化驱动损伤d

ox

,根据氧化-力学非线性损伤累积方程(下式),计算总损伤dn,式中k为材料常数:

[0121]dn

=d

ox

+d

cyc-kd

oxdcyc

。

[0122]

在第七步中,热障涂层发生剥落的损伤阈值的计算方法如下:

[0123]

利用第二步的以及陶瓷层厚度h、谷值温度时陶瓷层在面内方向的泊松比ν1(t

valley

)

[0124]

,根据热障涂层界面损伤量化表征方程(下式),计算损伤阈值d

spall

,式中r0为材料常数:

[0125][0126]

在第八步中,热障涂层剥落寿命的计算方法如下:

[0127]

(8.1)判断第六步得到的总损伤dn是否达到第七步得到的损伤阈值d

spall

;

[0128]

(8.2)如果dn《d

spall

,循环数变为n+1,返回第三步进行迭代计算,不断循环第三步至第七步,直至该表面节点处的dn≥d

spall

;

[0129]

(8.3)如果dn≥d

spall

,代表该表面节点处的热障涂层在当前循环发生剥落,剥落寿命为n,输出该表面节点编号、三维坐标以及对应的剥落寿命。然后,判断是否所有节点均发生剥落:

[0130]

(8.3.1)如果否,对于下一节点,重复第一步至第七步;

[0131]

(8.3.2)如果是,则结束计算流程,得到涡轮叶片表面区域的热障涂层剥落寿命分布。

[0132]

本发明与现有技术相比,其优点在于:

[0133]

(1)本发明以不带热障涂层的涡轮叶片表面节点信息作为输入,不需要在涡轮叶片表面额外生成任何的热障涂层几何模型或者有限元网格,实现对涡轮叶片用热障涂层剥落寿命的快速、准确估算,可以直接作为现有涡轮叶片有限元分析流程的后处理,避免繁琐的“陶瓷层-热生长氧化物层-粘结层-叶片”体系从微观到宏观的跨尺度建模过程,显著减少设计人员的工作量;

[0134]

(2)本发明所采用的热障涂层总损伤,是通过与热生长氧化物层厚度相关的氧化驱动损伤、与粘结层机械应变范围相关的力学驱动损伤以及二者的耦合作用项进行计算的,能够更加准确表征涂层损伤演化过程中各因素的协同、竞争机制,对于复杂载荷的适应性更好;

[0135]

(3)本发明所采用的热障涂层剥落损伤阈值,是通过陶瓷层谷值机械应变进行计算的,能够更加准确体现载荷历程对涂层剥落的影响。

[0136]

本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本公开,而并非是对本公开的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1