一种人造丝缺陷检测的方法及系统与流程

1.本发明涉及质量检测技术领域,具体涉及一种人造丝缺陷检测的方法及系统。

背景技术:

2.纺织品的质量检测问题作为纺织品生产中的重要一环,把握着纺织品生产企业的命脉,目前,主要通过人工质检与缺陷检测设备进行纺织品的质量检测。

3.现今使用的缺陷检测设备还存在一定的局限性,一定程度上影响着产品的质量检测结果。

4.现有的缺陷检测系统智能度不足,无法对获取的参数信息进行分解后的深度检测,使得检测结果不够精准。

技术实现要素:

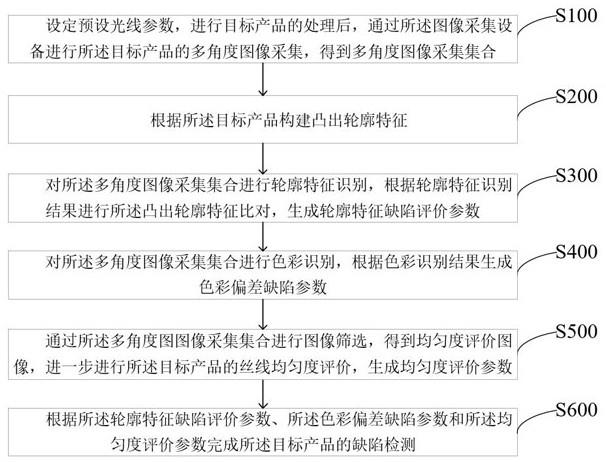

5.本技术提供了一种人造丝缺陷检测的方法及系统,用于针对解决现有技术中存在的现有的缺陷检测系统智能度不足,无法对获取的参数信息进行分解后的深度检测,使得检测结果不够精准的技术问题。

6.鉴于上述问题,本技术提供了一种人造丝缺陷检测的方法及系统。

7.第一方面,本技术提供了一种人造丝缺陷检测的方法,所述方法包括:设定预设光线参数,通过所述预设光线参数进行目标产品的处理后,通过所述图像采集设备进行所述目标产品的多角度图像采集,得到多角度图像采集集合;根据所述目标产品构建凸出轮廓特征;对所述多角度图像采集集合进行轮廓特征识别,根据轮廓特征识别结果进行所述凸出轮廓特征比对,生成轮廓特征缺陷评价参数;对所述多角度图像采集集合进行色彩识别,根据色彩识别结果生成色彩偏差缺陷参数;通过所述多角度图像采集集合进行图像筛选,得到均匀度评价图像,通过所述均匀度评价图像进行所述目标产品的丝线均匀度评价,生成均匀度评价参数;根据所述轮廓特征缺陷评价参数、所述色彩偏差缺陷参数和所述均匀度评价参数完成所述目标产品的缺陷检测。

8.第二方面,本技术提供了一种人造丝缺陷检测系统,所述系统包括:图像采集模块,所述图像采集模块用于设定预设光线参数,通过所述预设光线参数进行目标产品的处理后,通过图像采集设备进行所述目标产品的多角度图像采集,得到多角度图像采集集合;轮廓特征构建模块,所述轮廓特征构建模块用于根据所述目标产品构建凸出轮廓特征;特征识别模块,所述特征识别模块用于对所述多角度图像采集集合进行轮廓特征识别,根据轮廓特征识别结果进行所述凸出轮廓特征比对,生成轮廓特征缺陷评价参数;参数生成模块,所述参数生成模块用于对所述多角度图像采集集合进行色彩识别,根据色彩识别结果生成色彩偏差缺陷参数;均匀度评价模块,所述均匀度评价模块用于通过所述多角度图像采集集合进行图像筛选,得到均匀度评价图像,通过所述均匀度评价图像进行所述目标产品的丝线均匀度评价,生成均匀度评价参数;缺陷检测模块,所述缺陷检测模块用于根据所述轮廓特征缺陷评价参数、所述色彩偏差缺陷参数和所述均匀度评价参数完成所述目标产

品的缺陷检测。

9.本技术中提供的一个或多个技术方案,至少具有如下技术效果或优点:本技术实施例提供的一种人造丝缺陷检测的方法,通过所述预设光线参数进行目标产品的处理,通过所述图像采集设备对所述目标产品进行多角度图像采集得到多角度图像采集集合,对所述目标产品进行凸出轮廓特征的构建,对所述多角度图像采集集合进行轮廓特征识别,根据轮廓特征识别结果进行凸出轮廓特征比对进一步生成轮廓特征缺陷评价参数;对所述多角度图像采集集合进行色彩识别,根据色彩识别结果生成色彩偏差缺陷参数;通过对所述多角度图像采集集合进行图像筛选,得到均匀度评价图像,通过所述均匀度评价图像进行所述目标产品的丝线均匀度评价,生成均匀度评价参数;根据所述轮廓特征缺陷评价参数、所述色彩偏差缺陷参数和所述均匀度评价参数完成所述目标产品的缺陷检测,解决了现有技术中存在的现有的缺陷检测系统智能度不足,无法对获取的参数信息进行分解后的深度检测,使得检测结果不够精准的技术问题,以达到缺陷的智能化精准检测。

附图说明

10.图1为本技术提供了一种人造丝缺陷检测的方法流程示意图;图2为本技术提供了一种人造丝缺陷检测的方法中轮廓特征缺陷评价参数获取流程示意图;图3为本技术提供了一种人造丝缺陷检测的方法中均匀度评价参数获取流程示意图;图4为本技术提供了一种人造丝缺陷检测系统结构示意图。

11.附图标记说明:图像采集模块a,轮廓特征构建模块b,特征识别模块c,参数生成模块d,均匀度评价模块e,缺陷检测模块f。

具体实施方式

12.本技术通过提供 一种人造丝缺陷检测的方法及系统,依据所述轮廓特征缺陷评价参数、所述色彩偏差缺陷参数和所述均匀度评价参数对所述目标产品进行参数识别分析,获取相应的缺陷检测结果,用于解决现有技术中存在的现有的缺陷检测系统智能度不足,无法对获取的参数信息进行分解后的深度检测,使得检测结果不够精准的技术问题。

13.实施例一如图1所示,本技术提供了一种人造丝缺陷检测的方法,所述方法应用于缺陷检测分析系统,所述缺陷检测分析系统与图像采集设备通信连接,所述方法包括:步骤s100:设定预设光线参数,通过所述预设光线参数进行目标产品的处理后,通过所述图像采集设备进行所述目标产品的多角度图像采集,得到多角度图像采集集合;具体而言,本技术为一种人造丝缺陷检测的方法,所述人造丝指一种人造的纤维素纤维,常见的人造丝为粘胶长丝,多用作服饰面料进行成衣剪裁,有较好的透气性、吸湿透汗、亲肤性能、舒适性,对人造丝的色泽均匀程度、色差、偏色等可能存在的缺陷进行检测,以便进行优化完善,首先,设定预设光线参数,所述预设光线参数包括光的色彩基调、光线角度、光线明暗度等,例如,基于白光笼罩下,确定光的明亮度与对于人造丝,即目标产品

的照射角度,以此为基础条件,基于所述图像采集设备进行所述目标产品的图像采集,所述目标产品指以人造丝为基本原料所制成的衣物等生活用品,通过对所述目标产品进行多角度采集,使得所采集到的图像信息覆盖度更广,信息采集的更加完备,对采集的多个图像进行整合,获取所述多角度图像采集集合,通过进行所述多角度图像采集集合的获取,为后期进行相应目标产品信息的提取与分析提供了信息来源。

14.步骤s200:根据所述目标产品构建凸出轮廓特征;步骤s300:对所述多角度图像采集集合进行轮廓特征识别,根据轮廓特征识别结果进行所述凸出轮廓特征比对,生成轮廓特征缺陷评价参数;具体而言,基于所述目标产品进行其凸出轮廓特征的构建,获取所述目标产品的标准图像,对其进行信息提取,获取相应的尺寸信息,包括不同尺码尺寸大小、具体的剪裁设计、走线方式与位置等,以此为基础进行对应信息的分析归纳,对其独到之处进行特征提取与汇总,进一步进行三维坐标系的构建,在所述三维坐标系进行所述目标产品标准状态的不同尺寸下相应不同轮廓特征的对应位置标识,同时也是所述目标产品的凸出轮廓特征对比参考对象,以此为标准进行所述目标产品的特征位置信息比对,进而可进行所述目标产品凸出轮廓特征缺陷的具体分析。

15.进一步而言,对所述目标产品进行多角度图像采集,以获取相应的多角度图像采集集合,以凸出轮廓特征为基础进行所述目标产品的轮廓特征识别,获取相对应的轮廓特征识别结果,基于构建的所述三维坐标系,对所述目标产品的轮廓特征识别结果进行特征位置标识,所述目标产品与所述标准产品的特征位置一一对应,依据所述三维坐标系对应的特征位置标识坐标,进一步进行对应特征位置坐标的融合比对,获取相应的位置比对结果,对应位置坐标是否融合,或者存在一定的偏差,偏差的范围进行信息确定,进而进行所述目标产品的轮廓缺陷的判别,进一步生成相应的轮廓特征缺陷评价参数,作为所述目标产品的缺陷检测判据进行存储,为后期进行所述目标产品的缺陷检测奠定了基础。

16.步骤s400:对所述多角度图像采集集合进行色彩识别,根据色彩识别结果生成色彩偏差缺陷参数;具体而言,基于所述预设光线参数,以确定的相应光的色彩基调、光线角度、光线明暗度为基础条件,对获取的所述多角度图像采集集合进行色彩识别,对所述目标产品的不同位置的颜色特征进行具体分析,以所述标准图像为参考对象,确定所述目标产品的多种色彩对应的标准色、颜色饱和度、颜色递变系数等,以此为基准进行所述标准图像的色彩特征识别,获取所述色彩识别结果,进一步对所述目标产品的色彩特征进行提取,与所述标准图像的色彩特征进行校对,对所述目标产品色彩信息与所述标准图像色彩信息进行差别分析,判断对应同种色彩间是否存在色差、颜色饱和度是否有所区别,色彩间的颜色递变是否存在过渡色差,进一步对其相应的色泽均匀程度进行判定,是否存在色斑、色带圈及同色区域出现色彩变化,以此为基准进行所述目标产品的色彩偏差缺陷的判定,进一步生成所述色彩偏差缺陷参数,作为所述目标产品缺陷检测的论据之一进行存储,便于后期进行所述目标产品的饿缺陷检测时方便调用。

17.步骤s500:通过所述多角度图像采集集合进行图像筛选,得到均匀度评价图像,通过所述均匀度评价图像进行所述目标产品的丝线均匀度评价,生成均匀度评价参数;具体而言,对获取的所述多角度图像采集结果进行平整度判别,对不符合图像平

整度要求的图像进行摒弃,对符合平整度要求的图像基于纹理特征对人造丝的丝线粗细均匀程度、丝线密度、线密度均匀度等进行分析,通过进行所述目标产品的均匀度评价生成所述均匀度评价参数,将所述均匀度评价参数进行整合,存储到所述缺陷检测系统,便于后期调用进行所述目标产品的缺陷检测。

18.步骤s600:根据所述轮廓特征缺陷评价参数、所述色彩偏差缺陷参数和所述均匀度评价参数完成所述目标产品的缺陷检测。

19.具体而言,通过进行所述目标产品的轮廓特征提取与识别比对获取所述轮廓特征缺陷评价参数,通过对所述多角度图像采集集合进行图像的色彩识别校对,获取所述色彩偏差缺陷参数,通过进行图像的灰度处理与增强处理,以此为基础进行均匀度评价获取所述均匀度评价参数,将所述轮廓特征缺陷评价参数、所述色彩偏差缺陷参数和所述均匀度评价参数存入所述缺陷检测系统,对待检测的目标产品进行自动化的参数识别与检测,进一步依据识别的参数信息对所述目标产品的缺陷进行检测,以获取相应的缺陷检测结果。

20.进一步而言,本技术步骤s200还包括:步骤s210:读取所述目标产品的尺寸信息,并根据所述尺寸信息和所述目标产品的标准图像构建三维坐标系;步骤s220:根据所述标准图像进行凸出轮廓特征识别,并根据凸出轮廓特征识别结果和所述三维坐标系构建所述凸出轮廓特征。

21.具体而言,对获取的所述目标产品进行信息提取,以衣服为例,获取其相应的尺寸信息,包括具体的剪裁设计走线等,基于所述尺寸信息与所述目标产品的标准图像构建三维坐标系,所述目标产品的标准图像指表述所述目标产品在标准规格下的相关尺寸信息,以标准图像下目标产品的尺寸信息作为衡量标准,对其进行凸出轮廓特征识别,获取目标产品不同尺码下的相应尺寸大小,并对其设计新颖性进行特征识别,采集具体的剪裁特点进行归类整理,进一步对其相应的走线方式进行信息提取,将上述特征信息分别作为x轴、y轴、z轴进行所述三维坐标系的表述信息,并在所述三维坐标系上进行标准尺寸信息对应点的标识,将其作为具象化的进行所述目标产品校对的所述凸出轮廓特征,可基于此进行所述目标产品的分析以确定相应的轮廓缺陷。

22.进一步而言,如图2所示,本技术步骤s300还包括:步骤s310:通过所述三维坐标系进行所述多角度图像采集集合的轮廓特征识别结果同位坐标标识,得到坐标标识信息;步骤s320:根据坐标标识信息进行同位置坐标的多维轮廓特征融合,根据融合结果获得比对轮廓特征识别结果;步骤s330:根据所述比对轮廓特征识别结果进行所述凸出轮廓特征的同位置轮廓比对,根据比对结果生成所述轮廓特征缺陷评价参数。

23.具体而言,通过对所述目标产品进行多角度图像采集,对获取的所述多角度图像采集集合进行轮廓特征的识别,获取相应的轮廓识别结果,包括尺寸、设计剪裁、走线方式等,基于获取的所述三维坐标系对所述目标产品的轮廓特征识别结果进行三维坐标系上的同特征所对应的位置标识,获取相应的坐标标识集合,将其作为所述坐标标识信息进行归类整合存储,基于获取的所述坐标标识信息与标准图像所对应的位置坐标集合,对其进行同位置坐标的多维轮廓特征融合,所述坐标标识信息与所述标准图像位置坐标集合一一对

应,获取相应的轮廓特征融合结果作为相应的所述比对轮廓特征识别结果,进一步,对相应属于同位置的轮廓特征进行同位置轮廓特征比对,基于其对应位置的轮廓特征融合情况进一步确定所述目标产品的纹理特征,判断相应的纹理属于平纹、斜纹组织或其它短浮纹联合组织所织制而成,获取相应的轮廓特特征比对结果,进而进行轮廓特征缺陷的确定,包括尺寸存在偏差、剪裁不合格或出错、走线的偏移等,以生成所述轮廓特征缺陷评价参数,将其作为所述目标产品的缺陷检测评判标准之一进行存储。

24.进一步而言,如图3所示,本技术步骤s500还包括:步骤s510:对所述多角度图像采集集合进行采集角度筛选,根据筛选结果得到所述均匀度评价图像;步骤s520:根据所述均匀度评价图像进行所述目标产品的产品状态分析,得到平整度评价参数;步骤s530:当所述平整度评价参数满足预定需求阈值时,则进行所述均匀度评价图像的灰度处理,根据灰度处理结果进行所述目标产品的丝线均匀度评价,生成所述均匀度评价参数。

25.具体而言,基于所述图像采集设备对所述目标产品进行多角度图像采集,对获取的所述多角度图像采集集合进行采集角度的筛选,对同一角度下的图像进行归类整合,获取多个同角度图像采集集合,将其作为所述均匀度评价图像进行分类存储,依据所述均匀度评价图像,对所述目标产品进行产品状态分析,包括产品的脏污度及平整度,筛除含脏污图像,进一步判断所述目标产品的平整程度。

26.预设预定需求阈值,所述预定需求阈值指表述所述目标产品的平整度符合图像识别要求的阈值范围,判断所述目标产品的平整度是否符合预定需求阈值,对不符合所述预定需求阈值的图像进行筛除,若所述目标产品的平整度符合所述预定需求阈值,进一步对相应图像进行灰度处理,将其转换为黑白图像,由于彩色图像所包含的数据量过大,使得处理过程较为复杂,图像处理难度较大,基于图像灰度处理,可有效排除部分无关数据,以降低图像信息处理难度,获取相应的图像灰度处理结果,基于所述图像灰度处理结果对所述目标产品进行丝线均匀度的评价,包括所述人造丝的丝线粗细程度、丝线密度、线密度均匀度等,基于此进行相应的均匀度评价,以获取所述均匀度评价参数,进一步将其作为所述目标产品的缺陷检测标准进行存储,以便后期进行所述目标产品缺陷检测时进行调用。

27.进一步而言,本技术步骤s530还包括:步骤s531:对所述灰度处理结果进行图像增强处理,根据图像增强处理结果中的亮度特征进行亮度标识,得到亮度标识结果;步骤s532:对所述亮度标识结果进行亮度值分布分析,根据分析结果得到极值评价区间;步骤s533:根据所述极值评价区间和所述亮度标识结果进行纹理特征构建,生成纹理特征构建结果;步骤s534:根据所述纹理特征构建结果进行丝线均匀度评价,生成所述均匀度评价参数。

28.具体而言,通过进行所述图像采集集合的筛选,获取其中部分所述目标产品平整度符合预定要求的图像,进一步进行图像的灰度处理,以进行相应的图像信息缩减,获得所

述图像灰度处理结果,在此基础上进行图像增强处理,进而对图片退化的某些边缘特征、轮廓特征、对比度等进行处理,对图像的视觉效果进行改善,以提高图像的清晰度,同时,突出图像中的某些重要特征,压缩其他无用信息,便于进行信息的针对性分析,基于图像增强处理结果,进行亮度特征的亮度标识,最亮为白色,最暗为黑色,对标识结果进行整合,获取所述亮度标识结果。

29.进一步而言,对获取的所述亮度标识结果进行亮度值的分布分析,获取所述目标产品图像的亮度分布情况,以最亮与最暗为限制范围进一步确定所涵括亮度值的极值区间,获取所述极值评价区间,基于所述极值评价区间与所述亮度标识结果构建纹理特征,即图像的明暗纹理交错分布情况,以生成所述纹理特征构建结果,进一步进行丝线排布的均匀度的评价,以确定所述目标产物的经纬纱排列的疏密均匀程度,进而可对所述目标产品的整体质量进行鉴定,将其作为鉴定指标存入缺陷检测系统,可基于计算机进行自动识别,对所述目标产品的丝线均匀度进行检验,进而获取相应的均匀度评价参数,将所述均匀度评价参数进行整合存储,便于后期调用以进行所述目标产品的缺陷检测。

30.进一步而言,本技术步骤s533还包括:步骤s5331:获得所述目标产品的实际评价反馈参数;步骤s5332:根据所述实际评价反馈参数进行所述极值评价区间的区间优化,生成优化极值评价区间;步骤s5333:通过所述优化极值评价区间进行后续的产品纹理特征构建。

31.具体而言,对所述目标产品进行实际评价反馈参数的获取,所述实际评价反馈参数指所述目标产品的实际亮度值应存在的最佳区域范围,依据获取的所述实际评价反馈参数,对获取的所述极值评价区间进行优化,对其所涵盖的亮度值范围进行二次限定,进一步生成所述优化极值评价区间,以所述优化极值评价区间为纹理特征构建的限制标准,对所述目标产品进行所述产品纹理特征的构建,以确定所述目标产品的纹理排布情况,确定其序列行排布的最小单元,及相应的排列方式,基于所述纹理特征的构建,为后续进行丝线的均匀度评价提供了评价依据。

32.进一步而言,本技术步骤s531还包括:步骤s5311:根据亮度值分布分析结果对所述图像增强处理结果进行增强效果评价,生成增强效果评价参数;步骤s5312:判断所述增强效果评价参数是否满足预定增强效果评价阈值;步骤s5313:当所述增强效果评价参数不满足所述预定增强效果评价阈值,则对所述图像增强处理结果进行优化后得到所述亮度标识结果。

33.具体而言,通过对图像的亮度特征进行标识,以获取相应的亮度标识结果,基于其亮度值的分布分析结果对所述图像的增强处理结果进行分析,与灰度图像对比,进行图像增强处理后其中的某些不明显的边缘特征、轮廓特征、对比度等是否得到了有效提高,图像的视觉效果与清晰度是否得到相应改善,所述目标产品的部分重要特征是否得到了突出显示,对其增强处理结果进行评价获取所述增强效果评价参数,预设预定增强效果评价阈值,所述预定增强效果评价阈值指对增强程度进行限定的阈值范围,对所述增强效果评价参数对所述预定增强效果评价阈值的满足情况进行判断,若所述增强效果评价参数不满足所述预定增强效果评价阈值,进一步对所述图像增强处理结果进行优化,对优化后的图像增强

处理结果进行再次判定,直至满足所述预定增强效果评价阈值,进而进行亮度标识得到所述亮度标识结果。

34.实施例二基于与前述实施例中一种人造丝缺陷检测的方法相同的发明构思,如图4所示,本技术提供了一种人造丝缺陷检测系统,所述系统包括:图像采集模块a,所述图像采集模块a用于设定预设光线参数,通过所述预设光线参数进行目标产品的处理后,通过所述图像采集设备进行所述目标产品的多角度图像采集,得到多角度图像采集集合;轮廓特征构建模块b,所述轮廓特征构建模块b用于根据所述目标产品构建凸出轮廓特征;特征识别模块c,所述特征识别模块c用于对所述多角度图像采集集合进行轮廓特征识别,根据轮廓特征识别结果进行所述凸出轮廓特征比对,生成轮廓特征缺陷评价参数;参数生成模块d,所述参数生成模块d用于对所述多角度图像采集集合进行色彩识别,根据色彩识别结果生成色彩偏差缺陷参数;均匀度评价模块e,所述均匀度评价模块e用于通过所述多角度图像采集集合进行图像筛选,得到均匀度评价图像,通过所述均匀度评价图像进行所述目标产品的丝线均匀度评价,生成均匀度评价参数;缺陷检测模块f,所述缺陷检测模块f用于根据所述轮廓特征缺陷评价参数、所述色彩偏差缺陷参数和所述均匀度评价参数完成所述目标产品的缺陷检测;进一步而言,所述系统还包括:坐标系构建模块,所述坐标系构建模块用于读取所述目标产品的尺寸信息,并根据所述尺寸信息和所述目标产品的标准图像构建三维坐标系;轮廓特征识别模块,所述轮廓特征识别模块用于根据所述标准图像进行凸出轮廓特征识别,并根据凸出轮廓特征识别结果和所述三维坐标系构建所述凸出轮廓特征。

35.进一步而言,所述系统还包括:坐标标识模块,所述坐标标识模块用于通过所述三维坐标系进行所述多角度图像采集集合的轮廓特征识别结果同位坐标标识,得到坐标标识信息;轮廓特征融合模块,所述轮廓特征融合模块用于根据坐标标识信息进行同位置坐标的多维轮廓特征融合,根据融合结果获得比对轮廓特征识别结果;轮廓比对模块,所述轮廓比对模块用于根据所述比对轮廓特征识别结果进行所述凸出轮廓特征的同位置轮廓比对,根据比对结果生成所述轮廓特征缺陷评价参数。

36.进一步而言,所述系统还包括:采集角度筛选模块,所述采集角度筛选模块用于对所述多角度图像采集集合进行采集角度筛选,根据筛选结果得到所述均匀度评价图像;产品状态分析模块,所述产品状态分析模块用于根据所述均匀度评价图像进行所述目标产品的产品状态分析,得到平整度评价参数;图像处理模块,所述图像处理模块用于当所述平整度评价参数满足预定需求阈值时,则进行所述均匀度评价图像的灰度处理,根据灰度处理结果进行所述目标产品的丝线均匀度评价,生成所述均匀度评价参数。

37.进一步而言,所述系统还包括:亮度特征标识模块,所述亮度特征标识模块用于对所述灰度处理结果进行图像增强处理,根据图像增强处理结果中的亮度特征进行亮度标识,得到亮度标识结果;极值分析模块,所述极值分析模块用于对所述亮度标识结果进行亮度值分布分析,根据分析结果得到极值评价区间;纹理特征构建模块,所述纹理特征构建模块用于所述极值评价区间和所述亮度标识结果进行纹理特征构建,生成纹理特征构建结果;评价参数生成模块,所述评价参数生成模块用于根据所述纹理特征构建结果进行丝线均匀度评价,生成所述均匀度评价参数。

38.进一步而言,所述系统还包括:反馈参数获取模块,所述反馈参数获取模块用于获得所述目标产品的实际评价反馈参数;区间优化模块,所述区间优化模块用于根据所述实际评价反馈参数进行所述极值评价区间的区间优化,生成优化极值评价区间;产品纹理特征构建模块,所述产品纹理特征构建模块用于通过所述优化极值评价区间进行后续的产品纹理特征构建。

39.进一步而言,所述系统还包括:图像增强评价模块,所述图像增强评价模块用于根据亮度值分布分析结果对所述图像增强处理结果进行增强效果评价,生成增强效果评价参数;参数判断模块,所述参数判断模块用于判断所述增强效果评价参数是否满足预定增强效果评价阈值;结果优化模块,所述结果优化模块用于当所述增强效果评价参数不满足所述预定增强效果评价阈值,则对所述图像增强处理结果进行优化后得到所述亮度标识结果。

40.本说明书通过前述对一种人造丝缺陷检测的方法的详细描述,本领域技术人员可以清楚的知道本实施例中一种人造丝缺陷检测的方法及系统,对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

41.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1