轴承寿命预测方法、装置、电子设备及存储介质与流程

1.本技术实施例涉及信号分析技术领域,尤其涉及一种轴承寿命预测方法、装置、电子设备及计算机存储介质。

背景技术:

2.滚动轴承是应用广泛的旋转机械的支撑部件,也是易损零件之一,其健康状况直接关系到机组设备能否可靠稳定运行。根据频谱分析仪的测试结果表明,滚动轴承的失效概率占机械失效概率的60%。因此,针对滚动轴承进行剩余寿命预测,对于提高机械系统的整体运行可靠性以及降低维护成本均具有十分重要的意义。

3.目前的轴承寿命预测方案,主要存在以下几个方面的问题:轴承的寿命数据较少,且关键参数较难测量,导致轴承的寿命难以预测;轴承趋势预测结果不准确;定性分析结果和模型定量分析结果不一致。有鉴于此,亟需一种轴承寿命预测方案,以改善现有技术中存在的各种问题。

技术实现要素:

4.为了解决上述问题,本技术实施例提供了一种轴承寿命预测方法、装置、电子设备及计算机存储介质,以至少部分地解决上述问题。

5.根据本技术实施例的第一方面,提供了一种轴承寿命预测方法,包括:根据轴承预测模型给定的至少一个目标因素,针对待测轴承的检测信号执行特征提取,获取所述检测信号对应于每一个目标因素的信号特征;利用所述轴承预测模型,根据所述检测信号对应于每一个目标因素的信号特征执行预测,确定所述待测轴承的轴承寿命。

6.可选地,所述轴承预测模型通过以下方式训练获得:根据与振动峰值能量相关的多个候选因素,针对样本信号执行特征提取,获取所述样本信号对应于每一个候选因素的信号特征;根据所述样本信号的振动加速度数据,确定所述样本信号的真实振动峰值能量;根据所述真实振动峰值能量、从各候选因素中确定的至少一个目标因素的信号特征,训练所述轴承预测模型,得到训练好的轴承预测模型。

7.可选地,所述候选因素包括至少一个时域因素和至少一个频域因素;其中,所述至少一个时域因素的信号特征至少包括:波形因子特征、均方根特征、峭度特征、峭度指标特征、裕度指标特征中的至少一个;所述至少一个频域因素的信号特征至少包括:轴承特征频率特征、轴承边带能量比特征中的至少一个。

8.可选地,所述根据所述真实振动峰值能量、从各候选因素中确定的至少一个目标因素的信号特征,训练所述轴承预测模型,得到训练好的轴承预测模型,包括:根据所述样本信号中的振动加速度数据,确定原始序列,并根据所述样本信号对应于每一个候选因素的信号特征,构建每一个候选因素的因素序列;目标因素确定步骤,根据所述原始序列、每一个候选因素的因素序列,执行相关性计算,以从各候选因素中确定至少一个目标因素;利用所述轴承预测模型,基于每一个目标因素的信号特征执行预测,获得所述样本信号的预

测振动峰值能量;根据所述真实振动峰值能量、所述预测振动峰值能量,获得所述轴承预测模型的残差结果,若所述残差结果不满于给定的训练结束条件,更新每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述残差结果满足所述训练结束条件。

9.可选地,所述根据所述样本信号中的振动加速度数据,确定原始序列,并根据所述样本信号对应于每一个候选因素的信号特征,构建每一个候选因素的因素序列,包括:根据所述样本信号对应于每一个采样点的振动加速度数据,获得所述样本信号的原始序列;根据每一个候选因素对应于的每一个采样点的信号特征,执行累加计算,获得每一个候选因素的因素序列。

10.可选地,所述目标因素确定步骤包括:将一个候选因素确定为当前因素;根据所述原始序列、所述当前因素的因素序列,执行所述当前因素的相关性计算,确定所述当前因素的关联度值;将所述关联度值大于给定的关联度阈值的所述当前因素,确定为目标因素;返回执行所述将一个候选因素确定为当前因素的步骤,直至所有候选因素均被确定为当前因素;

11.可选地,所述关联度阈值为0.55。

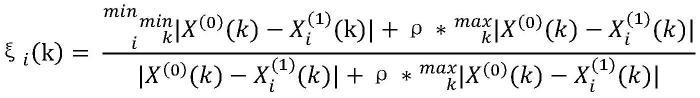

12.可选地,所述根据所述原始序列、所述当前因素的因素序列,执行所述当前因素的相关性计算,确定所述当前因素的关联度值,包括:利用相关系数换算公式,根据所述原始序列、所述当前因素的因素序列,计算所述当前因素的相关系数值;利用关联度换算公式,根据所述当前因素的相关系数值,计算所述当前因素的关联度值;

13.所述相关系数换算公式表示为:

14.其中,所述ξi(k)表示第i个候选因素的第k个采样点的特征信号的相关系数值;所述x

(0)

(k)表示样本信号对应于k个采样点的振动加速度数据的原始序列,所述表示第i个候选因素的k个采样点的信号特征的因素序列;所述ρ为权重值;

15.所述关联度换算公式表示为:

16.其中,所述ri表示第i个候选因素的关联度值,所述n为采样点k的总数量。

17.可选地,所述利用所述轴承预测模型,基于每一个目标因素的信号特征执行预测,获得所述样本信号的预测振动峰值能量,包括:根据所述原始序列、基于每一个目标因素的因素序列所确定的邻均值等全序列,构建常微分方程,并求解所述常微分方程中的微分方程参数;将求解得到的微分方程参数,代入通过转换所述常微分方程所获得的预测公式中,获得所述当前因素的预测振动峰值能量。

18.可选地,所述常微分方程表示为:

19.其中,所述x

(0)

(k)表示所述原始序列,所述k表示第k个采样点,所述z

(1)

(k)表示所述邻均值等全序列,所述x

i(1)

(k)表示第i个目标因素的k个采样点的信号特征的因素序列,所述m为目标因素的总数量,所述a和所述bi为待解的微分方程参数;

20.所述由所述常微分方程转换获得的预测公式表示为:

21.其中,所述表示所述样本信号对应于第k+1个采样点的预测振动峰值能量。

22.可选地,所述方法包括:获取所述样本信号对应于每一个采样点的振动加速度数据,确定所述样本信号对应于每一个采样点的真实振动峰值能量。

23.可选地,所述根据所述真实振动峰值能量、所述预测振动峰值能量,获得所述轴承预测模型的残差结果,包括:根据所述样本信号对应于同一采样点的真实振动峰值能量、预测振动峰值能量之间的差值,获得所述轴承预测模型对应于各采样点的各残差值;根据所述轴承预测模型对应于同一采样点的残差值、预测振动峰值能量,确定所述轴承预测模型的残差比值。

24.可选地,所述若所述残差结果不满于给定的训练结束条件,更新每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述残差结果满足所述训练结束条件,包括:在所述残差比值不大于给定的残差比阈值的情况下,根据给定的弱化邻域均值权重,重构每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述残差比值大于所述残差比阈值;其中,所述残差比阈值为0.9。

25.可选地,所述方法还包括:根据所述轴承预测模型的残差值、基于所述残差值确定的残差平均值、残差标准差,针对所述轴承预测模型执行后验差检验,获取所述轴承预测模型的小概率误差值;若所述小概率误差值不小于后验差阈值,根据所述弱化邻域均值权重,重构每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述小概率误差值小于所述后验差阈值;其中,所述后验差阈值设为0.05。

26.可选地,所述方法还包括:根据多个样本信号训练所述轴承预测模型的训练结果,确定轴承峰值能量预警值。

27.可选地,所述利用所述轴承预测模型,根据所述检测信号对应于每一个目标因素的信号特征执行预测,确定所述待测轴承的轴承寿命,包括:利用所述轴承预测模型,根据所述检测信号对应于每一个目标因素的当前采样点的信号特征执行预测,获得所述检测信号对应于预测采样点的预测振动峰值能量,其中,所述预测采样点为接续所述当前采样点的一个采样点;根据所述预测采样点的预测振动峰值能量,所述轴承峰值能量预警值,确定所述待测轴承在所述预测采样点的轴承剩余寿命。

28.可选地,所述方法还包括:实时采集所述待测轴承的振动加速度数据,获得所述待测轴承的检测信号。

29.根据本技术实施例的第二方面,提供了一种轴承寿命预测装置,包括:特征提取模块,用于根据轴承预测模型给定的至少一个目标因素,针对待测轴承的检测信号执行特征提取,获取所述检测信号对应于每一个目标因素的信号特征;轴承预测模型,根据所述检测

信号对应于每一个目标因素的信号特征执行预测,确定所述待测轴承的轴承寿命。

30.根据本技术实施例的第三方面,提供了一种电子设备,包括:处理器、存储器、通信接口和通信总线,所述处理器、所述存储器和所述通信接口通过所述通信总线完成相互间的通信;所述存储器用于存放至少一可执行指令,所述可执行指令使所述处理器执行上述第一方面所述的轴承寿命预测方法对应的操作。

31.根据本技术实施例的第四方面,提供了一种计算机存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时,可实现上述第一方面所述的轴承寿命预测方法。

32.本技术各实施例提供的轴承寿命预测方案,根据轴承预测建模型给定的目标因素,针对待测轴承的检测信号执行特征提取,以获取与轴承寿命关联性较高的各信号特征,并执行预测,可获取准确性较高的轴承寿命预测结果,并可实现轴承寿命的实时预测分析,此外,还可快速且自动地适用于不同的应用领域,满足不同类型机械轴承的寿命预测需求。

33.本技术各实施例提供的轴承寿命预测方案,利用不同周期的振动峰值能量针对轴承预测模型进行训练,由于振动峰值能量不仅能表征典型旋转类设备信号随周期变换的特点,且振动峰值能量对于轴承的损伤如磨损、疲劳剥落等异常非常敏感,因此,可最大程度地有效跟踪轴承整个寿命周期的磨损情况,以提高轴承预测模型的轴承寿命预测结果的准确性。

34.本技术各实施例提供的轴承寿命预测方案,通过结合样本信号中的时域特征以及频域特征,以基于多个维度的特征,执行轴承寿命的预测,提高预测结果的准确性与客观性。

35.本技术各实施例提供的轴承寿命预测方案,通过累加算法构建候选因素的因素序列,以执行目标因素的筛选以及轴承预测模型的训练,其中,由累加算法生成的因素序列,可弱化随机序列的波动性和随机性,并可支持小样本的建模分析,解决了样本数量不足的局限性,能够满足小样本训练集条件下的模型预测分析需求,同时,还能得到特征之间的变化规律,生成强规则的数据序列,以弥补小样本训练集存在的特征不足的缺陷,提高模型预测精度。

36.本技术各实施例提供的轴承寿命预测方案,通过执行灰色关联度计算,可确保目标因素与轴承振动峰值能量之间的有效性,以供轴承预测模型精准预测轴承峰值能量。

37.本技术各实施例提供的轴承寿命预测方案,利用基于各目标因素对应的各因素序列所获得的邻均值等全序列,构建轴承预测模型的常微分方程,可供准确执行振动峰值能量的预测,不仅有助于提升轴承寿命预测结果的准确性,且借由此方法所构建的预测模型,能快速且自动地适用于不同的应用领域,以满足不同类型机械轴承的寿命预测需求。

38.本技术各实施例提供的轴承寿命预测方案,根据样本信号对应于每一个采样点的真实振动峰值能量、预测振动峰值能量的差值,获得轴承预测模型对应于各采样点的各残差值,利用此残差检验方式训练轴承预测模型,可以获得预测性能较佳的轴承预测模型,并提升模型预测结果的鲁棒性。

39.本技术各实施例提供的轴承寿命预测方案,通过对轴承预测模型的测试结果执行后验差检验,可进一步提高模型预测结果的准确性和鲁棒性。

40.本技术各实施例提供的轴承寿命预测方案,基于训练数据集计算轴承峰值能量预警值,并据以准确预测待测轴承的轴承剩余寿命,以提高机械系统的整体运行可靠性,并降

低维护成本。

附图说明

以下附图仅旨在于对本技术做示意性说明和解释,并不限定本技术的范围。其中,

41.图1为本技术示例性实施例的轴承寿命预测方法的处理流程图。

42.图2为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。

43.图3为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。

44.图4为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。

45.图5为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。

46.图6为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。

47.图7为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。

48.图8为本技术示例性实施例的轴承寿命预测装置的结构框图。

49.图9为本技术示例性实施例的电子设备的结构框图。

50.附图标记说明:

51.800、轴承寿命预测装置;802、特征提取模块;804、轴承预测模型;900、电子设备;902、处理器;904、通信接口;906、存储器;908、通信总线;910、计算机程序。

具体实施方式

52.为了对本技术实施例的技术特征、目的和效果有更加清楚的理解,现对照附图说明本技术实施例的具体实施方式。

53.滚动轴承是应用广泛的旋转机械的支撑部件,也是易损零件之一,因此,对于滚动轴承进行剩余寿命预测,对于提高旋转机械系统的整体运行可靠性和降低维护成本都具有十分重要的意义。

54.目前的轴承寿命预测,由于大部分是基于轴承机理实现,而监测机械振动的基本方法是使用状态监测系统(例如西门子的cms系统)或依靠经验丰富的振动分析仪进行离线分析来实现。上述轴承寿命预测方案主要存在以下几个方面的限制:首先,目前的轴承寿命预测方案都不是实时分析的,因此,很难及时地进行预警和在线分析;再者,不同类型的机器具有不同的机械特性,传统的状态监测系统对于典型机器的振动分析过于通用,而振动分析仪的测试成本太高,导致目前的轴承预测方案无法满足不同类型机械轴承的预测需求;此外,目前的轴承预测方案,大都基于理论意义和机理实现,难以快速且自动地适应于不同的应用领域。

55.有鉴于此,本技术提供一种轴承寿命预测方案,可解决上述现有技术中存在的各种问题。

56.图1示出了本技术示例性实施例的轴承寿命预测方法的处理流程。如图所示,本实施例主要包括以下处理步骤:

57.步骤s102,根据轴承预测模型给定的至少一个目标因素,针对待测轴承的检测信号执行特征提取,获取述检测信号对应于每一个目标因素的信号特征。

58.可选地,可实时采集待测轴承的振动加速度数据,以获得待测轴承的检测信号。

59.具体地,可根据采样点的预设间隔时间,实时采集待测轴承对应于各采样点的各

振动加速度数据,以获得待测轴承的检测信号。

60.可选地,轴承预测模型可包括灰度预测模型。

61.可选地,目标因素为待测轴承的检测信号中与振动峰值能量相关的各个因素。

62.可选地,目标因素可包括至少一个时域因素与至少一个频域因素。

63.可选地,时域因素的信号特征可包括但不限于:波形因子特征、均方根(rms)特征、峭度特征、峭度指标特征、裕度指标特征中的至少一个。

64.可选地,频域因素的信号特征可包括但不限于:轴承特征频率特征、轴承边带能量比特征中的至少一个。

65.步骤s104,利用轴承预测模型,根据检测信号对应于每一个目标因素的信号特征执行预测,确定待测轴承的轴承寿命。

66.可选地,轴承预测模型可根据检测信号对应于每一个目标因素的当前采样点的信号特征执行预测,获得检测信号对应于预测采样点的预测振动峰值能量,并根据检测信号对应于预测采样点的预测振动峰值能量和预设的轴承峰值能量预警值,确定待测轴承在预测采样点的轴承剩余寿命。

67.于本实施例中,预测采样点为接续当前采样点的一个采样点。

68.于本实施例中,可根据轴承预测模型的训练数据集,确定轴承峰值能量预警值。

69.综上所述,本实施例的轴承寿命预测方法,可根据轴承预测建模型给定的目标因素,从待测轴承的检测信号中获取与轴承寿命关联性较高的各信号特征,据以执行轴承寿命的预测操作,可获取准确性较高的轴承寿命预测结果。

70.此外,本实施例的轴承寿命预测方法,可通过实时采集待测轴承的检测信号的方式,实现轴承寿命的实时预测分析。

71.图2为本技术另一实施例的轴承寿命预测方法的处理流程图。本实施例主要示出了轴承预测模型的训练方案。如图所示,本实施例主要包括以下步骤:

72.步骤s202,根据与振动峰值能量相关的多个候选因素,针对样本信号执行特征提取,获取样本信号对应于每一个候选因素的信号特征。

73.可选地,样本信号可包括样本轴承对应于各采样点的各振动加速度数据。

74.可选地,与振动峰值能量相关的候选因素可包括至少一个时域因素和至少一个频域因素。

75.可选地,时域因素的信号特征可包括但不限于:波形因子特征、均方根(rms)特征、峭度特征、峭度指标特征、裕度指标特征中的至少一个。

76.可选地,频域因素的信号特征可包括但不限于:轴承特征频率特征、轴承边带能量比特征中的至少一个。

77.步骤s204,根据样本信号的振动加速度数据,确定样本信号的真实振动峰值能量。

78.可选地,可获取样本信号中对应于各采样点的各振动加速度数据,确定样本信号对应于每一个采样点的真实振动峰值能量。

79.可选地,可针对样本信号的振动加速度数据执行无量钢化处理,以更好地确定样本信号的真实振动峰值能量。

80.可选地,可根据振动峰值能量换算公式、样本信号中对应于各采样点的各振动加速度数据,获得样本信号对应于各采样点的各真实振动峰值能量。

81.振动峰值能量换算公式如下述公式1:

82.在上述公式1中,x(n)为第n个采样点的振动加速度数据,n为样本信号的采样点总数。

83.于本实施例中,n的取值范围可根据实际的轴承转速来确定。

84.例如,n的取值范围可介于8192至23438之间。

85.步骤s206,根据真实振动峰值能量、从各候选因素中确定的至少一个目标因素的信号特征,训练轴承预测模型,得到训练好的轴承预测模型。

86.可选地,可利用轴承预测模型,根据从各候选因素中确定的至少一个目标因素的信号特征执行预测,获得样本信号对应于各采样点的各预测振动峰值能量,并计算样本信号对应于同一采样点的真实振动峰值能量与预测振动峰值能量之间的差值,并基于差值结果训练轴承预测模型。

87.综上所述,本实施例提供的轴承寿命预测方法,根据样本信号对应于不同周期的振动峰值能量,针对轴承预测模型进行训练,利用振动峰值能量不仅能表征典型旋转类设备信号随周期变换的特点,以及振动峰值能量对于轴承的损伤,例如磨损、疲劳剥落等异常非常敏感的特点,实现轴承磨损情况的有效追踪,从而提高轴承预测模型的轴承寿命预测结果的准确性。

88.再者,本实施例提供的轴承寿命预测方法,通过提取样本信号中的时域特征以及频域特征以作为待预测的信号特征,以供轴承预测模型基于多维度特征,执行轴承寿命的预测,借以提高预测结果的准确性与客观性。

89.图3为本技术另一示例性实施例的轴承寿命预测方法的处理流程图,其示出了上述步骤s206的具体实施方案。如图所示,本实施例主要包括以下步骤:

90.步骤s302,根据样本信号中的振动加速度数据,确定原始序列,并根据样本信号对应于每一个候选因素的信号特征,构建每一个候选因素的因素序列。

91.可选地,可根据样本信号对应于每一个采样点的振动加速度数据,获得原始序列(或称为振动峰值能量序列)。

92.于本实施例中,原始序列可表示为:x

(0)

(k),即,由样本信号的k个采样点的k个振动加速度数据所构成的原始序列。

93.可选地,可根据样本信号对应于每一个候选因素的每一个采样点的信号特征,执行累加计算,获得每一个候选因素的因素序列(ago序列)。

94.于本实施例中,每一个候选因素的因素序列可表示为:即,第i个候选因素对应于k个采样点的k个信号特征的因素序列。

95.于本实施例中,每一个候选因素的因素序列的换算公式如下述公式2:

96.于上述公式2中,表示第i个候选因素对应于第k个采样点的信号特征,表示第i个候选因素的k个采样点的信号特征的因素序列。

97.步骤s304,执行目标因素确定步骤,根据原始序列、每一个候选因素的因素序列,执行相关性计算,确定各候选因素中的至少一个目标因素。

98.可选地,可根据样本信号的原始序列、每一个候选因素的因素序列,执行灰色关联度计算,以确定每一个候选因素的关联度值,并根据每一个候选因素的关联度值与给定的关联度阈值,确定各候选因素中的目标因素。

99.于本实施例中,关联度阈值可设置为0.55。

100.步骤s306,利用轴承预测模型,基于每一个目标因素的信号特征执行预测,获得样本信号的预测振动峰值能量。

101.可选地,可根据原始序列、邻均值等全序列,构建常微分方程,并求解常微分方程中的微分方程参数,在利用求解得到的微分方程参数,预测样本信号的振动峰值能量。

102.于本实施例中,可基于每一个目标因素的因素序列,确定邻均值等全序列。

103.步骤s308,根据真实振动峰值能量、预测振动峰值能量,获得轴承预测模型的残差结果,并基于残差结果,训练轴承预测模型。

104.于本实施例中,可根据真实振动峰值能量、预测振动峰值能量,获得轴承预测模型的残差结果,若残差结果不满于给定的训练结束条件,更新每一个候选因素的因素序列,并返回执行目标因素确定步骤(即步骤s304),直至残差结果满足训练结束条件。

105.综上所述,本实施例提供的轴承寿命预测方法,通过构建样本信号的原始序列与各候选因素对应的各因素序列,以执行目标因素的筛选以及轴承预测模型的训练,其中,由累加算法生成的因素序列,可弱化随机序列的波动性和随机性,并可支持小样本的建模分析,能够满足小样本训练集条件下的模型预测分析需求,同时,还能得到特征之间的变化规律,生成强规则的数据序列,以弥补小样本数据存在的特征不足的缺陷,提高模型预测精度。

106.具体地,由于轴承的裂变几乎是呈指数趋势的,其满足灰度理论的假设条件,因此在小样本的情况下,可以利用累加或累成的算法生成数据,再进行灰度预测,解决了由于样本数量不足所导致的模型构建困难、模型预测结果不准确等问题。

107.此外,利用本实施例方案所构建并训练的预测模型,能够快速且自动地适用于不同的应用领域,以满足不同类型机械轴承的寿命预测需求。

108.图4为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。本实施例示出了上述步骤s304(目标因素确定步骤)的具体实施方案。如图所示,本实施例主要包括以下处理步骤:

109.步骤s402,将一个候选因素确定为当前因素。

110.具体地,可依次获取一个候选因素,以确定为当前因素。

111.步骤s404,根据原始序列、当前因素的因素序列,执行当前因素的相关性计算,确定当前因素的关联度值。

112.可选地,可利用相关系数换算公式,根据当前因素的原始序列和因素序列,计算当前因素的相关系数值,并利用关联度换算公式,根据当前因素的相关系数值,计算当前因素的关联度值。

113.于本实施例中,相关系数换算公式如下述公式3:

114.于上述公式3中,ξi(k)表示第i个候选因素的第k个采样点的特征信号的相关系数值;x

(0)

(k)表示样本信号对应于k个采样点的振动加速度数据的原始序列,表示第i个候选因素的k个采样点的信号特征的因素序列;ρ为权重值。

115.于本实施例中,ρ可设定为0.5。

116.于本实施例中,关联度换算公式如下述公式4:

117.于上述公式4中,ri表示第i个候选因素的关联度值,n为采样点k的总数量。

118.于本实施例中,公式4中k的取值范围应当于上述公式1中n的取值范围相同,均为n。

119.步骤s406,将关联度值大于给定的关联度阈值的当前因素确定为目标因素。

120.于本实施例中,关联度阈值可设定为0.55。

121.其中,若当前因素的关联度值大于0.55,则将此当前因素确定为目标因素。

122.步骤s408,判断是否所有候选因素均被确定为当前因素,若否,返回步骤s402,若是,执行步骤s306。

123.具体地,若判断存在未被确定为当前因素的候选因素时,返回步骤s402,以获取下一个候选因素作为当前因素,并继续执行目标因素的判断,若判断各候选因素中的每一个均被确定为当前因素时,代表目标因素的确认操作已完成,则执行步骤s306,以利用轴承预测模型执行预测。

124.综上所述,本实施例提供的轴承预测方法,根据样本信号的原始序列和各候选因素对应的各因素序列,执行灰色关联度计算,可确保所确定的目标因素与轴承振动峰值能量之间的有效性,以供轴承预测模型精准预测轴承峰值能量。

125.图5为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。本实施例示出了上述步骤s306的具体实施方案。如图所示,本实施例主要包括以下处理步骤:

126.步骤s502,根据原始序列、基于每一个目标因素的因素序列获得的邻均值等全序列,构建常微分方程,并求解常微分方程中的微分方程参数。

127.可选地,可利用邻均值等全序列换算公式,以基于每一个目标因素的因素序列,获得邻均值等全序列。

128.于本实施例中,邻均值等全序列换算公式如下述公式5:z

(1)

(k)=α*x

i(1)

(k)+0.5*x

2(1)

(k)...0.5*x

i(1)

(k)

ꢀꢀ

(公式5)

129.于上述公式5中,z

(1)

(k)表示样本信号的k个采样点的信号特征的邻均值等全序列;i表示第i个目标因素。

130.可选地,可根据原始序列、邻均值等全序列、每一个目标因素的因素序列,构建常微分方程。

131.于本实施例中,所构建的常微分方程如下述公式6:

132.于上述公式6中,x

(0)

(k)表示原始序列,k表示第k个采样点,z

(1)

(k)表示邻均值等全序列,x

i(1)

(k)表示第i个目标因素的k个采样点的信号特征的因素序列,m为目标因素的总数,a和bi为待解的微分方程参数。

133.其中,a为发展系数,bi为第i个目标因素的灰色作用量。

134.可选地,可利用最小二乘法,求解常微分方程(公式6)中的微分方程参数a和bi。

135.步骤s504,将求解得到的微分方程参数,代入由常微分方程转换获得的预测公式中,获得当前因素的预测振动峰值能量。

136.可针对常微分方程执行移项化简转换处理,获得预测公式。

137.于本实施例中,由常微分方程转换获得的预测公式如下述公式7:

138.于上述公式7中,表示样本信号对应于第k+1个采样点的预测振动峰值能量,m为目标因素的总数,i表示第i个目标因素。

139.综上所述,本实施例提供的轴承寿命预测方法,根据原始序列以及基于目标因素的因素序列所获得的邻均值等全序列,构建灰度预测模型(轴承预测模型)的常微分方程,通过对隐藏的特征变量建立关联关系,可提高模型预测结果的准确性,实现小样本数据集下的模型高效训练。

140.图6为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。本实施例示出了上述步骤s308的具体实施方案。结合参考图3和图6,本实施例主要包括以下步骤:

141.步骤s602,根据样本信号对应于同一采样点的真实振动峰值能量、预测振动峰值能量的差值,获得轴承预测模型对应于各采样点的各残差值。

142.于本实施例中,可计算样本信号对应于同一采样点(第二个采样点之后的每一个采样点)的真实振动峰值能量、预测振动峰值能量之间的差值,获得轴承预测模型对应于各采样点的各残差值。

143.于本实施例中,轴承预测模型对应于每一个采样点的残差值表示为:

[0144][0145]

其中,e(k)表示轴承预测模型对应于第k个采样点的残差值;x

(0)

(k)表示第k个采样点的真实振动峰值能量;表示第k个采样点的预测振动峰值能量,k=2,3....n。

[0146]

步骤s604,根据轴承预测模型对应于同一采样点的残差值、预测振动峰值能量,确定轴承预测模型的残差比值。

[0147]

于本实施例中,可利用下述公式8,计算轴承预测模型的残差比值:

[0148]

于上述公式8中,q(k)表示第k个采样点的残差比值,k=2,3....n。

[0149]

步骤s606,判断残差比值是否大于给定的残差比阈值,若否,进行步骤s608,若是,执行步骤s610。

[0150]

于本实施例中,残差比阈值可设定为0.9。

[0151]

其中,若轴承预测模型的残差比值不大于(小于或等于)残差比阈值,代表轴承预

测模型没有通过残差验证,则进行步骤s608,否则,代表轴承预测模型通过残差验证,则继续执行步骤610。

[0152]

步骤s608,根据给定的弱化邻域均值权重,重构每一个候选因素的因素序列,并返回执行步骤s304。

[0153]

于本实施例中,弱化邻域均值权重,可根据实际测试需求进行任意设定,本技术对此不作限定。

[0154]

例如,当弱化邻域均值权重设定为2时,则针对依次原序列中的任意连续的两个数值执行加和平均计算,以生成原序列的重构序列。又如,当弱化邻域均值权重设定为3时,则针对依次原序列中的任意连续的三个数值执行加和平均计算,以生成原序列的重构序列。

[0155]

于本实施例中,可基于弱化邻域均值权重,重构每一个候选因素的因素序列,并返回执行步骤s304,以基于更新后的每一个候选因素的因素序列,重新执行目标因素的确定步骤。

[0156]

步骤s610,根据轴承预测模型的残差值、基于残差值确定的残差平均值、残差标准差,针对轴承预测模型执行后验差检验,获取轴承预测模型的小概率误差值。

[0157]

于本实施例中,可利用下述公式9,计算轴承预测模型的小概率误差值:

[0158]

于上述公式9中,p表示轴承预测模型的小概率误差值;e(k)表示轴承预测模型对应于第k个采样点的残差值;表示残差平均值;s1表示残差标准差。

[0159]

于本实施例中,可利用下述公式10,获得残差标准差s1:

[0160]

于上述公式10中,x

(0)

(k)表示第k个采样点的真实振动峰值能量;表示第k个采样点的预测振动峰值能量。

[0161]

步骤s612,判断小概率误差值是否小于后验差阈值,若是,执行步骤s614,若否,执行步骤s608。

[0162]

可选地,后验差阈值可设为0.05。

[0163]

于本实施例中,若轴承预测模型的小概率误差值p《0.05,表示轴承预测模型训练完成,否则返回步骤s608,以根据弱化邻域均值权重,重构每一个候选因素的因素序列,并重新执行目标因素的确定步骤(即步骤s304)。

[0164]

步骤s614,获得训练好的轴承预测模型。

[0165]

需说明的是,本实施例中的步骤s610和步骤s612的后验差检验步骤为可选择地执行步骤,在其他实施例中,也可在步骤s606的判断结果为是时,直接跳转至步骤s614继续执行。

[0166]

综上所述,本实施例提供的轴承寿命预测方法,根据样本信号对应于每一个采样点的真实振动峰值能量、预测振动峰值能量的差值,利用残差检验方式检验轴承预测模型的训练效果,可以获得预测性能较佳的轴承预测模型。

[0167]

再者,本实施例提供的轴承寿命预测方法,还可针对通过残差检验的轴承预测模型进一步执行后验差检验,以进一步提升轴承预测模型预测结果的准确性及鲁棒性。

[0168]

图7为本技术另一示例性实施例的轴承寿命预测方法的处理流程图。本实施例示出了上述步骤s104的具体实施方案。如图所示,本实施例主要包括以下步骤:

[0169]

步骤s702,利用轴承预测模型,根据检测信号对应于每一个目标因素的当前采样点的信号特征执行预测,获得检测信号对应于预测采样点的预测振动峰值能量。

[0170]

于本实施例中,预测采样点为接续当前采样点的一个采样点。

[0171]

步骤s704,根据检测信号对应于预测采样点的预测振动峰值能量,轴承峰值能量预警值,确定待测轴承在预测采样点的轴承剩余寿命。

[0172]

可选地,可根据多个样本信号训练轴承预测模型的训练结果,确定轴承峰值能量预警值(轴承报废线)。

[0173]

可选地,若检测信号对应于预测采样点的预测振动峰值能量与轴承峰值能量预警值之间的差值,大于3倍的训练数据标准偏差(即3sigma),获得待测轴承的轴承寿命到期的预测结果,否则,根据预测振动峰值能量与轴承峰值能量预警值,计算待测轴承在预测采样点的轴承剩余寿命。

[0174]

于本实施例中,可利用下述公式11,计算待测轴承的轴承剩余寿命:

[0175]

综上所述,本实施例提供的轴承寿命预测方法,可基于轴承峰值能量预警值,准确预测待测轴承的剩余使用寿命,以提高机械系统的整体运行可靠性,并降低维护成本。

[0176]

图8示出了本技术示例性实施例的轴承寿命预测装置的结构框图。如图所示,本实施例的轴承寿命预测装置800主要包括:特征提取模块802、轴承预测模型804。

[0177]

特征提取模块802,用于根据轴承预测模型给定的至少一个目标因素,针对待测轴承的检测信号执行特征提取,获取所述检测信号对应于每一个目标因素的信号特征。

[0178]

轴承预测模型804,用于根据所述检测信号对应于每一个目标因素的信号特征执行预测,确定所述待测轴承的轴承寿命。

[0179]

可选地,轴承寿命预测装置800包括训练模块,用于训练所述轴承预测模型804,其包括:根据与振动峰值能量相关的多个候选因素,针对样本信号执行特征提取,获取所述样本信号对应于每一个候选因素的信号特征;根据所述样本信号的振动加速度数据,确定所述样本信号的真实振动峰值能量;根据所述真实振动峰值能量、从各候选因素中确定的至少一个目标因素的信号特征,训练所述轴承预测模型,得到训练好的轴承预测模型。

[0180]

可选地,所述候选因素包括至少一个时域因素和至少一个频域因素;其中,所述至少一个时域因素的信号特征至少包括:波形因子特征、均方根特征、峭度特征、峭度指标特征、裕度指标特征中的至少一个;所述至少一个频域因素的信号特征至少包括:轴承特征频率特征、轴承边带能量比特征中的至少一个。

[0181]

可选地,所述训练模块还用于:根据所述样本信号中的振动加速度数据,确定原始序列,并根据所述样本信号对应于每一个候选因素的信号特征,构建每一个候选因素的因素序列;目标因素确定步骤,根据所述原始序列、每一个候选因素的因素序列,执行相关性计算,以从各候选因素中确定至少一个目标因素;利用所述轴承预测模型,基于每一个目标因素的信号特征执行预测,获得所述样本信号的预测振动峰值能量;根据所述真实振动峰值能量、所述预测振动峰值能量,获得所述轴承预测模型的残差结果,若所述残差结果不满

于给定的训练结束条件,更新每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述残差结果满足所述训练结束条件。

[0182]

可选地,所述训练模块还用于:根据所述样本信号对应于每一个采样点的振动加速度数据,获得所述样本信号的原始序列;根据每一个候选因素对应于的每一个采样点的信号特征,执行累加计算,获得每一个候选因素的因素序列。

[0183]

可选地,所述训练模块还用于:将一个候选因素确定为当前因素;根据所述原始序列、所述当前因素的因素序列,执行所述当前因素的相关性计算,确定所述当前因素的关联度值;将所述关联度值大于给定的关联度阈值的所述当前因素,确定为目标因素;返回执行所述将一个候选因素确定为当前因素的步骤,直至所有候选因素均被确定为当前因素;

[0184]

可选地,所述关联度阈值为0.55。

[0185]

可选地,所述训练模块还用于:利用相关系数换算公式,根据所述原始序列、所述当前因素的因素序列,计算所述当前因素的相关系数值;利用关联度换算公式,根据所述当前因素的相关系数值,计算所述当前因素的关联度值;

[0186]

所述相关系数换算公式表示为:

[0187]

其中,所述ξi(k)表示第i个候选因素的第k个采样点的特征信号的相关系数值;所述x

(0)

(k)表示样本信号对应于k个采样点的振动加速度数据的原始序列,所述表示第i个候选因素的k个采样点的信号特征的因素序列;所述ρ为权重值;

[0188]

所述关联度换算公式表示为:

[0189]

其中,所述ri表示第i个候选因素的关联度值,所述n为采样点k的总数量。

[0190]

可选地,所述训练模块还用于:根据所述原始序列、基于每一个目标因素的因素序列所确定的邻均值等全序列,构建常微分方程,并求解所述常微分方程中的微分方程参数;将求解得到的微分方程参数,代入通过转换所述常微分方程所获得的预测公式中,获得所述当前因素的预测振动峰值能量。

[0191]

可选地,所述常微分方程表示为:

[0192]

其中,所述x

(0)

(k)表示所述原始序列,所述k表示第k个采样点,所述z

(1)

(k)表示所述邻均值等全序列,所述x

i(1)

(k)表示第i个目标因素的k个采样点的信号特征的因素序列,所述m为目标因素的总数量,所述a和所述bi为待解的微分方程参数;

[0193]

所述由所述常微分方程转换获得的预测公式表示为:

[0194]

其中,所述表示所述样本信号对应于第k+1个采样点的预测振动峰值能量。

[0195]

可选地,特征提取模块802还用于:获取所述样本信号对应于每一个采样点的振动加速度数据,确定所述样本信号对应于每一个采样点的真实振动峰值能量。

[0196]

可选地,所述训练模块还用于:根据所述样本信号对应于同一采样点的真实振动峰值能量、预测振动峰值能量之间的差值,获得所述轴承预测模型对应于各采样点的各残差值;根据所述轴承预测模型对应于同一采样点的残差值、预测振动峰值能量,确定所述轴承预测模型的残差比值。

[0197]

可选地,所述训练模块还用于:所述若所述残差结果不满于给定的训练结束条件,更新每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述残差结果满足所述训练结束条件,包括:在所述残差比值不大于给定的残差比阈值的情况下,根据给定的弱化邻域均值权重,重构每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述残差比值大于所述残差比阈值;其中,所述残差比阈值为0.9。

[0198]

可选地,所述训练模块还用于:根据所述轴承预测模型的残差值、基于所述残差值确定的残差平均值、残差标准差,针对所述轴承预测模型执行后验差检验,获取所述轴承预测模型的小概率误差值;若所述小概率误差值不小于后验差阈值,根据所述弱化邻域均值权重,重构每一个候选因素的因素序列,并返回执行所述目标因素确定步骤,直至所述小概率误差值小于所述后验差阈值;其中,所述后验差阈值设为0.05。

[0199]

可选地,特征提取模块还用于:根据多个样本信号训练所述轴承预测模型的训练结果,确定轴承峰值能量预警值。

[0200]

可选地,所述训练模块还用于:利用所述轴承预测模型,根据所述检测信号对应于每一个目标因素的当前采样点的信号特征执行预测,获得所述检测信号对应于预测采样点的预测振动峰值能量,其中,所述预测采样点为接续所述当前采样点的一个采样点;根据所述预测采样点的预测振动峰值能量,所述轴承峰值能量预警值,确定所述待测轴承在所述预测采样点的轴承剩余寿命。

[0201]

可选地,所述特征提取模块还用于:实时采集所述待测轴承的振动加速度数据,获得所述待测轴承的检测信号。

[0202]

本发明实施例提供的轴承寿命预测装置与本发明各实施例提供的轴承寿命预测方法相对应,其他描述均可参照对本发明各实施例提供的轴承寿命预测方法的描述,此处不再赘述。

[0203]

本发明另一实施例提供了一种电子设备,包括:处理器、存储器、通信接口和通信总线,所述处理器、所述存储器和所述通信接口通过所述通信总线完成相互间的通信。

[0204]

图9为本发明示例性实施例的电子设备的结构框图,如图所示,本实施例的电子设备900,其可包括处理器(processer)902、通信接口(communication interface)904、存储器(memory)906。

[0205]

处理器902、通信接口904、以及存储器906可通过通信总线908完成相互间的通信。

[0206]

通信接口904用于与其它电子设备如终端设备或服务器进行通信。

[0207]

处理器902,用于执行计算机程序910,具体可以执行上述各方法实施例中的相关步骤,亦即,执行如上述各实施例所述的轴承寿命预测方法中的各步骤。

[0208]

具体地,计算机程序910可以包括程序代码,该程序代码包括计算机操作指令。

[0209]

处理器902可以是中央处理器cpu,或者是特定集成电路asic(application specific integrated circuit),或者是被配置成实施本发明实施例的一个或多个集成电路。电子设备包括的一个或多个处理器,可以是同一类型的处理器,如一个或多个cpu;也可以是不同类型的处理器,如一个或多个cpu以及一个或多个asic。

[0210]

存储器906,用于存放计算机程序910。存储器906可能包含高速ram存储器,也可能还包括非易失性存储器(non-volatile memory),例如至少一个磁盘存储器。

[0211]

本发明另一实施例提供一种计算机存储介质,其上存储有计算机程序,该程序被处理器执行时,可实现上述各实施例所述的轴承寿命预测方法。

[0212]

需要指出,根据实施的需要,可将本发明实施例中描述的各个部件/步骤拆分为更多部件/步骤,也可将两个或多个部件/步骤或者部件/步骤的部分操作组合成新的部件/步骤,以实现本发明实施例的目的。

[0213]

上述根据本发明实施例的方法可在硬件、固件中实现,或者被实现为可存储在记录介质(诸如cd rom、ram、软盘、硬盘或磁光盘)中的软件或计算机代码,或者被实现通过网络下载的原始存储在远程记录介质或非暂时机器可读介质中并将被存储在本地记录介质中的计算机代码,从而在此描述的方法可被存储在使用通用计算机、专用处理器或者可编程或专用硬件(诸如asic或fpga)的记录介质上的这样的软件处理。可以理解,计算机、处理器、微处理器控制器或可编程硬件包括可存储或接收软件或计算机代码的存储组件(例如,ram、rom、闪存等),当所述软件或计算机代码被计算机、处理器或硬件访问且执行时,实现在此描述的轴承寿命预测方法。此外,当通用计算机访问用于实现在此示出的轴承寿命预测方法的代码时,代码的执行将通用计算机转换为用于执行在此示出的轴承寿命预测方法的专用计算机。

[0214]

本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及方法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明实施例的范围。

[0215]

以上实施方式仅用于说明本发明实施例,而并非对本发明实施例的限制,有关技术领域的普通技术人员,在不脱离本发明实施例的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本发明实施例的范畴,本发明实施例的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1