一种船用发电型燃气轮机双级高速动力涡轮气动设计方法与流程

1.本发明涉及的是一种燃气轮机设计方法,具体地说是动力涡轮设计方法。

背景技术:

2.因燃气轮机具有功率密度大、起动速度快等优点,燃气轮机已成为大中型水面船舶的主动力,燃气轮机或者基于燃气轮机的综合电力推进系统用作船舶主机可以极大地改善船舶的性能。船用燃气轮机对宽范围变工况(0~100%)性能要求较高,且在大部分寿命期内处于低工况下工作。同时,由于船舶机动性要求还导致其工况变化频繁,大范围的变工况使得船用燃气轮机对于动力涡轮的宽范围工作特性非常敏感。作为船舶综合电力系统原动机的船用燃气轮机,对动力涡轮的气动设计和变工况特性提出了新的更高的要求。对于船用发电型燃气轮机横转速工作的动力涡轮,其设计不仅仅要考虑其设计工况时具有优良的气动性能,而且还要具有良好的变工况特性。

3.船用燃气轮机动力涡轮大范围变工况的工作特点,增加了船用燃气轮机动力涡轮气动设计的难度及复杂性。传统涡轮气动设计方法难以达到宽工况高效动力涡轮的设计要求,涡轮气动设计能力和设计水平需要拓展和提升,以满足船用发电型燃气轮机越来越高的性能指标要求,科研人员迫切希望有一种能够有效改善船用燃气轮机高速动力涡轮用于恒转速发电时变工况性能偏差问题的先进设计方法。

技术实现要素:

4.本发明的目的在于提供能解决船用燃气轮机高速动力涡轮用于恒转速发电时变工况性能偏差问题的一种船用发电型燃气轮机双级高速动力涡轮气动设计方法。

5.本发明的目的是这样实现的:

6.本发明一种船用发电型燃气轮机双级高速动力涡轮气动设计方法,其特征是:

7.(1)确定动力涡轮设计参数:根据船用燃气轮机设计工况整机总体性能参数,确定动力涡轮设计参数,包括动力涡轮进口条件、转速、流量、膨胀比、级数、第一级导叶进口尺寸与最末级动叶出口尺寸限制;

8.(2)动力涡轮通流设计:根据采用涡轮一维通流设计程序,完成满负荷工况条件下动力涡轮一维通流设计,得到动力涡轮一维通流;

9.(3)给定动力涡轮功率分配比例系数、级反动度及各列叶片相对前缘半径分布规律,按照递减功率分配规律给定动力涡轮首级功率和末级功率分配比例系数k;按照递减反动度分布形式给定动力涡轮首级反动度ω1和末级反动度ω2;按照恒定相对前缘半径分布形式给定动力涡轮各列叶片相对前缘半径

10.(4)动力涡轮一维气动设计:采用涡轮一维气动设计程序,完成满负荷工况条件下动力涡轮一维气动设计,得到涡轮一维气动计算模型,以及满负荷工况条件下船用燃气轮机动力涡轮一维气动结果,判断是否满足满负荷工况条件下整机总体性能设计指标要求,如果满足要求,继续开展后续步骤,如果不满足要求,重复步骤(2)~步骤(4),并在步骤(3)

时按照递减功率分配规律,调整首级功率和末级功率分配比例系数k,按照递减反动度调整动力涡轮首级反动度ω1和末级反动度ω2,按照恒定相对前缘半径分布形式调整动力涡轮各列叶片相对前缘半径直至动力涡轮参数满足满负荷工况条件下整机总体性能设计指标要求;

11.(5)典型工况动力涡轮气动性能分析:基于步骤(4)得到的动力涡轮一维气动计算模型,针对船用发电型燃气轮机恒转速运行的独特工作特点,开展恒转速条件下典型工况动力涡轮一维气动性能分析,得到恒转速条件下典型工况动力涡轮一维气动结果,判断是否满足典型工况条件下整机总体性能对动力涡轮指标要求,如果满足要求,继续开展后续步骤,如果不满足要求,重复步骤(2)~步骤(5),直至动力涡轮参数满足典型工况条件下整机总体性能指标要求;

12.(6)动力涡轮特性计算:基于步骤(4)得到的动力涡轮一维气动计算模型,采用涡轮一维气动计算分析程序,开展动力涡轮特性计算,获得不同转速及膨胀比排列组合工作状态下的涡轮效率、流量等涡轮特性参数;

13.(7)全工况整机总体性能评估:利用步骤(6)得到的涡轮特性参数,开展船用发电型燃气轮机整机全工况匹配计算,获得船用发电型燃气轮机整机全工况功率、效率等总体性能参数,评估总体性能参数是否满足全工况条件下设计指标要求,如果满足要求,则设计过程结束,如果不满足要求,重复步骤(2)~步骤(7),直至总体性能参数满足全工况条件下设计指标要求。

14.本发明还可以包括:

15.1、步骤(3)中所述的动力涡轮功率分配比例系数定义如下:

16.其中pw

stg,1

为动力涡轮第1级功率,pw

stg,2

为动力涡轮第2级功率。

17.k=给定值,1.0≤k≤1.5。

18.2、步骤(3)中动力涡轮反动度ω1、ω2定义如下:

19.其中p

stg,1,sin

为动力涡轮第1级导叶进口静压,p

stg,1,rin

为动力涡轮第1级动叶进口静压,p

stg,1,rout

为动力涡轮第1级动叶出口静压;

20.其中p

stg,2,sin

为动力涡轮第2级导叶进口静压,p

stg,2,rin

为动力涡轮第2级动叶进口静压,p

stg,2,rout

为动力涡轮第2级动叶出口静压;

21.ω1=给定值,0.35≤ω1≤0.55;

22.ω2=给定值,0.25≤ω2≤0.5;

23.两级动力涡轮反动度ω1、ω2之间关系如下:

24.ω1≥ω2。

25.3、步骤(3)中各列叶片相对前缘半径与叶片排序号i之间关系定义如下:

26.其中r

le,i

为动力涡轮第i列叶片前缘半径,r

le,i

为动力涡轮第i列叶

片弦长,1≤i≤4;

27.1≤i≤4。

28.本发明的优势在于:

29.1、本发明通过动力涡轮功率分配比例系数k、级反动度ωi及各列叶片相对前缘半径分布规律设计,实现了动力涡轮功率分配、各级反动度及各列叶片相对前缘半径的参数化与定制化,有效解决了传统船用燃气轮机动力涡轮气动设计方法用于恒转速发电动力涡轮时变工况性能偏差的问题,使船用燃气轮机动力涡轮的变工况性能得到了有效提升,高效率工况明显拓宽。采用本发明设计的船用燃气轮机双级高速,设计工况点附近动力涡轮效率较设计指标高0.2%,0.3~0.8工况下动力涡轮效率较传统方法提高0.4%。

30.2、本发明可以实现船用燃气轮机高速动力涡轮气动方案的精细化设计,有效提高了船用燃气轮机高速动力涡轮的气动设计精度,缩短设计周期。

31.3、本发明不仅局限于船用燃气轮机动力涡轮,同样适用于各种使用工况范围宽、全工况性能指标要求高的工业型燃气轮机双级动力涡轮气动设计过程。

附图说明

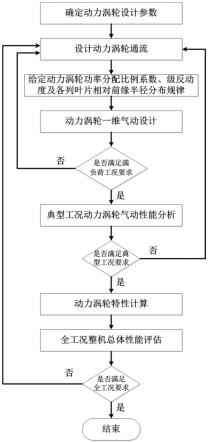

32.图1为本发明的流程图。

具体实施方式

33.下面结合附图举例对本发明做更详细地描述:

34.结合图1,本发明一种船用发电型燃气轮机双级高速动力涡轮气动设计方法,通过以下步骤实现:

35.步骤一:确定动力涡轮设计参数。根据船用燃气轮机设计工况(满负荷工况)整机总体性能参数,确定动力涡轮设计参数,包括动力涡轮进口条件、转速、流量、膨胀比、级数、第一级导叶进口尺寸与最末级动叶出口尺寸限制等;

36.步骤二:动力涡轮通流设计。根据采用涡轮一维通流设计程序,完成满负荷工况条件下动力涡轮一维通流设计,得到动力涡轮一维通流;

37.步骤三:给定动力涡轮功率分配比例系数、级反动度及各列叶片相对前缘半径分布规律。按照递减功率分配规律给定动力涡轮首级(第一级)功率和末级(第二级)功率分配比例系数k;按照递减反动度分布形式给定动力涡轮首级(第一级)反动度ω1和末级(第二级)反动度ω2;按照恒定相对前缘半径分布形式给定动力涡轮各列叶片相对前缘半径

38.步骤四:动力涡轮一维气动设计。采用涡轮一维气动设计程序,完成满负荷工况条件下动力涡轮一维气动设计,得到涡轮一维气动计算模型,以及满负荷工况条件下船用燃气轮机动力涡轮一维气动结果,判断是否满足满负荷工况条件下整机总体性能设计指标要求,如果满足要求,继续开展后续步骤,如果不满足要求,重复步骤二~步骤四,并在步骤三时按照递减功率分配规律,调整首级(第一级)功率和末级(第二级)功率分配比例系数k,按照递减反动度调整动力涡轮首级(第一级)反动度ω1和末级(第二级)反动度ω2,按照恒定相对前缘半径分布形式调整动力涡轮各列叶片相对前缘半径直至动力涡轮参数满足

满负荷工况条件下整机总体性能设计指标要求;

39.步骤五:典型工况动力涡轮气动性能分析。基于步骤四得到的动力涡轮一维气动计算模型,针对船用发电型燃气轮机恒转速运行的独特工作特点,开展恒转速条件下典型工况动力涡轮一维气动性能分析,得到恒转速条件下典型工况动力涡轮一维气动结果,判断是否满足典型工况条件下整机总体性能对动力涡轮指标要求,如果满足要求,继续开展后续步骤,如果不满足要求,重复步骤二~步骤五,直至动力涡轮参数满足典型工况条件下整机总体性能指标要求;

40.步骤六:动力涡轮特性计算。基于步骤四得到的动力涡轮一维气动计算模型,采用涡轮一维气动计算分析程序,开展动力涡轮特性计算,获得不同转速及膨胀比排列组合工作状态下的涡轮效率、流量等涡轮特性参数;

41.步骤七:全工况整机总体性能评估。利用步骤六得到的涡轮特性参数,开展船用发电型燃气轮机整机全工况匹配计算,获得船用发电型燃气轮机整机全工况功率、效率等总体性能参数,评估总体性能参数是否满足全工况条件下设计指标要求,如果满足要求,则设计过程结束,如果不满足要求,重复步骤二~步骤七,直至总体性能参数满足全工况条件下设计指标要求。

42.步骤三中所述的“动力涡轮功率分配比例系数”定义如下:

43.其中pw

stg,1

为动力涡轮第1级功率,pw

stg,2

为动力涡轮第2级功率。

44.k=给定值,1.0≤k≤1.5。

45.步骤三中所述的“动力涡轮反动度ω1、ω

2”定义如下:

46.其中p

stg,1,sin

为动力涡轮第1级导叶进口静压,p

stg,1,rin

为动力涡轮第1级动叶进口静压,p

stg,1,rout

为动力涡轮第1级动叶出口静压。

47.其中p

stg,2,sin

为动力涡轮第2级导叶进口静压,p

stg,2,rin

为动力涡轮第2级动叶进口静压,p

stg,2,rout

为动力涡轮第2级动叶出口静压。

48.ω1=给定值,0.35≤ω1≤0.55。

49.ω2=给定值,0.25≤ω2≤0.5。

50.两级动力涡轮反动度ω1、ω2之间关系如下:

51.ω1≥ω2。

52.步骤三中所述的“各列叶片相对前缘半径与叶片排序号i之间关系”定义如下:

53.其中r

le,i

为动力涡轮第i列叶片前缘半径,r

le,i

为动力涡轮第i列叶片弦长,1≤i≤4。

54.1≤i≤4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1