一种管道壁厚、焊缝余高及缺陷尺寸的量化方法

1.本发明涉及漏磁无损检测技术领域,尤其涉及适用于长输油气管道上不同管道壁厚、焊缝余高及缺陷尺寸的量化分析方法。

背景技术:

2.油气长输管道运输作为一种运输方式,在我国能源基础设施建设中有着举足轻重的地位。油气管道的长度随着运输里程的增加而日趋加长,管道间需采用质量可靠的环焊缝焊接以保证管道的运输安全。但由于油气管道服役的环境复杂,工况恶劣,会在管道及环焊缝上造成腐蚀凹坑、裂纹等缺陷,严重影响管道的安全和服役寿命。因此,需要定期对长输油气管道进行安全性评估。

3.漏磁检测作为管道无损检测中常见的方法之一,具有对管道内环境要求不高、适用范围广、价格低廉等巨大优势。但在目前的漏磁检测过程中,由于管道壁厚不同以及管道焊缝信号和焊缝上缺陷信号的复合效应,难以对管道壁厚、管道焊缝及管道焊缝上缺陷三者的漏磁信号进行分析,从而精确量化三者的实际尺寸。对于精确量化管道壁厚、管道焊缝及管道焊缝上缺陷尺寸仍有很多问题亟待解决,这对于后续给出管道安全判据,开挖判据等具有重要作用。

技术实现要素:

4.本发明所要解决的技术问题在于克服现有漏磁检测设备实际运行中仅能识别被测物体的漏磁信号,无法直接识别被测物体的参数尺寸的技术难题,提供了一种针对不同管道壁厚、焊缝余高及缺陷尺寸的量化方法。

5.为了解决以上问题,本发明提供的量化方法具体包括以下步骤:

6.step 1:建立不同壁厚t管道下的不同余高h焊缝的模型,该模型包含不同焊缝缺陷尺寸d的焊缝特征;

7.在step 1中,管道壁厚t是基于现有长输油气管道壁厚设定并合理增加的,以保证现阶段长输油气管道壁厚的大部分用途;焊缝余高h是基于现有长输油气管道环焊缝的余高量所设定的,以满足现阶段长输油气管道环焊缝余高的大部分范围;

8.step 2:对建立的模型进行数值模拟,提取不同管道壁厚下的不同焊缝余高、不同缺陷尺寸模型的磁场信号;

9.在step 2中,采用有限元仿真软件comsol multiphysics进行数值模拟,并提取距离管道内表面上方特定提离值的漏磁信号;

10.step 2具体包括,

11.step 2.1:构建磁化器模型,对step 1中建立的模型设定相应的材料参数;

12.step 2.2:采用有限元仿真软件对设定的模型进行仿真模拟计算;

13.step 2.3:提取step 2.2中完成模拟计算的模型的磁场信号;

14.step 3:绘制不同管道壁厚下的不同余高变化模型的轴向、径向分量分布曲线t-h

以及不同管道壁厚下的不同缺陷尺寸变化模型的轴向、径向分量分布曲线t-d;

15.在step 3中,绘制不同管道壁厚下的不同余高变化模型的轴向径向曲线t-h,该曲线是以特定管道壁厚、特定焊缝缺陷尺寸为参考,焊缝余高变化的信号分布曲线;绘制不同管道壁厚下的不同余高变化模型的轴向径向曲线t-d,该曲线是以特定管道壁厚、特定焊缝余高为参考,焊缝缺陷尺寸变化的信号分布曲线;

16.step 3具体包括,

17.step 3.1:绘制不同管道壁厚下的不同焊缝余高、不同缺陷尺寸模型的信号曲线之一t-h曲线,在特定的管道壁厚下,绘制信号随着焊缝余高变化的曲线;总的曲线图取决于管道壁厚t的种类,共a

×

2组曲线图,每组曲线中包含b条曲线,共同组成t-h曲线;

18.a

×

2组曲线图中,a为t的种类数目,2表示漏磁信号有轴向、径向2个分量,b为h的种类数目;

19.step 3.2:绘制不同管道壁厚下的不同焊缝余高、不同缺陷尺寸模型的信号曲线之一t-d曲线,在特定的管道壁厚下,绘制信号随着焊缝缺陷尺寸变化的曲线;总的曲线图取决于管道壁厚t的种类,共a

×

2组曲线图,每组曲线中包含c条曲线,共同组成t-d曲线;

20.a

×

2组曲线图中,a为t的种类数目,2表示漏磁信号有轴向、径向2个分量,c为d的种类数目;

21.step 4:根据t-h、t-d曲线的分布特征,选取并提取信号曲线的特征值;

22.在step 4中,选取的特征值是以step 3中信号随自变量变化特征最明显位置的信号;

23.step 5:编写归一化函数并对特征值进行归一化处理;

24.在step 5中,编写的归一化函数是基于matlab中的premnmx函数所编写的,归一化的范围是将数据调整至[-1,1],采用的是行向量归一化处理,其数学表达式为:

[0025][0026]

其中,x

ab

表示x矩阵中第a行、第b列的数据,min[xa·

]表示x矩阵中第a行数据中的最小值,max[xa·

]表示x矩阵中第a行数据中的最大值,y

ab

表示数据x

ab

归一化后的数据;

[0027]

step 6:调用神经网络中的数值优化法levenberg-marquardt对归一化后的数据进行反演训练;

[0028]

在step 6中,神经网络采用的是matlab工具箱中neural net fitting,训练算法为数值优化法levenberg-marquardt;

[0029]

step 7:编写反归一化函数normalization_restore并对训练完成的特征值进行反归一化处理;

[0030]

在step 7中,编写反归一化函数是基于matlab中的postmnmx函数所编写的,还原出归一化前的数据;

[0031]

step 8:选取随机样本的漏磁信号,验证相关参数的反演效果。

[0032]

本发明的有益效果在于:针对不同壁厚管道、不同余高焊缝及不同尺寸缺陷叠加的变化规律,提出了一种反演量化这三者参数的方法,为通过信号来反演量化相关参数提供了一种新的思路和方法。本发明通过建立不同参数的焊缝缺陷模型,计算提取对应的数据,量化反演相关的参数,从而量化出具体的参数,为实际检测过程中仅有漏磁信号或电压

信号来反演量化参数提供了新的方法和思路。

附图说明

[0033]

在不一定按比例绘制的附图中,相同的附图标记可以在不同的视图中描述相似的部件。附图大体上通过举例而不是限制的方式示出各种实施例,并且与说明书以及权利要求书一起用于对所发明的实施例进行说明。在适当的时候,在所有附图中使用相同的附图标记指代同一或相似的部分。这样的实施例是例证性的,而并非旨在作为本装置或方法的穷尽或排他实施例。

[0034]

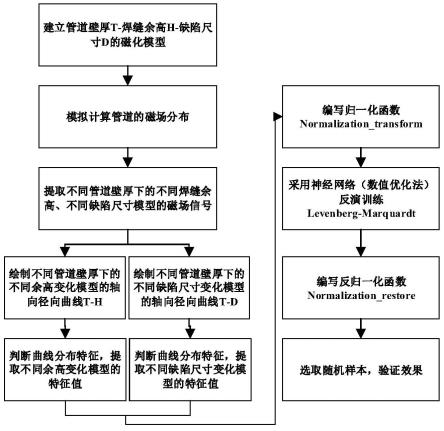

图1是发明的流程图;

[0035]

图2是管道焊缝缺陷模型示意图(1/6模型);

[0036]

图3是管道焊缝及漏磁检测设备轴向励磁的磁化器模型(1/6管道焊缝模型,1/12磁化器模型);

[0037]

图4是t-h漏磁信号径向分量的分布曲线(部分);

[0038]

图5是t-h漏磁信号轴向分量的分布曲线(部分);

[0039]

图6是t-d漏磁信号径向分量的分布曲线(部分);

[0040]

图7是t-d漏磁信号轴向分量的分布曲线(部分);

[0041]

图8是相关特征值的选取示意图;

[0042]

图9是焊缝余高h的训练结果;

[0043]

图10是缺陷尺寸d之缺陷深度的训练结果。

具体实施方式

[0044]

本发明提供的量化方法,采用轴向或周向漏磁检测的方法,根据实际检测装置参数,建立不同壁厚t管道下的不同余高h焊缝、不同尺寸d的焊缝缺陷模型;模拟计算然后提取不同管道壁厚下的不同焊缝余高、不同缺陷尺寸模型的磁场信号并绘制各自对应的信号曲线;提取各自对应的特征值并根据编写的归一化函数对特征值进行归一化处理;采用神经网络(数值优化法)对归一化后的特征值数据进行反演训练;根据编写的反归一化函数对训练完成的特征值进行反归一化处理;最后选取随机样本的漏磁信号,验证相关参数的反演效果,从而实现不同管道壁厚、焊缝余高及缺陷尺寸的精确量化。

[0045]

以下对部分步骤进行说明:

[0046]

对于step 1,不同壁厚t管道下的不同余高h焊缝、不同尺寸d的焊缝缺陷模型是基于现有v型焊固定的坡口角度以及典型缺陷凹坑所设定的。不同的缺陷尺寸d是根据管道壁厚t的不同占比及实际缺陷尺寸所设定的。余高量是以目前焊缝常规的余高量进行设定的,余高量在1mm~3mm之间。管道壁厚t基于现有长输油气管道壁厚设定并合理增加的,以保证现阶段长输油气管道壁厚的大部分用途,管道壁厚t在10mm~30mm之间。

[0047]

对于step 2.1,设定的磁化器模型及材料参数是参照现有漏磁检测设备及管线钢,永磁铁,衔铁等材料参数所设定的,同时为简化软件的运算时间以及结果准确性,建立的管道焊缝模型保留了实际检测设备的关键部件,去除了其余非必要的部件。

[0048]

对于step 2.2,为了达到计算效率与计算精度的平衡,将焊缝缺陷处网格适当细化,将信号提取处的网格极度精细化,同时将其余部分的网格适当粗化以达到精准的信号

数据。

[0049]

对于step 2.3,从comsol计算结果中提取各自对应的信号数据,导入到绘图软件origin中作为曲线绘制的数据样本库。

[0050]

对于step 4,选取特征值时,应选取信号随自变量变化特征最明显位置的信号作为特征值,通过判断信号值随自变量变化的规律,选择合适的特征值;同时,特征值的选取应当遵循信号值在各个自变量值下有差别、易选取、误差小等原则。

[0051]

对于step 5,归一化函数normalization_transform代码包括:输入矩阵,输出矩阵,调用软件matlab中的函数premnmx归一化输入矩阵数据,归一化结束的数据导入到输出矩阵等语句代码。

[0052]

对于step 6,调用在软件matlab中的神经网络(数值优化法levenberg-marquardt),调整不同的验证、测试的数据比例及网络层数,以确保达到最优的网络训练效果。

[0053]

对于step 7,反归一化函数normalization_restore代码包括:输入矩阵,输出矩阵,调用软件matlab中的函数postmnmx反归一化输入矩阵数据,反归一化结束的数据导入到输出矩阵等语句代码。

[0054]

对于step 8,选取随机样本的漏磁信号时,需要调用matlab中的函数tramnmx以确保训练网络时将数据归一化至神经网络的网络体系内来达到最佳的反演量化效果,同样,反演完成,需要对数据进行反归一化处理,最终得到相关参数的反演量化结果。

[0055]

为了更加清晰地说明使用本发明的目的、方案和优势,以下给出一具体实例来对本发明进行进一步详细说明。另外,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0056]

本发明所选取的管道壁厚t是基于现有长输油气管道壁厚设定并合理增加的,管道壁厚t在10mm~30mm之间,以保证现阶段长输油气管道壁厚的大部分用途,但本发明涉及的方法不局限于设定的壁厚管道。余高量是以目前焊缝常规的余高量进行设定的,余高量在1mm~3mm之间,过小的余高量漏磁检测时焊缝可等效成管道,过大的余高量实际焊缝中不允许存在。因此,综合考虑工程实际,本专利主要针对中厚型壁厚的管道以及常规余高量的焊缝做探究。

[0057]

本发明涉及的方法对各种管道励磁方法均适用,具体实施以轴向励磁为例,具体阐述具体的实施方法,但需要说明的是,这并不仅限于轴向励磁,其他励磁方法的量化流程和本文阐述的流程完全相同。

[0058]

本发明所涉及的量化参数具体包括管道壁厚t、焊缝余高h、缺陷尺寸d,具体实施仅以量化焊缝余高h、缺陷尺寸d之缺陷深度为例,管道壁厚t选取特定壁厚,缺陷选择典型的凹坑缺陷。但需要说明是,这并不限于焊缝余高h、缺陷尺寸d之缺陷深度的量化,其他参数的具体量化步骤和流程和本文阐述的流程完全相同。

[0059]

如图1所示,本发明的步骤为:

[0060]

step 1:建立不同壁厚t管道下的不同余高h焊缝、不同尺寸d的焊缝缺陷模型,如图2所示。

[0061]

建立特定管道壁厚t为10mm下的不同余高h焊缝、不同缺陷尺寸d之缺陷深度的焊缝缺陷模型。缺陷选择典型的凹坑缺陷,凹坑缺陷的赤道半径均为2.5mm,凹坑缺陷的深度

与管道壁厚的占比以0.5%为增量,从1%~90%等量递增,共179组。焊缝余高为1mm~3mm,以0.05mm为增量等量递增,共41组。共计179

×

41=7339组模型。

[0062]

焊缝采用的是典型的v型坡口焊缝。

[0063]

step 2.1:构建磁化器模型,对step 1中建立的模型设定相应的材料参数。

[0064]

选用的永磁铁为常用的高矫顽力铷铁硼永磁铁,矫顽力为896ka/m,管道材料采用管线钢材质,空气罩相对磁导率为1,磁化器及传感器提离值为1mm。调节磁化器的各项参数,包括磁铁长度、磁铁宽度、磁极间距和磁铁厚度等以确保管道被磁化至饱和或近饱和状态,从而获得准确稳定的漏磁信号,如图3所示。

[0065]

step 2.2:采用有限元仿真软件对设定的模型进行仿真模拟计算。

[0066]

计算时,为保证计算结果及提取信号的准确性,将焊缝缺陷处网格适当细化,最大网格单元为1.0mm;将信号提取处及其周围的网格极度精细化,最大网格单元仅为0.5mm,同时将其余部分的网格适当粗化以减少仿真运算的时间和成本。

[0067]

step 2.3:提取step 2.2中完成模拟计算的模型的磁场信号。

[0068]

从comsol计算结果中提取对应的信号数据,设定的提离曲线长度为60mm,提取距离管道内表面上方1mm处的漏磁信号,改变曲线的坐标走向,以调整漏磁信号的分布。将提取的数据导入到绘图软件origin中作为曲线绘制的数据样本库,按照不同变量的种类进行数据整理。

[0069]

step 3.1:绘制不同管道壁厚下的不同焊缝余高、不同缺陷尺寸模型的信号曲线之一t-h曲线,该曲线是以特定管道壁厚、特定焊缝缺陷尺寸为参考,焊缝余高变化的信号分布曲线。在特定的管道壁厚下,绘制信号随着焊缝余高变化的曲线。总的曲线图取决于管道壁厚t的种类,共a(t的种类数目)

×

2(表示漏磁信号有轴向、径向2个分量)组曲线图,每组曲线中包含b(h的种类数目)条曲线,共同组成t-h曲线。

[0070]

基于step 2.3中的样本库中的数据绘制特定管道壁厚及特定焊缝缺陷深度下漏磁信号随焊缝余高h变化的曲线,选定的特定管道壁厚为10mm,特定的焊缝缺陷深度为50%t,焊缝余高为1mm~3mm,以0.05mm为增量等量递增,绘制磁通密度随焊缝余高变化的轴向、径向分量分布曲线,共41条线,共两组,共同组成t-h曲线,如图4、图5所示。

[0071]

step 3.2:绘制不同管道壁厚下的不同焊缝余高、不同缺陷尺寸模型的信号曲线之一t-d曲线,该曲线是以特定管道壁厚、特定焊缝余高为参考,焊缝缺陷尺寸变化的信号分布曲线。在特定的管道壁厚下,绘制信号随着焊缝缺陷尺寸变化的曲线。总的曲线图取决于管道壁厚t的种类,共a(t的种类数目)

×

2(表示漏磁信号有轴向、径向2个分量)组曲线图,每组曲线中包含c(d的种类数目)条曲线,共同组成t-d曲线。

[0072]

基于step 2.3中的样本库中的数据绘制特定管道壁厚及特定焊缝余高下漏磁信号随焊缝缺陷深度变化的曲线,选定的特定管道壁厚为10mm,特定的焊缝余高为1mm,焊缝缺陷深度为1%t~90%t,以0.5%t为增量等量递增,绘制磁通密度随焊缝缺陷深度变化的轴向、径向分量分布曲线,共179条线,共两组,共同组成t-d曲线,如图6、图7所示。

[0073]

step 4:根据t-h曲线以及t-d曲线随各自变量变化的分布特征,选取信号随自变量变化特征最明显位置的信号作为特征值,提取各自曲线对应的特征值。

[0074]

从图4、图5、图6、图7曲线可以看出,磁通密度径向分量在峰值位置呈现规律性的变化,同时,曲线与信号提离中心位置呈现对称分布,因此,为了表述磁通密度随变量变化

的变化规律以及减少局部信号带来的影响,设置了磁通密度峰峰值这一特征值,如图8所示。

[0075]

从图4、图5、图6、图7曲线可以看出,磁通密度轴向分量在信号提离中心位置呈现规律性的变化,同时,信号提离中心位置的信号随着相关参数的变化也会呈现不同的曲线特征,为了更加清楚的表示参数变化带来的信号值改变,设置了信号提离中心位置的信号为磁通密度峰凸(凹)值这一特征值。需要说明的是,磁通密度峰凸值,磁通密度峰凹值没有本质区别,两者只是参数改变带来的信号曲线的变化,如图8所示。

[0076]

从图4、图5、图6、图7曲线可以看出,磁通密度轴向分量在信号提离中心位置两侧呈现规律性的变化,因此,为了表述磁通密度随变量变化的变化规律,设置了磁通密度谷值这一特征值,如图8所示。

[0077]

step 5:在软件matlab中编写归一化函数normalization_transform并对step 7中的特征值进行归一化处理。

[0078]

将step 4中提取的三个特征值以行向量形式输入到matlab创建的矩阵中,同时,按照相同对应的位置在另一个矩阵中输入特征值对应的几何参数,即焊缝余高和缺陷深度,两个矩阵分别有7339个列向量,每一个列向量即为一组几何参数和对应的特征值。

[0079]

以特征值作为输入矩阵,焊缝余高和缺陷深度的几何参数矩阵作为输出矩阵,对这两个矩阵进行归一化处理。

[0080]

step 6:在软件matlab中用神经网络(数值优化法levenberg-marquardt)对step 5中归一化后的特征值数据进行反演训练,得到训练完成的神经网络模型。

[0081]

调用相关的神经网络工具箱,对step 5完成归一化的数据进行网络训练。调整不同的验证、测试的数据比例及网络层数,多次训练以确保达到最优的网络训练效果,得到最终的训练网络体系。

[0082]

step 7:在软件matlab中编写反归一化函数normalization_restore对训练完成的特征值进行反归一化处理。

[0083]

对训练完成的数据进行反归一化处理,分别将反归一化的数据输入到两个各自对应的新矩阵,得到的矩阵即为训练完成的反演量化结果。如图9、图10所示。

[0084]

step 8:选取随机样本的漏磁信号,验证相关参数的反演效果,从而完成对不同管道壁厚、焊缝余高及缺陷尺寸的精确量化。

[0085]

随机选取设定焊缝余高和焊缝缺陷深度的几何参数,采用仿真软件计算提取得到相关的特征值数据,以归一化后的特征值数据作为输入信号进行反演量化,得到量化后的焊缝余高和焊缝缺陷深度的几何尺寸。

[0086]

将量化得到的焊缝余高和焊缝缺陷深度的几何尺寸和设定的焊缝余高和焊缝缺陷深度的几何尺寸进行误差分析,即可验证该网络体系的量化精度效果,完成对焊缝余高和焊缝缺陷深度尺寸的量化分析。量化结果及相关误差如表1所示。

[0087]

表1随机选取的5组数据反演量化结果

[0088][0089]

以上所述,仅为本发明优选的具体实施方式,但本发明的保护范围不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1