一种基于高斯过程的柴油机多目标性能优化方法

1.本发明属于柴油机性能优化技术领域,具体涉及一种基于高斯过程的柴油机多目标性能优化方法。

背景技术:

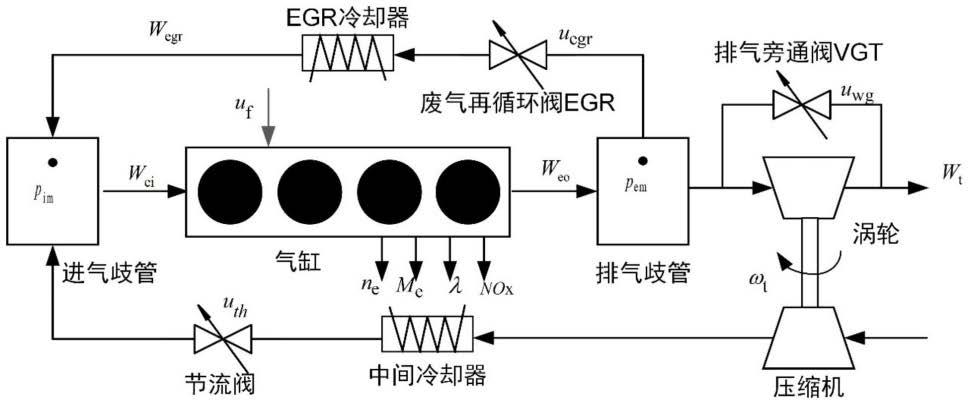

2.涡轮增压柴油机主要由气缸、排气歧管、废气再循环(exhaust gas recirculation,egr)、涡轮、压缩机和进气歧管六部分组成。发动机排出的一部分废气经过排气歧管和egr阀,回流进入气缸参与燃烧,另一部分废气经过可变几何结构的排气旁通阀(variable geometry turbocharger,vgt)流向涡轮,带动进气道压缩机快速转动,从而使更多新鲜的空气进入进气道,在同等气缸工作容积条件下提高了进气压力,从而提高发动机的输出功率。涡轮增压柴油机的气路优化与控制技术能有效改善发动机动力性、燃油经济性和排放性。现有的控制算法大多采用静态实验标定的查表法来控制egr阀、vgt等执行器,以获得满意的发动机性能。但是这种控制方法忽略了暂态运行条件下的最优性能,并且在柴油机气路系统优化过程中,优化目标往往不止一个且存在相互竞争的关系,基于单目标优化的性能寻优方法具有一定局限性,针对柴油机气路系统中某一特定指标进行单目标优化,通常会引起其它性能指标的下降,例如,要得到较低的泵气损失会引起不恰当的废气再循环率。

3.现有柴油机性能优化方法大多针对柴油机单个性能指标进行优化,无法对多个优化目标进行同时优化,因此无法实现柴油机性能的综合最优化。本发明针对以上问题,提出并设计了一种基于高斯过程的柴油机多目标性能优化方法,有效提升了柴油机性能,实现了柴油机性能的综合最优化。

技术实现要素:

4.基于上述问题,为了提升发动机的性能,采用多目标性能优化方法,对废气再循环率和泵气损失两个指标进行性能寻优,用高斯过程对目标函数进行拟合构建代理模型,减少计算成本。高斯过程模型作为一种非参数概率模型,不仅能够给出预测值,还能给出其不确定性,能够有效处理非线性和输入输出之间的高维映射。同时采用贝叶斯思想,利用采集函数对高斯过程进行更新,使得最终的结果逼近最优值。在该方法下,通过优化废气再循环率和泵气损失两个性能指标,得到最优性能下的egr阀门和vgt的执行值,有效减少了氮氧化物的排放和耗油量。

5.本发明提供的一种基于高斯过程的柴油机多目标性能优化方法,包括:

6.步骤1:建立柴油机气路系统机理模型;

7.步骤2:基于柴油机气路系统机理模型,构建柴油机气路系统多目标性能优化问题;

8.步骤3:构建优化目标函数的高斯过程;

9.步骤4:利用非支配排序遗传算法nsga-ii得出当前的非支配解,利用ehvi采集函

数选取要观测的数据点,更新数据集重新对高斯过程进行建模;

10.步骤5:根据egr率的设定值,从得出的帕累托前沿中得出满足当前工况的egr阀和vgt阀的执行值。将得到的egr阀和vgt阀的执行值作为系统的控制输入,得到当前工况下的最优性能。

11.所述步骤1具体表述为:

12.针对柴油机气路系统中的气缸、排气歧管、废气再循环率,根据理想气体方程和能量守恒定律分别得到三个动态方程:

[0013][0014][0015][0016]

式中,分别为进气歧管压强、排气歧管压强的变化率,p

t

、pc为涡轮、压缩机的功率;t

im

、t

em

、v

im

、v

em

、r分别为进气温度、排气温度、进气歧管体积、排气歧管体积和理想气体常数,wc、w

egr

、w

ei

、w

eo

、w

t

分别为流过压缩机的空气质量流量、egr废气再循环的气体流量、进入气缸的空气质量流量、流出气缸的空气质量流量和流过涡轮废气质量流量;τ为涡轮转动惯量系数;ηm为涡轮效率系数。

[0017]

将柴油机气路系统机理模型简化为:

[0018][0019]

xs=[p

em

,p

im

,pc],u=[u

egr

,u

wg

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0020]

式中,x

egr

代表废气再循环率,p

loss

=p

em-p

im

代表泵气损失;u

egr

和u

wg

代表废气再循环阀和排气旁通阀的开度,u=0是全闭,u=1是全开。

[0021]

所述步骤2中柴油机气路系统的多目标性能优化问题表示为:

[0022]

min{x

egr

(u),p

loss

(u)}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0023]

s.t.u∈ω

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0024]

其中,u=[u

egr

,u

wg

],u

egr

和u

wg

作为决策变量,ω为决策变量的可行域,x

egr

和p

loss

代表废气再循环率和泵气损失。

[0025]

所述步骤3具体表述为:

[0026]

给定训练样本集(x,y),x=[x1,

…

,x

t

,

…

,xk],y=[y1,

…

,y

t

,

…

,yk],其中x

t

=[u

egr

,u

wg

]表示训练样本集中第t个采样点废气再循环阀和排气旁通阀的开度,y

t

=[x

egr

,p

loss

]表示训练样本集中第t个采样点废气再循环率和泵气损失值;利用收集到的(x,y)作为高斯过程的训练集,高斯过程的一般形式为:

[0027]

y=f(x)+ε

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0028]

其中f是未知函数的形式,ε是均值为0,方差为σ2的高斯噪声。对于一个新的输入x

*

,相应的概率预测输出y

*

也服从高斯分布,其均值和方差如式(8)和(9)所示:

[0029]f*

=c(x

*

,x)[c(x,x)+σ2i]-1yꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0030]

cov(f

*

)=c(x

*

,x

*

)-c(x

*

,x)[c(x,x)+σ2i]c(x,x

*

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0031]

式中,c(x

*

,x)是训练数据和测试数据之间的协方差矩阵,c(x,x)是训练数据之间的协方差矩阵,i是k

×

k维的单位矩阵,c(x

*

,x

*

)是测试数据的自协方差。

[0032]

协方差矩阵可以由协方差函数c(xi,xj)产生,采用的核函数形式为:

[0033][0034]

式中,θn代表高斯过程的超参数。对于上式中未知的超参数θn,一般通过极大似然估计得到。

[0035]

根据公式(7)-(10),得到关于两个优化目标函数废气再循环率和泵气损失的高斯过程f1(x)和f2(x),作为后续优化求解的模型。

[0036]

所述步骤4中,利用非支配排序遗传算法nsga-ii得出当前的非支配解,具体表述为:

[0037]

步骤4.1:设置最大迭代次数为m,初始化得到种群p0,用高斯过程f1(x)和f2(x)对种群进行评估,分配适应度值,

[0038]

步骤4.2:进行非支配排序产生种群p

t

;

[0039]

步骤4.3:选择、交叉、变异产生子代种群q

t

;

[0040]

步骤4.4:合并p

t

和q

t

两个种群并进行快速非支配排序;

[0041]

步骤4.5:对每个非支配层中的个体进行拥挤度计算,根据非支配关系以及个体的拥挤度选取合适的个体组成新的父代种群p

t

;

[0042]

步骤4.6:如果没有达到最大迭代次数m,则返回步骤4.3;如果达到最大迭代次数,则结束,此时输出的p

t

即为当前的帕累托最优解。

[0043]

所述步骤4中,利用ehvi采集函数选取要观测的数据点,更新数据集重新对高斯过程进行建模,具体表述为:

[0044]

步骤s1:确定ehvi的表达式:

[0045][0046]

其中,pdf

x

(y)为目标函数的概率密度函数;a为当前所支配的区域,x为步骤4中的p

t

,即当前迭代产生的帕累托最优解;r为a所组成的积分区域;y=[f1(x),f2(x)]表示x对应的优化目标函数的值;

[0047]

ehvi的表达式中i(x,a)为:

[0048]

i(x,a)=h(x∪a)-h(a)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0049]

其中,

[0050]

h(a)=vol(x∈r|x∈a,x<r)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0051]

其中vol为表示体积公式,<表示帕累托支配,r为参考点(一个由区域a中每一个点支配的点)。

[0052]

步骤s2:通过最大化ehvi来确定下一个要观测的点x

next

:

[0053]

x

next

=arg maxehvi(x,a)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0054]

用步骤1中得到的柴油机的机理模型公式(1)-(3)对x

next

进行评估,并且加入到高斯过程的训练集中,对高斯过程进行重新训练;

[0055]

步骤s3:判断当前的帕累托最优解是否满足条件,如果满足,执行步骤5;否则,转到步骤s2。

[0056]

本发明的有益效果是:

[0057]

本发明提出了本发明提供的一种基于高斯过程的柴油机多目标性能优化方法,选取废气再循环率和泵气损失作为优化目标,实现了两个优化目标的综合最优化,解决两个优化目标之间存在冲突的关系,有效提升柴油机的排放性能和燃油经济性能。除此之外,由于优化过程中有大量函数评估,用高斯过程代替真实优化目标函数作为优化当中的模型,减少计算成本。最终,得到最优性能下的执行器的值,在控制的过程中实现柴油机气路系统的最优性能。

附图说明

[0058]

图1为本发明中所述的柴油机气路系统结构简图;

[0059]

图2为本发明中基于高斯过程的多目标性能优化方法流程图;

[0060]

图3为本发明中废气再循环率和泵气损失两个优化目标之间的关系图;

[0061]

图4为本发明中多目标算法求解得到的帕累托前沿及其随着评估次数的更新示意图;

[0062]

图5为本发明中帕累托前沿随着评估次数增加的超体积指标(hv)值的曲线图。

具体实施方式

[0063]

下面结合附图和具体实施实例对发明做进一步说明。首先通过采集柴油机气路系统的输入输出数据,利用高斯过程建模方法对废气再循环率和泵气损失两个性能指标进行建模,并将获得的两个指标的高斯过程模型作为多目标优化问题求解的目标函数;采用nsga-ii得到当前的非支配解,利用贝叶斯优化思想中的采集函数,选取下一个要观测的点,加入到当前的训练集中,重复训练高斯过程,以此迭代求解,最终逼近全局最优解;最终得到柴油机气路系统的最优性能及所对应的执行器最优控制值,达到性能提升的效果,减少有害废气的产生,并提高燃油经济性能。

[0064]

如图2所示,一种基于高斯过程的柴油机多目标性能优化方法,包括:

[0065]

步骤1:建立柴油机气路系统机理模型;具体表述为:

[0066]

图1为柴油机气路系统示意图,针对柴油机气路系统中的气缸、排气歧管、废气再循环率,根据理想气体方程和能量守恒定律分别得到三个动态方程:

[0067][0068][0069][0070]

式中,分别为进气歧管压强、排气歧管压强的变化率,p

t

、pc为涡轮、压缩机的功率;t

im

、t

em

、v

im

、v

em

、r分别为进气温度、排气温度、进气歧管体积、排气歧管体积和理想气体常数,wc、w

egr

、w

ei

、w

eo

、w

t

分别为流过压缩机的空气质量流量、egr废气再循环的气体

流量、进入气缸的空气质量流量、流出气缸的空气质量流量和流过涡轮废气质量流量;τ为涡轮转动惯量系数;ηm为涡轮效率系数。

[0071]

将柴油机气路系统机理模型简化为:

[0072][0073]

xs=[p

em

,p

im

,pc],u=[u

egr

,u

wg

]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0074]

式中,x

egr

代表废气再循环率,p

loss

=p

em-p

im

代表泵气损失;u

egr

和u

wg

代表废气再循环阀和排气旁通阀的开度,u=0是全闭,u=1是全开。

[0075]

步骤2:构建柴油机气路系统多目标性能优化问题,本发明的两个优化目标为最小化废气再循环率和泵气损失。由于u

egr

和u

wg

对egr率和泵气损失有非常重要的影响,所以选择u

egr

和u

wg

作为决策变量。柴油机气路系统的多目标性能优化问题表示为:

[0076]

min{x

egr

(u),p

loss

(u)}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0077]

s.t.u∈ω

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0078]

其中,u=[u

egr

,u

wg

],u

egr

和u

wg

作为决策变量,ω为决策变量的可行域,x

egr

和p

loss

代表废气再循环率和泵气损失。

[0079]

步骤3:构建优化目标函数的高斯过程;具体表述为:

[0080]

在实际生产过程中收集u

egr

和u

wg

,以及对应的x

egr

和p

loss

,收集60组数据;将训练样本集表示为(x,y),x=[x1,

…

,x

t

,

…

,xk],y=[y1,

…

,y

t

,

…

,yk],其中x

t

=[u

egr

,u

wg

]表示训练样本集中第t个采样点废气再循环阀和排气旁通阀的开度,y

t

=[x

egr

,p

loss

]表示训练样本集中第t个采样点废气再循环率和泵气损失值;

[0081]

利用收集到的(x,y)作为高斯过程的训练集,高斯过程的一般形式为:

[0082]

y=f(x)+ε

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0083]

其中f是未知函数的形式,ε是均值为0,方差为σ2的高斯噪声。对于一个新的输入x

*

,相应的概率预测输出y

*

也服从高斯分布,其均值和方差如式(8)和(9)所示:

[0084]f*

=c(x

*

,x)[c(x,x)+σ2i]-1yꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0085]

cov(f

*

)=c(x

*

,x

*

)-c(x

*

,x)[c(x,x)+σ2i]c(x,x

*

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0086]

式中c(x

*

,x)是训练数据和测试数据之间的协方差矩阵,c(x,x)是训练数据之间的协方差矩阵,i是k

×

k维的单位矩阵,c(x

*

,x

*

)是测试数据的自协方差。

[0087]

协方差矩阵可以由协方差函数c(xi,xj)产生,采用的核函数形式为:

[0088][0089]

式中,θn代表高斯过程的超参数;对于上式中未知的超参数θn,一般通过极大似然估计得到。

[0090]

根据公式(7)-(10),得到关于两个优化目标函数废气再循环率和泵气损失的高斯过程f1(x)和f2(x),作为后续优化求解的模型。

[0091]

步骤4:利用非支配排序遗传算法nsga-ii得出当前的非支配解,具体表述为:

[0092]

步骤4.1:设置最大迭代次数为m,初始化得到种群p0,用高斯过程f1(x)和f2(x)对种群进行评估,分配适应度值,

[0093]

步骤4.2:进行非支配排序产生种群p

t

;

[0094]

步骤4.3:选择、交叉、变异产生子代种群q

t

;

[0095]

步骤4.4:合并p

t

和q

t

两个种群并进行快速非支配排序;

[0096]

步骤4.5:对每个非支配层中的个体进行拥挤度计算,根据非支配关系以及个体的拥挤度选取合适的个体组成新的父代种群p

t

;

[0097]

步骤4.6:如果没有达到最大迭代次数m,则返回步骤4.3;如果达到最大迭代次数,则结束,此时输出的p

t

即为当前的帕累托最优解;如图3所示,图4为相应的hv值,随着评估次数越来越大,hv值越来越大,最后趋于稳定,达到收敛。帕累托前沿随着评估次数增加的超体积指标(hv)值的曲线图如图5所示。

[0098]

计算贝叶斯采集函数超体积期望改进ehvi,利用ehvi采集函数选取下一个评估的点下x,求出x对应的真实目标函数的值y,将(x,y)加入到数据集中,更新数据集后重新对高斯过程进行建模。以更新后的高斯过程作为优化模型,利用步骤4,得出当前的帕累托最优解。

[0099]

超体积期望改进(ehvi)为贝叶斯多目标优化中的一种采集函数,用于选取要观测的点,采集函数反映的是新的观测点给优化带来的收益。通过最大化超体积期望改进,来选取下一个要观测的点,用真实的性能指标函数进行评估后,加入到高斯过程的训练集中,对高斯过程进行重新训练,使模型更加精确。

[0100]

利用ehvi采集函数选取要观测的数据点,更新数据集重新对高斯过程进行建模;具体表述为:

[0101]

步骤s1:确定ehvi的表达式:

[0102][0103]

其中,pdf

x

(y)为目标函数的概率密度函数(probability distribution function,pdf);a为当前所支配的区域,x为步骤4中的p

t

,即当前迭代产生的帕累托最优解;r为a所组成的积分区域;y=[f1(x),f2(x)]表示x对应的优化目标函数的值;

[0104]

ehvi的表达式中i(x,a)为:

[0105]

i(x,a)=h(x∪a)-h(a)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0106]

其中,

[0107]

h(a)=vol(x∈r|x∈a,x<r)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0108]

其中vol为表示体积公式,<表示帕累托支配,r为参考点(一个由区域a中每一个点支配的点)。

[0109]

步骤s2:通过最大化ehvi来确定下一个要观测的点x

next

:

[0110]

x

next

=argmaxehvi(x,a)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(14)

[0111]

用步骤1中得到的柴油机的机理模型公式(1)-(3)对x

next

进行评估,并且加入到高斯过程的训练集中,对高斯过程进行重新训练;

[0112]

步骤s3:判断当前的帕累托最优解是否满足条件,如果满足,执行步骤5;否则,转到步骤s2;

[0113]

步骤5:根据egr率的设定值,从得出的帕累托前沿中得出满足当前工况的egr阀和vgt阀的执行值。将得到的egr阀和vgt阀的执行值作为系统的控制输入,得到当前工况下的

最优性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1