一种基于AGV的智能仓库管理方法与流程

本发明涉及智能仓储管理领域,具体涉及一种基于agv的智能仓库管理方法。

背景技术:

1、仓库的货位管理是指对仓库存放物资的货位进行的规划、分配、使用、调整等项工作。目前,货位管理方式主要是立库仓库和人工平库管理。其中,立库通常使用堆垛机设备,平库使用人工来进行货物的管理。

2、仓库的货位管理存在如下缺陷:

3、1、立库结构复杂、配套设备多,需要大量的基建和设备投资;储存货物的品种受到一定限制,对于长大笨重货物必须单独设立储存系统,对仓库管理和技术人员的素质要求较高,必须经过专门培训方能胜任。

4、2、平库的人工管理的方式耗费大量的人力成本,需要人员进行多次搬运,先将货物从平库内货位分拣出来,然后将分拣后的货物人工搬运到备料区,再通过人工将备料区的货物搬运到生产线。

5、3、仓库中定位物料的过程耗费大量时间,效率低下。

技术实现思路

1、本发明是针对现有技术中的以上三点弊端,而提出的一种基于agv的智能仓库管理方法,包括物料、扫码枪、托盘、货位数据库、物料存放区域、收料口、拣货口;

2、所述物料为工业企业产品生产所需要的零部件;物料上贴有标签,所述标签为物料的唯一身份编码;所述唯一身份编码包括条形码、二维码;

3、所述扫码枪为pda;

4、所述托盘用于放置物料,同时也是agv自动导引运输车运输搬运的标准化载体;所述托盘上设有托盘标签,托盘标签为托盘唯一身份编码;所述托盘标签包括条形码、二维码;

5、agv自动导引运输车是目前市场上一种成熟的智能运输机器人。agv自动导引运输车是指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,agv属于轮式移动机器人(wmr――wheeled mobile robot)的范畴。工业应用中不需驾驶员的搬运车,以可充电之蓄电池为其动力来源。可透过电脑来控制其行进路线以及行为,或利用电磁轨道(electromagneticpath-followingsystem)来设立其行进路线,电磁轨道黏贴于地板上,无人搬运车(driverless)则依循电磁轨道所带来的讯息进行移动与动作的运输车。具有自动移载装置的agv自动导引运输车在控制系统的指挥下能够自动地完成物料托盘的取、放以及水平运行的全过程。本发明并未对agv自动导引运输车进行技术改进,仅是运用agv自动导引运输车来搬运托盘,对于agv自动导引运输车的工作原理,本文不再累述。

6、所述货位数据库记录了每一个货位、货位编码与二维码点位的对应关系;

7、物料存放区域为按照物料等级划分的区域,区域内包括载货台,载货台用于存放货物;所述载货台位置处贴有二维码点位;

8、进一步的,物料存放区域包括a区域、b区域、c区域;

9、所述a区域用于存放入库频次高的物料;a区域包括n个载货台(n≥1);

10、所述b区域用于存放入库频次一般的物料;a区域包括n个载货台(n≥1);

11、所述c区域用于存放入库频次低的物料;a区域包括n个载货台(n≥1);

12、收料口为采购的物料到达工业企业后,企业收货的区域或工作台;

13、拣货口为工业企业为了产品生成而设立的备料区域或备料工作台。

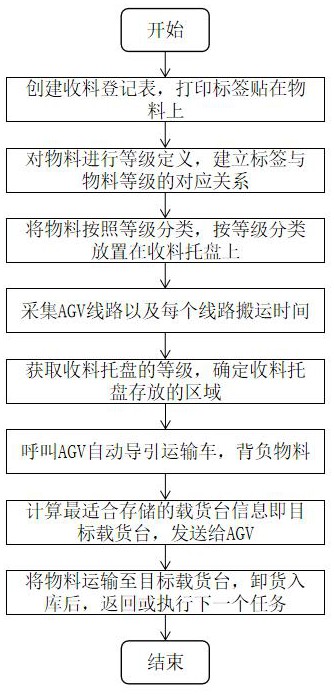

14、包括以下步骤:

15、s1,采购的物料送至收料口交收料员收料,收料员在wms仓储管理系统中,创建收料登记表,并根据物料的名称和数量,打印相应数量的标签,收料员清点物料,将打印好的标签粘贴在物料上;

16、所述收料登记表包括序号、物料名称、物料标签唯一身份编码、入库时间、收料员、物料等级、托盘编码;

17、所述wms仓储管理系统为市场上现有的成熟产品,该产品具有收料入库功能、以及标签生成功能,对wms仓储管理系统的具体功能,本文不再累述;

18、s2,在收料登记表中对物料进行属性定义,根据物料名称、标签的唯一身份编码将每一个物料进行等级定义,建立标签与物料等级的对应关系;

19、进一步的,所述等级包括a级、b级、和c级;

20、所述a级是指出入库频次高的物料的等级;

21、所述b级是指出入库频次一般的物料的等级;

22、所述c级是指出入库频次低的物料的等级;

23、进一步的,物料等级与物料存放区域一一对应,物料等级a级对应a区域,物料等级b级应b区域,物料等级c级对应c区域;

24、s3,将物料按照等级分类,并将分好类的物料按照等级分别分类放置在托盘上,承载相同等级物料的托盘称为收料托盘;

25、s4,采集agv线路,收集agv线路上每个点位之间的agv自动导引运输车搬运行驶的时间;

26、采集agv线路是指收集agv每个点位之间的搬运时间,在系统中进行记录作为算法计算的参数条件;

27、s5,入库员进行入库操作,入库员在拣货口获取收料托盘的等级,确定收料托盘存放的区域;

28、采用扫码枪扫描收料托盘的托盘标签,获取收料托盘的唯一身份编码,在收料登记表中,将扫描到的收料托盘唯一身份编码登记在收料登记表中,建立物料名称、物料标签、物料等级与收料托盘的对应关系;同时,以收料托盘的唯一身份编码为索引进行检索,获取收料托盘上物料的等级;根据物料的等级,确定与所述物料等级相匹配的物料存放区域;

29、s6,呼叫agv自动导引运输车,背负物料;

30、呼叫距离取货点最近的空闲的agv自动导引运输车,给agv自动导引运输车下达背负物料的指令,agv自动导引运输车行进至拣货口背负物料托盘;所述物料托盘为步骤s5中的收料托盘;

31、s7,根据物料的使用频率、线路的优化规则,计算agv自动导引运输车背负的物料最适合存储的载货台信息,并将载货台信息发送给步骤s6中的agv自动导引运输车;

32、所述载货台信息包括二维码点位、线路;

33、计算目标载货台二维码点位的方式为:按照距离拣货口最近的未被占用货位的原则,找出距离最近且未被占用的货位,给出所述距离最近且未被占用的货位的二维码点位;

34、所述距离最近且未被占用的货位即为目标载货台;

35、本发明采用进行动态拣货位分配,当一个新入职的仓管员去操作的时候,就无须靠经验去入库,而是选择空货位,即可入库完成,降低了仓库对于仓管员经验的依赖;

36、s8,agv自动导引运输车以载货台二维码点位为目标载货台,以步骤s7中得到的线路为运输路线,将物料运输至目标载货台,卸货入库;入库完成后,根据二维码点位,在收料登记表登记所述目标载货台的货位编码;

37、agv自动导引运输车返回或执行下一个任务。

38、有益效果:

39、本发明基于agv的智能仓库管理方法,通过配置货位与仓管的关系,结合agv的快速准确的搬运优势,既能充分的利用起仓库下所有的货位,又能对货位进行有效并充分的管理和约束。在有效管理货位的前提下,实现了最大化货位的利用,摆脱了仓库管理中对仓管员经验的依赖性,提高了仓管员入出库时的效率。

40、本发明在出库时,还能快速的给出物料出库建议,解决了仓库中定位物料的过程耗费大量时间,效率低下的技术难题;

41、本发明通过将货物存放区域划分为不同的区域,解决了立库结构复杂、配套设备多,需要大量的基建和设备投资的难题;采用智能化的仓库管理方法,降低了降低了仓库管理和技术人员的素质要求,仓库管理和技术人员不需要专门培训也能胜任。

42、本发明基于agv的智能仓库管理方法采用agv自动导引运输车进行货物的搬运,降低了平库人工管理的方式人力成本。

- 还没有人留言评论。精彩留言会获得点赞!