一种滚珠螺母裂纹故障诊断方法

1.本发明涉及机电作动器故障诊断技术领域,尤其涉及一种滚珠螺母裂纹故障诊断方法。

背景技术:

2.由于各国在航空、航天以及航海领域中的投入不断增长和技术不断进步,对电驱动伺服技术的需求也变得迫切起来。因此能够直接将电能转化为机械能的机电作动器(ema)也就应运而生。目前各国在飞行器副翼控制系统、新型起落架系统、航天器推力矢量控制系统、直升机姿态控制新型电动舵机、舰船操舵控制系统等关键系统的研制中均提出了对于高可靠性和高安全性ema的需求。

3.ema是一种集电机、伺服控制、机械传动等技术于一身的机电一体化系统,具有技术密度高、工况切换频繁等特点,这也使得ema的故障率有所提升。尤其是作为运动机构的滚珠丝杠副,一旦卡死,整个ema系统将完全丧失运动能力。因此,为保证机械系统高可靠性与安全性,有必要及时发现,甚至是提前预防机电作动器所发生的各类故障。

4.目前在ema状态监控与故障诊断方面,目前大多数研究所采用的方法是诸如人工神经网络、深度学习等一类的数据驱动算法。而在物理建模方面,虽然已有很多针对滚珠丝杠副进行动力学建模的研究,但其研究对象大多为机床进给机构,针对ema上所含滚珠丝杠副进行动力学仿真,并分析其故障机理和故障植入方法,从物理建模方面解决ema故障诊断问题的研究很少。

技术实现要素:

5.本发明的目的在于提供一种滚珠螺母裂纹故障诊断方法,滚珠螺母裂纹故障诊断方法。

6.为实现上述发明目的,本发明提供一种滚珠螺母裂纹故障诊断方法,包括:

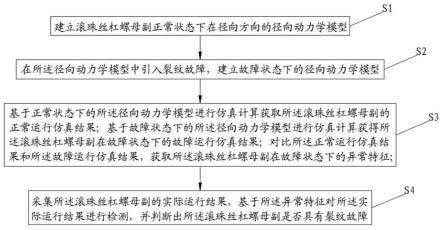

7.s1.建立滚珠丝杠螺母副正常状态下在径向方向的径向动力学模型,;

8.s2.在所述径向动力学模型中引入裂纹故障,建立故障状态下的径向动力学模型;

9.s3.基于正常状态下的所述径向动力学模型进行仿真计算获取所述滚珠丝杠螺母副的正常运行仿真结果;

10.基于故障状态下的所述径向动力学模型进行仿真计算获得所述滚珠丝杠螺母副在故障状态下的故障运行仿真结果

11.对比所述正常运行仿真结果和所述故障运行仿真结果,获取所述滚珠丝杠螺母副在故障状态下的异常特征;

12.s4.采集所述滚珠丝杠螺母副的实际运行结果,基于所述异常特征对所述实际运行结果进行检测,并判断出所述滚珠丝杠螺母副是否具有裂纹故障。

13.根据本发明的一个方面,步骤s1中,建立滚珠丝杠螺母副正常状态下在径向方向的径向动力学模型的步骤中包括:

14.s11.基于所述滚珠丝杠螺母副建立三维坐标系;其中,以所述滚珠丝杠螺母副中螺母的轴向为z方向,以所述滚珠丝杠螺母副中螺母的铅锤径向为y方向,以所述滚珠丝杠螺母副中螺母的水平径向方向为x方向;

15.s12.将所述滚珠丝杠螺母副转化为等效模型;

16.s13.基于所述三维坐标系和所述等效模型对所述滚珠丝杠螺母副建立径向动力学模型。

17.根据本发明的一个方面,步骤s12中,将所述滚珠丝杠螺母副转化为等效模型的步骤中,包括:

18.将所述滚珠丝杠螺母副中的滚珠等效为弹簧阻尼系统;

19.将所述滚珠丝杠螺母副中的螺母及附加组件作为整体等效为质量块;

20.将所述滚珠丝杠螺母副转化为以质量块通过弹簧阻尼系统与丝杠相连接的等效模型。

21.根据本发明的一个方面,步骤s13中,正常状态下的所述径向动力学模型表示为:

[0022][0023]

其中,c为阻尼常数;f

x0

、f

y0

分别为作用在所述螺母x方向、y方向上的预载荷;f

x

、fy分别表示所述螺母在x方向、y方向所受的径向力;m表示滚珠丝杠螺母副的整体质量,δ

x

、δy分别表示所述螺母在x方向、y方向的位移。

[0024]

根据本发明的一个方面,所述螺母在x方向、y方向所受的径向力f

x

、fy通过以下步骤获得,包括:

[0025]

建立所述螺母在径向方向所受的径向力与所述滚珠所受径向弹性回复力之间的初始对应关系:其中,所述初始对应关系表示为:

[0026][0027][0028][0029]

其中,n为初始承载滚珠数,θ为相邻两个滚珠之间的夹角,f

ni

表示滚珠所受径向弹性回复力,dd为滚珠直径,ds为丝杠节圆直径,γ为丝杠螺旋升角;

[0030]

基于所述滚珠在所述螺母中的循环过程对所述初始对应关系进行优化,获得所述螺母在径向方向所受的径向力与所述滚珠所受径向弹性回复力之间在任意时刻下的真实对应关系;其中,所述真实对应关系表示为:

[0031][0032]

[0033]

θ

pr

=π(1-mod(ns,1))cosγ

[0034][0035][0036]

其中,tb表示滚珠通过周期,mod(ns,1)为ns除以1的余数,ns表示螺母中的实际承载滚道圈数;θ

pr

表示螺母中用于滚珠循环的反向器滚道开始/结束处与反向器对称中心线的夹角;θa为滚珠螺母实际安装时反向器对称中心线超前于y轴的相位;f

nex

表示处于离开反向器过程中的滚珠所受径向弹性回复力;f

nen

表示处于进入反向器过程中的滚珠所受径向弹性回复力;ns为丝杠旋转速度;β为接触角;ω

bs

为滚珠球心绕丝杠旋转的角速度;

[0037]

对滚珠所受径向弹性回复力f

ni

,滚珠在进入和离开所述反向器所受径向弹性回复力f

nen

和f

nex

分别进行求解获得求解公式,并表示为:

[0038][0039][0040][0041][0042][0043][0044]

其中,δ

ni

表示第i个滚珠的径向弹性变形量;δ

nen

表示进入反向器的滚珠的径向弹性变形量;δ

nex

表示离开反向器的滚珠的径向弹性变形量;kn为赫兹接触刚度;∑ρ

bs

、∑ρ

bn

分别为滚珠与丝杠滚道和滚珠与螺母滚道的主曲率之和;rs、rn分别为丝杠滚道和螺母滚道的曲率半径;ν1、ν2、ν3分别为滚珠、丝杠、螺母的泊松比,e1、e2、e3分别为滚珠、丝杠、螺母的

杨氏弹性模量。

[0045]

根据本发明的一个方面,所述螺母在x方向、y方向的位移δ

x

、δy表示为:

[0046]

δ

x

=|x|sin(θa+θ

pr

+ω

bs

mod(t,tb)+iθ)

[0047]

δy=|y|cos(θa+θ

pr

+ω

bs

mod(t,tb)+iθ)

[0048]

第i个滚珠的径向弹性变形量表示为:

[0049][0050]

进入反向器的滚珠的径向弹性变形量δ

nen

表示为:

[0051][0052]

离开反向器的滚珠的径向弹性变形量δ

nex

表示为:

[0053][0054]

其中,l

p

为仅有预紧力作用时,螺母滚道曲率中心与丝杠滚道曲率中心之间的距离,表示为l

p

=rs+r

n-ds+δ

p

,rs、rn分别为丝杠滚道和螺母滚道曲率半径;δ

p

表示滚珠由于预紧力影响所产生的变形;δ

ren

和δ

rex

分别表示进/出反向器时滚珠变形量与完全承载时滚珠变形量的差值。

[0055]

根据本发明的一个方面,步骤s2中,在所述径向动力学模型中引入裂纹故障,建立故障状态下的径向动力学模型的步骤中,故障状态下的所述径向动力学模型表示为:

[0056][0057]

其中,f

xf

、f

yf

分别表示滚珠螺母中有故障存在时在x方向和y方向所受径向力。

[0058]

根据本发明的一个方面,所述螺母中有故障存在时在x方向和y方向所受径向力f

xf

、f

yf

通过以下步骤获得,包括:

[0059]

构建所述滚珠通过裂纹故障时所受径向弹性回复力的求解公式:

[0060][0061][0062][0063]

[0064]

θf=2arcsin(bcosγ/ds)

[0065]

其中,δf表示滚珠经过裂纹故障时弹性变形的释放量;b表示裂纹故障宽度,且其小于滚珠的直径,θf表示裂纹故障在丝杠节圆上所对应的弧度;

[0066]

结合所述螺母在径向方向所受的径向力与所述滚珠所受径向弹性回复力之间在任意时刻下的真实对应关系和所述滚珠通过裂纹故障时所受径向弹性回复力的求解公式获取所述螺母中有故障存在时在x方向和y方向所受径向力f

xf

、f

yf

,其表示为:

[0067][0068][0069][0070][0071]

其中,θ

af

表示故障中心线与y轴的夹角;

[0072]

根据本发明的一个方面,步骤s3中,对比所述正常运行仿真结果和所述故障运行仿真结果,获取所述滚珠丝杠螺母副在故障状态下的异常特征的步骤中,采用包络谱分析方法分别对所述正常运行仿真结果和所述故障运行仿真结果进行处理,基于处理后的所述正常运行仿真结果和所述故障运行仿真结果进行比对获取所述异常特征。

[0073]

根据本发明的一个方面,步骤s3中,对比所述正常运行仿真结果和所述故障运行仿真结果,获取所述滚珠丝杠螺母副在故障状态下的异常特征的步骤中,所述异常特征采用所述螺母在径向方向上的加速异常响应和/或位移异常响应。

[0074]

根据本发明的一种方案,通过建立滚珠丝杠在正常和故障状态下的动力学模型,分别分析滚珠丝杠正常和故障动态特性,可以快速且有效的找出故障发生时的特征表现,进而可有效的以所获得的特征表现准确实现对滚珠丝杠的运行状态监控与故障诊断。

[0075]

根据本发明的一种方案,本发明的故障诊断方法对60-420rpm的丝杠转速都具有普适性,极大的保证了本发明的实用性和有效性。

[0076]

根据本发明的一种方案,通过参照ema系统中实际滚珠丝杠螺母副的运行环境,综合分析了滚珠丝杠副在正常状态以及故障状态下的主要振动激励源,并考虑滚珠螺母中的一些独特结构,分析滚珠螺母动态特性,得到螺母x,y两个方向上可能出现的位移以及加速

度响应,准确建立了滚珠丝杠副二自由度时变动力学模型。随后综合考虑实际工程环境下螺母裂纹故障在螺母动态特性中的具体表现,在正常模型中植入裂纹故障,准确形成了故障状态下的滚珠丝杠副二自由度时变动力学模型。

[0077]

根据本发明的一种方案,本发明的动力学模型充分满足了对实物的仿真模拟,其仿真结果准确有效,进一步提高了对实物检测的有效性。

[0078]

根据本发明的一种方案,本方案在对模型做进一步分析和仿真时发现,当滚珠螺母内滚道发生裂纹故障时,在螺母的加速度信号频谱中,三倍滚珠通过频率处的幅值相较于一、二倍频处会有明显上升,而且这种现象不随丝杠转速的变化而发生改变。因此,本方案以滚珠螺母滚道裂纹故障在螺母加速度信号频谱中的特征表现,可有效的分辨出滚珠丝杠螺母副是否存在故障,结果准确。

[0079]

根据本发明的一种方案,通过采用仿真手段获得异常特征表现的方式,极大的减少了以实物进行重复测试的难度和提高了诊断效率。

附图说明

[0080]

图1是示意性表示滚珠螺母裂纹故障诊断方法的步骤框图;

[0081]

图2是示意性表示滚珠丝杠副动力学模型的坐标系图;

[0082]

图3是示意性表示滚珠丝杠螺母副的等效模型图;

[0083]

图4是示意性表示滚珠丝杠螺旋投影平面关系图,其中(a)表示滚珠丝杠螺旋实际结构图,(b)表示滚珠丝杠螺旋投影到同一平面内的结构图,(c)表示滚珠丝杠螺旋投影到同一平面内的侧视图;

[0084]

图5是示意性表示滚珠与反向器的进出平面图;

[0085]

图6(a)是示意性表示0时刻下部分滚珠所受径向弹性回复力的作用方向图;

[0086]

图6(b)是示意性表示t时刻下部分滚珠所受径向弹性回复力的作用方向图;

[0087]

图7是示意性表示单个滚珠承载时,预紧力与滚珠变形量关系图;

[0088]

图8是示意性表示第i个滚珠径向弹性回复力f

ni

与滚珠径向弹性变形δ

ni

关系图;

[0089]

图9(a)是示意性表示螺母发生径向位移且全部δ

ni

≥0时各滚珠承载受力分析图;

[0090]

图9(b)是示意性表示螺母发生径向位移且部分δ

ni

<0时各滚珠承载受力分析图;

[0091]

图10是示意性表示故障状态下滚珠承载受力情况图;

[0092]

图11是示意性表示滚珠通过裂纹故障点过程分析图;

[0093]

图12是示意性表示滚珠通过裂纹故障点时的去应力过程图;

[0094]

图13是示意性表示滚珠通过裂纹故障点时对故障后边缘产生的冲击图;

[0095]

图14是示意性表示在丝杠转速为30rpm,轴向预紧力为100n,且未发生故障进行仿真的情况下,x、y两个方向上的位移以及加速度响应图;

[0096]

图15是示意性表示在丝杠转速分别为30,60,90rpm,轴向预紧力为100n,且未发生故障进行仿真的情况下,x、y两个方向上的加速度响应及其频谱图;其中,(a)为x方向加速度响应图,(b)为y方向加速度响应图,(c)为x方向加速度频谱图,(d)为y方向加速度频谱图;

[0097]

图16是示意性表示在丝杠转速为90rpm,轴向预紧力为100n,且未发生故障进行仿真的情况下,x、y两个方向上的加速度响应及其包络谱图;其中,(a)为x方向加速度响应及

其包络信号图,(b)为y方向加速度响应及其包络信号图,(c)为x方向包络谱图,(d)为y方向包络谱图;

[0098]

图17是示意性表示在丝杠转速为30rpm,轴向预紧力为100n,且未发生故障进行仿真的情况下,x、y两个方向上的加速度响应及其包络谱图;其中,(a)为x方向加速度响应及其包络信号图,(b)为y方向加速度响应及其包络信号图,(c)为x方向包络谱图,(d)为y方向包络谱图;

[0099]

图18是示意性表示在丝杠转速为420rpm,轴向预紧力为100n,且未发生故障进行仿真的情况下,x、y两个方向上的加速度响应及其包络谱图;其中,(a)为x方向加速度响应及其包络信号图,(b)为y方向加速度响应及其包络信号图,(c)为x方向包络谱图,(d)为y方向包络谱图;

[0100]

图19是示意性表示在丝杠转速为30rpm,轴向预紧力为100n,且螺母发生裂纹故障进行仿真的情况下,x、y两个方向上的位移响应以及加速度响应图;

[0101]

图20是示意性表示在丝杠转速为30rpm,轴向预紧力为100n,且螺母发生裂纹故障的情况下,x、y两个方向上的加速度响应及其包络谱,并与正常信号的包络谱进行对比图;其中,(a)为x方向加速度响应及其包络信号图,(b)为y方向加速度响应及其包络信号图,(c)为故障信号x方向包络谱图,(d)为故障信号y方向包络谱图,(e)为正常信号x方向包络谱图,(f)为正常信号y方向包络谱图;

[0102]

图21是示意性表示在丝杠转速分别为90,180,390,420rpm,轴向预紧力为100n进行仿真的情况下,x、y两个方向上的正常与故障加速度响应包络谱对比图;

[0103]

图22是示意性表示根据本发明的一种实施方式的滚珠丝杠实验平台图;

[0104]

图23是示意性表示在丝杠转速为60rpm的情况下,实验中三个传感器所测得的正常和故障信号与模型仿真信号的对比图;

[0105]

图24是示意性表示在丝杠转速为180rpm的情况下,实验中三个传感器所测得的正常和故障信号与模型仿真信号的对比图;

[0106]

图25是示意性表示在丝杠转速为240rpm的情况下,实验中三个传感器所测得的正常和故障信号与模型仿真信号的对比图;

[0107]

图26是示意性表示在丝杠转速为420rpm的情况下,实验中三个传感器所测得的正常和故障信号与模型仿真信号的对比图。

具体实施方式

[0108]

下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

[0109]

如图1所示,根据本发明的一种实施方式,本发明的一种滚珠螺母裂纹故障诊断方法,包括:

[0110]

s1.建立滚珠丝杠螺母副正常状态下在径向方向的径向动力学模型;

[0111]

s2.在径向动力学模型中引入裂纹故障,建立故障状态下的径向动力学模型;

[0112]

s3.基于正常状态下的径向动力学模型进行仿真计算获取滚珠丝杠螺母副的正常运行仿真结果;

[0113]

基于故障状态下的径向动力学模型进行仿真计算获得滚珠丝杠螺母副在故障状

态下的故障运行仿真结果

[0114]

对比正常运行仿真结果和故障运行仿真结果,获取滚珠丝杠螺母副在故障状态下的异常特征;

[0115]

s4.采集滚珠丝杠螺母副的实际运行结果,基于异常特征对实际运行结果进行检测,并判断出滚珠丝杠螺母副是否具有裂纹故障。

[0116]

根据本发明的一种实施方式,在建立滚珠丝杠故障动力学模型之前,首先需要对滚珠丝杠副在正常状态下的各项特性进行分析,建立滚珠丝杠正常动力学模型,之后再在正常模型中植入故障以进行故障状态下进行仿真。

[0117]

进一步的,当滚珠丝杠螺母副中螺母与丝杠上某一点发生故障时,内部滚珠通过故障点时可引起冲击振动,而冲击振动方向通常会是该故障点的法向,即丝杠径向方向。进而,在本实施方式中,为使得滚珠丝杠螺母副的故障诊断能够有更好的效果,需要对滚珠丝杠在径向方向上的振动响应进行详细建模,并对故障发生时的振动信号进行仿真,以此实现对故障发生时的特征进行采集,以基于采集的异常特征即可实现对实际运行中的滚珠丝杠螺母副进行检测。

[0118]

在本实施方式中,在建立动力学模型前,提出如下假设:

[0119]

(1)滚珠螺母中所有滚珠紧密排列,并填满整个螺母滚道;

[0120]

(2)滚珠螺母上需要施加预紧力以保证其运行过程中不发生震颤,而预紧力的施加方向与螺母轴线方向重合;

[0121]

(3)螺母中所有滚珠所受轴向载荷都为均布载荷;

[0122]

(4)螺母与丝杠的滚道均为刚体,不发生形变;

[0123]

(5)螺母中每个滚珠绕丝杠转动的速度是一致的;

[0124]

(6)本文所研究滚珠丝杠副为丝杠仅绕其轴线转动,且螺母仅沿丝杠轴线方向平动的滚珠丝杠副;

[0125]

(7)两个径向方向上滚珠丝杠副的阻尼值相同;

[0126]

(8)忽略加工、装配误差的影响,所有滚珠的外形与材质完全相同。

[0127]

如图2所示,根据本发明的一种实施方式,步骤s1中,建立滚珠丝杠螺母副正常状态下在径向方向的径向动力学模型的步骤中包括:

[0128]

s11.基于滚珠丝杠螺母副建立三维坐标系;其中,以滚珠丝杠螺母副中螺母的轴向为z方向,以滚珠丝杠螺母副中螺母的铅锤径向为y方向,以滚珠丝杠螺母副中螺母的水平径向方向为x方向;

[0129]

s12.将滚珠丝杠螺母副转化为等效模型;

[0130]

s13.基于三维坐标系和等效模型对滚珠丝杠螺母副建立径向动力学模型。在本实施方式中,为方便描述本方案,选定以y方向进行后续动力学模型的建立和计算描述。

[0131]

如图3所示,根据本发明的一种实施方式,步骤s12中,将滚珠丝杠螺母副转化为等效模型的步骤中,包括:

[0132]

将滚珠丝杠螺母副中的滚珠等效为弹簧阻尼系统;

[0133]

将滚珠丝杠螺母副中的螺母及附加组件作为整体等效为质量块;

[0134]

将滚珠丝杠螺母副转化为以质量块通过弹簧阻尼系统与丝杠相连接的等效模型。

[0135]

如图3所示,根据本发明的一种实施方式,步骤s13中,径向动力学模型表示为:

[0136][0137]

其中,c为阻尼常数;f

x0

、f

y0

分别为作用在螺母x方向、y方向上的预载荷;f

x

、fy分别表示螺母在x方向、y方向所受的径向力;m表示滚珠丝杠螺母副的整体质量,δ

x

、δy分别表示螺母在x方向、y方向的位移。在本实施方式中,假设两个径向方向上系统的阻尼值相同,为简化计算过程,c直接由经验值给定;在f

x0

、f

y0

中,通常铅锤径向上的预载荷等于安装在螺母上所有组件的重力,而一般在水平径向上螺母承受的预载荷较小,一般可忽略不计。

[0138]

为进一步详细阐述本方案构建正常状态下径向动力学模型的过程,结合附图作进一步详细描述。

[0139]

根据本发明的一种实施方式,基于滚珠丝杠螺母副的结构进行整体的受力分析。具体的,由于滚滚珠丝杠螺母副中螺旋升角的存在,滚珠与丝杠、螺母之间的实际接触方向与所建立坐标系间存在一定的角度差,因此,参见图4所示,本方案中将所有滚珠投影至同一平面内进行分析,以简化计算过程。

[0140]

如图4所示,f

x

、fy、fz分别为螺母所受总水平径向力、总铅锤径向力以及总轴向力,δ

x

、δy分别为螺母在水平径向和铅锤径向上的位移,f

ni

为第i个滚珠所受径向弹性回复力。从图4中可知,每个滚珠所受径向弹性回复力f

ni

的方向与f

x

、fy的作用方向不尽相同,在将所有滚珠所受径向力合成为螺母所受总径向力时,需要考虑每个滚珠所对应的角度。因此,可以推导出f

x

、fy与f

ni

的初始对应关系如下:

[0141][0142][0143]

式中,n为初始承载滚珠数,θ为相邻两个滚珠之间的夹角。

[0144]

由于各滚珠之间紧密排列,滚珠夹角θ可由如下公式求出:

[0145][0146]

式中,db为滚珠直径,ds为丝杠节圆直径,γ为丝杠螺旋升角。

[0147]

由于滚珠丝杠副中需要包含反向器结构以供滚珠循环,滚珠螺母的滚道必须要留出供滚珠进出反向器的缺口,即螺母的第一圈以及最后一圈滚道都不是一个完整的圆弧。因此在分析f

x

、fy与f

ni

的对应关系时,还需要额外对螺母第一圈以及最后一圈滚道的缺口位置进行定位,以便计算出滚道所缺失的部分,以进一步用于对初始对应关系的优化。

[0148]

如图5所示,当螺母上反向器中心点沿y轴方向安装时,螺母中第一圈滚道以及最后一圈滚道投影至x、y轴所在平面上后可看出,螺母反向器的入口与出口相对于y轴呈对称布置。在本实施方式中,假设反向器的滚道开始/结束处与反向器对称中心线(y轴)的夹角为θ

pr

则其表示为:

[0149]

θ

pr

=π(1-mod(ns,1))cosγ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0150]

其中,ns表示滚珠螺母中的实际承载滚道圈数(由滚珠丝杠螺母副的生产厂商给出),mod(ns,1)为ns除以1的余数。

[0151]

通常情况下,滚珠丝杠螺母副的反向器中的滚珠是不需要承受任何载荷的。因此,当滚珠逐步由从反向器中离开,进入承载滚道时,滚珠所承受载荷会从0开始逐渐增加,滚珠的弹性变形量也会逐渐增加。在这个过渡阶段中,滚珠的径向弹性变形量与承载滚道中的滚珠的弹性变形量是不同的,需要单独进行计算,进而可通过获得的计算结果对前述的初始对应关系做进一步的优化。

[0152]

具体的,假设处于离开反向器过程中的滚珠(即承载滚道中的第一颗滚珠)所受径向弹性回复力为f

nex

,处于进入反向器过程中的滚珠(即承载滚道中的最后一颗滚珠)所受径向弹性回复力为f

nen

,则将其引入初始对应关系后获得优化后的结果,表示为:

[0153][0154][0155]

其中,θa为滚珠螺母实际安装时反向器对称中心线超前于y轴的相位,如图5所示为反向器对称中心线与y轴重合时的状态。

[0156]

进一步的,由于滚珠沿圆周方向开始转动时,每个滚珠所受径向弹性回复力的方向也会随着滚珠的转动一起变化。因此,在优化f

x

、fy与f

ni

的初始对应关系时,还需要对任意时刻下f

ni

方向的变化进行计算,以此带入前述的优化结果,即可得到任意时刻下f

x

、fy与f

ni

的真实对应关系。

[0157]

具体的,结合图6(a)和图6(b)所示,在本实施方式中,假设0号滚珠离开螺母的反向器,进入丝杠-螺母承载滚道的瞬间为0时刻。此时,0号滚珠所受径向弹性回复力f

n0

的作用方向与反向器滚道和承载滚道的交界线一致,即f

n0

与y轴的夹角为θa+θ

pr

。

[0158]

在0时刻以后,前述的0号滚珠向前滚动,跟随在0号滚珠后的n+1号滚珠逐步从反向器中离开,进入承载滚道。与此同时,螺母另一端的n号滚珠也逐步离开承载滚道,进入反向器。因此,当滚珠填满承载滚道后,只要承载滚道中的第一个滚珠和最后一个滚珠都恰好在反向器滚道与承载滚道的交界线上,那么滚珠丝杠副中任意时刻承载载荷的滚珠数量n将会是一个常数值,不随时间发生变化。

[0159]

但由于工程实际中很难做到,导致工程中大部分滚珠丝杠螺母副中的承载滚珠数n都会随时间的改变而发生轻微的变化。具体的,在滚珠丝杠螺母副中的承载滚珠数n的计算方法在现有文献“mengtao xu,hongzhuang zhang,zhendong liu,et al.a time-dependent dynamic model for ball passage vibration analysis of recirculation ball screw mechanism[j].mechanical systems and signal processing,2021,157:107632.”中进行了具体描述,在此不再赘述。

[0160]

在t时刻时,由于前述的0号滚珠相对于0时刻时转过的角度为:

[0161]

θ

t

=ω

bs

t

[0162][0163]

其中,ns为丝杠旋转速度(rpm);ω

bs

为滚珠球心绕丝杠旋转的角速度。

[0164]

进一步的,前述的0号滚珠继续转动,旋转角度θ

t

等于一个滚珠夹角θ时,n+1号滚

珠会填补入0号滚珠原来的位置。若将n+1号滚珠假设为新的0号滚珠,则此时承载滚道中各滚珠径向弹性回复力f

ni

的方向恰好与前述0号滚珠的状态完全相同。

[0165]

进而可知,每当螺母的承载滚道中的滚珠转过一个滚珠夹角θ,各滚珠的f

ni

的方向都会回到前述0号滚珠的状态时的方向,形成周期运动。在本实施方式中,定义这个周期为滚珠通过周期tb,其可表示为:

[0166][0167]

进一步的,即可将前述的优化结果转化为任意时刻下f

x

、fy与f

ni

的真实对应关系,其表示为:

[0168][0169][0170]

根据本发明的一种实施方式,基于前述所获得的任意时刻下f

x

、fy与f

ni

的真实对应关系可知,其中所包含的滚珠所受径向弹性回复力f

ni

,滚珠在进入和离开反向器所受径向弹性回复力f

nen

和f

nex

均是径向动力学模型中的关键量,需要进一步对其解算,以获得相应的求解公式。在本实施方式中,对螺母中滚珠在静态和动态时的受力状态进行解算,并根据获得的解算结果,对径向动力学模型进一步完善。

[0171]

首先,对螺母中滚珠在静态的受力状态进行解算;其中。依据赫兹接触理论,滚珠丝杠副中滚珠所受预紧载荷q

p

与滚珠由于预紧力影响所产生变形δ

p

的对应关系为:

[0172]qp

=knδ

p3/2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0173]

式中,kn为赫兹接触刚度。

[0174]

为实现对公式(10)的解算,需要分别对滚珠与丝杠滚道以及滚珠与螺母滚道的主曲率之和∑ρ

bs

、∑ρ

bn

进行求解。参见图7所示,基于单个滚珠承载时,预紧力与滚珠变形量的关系可知,滚珠与丝杠滚道的主曲率之和为:

[0175][0176]

滚珠与螺母滚道的主曲率之和为:

[0177][0178]

其中,rs、rn分别为丝杠和螺母滚道的曲率半径,β为接触角;

[0179]

进一步的,赫兹接触刚度表示为:

[0180][0181]

其中,k

bs

、k

bn

分别为滚珠与丝杠、滚珠与螺母的赫兹接触刚度,ν1、ν2、ν3分别为滚珠、丝杠、螺母的泊松比,e1、e2、e3分别为滚珠、丝杠、螺母的杨氏弹性模量,此处假设螺母与丝杠材质一致,即ν2=ν3、e2=e3。

[0182]

进一步参见图7所示,螺母所受轴向力f

p

与滚珠所受预紧载荷q

p

之间具有相关性,同时结合公式(10)可获得螺母中滚珠在静态的受力状态下,螺母所受轴向力f

p

与滚珠由于预紧力影响所产生的变形δ

p

之间的对应关系,并表示为:

[0183]fp

=nknδ

p3/2

sinβcosγ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0184]

式中,n为初始承载滚珠数量,在滚珠充满滚道的前提下可由滚珠承载圈数ns和相邻滚珠夹角θ求出。

[0185]

其次,对螺母中滚珠在动态的受力状态进行解算;其中。基于前述的现有文献“mengtao xu,hongzhuang zhang,zhendong liu,et al.a time-dependent dynamic model for ball passage vibration analysis of recirculation ball screw mechanism[j].mechanical systems and signal processing,2021,157:107632.”,在具有预紧力的前提下,单个滚珠承载时螺母轴向受力fa与螺母轴向位移之间的对应关系表示为:

[0186][0187]

式中,l

p

为仅有预紧力作用时,螺母滚道曲率中心与丝杠滚道曲率中心之间的距离,可通过公式l

p

=rs+r

n-ds+δ

p

求解;rs、rn分别为丝杠滚道和螺母滚道曲率半径;la为轴向力作用后,螺母滚道曲率中心与丝杠滚道曲率中心之间的距离;δa表示螺母产生的位移;β为初始接触角;βa为轴向力作用后的接触角;γ为丝杠以及螺母滚道的螺旋升角。

[0188]

在本实施方式中,假设螺母中的所有滚珠均匀承受轴向预紧力,进而,结合公式(12)可知,公式(13)中,滚珠受预紧力影响所产生的变形δ

p

可通过如下公式求出:

[0189][0190]

参见图8所示,当螺母运动过程中第i个滚珠承载时,滚珠的径向弹性回复力f

ni

与滚珠径向变形δ

ni

之前的对应关系可基于公式(13)获得,具体表示为:

[0191][0192]

由公式(15)可知,滚珠的径向弹性回复力f

ni

与滚珠径向变形δ

ni

之前的对应关系中,滚珠径向变形δ

ni

为其中的一个重要量。为此,参见图9所示,在进行受力分析的同时,对滚珠的径向变形作相应求解。

[0193]

参见图9(a)中所示,螺母在两个径向方向上(x方向和y方向)的位移在第i个滚珠承载方向上的投影为:

[0194]

δ

x

=|x|sin(θa+θ

pr

+ω

bs

mod(t,tb)+iθ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0195]

δy=|y|cos(θa+θ

pr

+ω

bs

mod(t,tb)+iθ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(17)

[0196]

基于公式(16)和(17)即可获得滚珠径向变形δ

ni

的求解公式为:

[0197][0198]

在本实施方式中,假设滚珠丝杠螺母副中丝杠位置固定,不产生位移。参见图9(b)所示,当螺母分别向x轴、y轴负方向产生较大位移时,处于左下方滚道中承载的滚珠由于预紧力产生的弹性变形会全部释放,进而脱离与滚道的接触,脱离承载。所以在对螺母中各滚珠所受径向弹性回复力f

ni

进行计算时,就需要区分承载滚珠和非承载滚珠,将非承载滚珠的f

ni

置为零再进行计算。

[0199]

因此,结合公式(15),可将滚珠的径向弹性回复力f

ni

改写为:

[0200][0201]

与上述的滚珠的径向弹性回复力f

ni

求解方法相似的,将处于进出反向器阶段的滚珠径向弹性回复力f

nen

、f

nex

也可以通过上述方法进行分析,其求解公式为:

[0202][0203][0204]

其中,δ

nen

、δ

nex

分别为进入和离开反向器滚珠的径向弹性变形量。

[0205]

由于在滚珠丝杠螺母副正常运行时,螺母并不会发生转动,进而螺母中反向器滚道的开始和结束位置与y轴之间的夹角是恒定的,因此,滚珠进入和离开反向器滚珠的径向弹性变形量δ

nen

和δ

nex

可直接通过以下公式求解,其分别表示为:

[0206][0207][0208]

其中,δ

ren

和δ

rex

分别表示进/出反向器时滚珠变形量与完全承载时滚珠变形量的差值。

[0209]

需要注意的是,在反向器与承载滚道的相连接的过渡阶段,由于滚珠的实际变形量是小于完全进入承载滚道的滚珠变形量的,进而,在对过渡阶段的滚珠变形量进行计算时,需要减去这多出的一部分,即式(22)中减去的δ

ren

和式(23)中减去的δ

rex

。在本实施方式中,δ

ren

和δ

rex

的求解方法在前述的现有文献“mengtao xu,hongzhuang zhang,zhendong liu,et al.atime-dependent dynamic model for ball passage vibration analysis of recirculation ball screw mechanism[j].mechanical systems and signal processing,2021,157:107632.”,中已经给出,在此不再赘述。

[0210]

由于机电作动器特定的工作环境,执行机构往往需要进行频繁地换向、启停、变速,或是担负较大的载荷,因此,ema中滚珠丝杠机构也比较容易发生故障。ema中滚珠丝杠螺母副主要有部分卡堵、剥落、裂纹、间隙等故障形式,每种故障形式都会对ema的正常功能、精度和噪声产生很大影响。在本方案中主要选取其中的滚珠螺母裂纹故障植入所建模型中。

[0211]

针对在所建动力学模型中进行故障植入,本发明进一步额外提出如下假设:

[0212]

(1)螺母中仅有一处发生裂纹故障;

[0213]

(2)故障发生后阻尼不发生改变;

[0214]

(3)故障裂纹深度足够大,使得滚珠仅接触故障两端,而不接触故障底部;

[0215]

(4)故障裂纹的宽度小于滚珠直径。

[0216]

根据本发明的一种实施方式,步骤s2中,在径向动力学模型中引入裂纹故障的步骤中,获得具有裂纹故障的径向动力学模型,其表示为:

[0217][0218]

其中,f

xf

、f

yf

分别表示螺母中有故障存在时在x方向和y方向所受径向力。

[0219]

如图10所示,在本实施方式中,假设螺母承载滚道区域产生宽度为b,深度为h的裂纹故障,故障中心线与y轴的夹角为θ

af

,在滚珠转动过程中不随时间发生变化。由于在工程实际中,裂纹故障的深度通常远大于宽度,因此,假设裂纹深度h足够大,使得滚珠仅与故障两端的边缘线发生接触,而不接触故障底部。

[0220]

在本实施方式中,假设故障发生后滚珠丝杠副的阻尼不发生改变,则故障状态下滚珠丝杠副的运动方程与正常状态下没有区别,进而,将滚珠通过故障时螺母在x方向和y方向所受径向力f

xf

、f

yf

带入正常状态下的径向动力学模型即可获得故障状态下的径向动力学模型。可见,滚珠通过故障时螺母在x方向和y方向所受径向力f

xf

、f

yf

为故障状态下的径向动力学模型中的关键量。为此,结合附图对滚珠通过故障时螺母在x方向和y方向所受径向力f

xf

、f

yf

的求解过程作进一步详细说明。

[0221]

如图11所示,滚珠到达故障前边缘时,由于承载滚道出现空缺,因此滚珠将会绕a

点向前做圆周运动。与此同时,随着滚珠逐渐进入裂纹所造成的空隙中,滚珠的弹性变形量和弹性回复力也随之逐渐减小,即滚珠处于“去应力过程”。当滚珠球心到达裂纹故障的中心线的瞬间,滚珠接触故障后边缘,并对该点产生较大的冲击。之后,滚珠脱离与a点的接触,重新进入承载滚道,滚珠的弹性变形量和弹性回复力增大,即滚珠处于“再应力过程”。

[0222]

在本实施方式中,假设裂纹故障宽度b小于滚珠直径,因此同一时间通过故障的滚珠只能有一个。判断滚珠是否通过故障位置的依据为:

[0223][0224]

其中,θf=2arcsin(bcosγ/ds)为裂纹在丝杠节圆上所对应的弧度。

[0225]

在本实施方式中,设以方便后续对滚珠通过裂纹故障时的角度进行计算。

[0226]

结合图11和图12所示,设滚珠经过裂纹故障时弹性变形的释放量为δf,则滚珠接触到a点的瞬间,δf=0。在滚珠的去应力过程中,δf随(θ

fs

+θ

fb

)的增大而非线性地增大,参见图12所示。其中,θ

fs

表示从滚珠接触a点开始,滚珠球心绕丝杠中心转过的角度,θ

fb

表示从滚珠接触a点开始,滚珠球心绕a点转过的角度。由此,δf的求解公式为:

[0227][0228]

结合图11和图12所示,当滚珠接触到b点,即滚珠球心到达故障中心线时,满足:

[0229][0230]

当δf达到最大值去应力过程结束。

[0231]

由上可知,通过故障时滚珠在x和y方向上所发生的变形δ

xf

和δ

xf

分别为:

[0232][0233][0234]

进一步的,将前述过程求解得到的δf、δ

xf

、δ

yf

代入式(18)中可得滚珠通过裂纹故障时滚珠弹性变形量δ

nf

的求解公式如下:

[0235][0236]

进一步的,获得滚珠通过裂纹故障时所受径向弹性回复力f

nf

的求解公式为:

[0237]

[0238]

结合图11和图13所示,当滚珠中心通过故障中心线后,便进入了“再应力阶段”。首先滚珠会对故障后边缘产生冲击,参见图13所示,冲击结束后,滚珠将会再以b点为圆心继续向前做圆周运动,并且滚珠变形量逐渐增大,回到正常承载滚道。

[0239]

在滚珠的冲击完成后,滚珠在b点的冲击速度vf将会衰减至0。依据动量定理,滚珠对螺母故障边缘的冲击作用力ff可以通过如下公式求解:

[0240][0241]

其中,mb为滚珠质量,为故障冲击时间,其实质为滚珠脱离故障接触所用时间。

[0242]

在本实施方式中,vf的方向沿b点与滚珠球心o2的连线,其求解公式如下:

[0243][0244]

其中θb为故障裂纹在滚珠外圆上所对应的弧度。

[0245]

在本实施方式中,在滚珠继续绕b点做圆周运动时,滚珠所受弹性回复力f

nf

逐渐恢复到正常承载时的状态,此时f

nf

与δ

nf

去应力过程中的求解方法相同,只是滚珠通过故障时的弹性变形释放量δf略微不同,由此可得:

[0246][0247]

进一步的,再结合公式(8)、公式(9)以及公式(29),滚珠通过故障时螺母所受径向力f

xf

、f

yf

的求解公式如下:

[0248][0249][0250]

需要注意的是,由于滚珠通过裂纹故障时所受力发生了变化,因此,在基于故障状

态的径向力动力模型进行仿真计算时,即对螺母所受径向力f

x

、fy进行求解时,需要把通过故障点时的f

nf

单独列出考虑,而在正常承载滚珠f

ni

的累加中,需要将通过故障的滚珠移除,以避免重复计算。进而,在基于故障状态的径向力动力模型进行仿真计算时,假设裂纹故障发生在螺母滚道的第n

sf

圈,则公式(33)和公式(34)中的即是第i个滚珠没有通过故障区域的判别条件。

[0251]

根据本发明的一种实施方式,步骤s3中,在滚珠丝杠螺母副正常状态下和故障状态下的动力学模型建立完成后,采用五阶龙格-库塔法对其进行求解,分别仿真出滚珠丝杠螺母副在正常和故障状态下的位移和加速度响应信号。在本实施方式中,考虑到实验台能够达到的转速,仿真时所用丝杠转速为30-420rpm,以30rpm为间隔递增。为保证各个转速下都能有足够长的样本数据(例如,5个丝杠转动周期以上),仿真时长设置为10s。同时,为了兼顾计算效率和数据的保真性,可设置丝杠转速为300rpm,仿真的步长为4.8828

×

10-5

s而仿真时长设置为10s。

[0252]

在本实施方式中,为进一步详细说明本方案在正常状态和故障状态下动力学模型的仿真结果,具体的,采用了tbi motion公司生产的sfv2505滚珠螺母以及配套的丝杠,因此仿真模型中的各项参数也参考sfv2505滚珠螺母进行设置,以便后续进行实验验证,其主要参数如表1所示。

[0253][0254][0255]

表1

[0256]

在本实施方式中,采用表1中的数据进行正常状态下径向动力学模型的仿真,并获得相应的仿真结果,参见图14所示。具体的,在丝杠转速为30rpm,轴向预紧力为100n,且未发生故障的情况下采集x、y两个径向方向上螺母的位移响应以及加速度响应。在丝杠转速为30rpm时,滚珠通过周期t0=0.1488s。从x,y两方向的位移响应图可以看出,在滚珠丝杠副正常运行时的一个滚珠通过周期(t0)内,存在两次阶跃响应,分别对应着滚珠进入反向

器和离开反向器时所造成的冲击振动。而在两次阶跃响应之间,由于承载载荷的滚珠一直在绕丝杠中心转动,螺母所受合外力在x,y两个方向上的投影也会随着滚珠的转动而发生细微的变化,而且这种变化实质上并不是线性的,只是由于力的变化幅度很小,因此位移的变化可以近似看作为线性变化。正如图14中所展示的那样,在两次阶跃响应之间的间隔中,螺母的位移以一种近似线性的形式在发生变化。

[0257]

另外,在x,y两方向的加速度响应图中,与位移响应图一样,也可以在对应的时间点上看到相应的冲击尖峰,而且这些冲击尖峰的幅值与位移的变化幅度是相互对应的。在仿真前的参数设置中,将螺母安装角度(θa)的值设置为了0,这也就意味着滚珠螺母中反向器的安装位置与图5所展示的一致。而经过计算,反向器滚道开始/结束处与y轴的夹角(θ

pr

)为36

°

,因此滚珠对反向器产生冲击的方向是更加靠近y轴的。再加上由于重力作用的原因,y方向上的预载荷(f

y0

)是大于x方向的,y方向上的滚珠的弹性变形量也较大,因此在y方向上,滚珠在进出反向器时所造成的冲击也会更大。这一点我们在仿真结果中也可以看出,y方向上加速度的幅值以及位移的变化幅度都要远大于x方向的,这一点即证明了本文所建模型能够一定程度地反映滚珠丝杠副中的一些动态特性,也可以作为如何选择实验装置上传感器安装位置的依据。

[0258]

如图15所示,在本实施方式中,进一步在采用丝杠转速分别为30,60,90rpm,轴向预紧力为100n,且未发生故障的情况下,采集了x、y两个方向上的加速度响应及其频谱。通过比较分析可知,若只简单地对仿真信号做快速傅里叶变换,得到的频谱会在较高的频段(383.2hz左右)产生较大的频率尖峰,并附带有较多的边频带,且频率尖峰的位置与丝杠的转速无关(如图15(c),(d)所示)。经判断此频率应为滚珠丝杠系统的固有频率,可见位于较低频段的滚珠通过频率,完全被固有频率成分所掩盖。因此仅采用fft方法是无法满足本文的研究需要的。

[0259]

为了较为真实地保留系统原有的振动特性,进一步额外采用了包络分析方法以捕捉滚珠通过频率。参见图16所示,在本实施方式中,获取丝杠转速为90rpm,轴向预紧力为100n,且未发生故障的情况下,x、y两个方向上的加速度响应及其包络谱。在图16(a),(b)中,处于上面部分的图像即为加速度信号的包络信号,再对包络信号做fft即可得到以滚珠通过频率为主的加速度包络谱,如图15(c),(d)所示。经理论计算,当丝杠转速为90rpm时,滚珠的通过频率应为20.16hz左右,这与包络谱中第一个尖峰所对应的频率值是相对应的,但我们可以从包络谱中发现,滚珠通过频率的二倍频和三倍频处也存在较大的幅值尖峰,这是因为在同一滚珠通过频率内,存在两次冲击(进入和离开反向器),而这两次冲击之间的时间间隔与12t0或13t0相近。从而导致在频谱中滚珠通过频率的二倍频和三倍频处的幅值有所上升。

[0260]

参见图17所示,上述现象在丝杠转速为30rpm时最为明显。当丝杠转速为30rpm时,滚珠通过周期为0.1488s,而此时两次冲击之间的时间间隔约为0.0508s,几乎与相等,这就导致包络谱中滚珠通过频率的三倍频处幅值明显增加,甚至超出一倍频处许多。

[0261]

如图18所示,当丝杠转速增大至420rpm时,由于此时滚珠通过频率较大,导致两次冲击的间隔被系统的阻尼振荡所掩盖,最终导致包络谱中滚珠通过频率的二、三倍频处幅值有所减小。而且由于此时转速较大,导致包络谱中低频段的部分出现了一些细小的频率成分。

[0262]

综上所述,本文所建立正常状态下滚珠丝杠副动力学模型可以较为真实地反映出滚珠丝杠副中滚珠进出反向器时所造成的冲击振动,以及其在螺母x,y方向上的位移时域信号,加速度时域信号,频谱和包络谱中的具体表现,为滚珠丝杠副动态特性的研究提供了一定的参考。

[0263]

在本实施方式中,为了方便与正常模型的仿真结果以及后续的实验结果进行比对,故障状态下的径向动力学模型在仿真时所设置的各项基本参数与表1中的基本相同,模型中所植入裂纹故障的各项参数也均在表1中一一列出。具体的,参见图19所示,以丝杠转速为30rpm,轴向预紧力为100n,且螺母发生裂纹故障的情况下进行故障状态的仿真,并获得x、y两个径向方向上螺母的位移响应以及加速度响应,从图中可以明显地看出,在滚珠进/出反向器的两次冲击之间,还有一处额外的冲击,此即为滚珠通过裂纹故障时引发的冲击。本文在进行仿真时将故障的发生角度θ

af

设置为π,即沿y轴负方向,这是为了与后续实验验证时所采用的故障螺母保持一致。而当θ

af

=π时,滚珠通过故障位置时会对y方向产生较大的冲击力,而在x方向上则仅会在滚珠接触故障后边缘时才会产生一定的冲击力,而其余时间对于x方向的作用力很小,而这一现象在x,y的位移响应中也可以找到具体的体现。在y方向上,故障信号与滚珠进出反向其的冲击信号在波形上基本一致;但在x方向上,故障信号的波形表现为:先出现一次较为尖锐的冲击,随后的波形较为平缓,这也比较符合上文中的理论分析。

[0264]

再进一步采取与前述正常状态下模型仿真信号相似的包络谱分析方法,其结果如图20(a)(b)(c)(d)所示。由于故障发生后,同一滚珠通过周期内的冲击次数变为三次,因此在将正常信号的包络谱与故障信号的进行对比时可以发现,故障信号包络谱中滚珠通过频率的三倍频处幅值有明显增长。而由于参数设置原因,故障对于y方向的影响要大一些,因此图20中y方向的三倍频幅值增长现象要比x方向明显很多。

[0265]

由于故障发生位置与x轴较远,故障冲击对于x方向的影响较小,因此当丝杠转速不断提升时,在x方向上,故障在包络谱中仅表现为各个倍频处的幅值增加,而上文中所提到的三倍频处幅值明显上升的形象则变得越来越不明显,如图21(a)(c)(e)(g)所示。但在y方向上,无论是在较低的转速(90,180rpm),还是较高转速(390,420rpm)下的包络谱中,都可以在滚珠通过频率的三倍频,以及6倍频、9倍频等处发现明显的幅值升高现象。综上所述,由本文所建立模型的仿真结果可总结得出:当滚珠螺母中发生裂纹故障时,在螺母加速度响应包络谱中三倍滚珠通过频率的位置将产生较大的幅值增加现象,而且故障发生位置与y轴(也可以是x轴)越接近,这种现象越明显。

[0266]

为进一步说明本发明的技术效果,结合滚珠丝杠螺母副的实物进行了实验验证。

[0267]

在本实施方式中,采用前述的tbi公司生产的sfv2505滚珠螺母以及配套的丝杠,而驱动滚珠丝杠副进行运动的是西门子公司1fl6042-2af2x型电机,具体的实验设备如图22所示。

[0268]

由于在实验中所使用的螺母故障件的故障发生位置大致位于y轴的负方向上,这种情况下y方向上的故障特征是最明显的,而x方向上的故障特征则基本显现不出来。因此在实验验证中仅选择了y方向上的实验数据进行验证。

[0269]

为了更好地与模型仿真结果进行对比,本文选取了如图22所示三个传感器安装位置。实验中所使用传感器均为扬州英迈克ymc-262a05微型单轴向低阻抗电压输出型加速度

传感器。一号传感器a1用于检测电机输出信号,以获取与电机相关的频率成分,以便后续进行区分。二号传感器a2安装于滚珠螺母支撑座上方,该支撑座主要起到支撑螺母以及添加预载荷的作用,同时也可以模拟实际机电作动器(ema)组件的外壳。二号传感器a2主要用于验证滚珠丝杠副中产生的振动能否经过一些组件传导至壳体之外。三号传感器a3的安装位置在螺母y轴上,沿铅锤方向,即y轴方向安装,且直接与螺母接触。三号传感器所测得振动直接就是滚珠螺母的振动,因此三号传感器所测得数据也是最适合用来验证模型仿真结果的数据。

[0270]

本文采用线切割法在sfv2505滚珠螺母的y轴负方向上植入了宽度为1mm的裂纹故障,并分别采用正常和已植入故障的滚珠螺母进行实验。实验中所使用采集卡为ni公司的ni 9174采集卡,工作模式为iepe模式,采样频率为10.24khz至20.48khz,采样时长统一为10s,在每个丝杠转速下都采集10组数据。

[0271]

如图23所示,在丝杠转速为60rpm的情况下,三个传感器所测得正常和故障信号,并与模型仿真信号进行对比。在图23(c)中可以看出,当未发生故障时,实验信号频谱中滚珠丝杠副所占频率成分基本被噪音所掩盖,虽然仍能够在频谱中找出,但并不是十分明显。但当发生故障时,如图23(d)所示,在频谱中可以观察到三倍滚珠通过频率处的幅值明显上升,这进一步验证了本方案的有效性。同时,还可以从图23(e)、(f)中观察到,安装于螺母支承座上的2号传感器也可以一定程度地采集到滚珠丝杠副特征频率,尤其是故障特征频率。但其也较容易受到电机以及其它噪音源的干扰。

[0272]

结合图24和图25所示,分别采集丝杠转速为180和240rpm时三个传感器所测得正常和故障信号,并与模型仿真信号进行对比。在不同的转速都可以在故障信号中发现三倍滚珠通过频率所对应幅值相对于一倍频的有明显上升。因此从图中可以看出,丝杠转速的提升对于上文中总结的规律并没有影响,这证明了本方案的滚珠丝杠裂纹故障特征可以在不同工况的情况下使用。

[0273]

如图26所示,当丝杠转速进一步升高至420rpm时,此时虽然仍能在故障信号的三倍滚珠通过频率处发现幅值上升现象,但由于转速较高,电机等噪声源的干扰较大,因此故障特征被升高的噪声所掩盖,而在正常的信号中更是难以发现滚珠丝杠特征频率,因此若要将本方案所总结特征运用于较高转速的场合,就还需要辅助以额外的信号处理方法和降噪方法,以凸显滚珠丝杠所占频率成分。

[0274]

上述内容仅为本发明的具体方案的例子,对于其中未详尽描述的设备和结构,应当理解为采取本领域已有的通用设备及通用方法来予以实施。

[0275]

以上所述仅为本发明的一个方案而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1