危化品企业风险可视化方法、系统、电子设备及存储介质与流程

本发明涉及危化品企业风险监测,特别涉及一种危化品企业风险可视化方法、系统、电子设备及存储介质。

背景技术:

1、随着技术的不断发展,危化品企业的生产装置日益大型化、自动化和复杂化,由于危险化学品行业的特殊属性,装置中的原料、产品及辅料大部分都具有易燃、易爆、有毒、有害等特性,而且在生产过程中受到外界因素的影响,存在极大的不安全因素和安全隐患,易造成重大的安全事故,为企业和社会带来巨大的经济损失和社会影响。储罐是危险化学品企业不可缺少的一个重要储存场所,由于存储的物质一般为有毒、易燃或易爆的危险化学品,且存储量较大,因此是危险化学品企业最主要的事故危险场所,一旦发生事故将带来极大的经济影响和社会影响。

2、对危险化学品企业生产装置及罐区开展风险评估工作具有十分重要的意义,全面准确的掌握装置及罐区的风险,能够为事故预防、事故应急处置和减少事故次生灾害提供支撑,通过三维可视化等直观的方式为危险化学品企业生产、管理等相关人员提供装置及罐区风险数据和状态,能够提高人员对装置及罐区的风险认知,对危险点有更全面的认识,有效遏制事故的发生,确保企业安全生产。

3、目前危险化学品企业装置及罐区的风险主要采用危险与可操作性(hazard andoperability,hazop)、安全检查表、预先危险性分析,故障假设等分析方法并形成分析报告,以表格、图片、文档等二维形式进行展示,存下以下几点问题:(1)其表现形式单一,而且二维的图形界面展示的空间信息是非常抽象的,企业相关人员很难准确理解相关风险;(2)装置及罐区风险分析的过程往往是复杂、动态和抽象的,在数量繁多、关系复杂的风险信息面前,二维的分析功能具有一定的局限性;(3)目前倾斜摄影技术采集的装置及罐区三维模型为区域建模,装置及其设备无法分割,且装置及储罐数据无法获取,外围框架漏空、扭曲、消失、断裂现象严重,三角面片数据量巨大,整个建模区域为同一张三角网,对于装置及其设备来说,无法实现面向对象的分析。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的之一在于,提供一种危化品企业风险可视化方法、系统、电子设备及存储介质,从而改善现有技术中危化品企业风险的展示形式单一、信息抽象、不直观的问题。

2、本发明的另一目的在于,提供一种危化品企业风险可视化方法、系统、电子设备及存储介质,从而改善现有技术中危化品企业风险的展示信息的局限性。

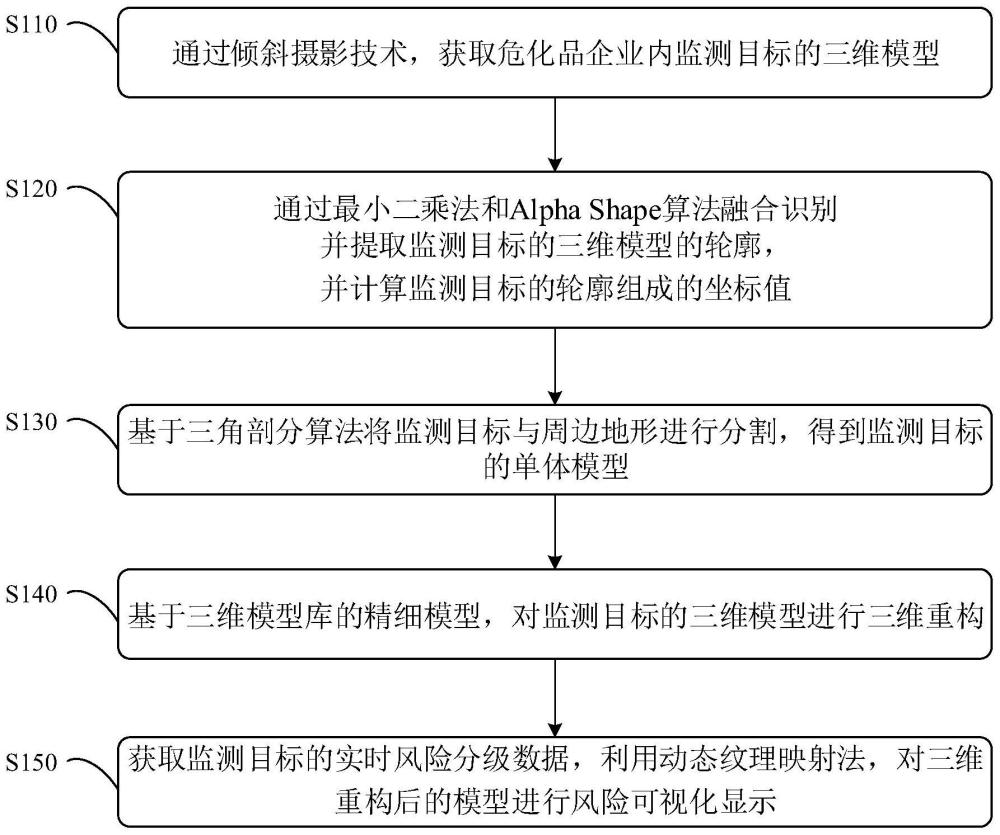

3、为实现上述目的,根据本发明的第一方面,本发明提供了一种危化品企业风险可视化方法,包括如下步骤:

4、s110通过倾斜摄影技术,获取危化品企业内监测目标的三维模型;

5、s120通过最小二乘法和alpha shape算法融合识别并提取监测目标的三维模型的轮廓,并计算监测目标的轮廓组成的坐标值;

6、s130基于三角剖分算法将监测目标与周边地形进行分割,得到监测目标的单体模型;

7、s140基于三维模型库的精细模型,对监测目标的三维模型进行三维重构;以及

8、s150获取监测目标的实时风险分级数据,利用动态纹理映射法,对三维重构后的模型进行风险可视化显示。

9、进一步,上述技术方案中,步骤s120包括:

10、s121采集三维模型的轮廓线上的点集p;

11、s122依次选取点集p中的三个连续的点p1、p2和p3;

12、s123利用最小二乘法为点p1、p2和p3拟合出线段l1;

13、s124分别计算点p1、p2和p3到l1的距离l,如果任意一个点的l值大于或等于阈值d,则将两端的顶点p1和p3保留,舍弃中间的点p2;若所有点的l值均小于阈值d,则进入下一步;

14、s125选取点集p两端的两个点pa和pb为起点向两侧延伸,延伸过程中遇到新的顶点pc;

15、s126计算pc到直线l1的距离,若距离小于阈值d,则将其加入到点集p中,并将其作为新的端点;

16、s127若在上述步骤中有新的点加入到点集p中,则对点集p中所有点利用最小二乘法重新拟合一条直线l2,重复步骤s125;

17、s128判断点集p中任意三点拟合出的线段的长度,若线段长度大于或等于阈值k,则将两端的点保留,舍弃中间的顶点;若小于阈值k,则删除所有的顶点;以及

18、s129遍历点集p,若存在有连续三个顶点未被计算,则从步骤s122开始计算,若不存在,则结束。

19、进一步,上述技术方案中,步骤s129后还包括步骤:利用半径为r的圆在点集p外滚动,滚动一周后圆心的轨迹为监测目标的三维模型的轮廓。

20、进一步,上述技术方案中,半径r为监测目标的轮廓组成中相邻两点之间的平均距离的0.4倍。

21、进一步,上述技术方案中,步骤s130包括:获取监测目标的轮廓组成的坐标值的最小值,计算得到分割多边形;以分割多边形在监测目标的三维模型底部三角面片的投影为分割路径;结合监测目标的轮廓顶点判断,计算其aabb包围盒,利用aabb包围盒求交检测方法,保存相交的三角面片,删除不相交的三角面片;判断三维模型底部三角面片是否在监测目标的投影内,若三维模型底部三角面片在多边形轮廓内,则保存数据;若三维模型底部三角面片不在多边形轮廓内,则扩大范围后使三角面片的顶点落在监测目标轮廓在地面的投影范围内;分析切割线与三角面片的交点,若顶点个数为3个时,则直接保存;若顶点个数大于3个,则需要重新分割;以及对分割后的地形进行纹理映射。

22、进一步,上述技术方案中,步骤s140包括:获取监测目标的单体模型中监测目标的基本信息;根据所获取的监测目标的基本信息,将三维模型库中的三维精细模型匹配监测目标的单体模型,并删除监测目标的三维模型,实现监测目标的三维重构。

23、进一步,上述技术方案中,基本信息包括长度、宽度、高度、结构、纹理和地理坐标。

24、进一步,上述技术方案中,步骤s140还包括:

25、通过3dmax软件对危险化学品企业的常见装置和罐区进行精细建模,生成危化品企业装置和罐区的三维模型库。

26、进一步,上述技术方案中,危险化学品企业的常见装置包括常减压装置、焦化装置和催化裂化装置等;常见罐区包括拱顶罐、内浮顶罐、外浮顶罐和球罐等。

27、进一步,上述技术方案中,步骤s150包括:获取监测目标的实时风险分级数据;将高风险、中风险、一般风险和低风险分别对应为红、橙、黄、蓝四种颜色;以及计算三维重构后的模型的层次包围体,根据所获取的监测目标的实时风险分级数据对监测目标赋予红、橙、黄、蓝四种颜色的高透膜动态纹理。

28、进一步,上述技术方案中,通过全国危险化学品风险监测预警系统中获取监测目标的实时风险分级数据。

29、根据本发明的第二方面,本发明提供了一种危化品企业风险可视化系统,包括:图像获取单元,其用于通过倾斜摄影技术,获取危化品企业内监测目标的三维模型;数据获取单元,其用于获取三维模型库的精细模型和监测目标的实时风险分级数据;数据处理单元,其通过最小二乘法和alpha shape算法融合识别并提取监测目标的三维模型的轮廓,并计算监测目标的轮廓组成的坐标值;基于三角剖分算法将监测目标与周边地形进行分割,得到监测目标的单体模型;基于三维模型库的精细模型,对监测目标的三维模型进行三维重构;以及可视化显示单元,其根据监测目标的实时风险分级数据,利用动态纹理映射法,对三维重构后的模型进行风险可视化显示。

30、根据本发明的第三方面,本发明提供了一种电子设备,其包括:至少一个处理器;以及与至少一个处理器通信连接的存储器;其中,存储器存储有可被至少一个处理器执行的指令,指令被至少一个处理器执行,以使至少一个处理器执行如上述技术方案中任意一项的危化品企业风险可视化方法。

31、根据本发明的第四方面,本发明提供了一种非暂态计算机可读存储介质,非暂态计算机可读存储介质存储有计算机可执行指令,计算机可执行指令用于使计算机执行如上述技术方案中任意一项的危化品企业风险可视化方法。

32、与现有技术相比,本发明具有如下有益效果:

33、1.本发明利用倾斜摄影技术,实现装置及罐区三维模型的数据优化及快速构建,利用特征轮廓检测与识别算法,结合危化品装置和罐区三维模型库,实现装置和罐区的矢量化与精细化建模;将装置、罐区与风险数据进行三维动态标绘,最终实现危险化学品企业装置及罐区风险数据的三维可视化。

34、2.本发明能够弥补传统风险文档、图片等二维显示方式的不足,为危险化学品企业相关人员提供更直观的风险认知和识别工具,提高危险化学品企业安全生产能力。

35、3.现有技术利用倾斜摄影技术实现的装置及储罐三维模型为整体模型,装置和储罐都无法分割,且装置内部数据无法获取,外围框架漏空、扭曲、消失、断裂现象严重,三角面片数据量巨大,可视化渲染效率低,在其上很难开展数据分析等相关功能。本发明通过对装置及储罐轮廓组成的识别,能够实现装置和储罐的快速分割,并结合三维模型库,实现装置和储罐的数据优化和快速重建。

36、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!