用于车轮钢圈智能制造的智能设备控制系统的制作方法

1.本发明涉及一般的控制系统领域,具体涉及用于车轮钢圈智能制造的智能设备控制系统。

背景技术:

2.近年来,汽车数量快速发展,车轮的需求量也逐年增加,而车轮最重要的组成部分就是钢圈,钢圈也叫做轮毂,在汽车长时间的使用的过程中,钢圈的好坏决定着汽车的命运,需要保证钢圈的承载能力与其强度,从而保证汽车正常使用过程中的稳定性和安全性。在钢圈的生产过程中,有比较多的工艺或者成型方式,常见的有熔铸法、挤压成型法和旋压成型法等等,而不管采用哪一种方式进行车轮钢圈制造,工序都复杂多样,一个环节出现问题,对成品的质量都会造成影响。为了保证生产的车轮钢圈的质量,对于车轮钢圈制造过程中的控制是很有必要的。

技术实现要素:

3.为了保证生产的车轮钢圈的质量,本发明的目的在于提供一种用于车轮钢圈智能制造的智能设备控制系统。

4.本发明的一种用于车轮钢圈智能制造的智能设备控制系统的技术方案,包括处理器和存储器,所述处理器执行所述存储器存储的计算机程序,以实现如下步骤:获取目标汽车车轮钢圈的监测数据,所述监测数据包括目标汽车车轮钢圈在旋压前的预热温度、在旋压过程中的进给比和在旋压后的冷却温度;根据所述目标汽车车轮钢圈在旋压前的预热温度计算目标汽车车轮钢圈的预热均一性评价指标;根据所述目标汽车车轮钢圈在旋压过程中的进给比计算目标汽车车轮钢圈的进给比序列;根据所述目标汽车车轮钢圈在旋压后的冷却温度计算目标汽车车轮钢圈的冷却过程的冷却效果评价指标;将目标汽车车轮钢圈的预热均一性评价指标、进给比序列和冷却效果评价指标输入到训练好的lstm网络中,预测目标汽车车轮钢圈的旋压质量评价指标;所述lstm网络的损失为各汽车车轮钢圈样本对应的修正后的损失之和,各汽车车轮钢圈样本对应的修正后的损失为对应汽车车轮钢圈样本的损失与对应汽车车轮钢圈样本的权重之积,各汽车车轮钢圈样本的权重与各汽车车轮钢圈样本所属类别相关;将所述目标汽车车轮钢圈的旋压质量评价指标与质量评价指标阈值进行比较,若所述目标汽车车轮钢圈的旋压质量评价指标小于质量评价指标阈值,则对汽车车轮钢圈的生产过程进行优化控制。

5.进一步的,类别包括质量优秀类别、冷却问题类别、预热问题类别和质量极差类别,质量优秀类别中各汽车车轮钢圈样本的权重>冷却问题类别中各汽车车轮钢圈样本的权重=预热问题类别中各汽车车轮钢圈样本的权重>质量极差类别中各汽车车轮钢圈样本的权重。

6.进一步的,各汽车车轮钢圈样本所属类别是利用k-means聚类方法对各汽车车轮

钢圈样本进行聚类得到的,k=4。

7.进一步的,所述利用k-means聚类方法对各汽车车轮钢圈样本进行聚类,包括:计算任意两汽车车轮钢圈样本的差异性指标,公式如下:其中,a、b为不同的汽车车轮钢圈样本,为汽车车轮钢圈样本a和汽车车轮钢圈样本b的差异性指标;为汽车车轮钢圈样本a的预热均一性评价指标,为汽车车轮钢圈样本b的预热均一性评价指标;为汽车车轮钢圈样本a的冷却效果评价指标,为汽车车轮钢圈样本b的冷却效果评价指标。

8.进一步的,所述根据所述目标汽车车轮钢圈在旋压前的预热温度计算目标汽车车轮钢圈的预热均一性评价指标,包括:利用如下公式计算目标汽车车轮钢圈的预热均一性评价指标:其中,为目标汽车车轮钢圈的预热均一性评价指标,exp()函数为以e为底的指数函数,var表示方差计算,表示预热温度数据集,为预热温度大小修正系数。

9.进一步的,所述则对汽车车轮钢圈的生产过程进行优化控制,包括:判断目标汽车车轮钢圈对应的预热均一性评价指标是否低于预热均一性评价指标阈值,若是,则对预热过程进行优化;判断目标汽车车轮钢圈对应的进给比序列与标准的进给比序列之间的差异是否大于设定差异,若是,则对旋压过程中进给比的控制过程进行优化;判断目标汽车车轮钢圈对应的冷却效果评价指标是否低于冷却效果评价指标阈值,若是,则对冷却过程进行优化。

10.进一步的,在对lstm网络进行训练的过程中,各汽车车轮钢圈样本的标签为对应汽车车轮钢圈样本的旋压质量评价指标,利用如下公式计算各汽车车轮钢圈的旋压质量评价指标:其中,k为某汽车车轮钢圈的旋压质量评价指标,表示生产该汽车车轮钢圈过程中的标准的进给比序列,similarity()函数为余弦相似度函数,abs()函数为求取绝对值函数,h为该汽车车轮钢圈的动平衡指数,g为生产该汽车车轮钢圈过程中的进给比序列。

11.有益效果:本发明根据目标汽车车轮钢圈在旋压前的预热温度、在旋压过程中的进给比和在旋压后的冷却温度实现了对目标汽车车轮钢圈旋压质量评价指标的预测,并在预测得到的旋压质量评价指标低于质量评价指标阈值时对汽车车轮钢圈的生产过程进行优化控制,可以提高后期生产的汽车车轮钢圈的质量;本发明利用练好的lstm网络实现对目标汽车车轮钢圈旋压质量评价指标的预测,可不通过动平衡实验,减少了对汽车车轮钢圈进行动平衡实验的时间。本发明属于生产领域人工智能系统,可应用于智能制造装备产业、工业自动控制系统装置制造产业和智能热处理生产线,可提高生产的汽车车轮钢圈的质量。

附图说明

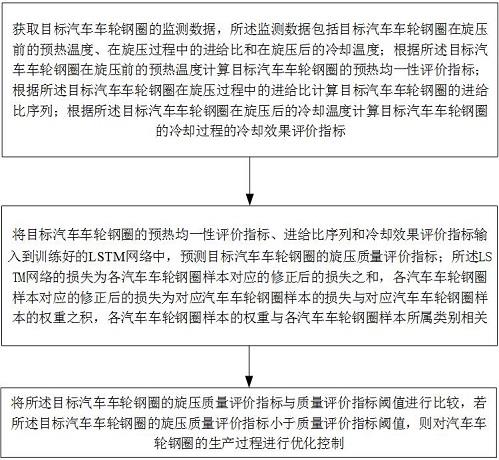

12.图1是本发明的用于车轮钢圈智能制造的智能设备控制方法流程图。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行介绍。

14.本实施例研究的是通过旋压成型方法进行汽车车轮钢圈生产的场景。本实施例的用于车轮钢圈智能制造的智能设备控制系统包括处理器和存储器,所述处理器执行所述存储器存储的计算机程序,以实现用于车轮钢圈智能制造的智能设备控制方法。如图1所示,本实施例的用于车轮钢圈智能制造的智能设备控制方法包括以下步骤:(1)获取目标汽车车轮钢圈的监测数据,所述监测数据包括目标汽车车轮钢圈在旋压前的预热温度、在旋压过程中的进给比和在旋压后的冷却温度;根据所述目标汽车车轮钢圈在旋压前的预热温度计算目标汽车车轮钢圈的预热均一性评价指标;根据所述目标汽车车轮钢圈在旋压过程中的进给比计算目标汽车车轮钢圈的进给比序列;根据所述目标汽车车轮钢圈在旋压后的冷却温度计算目标汽车车轮钢圈的冷却过程的冷却效果评价指标;本实施例的目的是对目标汽车车轮钢圈的生产质量进行评估,并在判定出目标汽车车轮钢圈的生产质量不好时对汽车车轮钢圈生产过程中的参数进行调节。现有技术中对车轮钢圈的生产质量进行评价时一般通过动平衡测试的方法,但是若对生产的所有汽车车轮钢圈都进行动平衡测试会影响汽车车轮钢圈的生产效率,因此,本实施例拟构建一个质量预测模型,能够根据汽车车轮钢圈在旋压前的预热温度、在旋压过程中的进给比和在旋压后的冷却温度预测汽车车轮钢圈的质量,在预测得到的汽车车轮钢圈的质量不好时才进行动平衡测试,在预测得到的汽车车轮钢圈的质量较好时可不进行动平衡测试。

15.为了实现对目标汽车车轮钢圈质量的评估,本实施例获取了目标汽车车轮钢圈的监测数据,包括目标汽车车轮钢圈在旋压前的预热温度、在旋压过程中的进给比和在旋压后的冷却温度,接下来对获取过程进行说明:

①

目标汽车车轮钢圈在旋压前的预热温度;在生产汽车车轮钢圈的过程中,一般对待加工工件(用来制造汽车车轮钢圈)进行旋压操作前,会进行相应的预热处理,在一定程度上减小在旋压过程中因受热不均造成的工件裂开情况,因此将工件温度控制在一定区间内,能够保证生产的汽车车轮钢圈的质量。

16.本实施例使用红外热成像技术对预热后的待加工工件进行温度检测,以确定待加工工件整体的温度分布情况。具体的,将待加工工件侧面等分为10个区域,在每个区域内随机选择一个点为采样点,由此可获得待加工工件的10处温度采样点,这10个温度采样点的构成预热温度数据集。

17.根据获得的预热温度数据集确定目标汽车车轮钢圈的预热均一性评价指标:其中,为目标汽车车轮钢圈的预热均一性评价指标,exp()函数为以e为底的指数函数,var表示方差计算,表示预热温度数据集,为预热温度大小修正系数,的值可在实际应用时自行设定。

18.②

目标汽车车轮钢圈在旋压过程中的进给比;本实施例研究的是利用旋压成型方法进行汽车车轮钢圈生产,在进行旋压过程中,需要控制好进给比大小,进给比一般可以直接由控制中心给出控制。但由于控制延迟和运动阻力等因素,控制信号的输出和实际执行会产生部分误差,因此本实施例通过实际检测旋压过程中的工件旋转量和旋轮移动量来确定目标汽车车轮钢圈实际的进给比g大小,计算公式如下:其中,旋轮移动量和工件旋转量的检测过程为现有技术,此处不再赘述。

19.由于汽车车轮钢圈在生产过程中一般会进行多次的旋压给进过程,不同旋压给进过程对进给比的要求可能存在不同,因此本实施例每进行一个旋压给进过程都计算一个进给比,由此可得目标汽车车轮钢圈在整个生产过程中的进给比序列,其中,表示第1次的旋压给进过程的进给比,表示第2次的旋压给进过程的进给比,表示第i次的旋压给进过程的进给比,i为汽车车轮钢圈生产过程包括的旋压给进过程的次数。

20.③

目标汽车车轮钢圈在旋压后的冷却温度。

21.本实施例还对目标汽车车轮钢圈旋压后的冷却过程进行监测,以确定对目标汽车车轮钢圈的冷却效果。冷却过程中如果出现冷却不够的情况,对应的汽车车轮钢圈会出现鳞状剥离现象,因此,本实施例使用红外热成像技术对冷却过程中的温度进行监测。具体的,本实施例选取目标汽车车轮钢圈上多个固定位置作为温度采样点,本实施例每10秒进行依一次采样,将每次采样得到的上述固定位置对应的温度数据集记为冷却温度集,根据每次采样对应的冷却温度集计算每次采样对应的冷却温度均一性指标,计算公式如下:其中,为某次采样对应的冷却温度均一性指标,为该次采样对应的冷却温度集,为冷却温度大小修正系数,的值可在实际应用时自行设定。

22.本实施例的冷却过程包括多个采样时刻,每个采样时刻可以得到一个对应的冷却温度均一性指标,那么本实施例可以得到多个冷却温度均一性指标,将这些冷却温度均一性指标构成的数据集记为。根据得到的冷却过程中各采样时刻对应的冷却温度均一性指标计算冷却过程的冷却效果评价指标,公式如下:其中,l为目标汽车车轮钢圈的冷却过程的冷却效果评价指标,mean()函数为均值函数,用于求取数据集中的平均值大小;range()函数为极差函数,用于求取数据集中的极差大小。l越小,说明冷却过程中的冷却温度越不均匀,目标汽车车轮钢圈的质量越可能出现问题。

23.至此,本实施例获取了目标汽车车轮钢圈的预热均一性评价指标、进给比序列和冷却效果评价指标。

24.(2)将目标汽车车轮钢圈的预热均一性评价指标、进给比序列和冷却效果评价指标输入到训练好的lstm网络中,预测目标汽车车轮钢圈的旋压质量评价指标;所述lstm网

络的损失为各汽车车轮钢圈样本对应的修正后的损失之和,各汽车车轮钢圈样本对应的修正后的损失为对应汽车车轮钢圈样本的损失与对应汽车车轮钢圈样本的权重之积,各汽车车轮钢圈样本的权重与各汽车车轮钢圈样本所属类别相关;本实施例对lstm网络的训练过程包括多个训练样本,lstm网络的输入为各训练样本的相关数据构成的序列,相关数据指预热均一性评价指标、进给比序列和冷却效果评价指标。训练过程中,对每个训练样本,即每个汽车车轮钢圈样本对应的损失分配一个权重,每个汽车车轮钢圈样本对应的权重与该汽车车轮钢圈样本所属类别有关,lstm网络的损失,其中,为第i个汽车车轮钢圈样本对应的均方差损失,为第i个汽车车轮钢圈样本对应的权重,loss为lstm网络的损失。

25.若某汽车车轮钢圈样本所属类别为质量优秀类别,那么该汽车车轮钢圈样本对应的权重为j1;若某汽车车轮钢圈样本所属类别为预热问题类别,那么该汽车车轮钢圈样本对应的权重为j2;若某汽车车轮钢圈样本所属类别为冷却问题类别,那么该汽车车轮钢圈样本对应的权重为j3;若某汽车车轮钢圈样本所属类别为质量极差类别,那么该汽车车轮钢圈样本对应的权重为j4。本实施例中j1>j2=j3>j4。各汽车车轮钢圈样本对应的权重与其所属类别有关,接下来对判断各汽车车轮钢圈样本所属类别的过程进行说明:

①

获取各汽车车轮钢圈样本对应的预热均一性评价指标和冷却效果评价指标;本实施例的步骤(1)已经对获取目标汽车车轮钢圈的预热均一性评价指标和冷却效果评价指标过程进行了说明,而获取各汽车车轮钢圈样本对应的预热均一性评价指标和冷却效果评价指标过程与上述获取过程相同,此处不再赘述。

26.②

根据各汽车车轮钢圈样本对应的预热均一性评价指标和冷却效果评价指标对各汽车车轮钢圈样本进行分类。

27.汽车车轮钢圈生产过程中温度的控制对钢圈的质量有很大影响,当两汽车车轮钢圈预热过程和冷却过程差异较大时,两汽车车轮钢圈的质量差异也越大。因此,本实施例根据各汽车车轮钢圈样本对应的温度信息的差异性对各汽车车轮钢圈样本进行了分类。具体的,本实施例根据任意两汽车车轮钢圈样本的预热均一性评价指标和冷却效果评价指标对两汽车车轮钢圈样本的差异性指标进行计算,公式如下:其中,a、b为不同的汽车车轮钢圈样本,为汽车车轮钢圈样本a和汽车车轮钢圈样本b的差异性指标;为汽车车轮钢圈样本a的预热均一性评价指标,为汽车车轮钢圈样本b的预热均一性评价指标;为汽车车轮钢圈样本a的冷却效果评价指标,为汽车车轮钢圈样本b的冷却效果评价指标。

28.计算得到了任意两汽车车轮钢圈样本之间的差异性指标之后,将任意两汽车车轮钢圈样本之间的差异性指标作为对应两汽车车轮钢圈样本之间的差异距离,使用k-means聚类方式对所有的汽车车轮钢圈样本进行聚类。本实施例中设定k-means聚类的k值为4,以此将不同状态的钢圈分为4类。k-means聚类方法为现有技术,此处不再赘述。

29.本实施例中将所有的汽车车轮钢圈样本分为4类,分别为:第一类为汽车车轮钢圈样本的预热均一性评价指标和冷却效果评价指标均较大

的类别,该类别对应的预热过程和冷却过程中对温度的控制均较好,相应的生产的汽车车轮钢圈的质量也较好;本实施例将该类别记为质量优秀类别,设置该类别中各汽车车轮钢圈在lstm网络训练过程中对应的权重j1=1;第二类为汽车车轮钢圈样本的预热均一性评价指标较大,而冷却效果评价指标较小的类别,该类别对应的预热过程中对温度的控制较好,但是对应的冷却过程中对温度的控制较差,将该类别记为冷却问题类别,设置该类别中各汽车车轮钢圈在lstm网络训练过程中对应的权重j2=2.5;第三类为汽车车轮钢圈样本的预热均一性评价指标较小,而冷却效果评价指标较大的类别,该类别对应的预热过程中对温度的控制较差,但是对应的冷却过程中对温度的控制较好,将该类别记为预热问题类别,设置该类别中各汽车车轮钢圈在lstm网络训练过程中对应的权重j2=2.5;第四类为汽车车轮钢圈样本的预热均一性评价指标和冷却效果评价指标均较小的类别,该类别对应的预热过程和冷却过程中对温度的控制均较差,相应的生产的汽车车轮钢圈的质量也较差;本实施例将该类别记为质量极差类别,设置该类别中各汽车车轮钢圈在lstm网络训练过程中对应的权重j4=4。

30.本实施例中j1>j2=j3>j4,这样分配不同的权重的目的是:在后续训练lstm网络模型时,更注重于异常样本(即质量较差的汽车车轮钢圈)的训练,使lstm网络模型更容易学习到异常样本的特征,以后续更好地实现对目标汽车车轮钢圈的质量预测。

31.另外,本实施例对lstm网络进行训练时,需要给每个汽车车轮钢圈样本打标签,实现对lstm网络的有监督学习,标签对应的是该汽车车轮钢圈样本的质量。本实施例通过汽车车轮钢圈样本旋压过程中的进给比序列和成型后进行动平衡测试的钢圈动平衡指数来衡量汽车车轮钢圈质量,接下来先对汽车车轮钢圈成型后进行动平衡测试的钢圈动平衡指数的获取过程进行说明:汽车车轮钢圈的动平衡测试是为了测试汽车车轮钢圈的动平衡是否出现了偏差,具体的,使用动平衡检测仪对成型后的汽车车轮钢圈进行动平衡检测,汽车车轮钢圈的不平衡量h可直接根据动平衡检测仪得到,不平衡量h越大,说明汽车车轮钢圈的平衡性能越差;本实施例利用不平衡量计算动平衡指数的公式如下:其中,cos为余弦函数,tanh()为双曲正切函数,h为动平衡指数,h越大,汽车车轮钢圈的平衡性能越好。

32.通过上述过程,可以获得各汽车车轮钢圈的动平衡指数。在得到了各汽车车轮钢圈的动平衡指数后,本实施例结合各汽车车轮钢圈的进给比序列对各汽车车轮钢圈的旋压质量进行衡量,公式如下:其中,k为某汽车车轮钢圈的旋压质量评价指标,表示生产该汽车车轮钢圈过程中的标准的进给比序列,similarity()函数为余弦相似度函数,abs()函数为求取绝对值函数,h为该汽车车轮钢圈的动平衡指数,g为生产该汽车车轮钢圈过程中的进给比序列。

当某汽车车轮钢圈的进给比序列与标准的进给比序列越相符、动平衡指数h越大时,生产的汽车车轮钢圈的旋压质量越好。

33.在得到了各汽车车轮钢圈样本的旋压质量评价指标后,将汽车车轮钢圈样本对应的预热均一性评价指标、进给比序列和冷却效果评价指标作为训练lstm网络时的输入,将各汽车车轮钢圈样本的旋压质量评价指标作为训练lstm网络时的标签,训练完成后得到训练好的lstm网络,基于该训练好的lstm网络,将目标汽车车轮钢圈的预热均一性评价指标、进给比序列和冷却效果评价指标作为训练好的lstm网络的输入,即可得到目标汽车车轮钢圈的旋压质量评价指标。

34.(3)将所述目标汽车车轮钢圈的旋压质量评价指标与质量评价指标阈值进行比较,若所述目标汽车车轮钢圈的旋压质量评价指标小于质量评价指标阈值,则对汽车车轮钢圈的生产过程进行优化控制。

35.本实施例中将基于训练好的lstm得到的目标汽车车轮钢圈的旋压质量评价指标与质量评价指标阈值进行比较,如果目标汽车车轮钢圈的旋压质量评价指标不小于质量评价指标阈值,则判定目标汽车车轮钢圈对应的生产过程合格,可不再进行动平衡修正。如果目标汽车车轮钢圈的旋压质量评价指标小于质量评价指标阈值,则判定目标汽车车轮钢圈对应的生产过程不合格,生产过程中的某环节存在问题,比如预热阶段的预热问题、旋压过程的进给比控制问题或冷却过程中的冷却问题;此外,还要对目标汽车车轮钢圈进行动平衡修正,以保证目标汽车车轮钢圈质量合格。本实施例中旋压质量评价指标设置为0.8,作为其它实施方式,可在应用时对该值进行调整。

36.当判定目标汽车车轮钢圈对应的生产过程不合格时,对生产过程进行优化控制,具体过程如下:

①

判断目标汽车车轮钢圈对应的预热均一性评价指标是否低于预热均一性评价指标阈值,若是,则判定预热过程存在预热温度不均匀的问题,需要对预热过程进行优化控制,以保证后期生产的汽车车轮钢圈质量合格。本实施例在预热过程中采用喷火枪对待加工工件进行旋转喷火预热,在出现预热不均的问题时,可检查喷火枪的某一喷火口是否出现堵塞或者故障的情况,若有,需要及时对喷火枪检查维修。本实施例中预热均一性评价指标阈值为0.9,作为其他实施方式,可在应用时自行设定。

37.②

判断目标汽车车轮钢圈对应的进给比序列是否与标准的进给比序列存在较大差异,若是,则说明旋压过程中对进给比的控制出现问题,需要对旋压过程中进给比的控制过程进行优化。

38.本实施例利用如下公式计算目标汽车车轮钢圈对应的进给比序列与标准的进给比序列之间存在的差异,公式如下:其中,r为目标汽车车轮钢圈对应的进给比序列与标准的进给比序列之间的差异值,当r大于0.2时,判定目标汽车车轮钢圈对应的进给比序列与标准的进给比序列存在较大差异。

39.在实际旋压过程中,由于机械存在部分损耗磨损等情况,进给比大小会与控制信

号发出的有一定的差异,为了弥补该差异,提高旋压质量,需不断优化实际的进给比控制信号,以减少实际进给比与标准进给比的差距。本实施例中采用如下公式确定目标汽车车轮钢圈对应的进给比序列中各元素对应的修正后的进给比大小:其中,sign()函数为符号函数,表示目标汽车车轮钢圈对应的进给比序列中第i个元素对应的控制信号对应的进给比,表示目标汽车车轮钢圈对应的进给比序列中第j个元素对应的控制信号对应的进给比,表示目标汽车车轮钢圈对应的进给比序列中第i个元素对应的修正后的进给比,表示目标汽车车轮钢圈对应的进给比序列中第j个元素对应的进给比,表示目标汽车车轮钢圈对应的进给比序列中第i个元素对应的进给比。为膨胀修正系数,,即r越大,修正越激进;r越小,修正越保守。

40.按照上述公式计算每个旋压给进过程对应的修正后的进给比,并按照修正后的进给比对后期的生产进行优化控制;若后期生产的汽车车轮钢圈还不能够满足质量合格的要求,且还是由于旋压过程中的原因,那么可按照上述公式再次对进给比进行优化即可。

41.③

判断目标汽车车轮钢圈对应的冷却效果评价指标是否低于冷却效果评价指标阈值,若是,则判定冷却过程存在冷却不均的问题,需要对冷却过程进行优化控制,以保证后期生产的汽车车轮质量合格。本实施例在冷却过程中采用风冷的冷却方式,在出现冷却不均匀的问题时,可对风道进行调整,以保证冷却的均匀性。本实施例中冷却效果评价指标阈值为0.9,作为其他实施方式,可在应用时自行设定。

42.本实施例根据目标汽车车轮钢圈在旋压前的预热温度、在旋压过程中的进给比和在旋压后的冷却温度实现了对目标汽车车轮钢圈旋压质量评价指标的预测,并在预测得到的旋压质量评价指标低于质量评价指标阈值时对汽车车轮钢圈的生产过程进行优化控制,可以提高后期生产的汽车车轮钢圈的质量;本实施例利用练好的lstm网络实现对目标汽车车轮钢圈旋压质量评价指标的预测,可不通过动平衡实验,减少了对汽车车轮钢圈进行动平衡实验的时间。

43.需要说明的是,尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造概念,则可对这些实施例作出另外的变更和修改。所以,上述变更和修改也落入本发明的范围改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1