一种浮动支撑摩擦片组件冲击动载计算方法

1.本发明涉及摩擦片传动组件技术领域,特别涉及一种浮动支撑摩擦片组件冲击动载计算方法。

背景技术:

2.摩擦片传动组件工作条件恶劣,存在大功率、高动载、高线速度、强瞬态等工作特点。摩擦片组件在浮动支撑条件下,由于变速机构的扭转振动等引起内毂转速表现为高频特征的非平稳性,造成摩擦片与内毂发生冲击碰撞,摩擦片齿部受到较大的冲击载荷,会引起摩擦片轮齿的齿面与齿根损伤等,影响摩擦片寿命和工作稳定性,直接导致离合器、制动器的工作性能下降,将严重影响车辆整体性能的提升,甚至导致恶性事故发生。

3.现有技术对浮动支撑摩擦片组件在工作过程的冲击载荷的计算主要集中在试验法或有限元法。但摩擦片传动组件运动形式复杂,利用有限元法难以准确设定摩擦片组件的边界条件,建模过程复杂且繁重,计算效率很低;试验法存在操作难度大、经济投入高、干扰因素多等问题。上述缺陷是本领域技术人员期望克服的。

技术实现要素:

4.针对现有技术中浮动支撑摩擦片组件冲击载荷计算效率较低的问题,本发明提出一种浮动支撑摩擦片组件冲击动载计算方法,通过内毂与摩擦片的单齿对接触的综合刚度、冲击反弹系数、迟滞阻尼系数计算摩擦片与内毂接触齿的碰撞力f

*

,构建内毂与摩擦片扭转冲击动载动力学模型,计算每时刻内毂与摩擦片的冲击动载,提高冲击载荷获取效率。

5.为了实现上述目的,本发明提供以下技术方案:

6.一种浮动支撑摩擦片组件冲击动载计算方法,具体包括以下步骤:

7.s1、获取待计算的浮动支撑摩擦片组件的参数,所述摩擦片组件包括摩擦片和内毂;

8.s2、基于摩擦片组件的参数,计算摩擦片组件轮齿单齿对综合刚度;

9.s3、根据摩擦片与内毂的齿侧间隙和相对位置关系计算内毂与摩擦片轮齿变形量,判断摩擦片与内毂是否发生碰撞;

10.s4、基于能量平衡理论和内毂与摩擦片的相对运动关系,计算摩擦片与内毂轮齿间的冲击反弹系数e和迟滞阻尼系数u;

11.s5、根据s2中摩擦片组件轮齿单齿对接触的综合刚度k、s3中确定的内毂与摩擦片轮齿的变形量、s4中确定的摩擦片与内毂轮齿间的冲击反弹系数e和迟滞阻尼系数u,计算摩擦片与内毂接触齿的碰撞力f

*

;

12.s6、根据s5中确定的内毂与摩擦片的碰撞力f

*

,构建内毂与摩擦片扭转冲击动载动力学模型,计算每时刻内毂与摩擦片的冲击动载。

13.优选地,所述s1中,摩擦片组件的参数包括摩擦片与内毂的齿数、模数、齿宽、分度圆压力角、弹性模量、泊松比、质量、转动惯量、齿侧间隙、内毂的转速、转速波动频率和幅

值。

14.优选地,所述s2包括以下步骤:

15.s201、根据摩擦片组件的参数,利用势能法分别计算内毂或摩擦片的轮齿单齿对的弯曲刚度k

bj

、剪切刚度k

sj

和轴向压缩刚度k

aj

,对应的关系式如下:

[0016][0017][0018][0019]

公式(1)中,j=1时代表内毂;j=2时代表摩擦片;u

aj

、u

bj

和u

sj

分别为内毂轮齿或摩擦片轮齿的轴向压缩、弯曲和剪切变形存储的弹性势能;fj表示内毂轮齿或摩擦片轮齿的啮合点接触载荷;f

aj

为内毂轮齿或摩擦片轮齿的啮合力在水平方向的分量;ej表示内毂轮齿或摩擦片轮齿的弹性模量;a

xj

表示距离内毂轮齿或摩擦片轮齿的固定端x处截面的面积;dj表示内毂轮齿或摩擦片轮齿啮合位置距齿根圆距离;mj为距离内毂轮齿或摩擦片轮齿的固定端x处的弯矩;i

xj

表示距离内毂轮齿或摩擦片轮齿的固定端x处截面的惯性矩;f

bj

为内毂轮齿或摩擦片轮齿的啮合力在竖直方向的分量;gj表示内毂轮齿或摩擦片轮齿的剪切模量;

[0020]

s202、根据摩擦片组件的参数,利用o’donnell变形理论计算轮齿单齿对的基体刚度k

fj

,表达式如下:

[0021][0022]

公式(2)中,j=1时代表内毂;j=2时代表摩擦片;θ

fj

为内毂或摩擦片的轮齿基体的变形;m

fj

为距离内毂轮齿或摩擦片轮齿的固定端x处的单位弯矩;vj表示距离内毂轮齿或摩擦片轮齿的固定端x处的单位剪切力;υj表示内毂轮齿或摩擦片轮齿的泊松比;h

j’表示距离内毂轮齿或摩擦片轮齿固定端x处截面高度的1.5倍;

[0023]

s203、根据s201中内毂和摩擦片轮齿的弯曲刚度k

bj

、剪切刚度k

sj

、轴向压缩刚度k

aj

和s202中基体刚度k

fj

,获取摩擦片组件轮齿单齿对接触的综合刚度k,计算如下:

[0024][0025]

优选地,所述s3包括以下步骤:

[0026]

s301、利用s1所述的摩擦片组件的参数,考虑摩擦副组件在扭矩作用下的相对位移,计算内毂与摩擦片每对齿的工作齿面与非工作齿面的变形量,计算公式如下:

[0027]

δr=r(θ

1-θ2)

·

cosα

0-c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0028]

δ

l

=r(θ

2-θ1)

·

cosα

0-c

[0029]

公式(4)中,δr表示内毂与摩擦片在工作齿面的变形量;δ

l

表示内毂与摩擦片在非工作齿面的变形量;θ1为内毂角位移;θ2为摩擦片角位移;c表示齿侧间隙;α0为压力角;r为

分度圆半径;

[0030]

s302、若δr>0,则说明内毂与摩擦片每对齿的工作齿面发生碰撞,即正碰,若δ

l

>0,则说明内毂与摩擦片每对齿的非工作齿面发生碰撞,即反碰。

[0031]

优选地,所述s4包括以下步骤:

[0032]

s401、基于赫兹接触理论,非线性冲击碰撞力f表示为:

[0033][0034]

公式(5)中,kδm表示弹性接触力;表示冲击阻尼力,δ为齿部法向相对变形量;为碰撞过程中相对速度;m为非线性指数,m=1.5;μ为迟滞阻尼系数;

[0035]

s402、轮齿碰撞开始接触到碰撞结束分离时的能量损耗δt表示为:

[0036][0037]

公式(6)中,m1表示内毂的质量;m2为摩擦片的质量;为碰撞前轮齿的相对速度;e为冲击反弹系数;

[0038]

冲击反弹系数e定义为两物体碰撞前的相对接近速度与碰撞后的相对分离速度的比值,表示为:

[0039][0040]

公式(7)中,为碰撞结束分离时内毂的速度;为碰撞结束分离时摩擦片的速度;为碰撞开始接触时内毂的速度;为碰撞开始接触时摩擦片的速度;

[0041]

s403、当轮齿碰撞以冲击阻尼力形式做功时,能量耗散δt表示为:

[0042][0043]

公式(8)中,δ0为轮齿碰撞的最大变形量,k表示摩擦片组件轮齿单齿对接触的综合刚度;

[0044]

s404、根据能量守恒定理,结合式(6)和式(8)得到迟滞阻尼系数μ,表示为:

[0045][0046]

优选地,所述s5中,摩擦片与内毂单个轮齿的碰撞力计算为:

[0047][0048]

公式(10)中,f

*

表示摩擦片与内毂轮齿的碰撞力;p=μ/k;μ为迟滞阻尼系数;k表示摩擦片组件轮齿单齿对接触的综合刚度;为内毂角速度;为摩擦片角速度;r表示分

度圆半径;δ

l

表示内毂与摩擦片轮齿非工作齿面的变形量;δr表示内毂与摩擦片轮齿工作齿面的变形量。

[0049]

优选地,所述s6包括以下步骤:

[0050]

s601、由于内毂扭转振动造成摩擦片的转速波动,内毂输入转速ω及输入加速度α表示为

[0051]

ω=ω0+asin(2πft),α=2πfacos(2πft)

ꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0052]

公式(11)中,ω表示内毂转速波动,ω0表示恒定转速;a为转速波动幅值;f为转速波动频率;t表示时间;

[0053]

s602、建立内毂与摩擦片二自由度冲击碰撞动力学模型,其形式如下

[0054][0055]

公式(12)中,j1表示内毂的转动惯量;j2表示摩擦片的转动惯量;为内毂角加速度;为摩擦片角加速度;α表示内毂输入角加速度;f

total

为内毂与摩擦片每时刻所有齿的总冲击载荷;rb为基圆半径;z为齿数,即轮齿的总数;

[0056]

s603、对s602中构建的内毂与摩擦片二自由度冲击碰撞动力学模型在时间t内迭代计算,输出每时刻内毂与摩擦片的冲击载荷。

[0057]

综上所述,由于采用了上述技术方案,与现有技术相比,本发明至少具有以下有益效果:

[0058]

本发明通过内毂与摩擦片的单齿对接触的综合刚度、冲击反弹系数、迟滞阻尼系数计算摩擦片与内毂接触齿的碰撞力f

*

,构建内毂与摩擦片扭转冲击动载动力学模型,计算每时刻内毂与摩擦片的冲击动载,从而提高摩擦片组件冲击载荷获取效率。

[0059]

本发明在摩擦片与内毂的轮齿间存在均匀齿侧间隙的情况下,确定内毂与摩擦片齿部发生正碰或反碰。

附图说明:

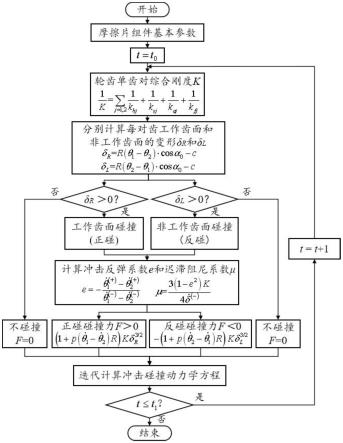

[0060]

图1为根据本发明示例性实施例的一种浮动支撑摩擦片组件冲击动载计算方法流程示意图。

具体实施方式

[0061]

下面结合实施例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

[0062]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0063]

如图1所示,本发明提供一种浮动支撑摩擦片组件冲击动载计算方法,包括以下步骤:

[0064]

s1、获取待计算的浮动支撑摩擦片组件的参数,所述摩擦片组件包括摩擦片和内毂;

[0065]

本实施例中,所述摩擦片组件的参数包括:摩擦片与内毂的齿数、模数、齿宽、分度圆压力角、弹性模量、泊松比、质量、转动惯量、齿侧间隙、内毂的转速、转速波动频率和幅值等。

[0066]

s2、基于摩擦片组件的参数,计算摩擦片组件轮齿单齿对综合刚度,具体包括以下步骤:

[0067]

s201、根据摩擦片组件的参数,利用势能法分别计算内毂或摩擦片的轮齿单齿对的弯曲刚度k

bj

、剪切刚度k

sj

和轴向压缩刚度k

aj

,对应的关系式如下:

[0068][0069][0070][0071]

公式(1)中,j=1时代表内毂;j=2时代表摩擦片;u

aj

、u

bj

和u

sj

分别为内毂轮齿或摩擦片轮齿的轴向压缩、弯曲和剪切变形存储的弹性势能;fj表示内毂轮齿或摩擦片轮齿的啮合点接触载荷;f

aj

为内毂轮齿或摩擦片轮齿的啮合力在水平方向的分量;ej表示内毂轮齿或摩擦片轮齿的弹性模量;a

xj

表示距离内毂轮齿或摩擦片轮齿的固定端x处截面的面积;dj表示内毂轮齿或摩擦片轮齿啮合位置距齿根圆距离;mj为距离内毂轮齿或摩擦片轮齿的固定端x处的弯矩;i

xj

表示距离内毂轮齿或摩擦片轮齿的固定端x处截面的惯性矩;f

bj

为内毂轮齿或摩擦片轮齿的啮合力在竖直方向的分量;gj表示内毂轮齿或摩擦片轮齿的剪切模量。

[0072]

s202、根据摩擦片组件的参数,利用o’donnell变形理论计算轮齿单齿对的基体刚度k

fj

,表达式如下:

[0073][0074]

公式(2)中,j=1时代表内毂;j=2时代表摩擦片;θ

fj

为内毂或摩擦片的轮齿基体的变形;m

fj

为距离内毂轮齿或摩擦片轮齿的固定端x处的单位弯矩;vj表示距离内毂轮齿或摩擦片轮齿的固定端x处的单位剪切力;ej表示内毂轮齿或摩擦片轮齿的弹性模量;υj表示内毂轮齿或摩擦片轮齿的泊松比;h

j’表示距离内毂轮齿或摩擦片轮齿固定端x处截面。

[0075]

s203、根据s201中内毂或摩擦片轮齿的弯曲刚度k

bj

、剪切刚度k

sj

、轴向压缩刚度k

aj

和s202中基体刚度k

fj

,获取摩擦片组件轮齿单齿对接触的综合刚度k,计算如下:

[0076][0077]

s3、根据摩擦片与内毂的齿侧间隙和相对位置关系,计算内毂与摩擦片轮齿的变形量,并根据变形量判断摩擦片与内毂是否发生碰撞。

[0078]

s301、利用s1所述的摩擦片组件的参数,考虑摩擦副组件在扭矩作用下的相对位移,计算内毂与摩擦片每对齿的工作齿面与非工作齿面的变形量,计算形式如下:

[0079]

δr=r(θ

1-θ2)

·

cosα

0-c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0080]

δ

l

=r(θ

2-θ1)

·

cosα

0-c

[0081]

公式(4)中,δr表示内毂与摩擦片在工作齿面的变形量;δ

l

表示内毂与摩擦片在非工作齿面的变形量;θ1为内毂角位移;θ2为摩擦片角位移;c表示齿侧间隙;α0为压力角;r为分度圆半径;

[0082]

s302、若δr>0,则说明内毂与摩擦片每对齿的工作齿面发生碰撞,即正碰,若δ

l

>0,则说明内毂与摩擦片每对齿的非工作齿面发生碰撞,即反碰。

[0083]

s4、基于能量平衡理论和内毂与摩擦片的相对运动关系,计算摩擦片与内毂轮齿间的冲击反弹系数和迟滞阻尼系数;

[0084]

s401、基于赫兹接触理论,非线性冲击碰撞力可表示为:

[0085][0086]

公式(5)中,kδm表示弹性接触力;表示冲击阻尼力,δ为齿部法向相对变形量;为碰撞过程中相对速度;m为非线性指数,m=1.5;μ为迟滞阻尼系数;

[0087]

s402、轮齿碰撞开始接触到碰撞结束分离时的能量损耗δt可表示为:

[0088][0089]

公式(6)中,m1表示内毂的质量;m2为摩擦片的质量;为碰撞前轮齿的相对速度;e为冲击反弹系数。

[0090]

本实施例中,冲击反弹系数e定义为两物体碰撞前的相对接近速度与碰撞后的相对分离速度的比值,表示为:

[0091][0092]

公式(7)中,为碰撞结束分离时内毂的速度;为碰撞结束分离时摩擦片的速度;为碰撞开始接触时内毂的速度;为碰撞开始接触时摩擦片的速度。

[0093]

s403、当轮齿碰撞以冲击阻尼力形式做功时,能量耗散δt可表示为:

[0094][0095]

公式(8)中,δ0为轮齿碰撞的最大变形量,k表示摩擦片组件轮齿单齿对接触的综合刚度。

[0096]

s404、根据能量守恒定理,结合式(6)和式(8)可得到迟滞阻尼系数μ,可表示为:

[0097][0098]

s5、根据s2中摩擦片组件轮齿单齿对接触的综合刚度k、s3中确定的内毂与摩擦片轮齿的变形量、s4中确定的摩擦片与内毂轮齿间的冲击反弹系数e和迟滞阻尼系数u,基于hertz接触理论,计算摩擦片与内毂轮齿的碰撞力。

[0099]

本实施例中,轮齿的冲击力合力依靠内毂轮齿与摩擦片轮齿相互碰撞来传递,采用hertz接触力学模型可以描述接触面之间的非线性冲击碰撞作用。基于hertz接触理论,内毂与摩擦片工作齿面(正碰)与非工作齿面(反碰)的碰撞力可计算为:

[0100][0101]

公式(10)中,f

*

表示摩擦片与内毂轮齿的碰撞力;p=μ/k;μ为迟滞阻尼系数;k表示摩擦片组件轮齿单齿对接触的综合刚度;为内毂角速度;为摩擦片角速度;r表示分度圆半径;δ

l

表示内毂与摩擦片轮齿非工作齿面的变形量;δr表示内毂与摩擦片轮齿工作齿面的变形量;

[0102]

s6、根据s5中确定的内毂与摩擦片的碰撞力f

*

,基于牛顿力学理论,构建内毂与摩擦片扭转冲击动载动力学模型,计算每时刻内毂与摩擦片的冲击动载。

[0103]

s601、由于内毂扭转振动造成摩擦片的转速波动,内毂输入转速波动ω及输入角加速度α可表示为

[0104]

ω=ω0+asin(2πft),α=2πfacos(2πft)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0105]

公式(11)中,ω表示内毂转速波动,ω0表示恒定转速;a为转速波动幅值;f为转速波动频率;α表示内毂输入角加速度;t为时间。

[0106]

s602、建立内毂与摩擦片二自由度冲击碰撞动力学模型,其形式如下

[0107][0108]

公式(12)中,j1表示内毂的转动惯量;j2表示摩擦片的转动惯量;为内毂角加速度;为摩擦片角加速度;α表示内毂输入角加速度;f

total

为内毂与摩擦片每时刻所有齿的总冲击载荷;rb为基圆半径;z为齿数,即轮齿的总数。

[0109]

本实施例中,将s602构建的内毂与摩擦片二自由度冲击碰撞动力学模型在时间t(阈值设为t1)内迭代计算,若t≤t1,则将t+1,重复s2-s6;若t>t1,输出每时刻内毂与摩擦片的所有齿的总冲击载荷和单个轮齿的冲击载荷。

[0110]

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1