基于结构加速度响应全场重构的齿轮箱故障检测方法

1.本发明属于齿轮箱箱体状态监测与故障诊断技术领域,特别是一种基于结构加速度响应全场重构的齿轮箱故障检测方法。

背景技术:

2.齿轮箱是众多机械装备传动系统的关键部件,一旦出现故障轻则使得机械无法正常工作,重则造成机毁人亡的惨烈事故。目前许多装备上的齿轮箱,如直升机齿轮箱、坦克装甲车综合传动系统齿轮箱在常规维护中存在难以拆卸的问题,若在状态未知的情况下贸然拆卸可能会引入人为故障。但是,重大装备传动系统多处于大负载、高转速、变速时瞬时冲击大或者温度高的复杂恶劣工作环境中,随着齿轮箱工作时间的增长和外布恶劣环境的影响,齿轮箱会不可避免的出现故障。因此,为了保障机械健康运行,对齿轮箱进行高效、精准的状态监控和故障诊断就具有十分重要的现实意义。针对实际齿轮箱状态监测过程中传感器布置数量和位置受到限制的现实情况,通过少量传感器测量的振动信号,识别出齿轮箱箱体整体或关键位置的结构响应,具有重大的理论和工程价值。

3.在背景技术部分中公开的上述信息仅仅用于增强对本发明背景的理解,因此可能包含不构成在本国中本领域普通技术人员公知的现有技术的信息。

技术实现要素:

4.针对现有技术中存在的问题,本发明提出一种基于结构加速度响应全场重构的齿轮箱故障检测方法,解决了实际中有限测点仅能测量齿轮箱箱体有限加速度响应从而无法对齿轮箱进行高效、精准和全面状态检测的难题,并具备同时重构箱体表面和内部不可达测点动态加速度响应的优势。

5.本发明的目的是通过以下技术方案予以实现,一种基于结构加速度响应全场重构的齿轮箱故障检测方法包括:

6.第一步骤中,建立齿轮箱箱体的三维有限元模型,提取所述三维有限元模型的模态参数和三维有限元模型的节点坐标,其中,通过模态分析提取所述三维有限元模型前ns阶模态参数、模态频率fi和大小为n

dof

×

1的位移模态振型φi,构造齿轮箱箱体的全场位移模态振型矩阵大小为n

dof

×ns

,其中,ns表示振动多模态数目,i表示模态阶次,n

dof

表示所述三维有限元模型的自由度数目,n

dof

=3n

no

,n

no

表示所述三维有限元模型的节点数目;

7.第二步骤中,确定加速度传感器优化布局方案,包括加速度传感器的数量和安装位置,其中,加速度传感器布置在测点候选集,提取所述测点候选集中各候选测点的位移模态振型,构造位移模态振型的测点候选矩阵大小为nc×ns

,其中,φ

i*

为测点候选集内候选测点的第i阶主要振动位移模态振型,nc表示测点候选集内候选测点的数目,从测点候选矩阵φ

p

中随机选取n

at

个设有加速度传感器的测点构造大小为nat

×ns

的测点位移模态振型矩阵φ

at

,并计算其矩阵条件数w,这个随机过程重复l次,并从中选择条件数w最小时的加速度传感器布置方案以作为加速度传感器优化布局方案;

8.第三步骤中,建立有限测点加速度响应和齿轮箱箱体全场加速度响应的转换矩阵,ta=φ

×

φ

at-1

,大小为3n

no

×nat

;其中,φ

at-1

是测点位移模态振型矩阵的逆矩阵,大小为n

at

×ns

;

9.第四步骤中,基于加速度传感器优化布局方案布置的n

at

个所述加速度传感器获取齿轮箱箱体的实测的有限测点加速度响应,其中a

m*

(t)表示系统第m号加速度传感器实测加速度响应,根据所述有限测点加速度响应经由所述转换矩阵ta得到所有节点的加速度响应a(t)=taa

at

(t),其中,

[0010][0011]

其中,a

i,x

(t)表示齿轮箱箱体第i个节点x方向的加速度响应,a

i,y

(t)表示齿轮箱箱体第i个节点y方向的加速度响应,a

i,z

(t)表示齿轮箱箱体第i个节点z方向的加速度响应;

[0012]

第五步骤中,按照节点的加速度响应的数值大小赋予节点颜色,根据所述节点坐标和节点颜色绘制齿轮箱箱体全场加速度响应云图以可视化展示重构的齿轮箱箱体全场加速度响应;

[0013]

第六步骤中,基于实时获得的有限测点加速度响应a

at

(t)经由所述转换矩阵ta得到齿轮箱箱体所有节点实时加速度响应a(t),以及生成齿轮箱箱体实时全场加速度响应云图;

[0014]

第七步骤中,将所述实时工作状态下的齿轮箱箱体全场加速度响应云图与正常工作条件下的齿轮箱箱体全场加速度响应云图进行比较,其中,比较加速度响应数值分布、全场最大加速度响应数值和加速度响应最大的节点的位置,判断齿轮箱是否发生故障。

[0015]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,第一步骤中,所述节点坐标为coor

no

=[no,cx,cy,cz],其中,no表示节点号,cx表示节点x坐标,cy表示节点y坐标,cz表示节点z坐标。

[0016]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,第二步骤中,加速度传感器数目n

at

与振动多模态数目ns的关系为:n

at

≥ns。

[0017]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,第五步骤中,将时刻t0的箱体各节点加速度响应的数值范围r划为9个相等大小区间ri(1≤i≤9),每个区间对应一种颜色,按照节点加速度响应的数值大小给每个节点添加节点加速度响应所属区间对应的颜色,根据提取的各节点坐标和各节点颜色画出重构的加速度响应场的散点图以可视化展示重构的全场加速度响应。

[0018]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,在散点图中将加速度响应最大的节点用max进行标注。

[0019]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,第五步骤中,绘制指示条以清晰展示所述全场加速度响应的大小和分布,将起始端点为a

min

、末尾端点为a

max

的线段平均分为9份,在端点和各等分点分别标注数值大小a

min

、a

max

,并且为

每小段线段添加数值区间对应的颜色,其中,a

min

表示所有节点加速度响应的最小值,a

max

表示所有节点加速度响应的最大值,|r|表示数值范围r的大小,j表示第j个等分点,所述散点图和指示条共同构成t0时刻齿轮箱箱体全场加速度响应云图。

[0020]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,还包括,

[0021]

第八步骤中,使用带通滤波器保留n

at

个加速度传感器测量响应中的齿轮箱典型故障特征频率f0成分的响应a

at0

,基于响应a

at0

,重构齿轮箱箱体典型故障特征频率f0成分的全场加速度响应,找到测点候选集中加速度响应最大的测点作为齿轮箱故障敏感测点,监测分析所述敏感测点的测点响应,与正常条件下该测点响应做对比,根据敏感测点响应中故障特征频率信息是否发生明显变化,判断齿轮箱是否发生典型故障特征频率f0对应的典型故障。

[0022]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,第八步骤中,使用带通滤波器保留所述n

at

个加速度传感器测量响应中的齿轮箱典型故障特征频率f0成分的响应a

at0

,基于滤波后所得的响应a

at0

,经由所述转换矩阵ta,重构齿轮箱箱体典型故障特征频率f0成分的全场加速度响应a0(t)。

[0023]

所述的基于结构加速度响应全场重构的齿轮箱故障检测方法中,第八步骤中,对于所述齿轮箱箱体典型故障特征频率f0成分的全场加速度响应a0(t),找到测点候选集φ

p

中加速度响应最大的测点,对应的节点号为n

a0_max

,其为齿轮箱故障敏感测点d0,监测所述故障敏感测点d0的响应对所述故障敏感测点的响应开展fft分析,生成所述故障敏感测点响应的频谱图,同齿轮箱正常工作条件下该测点响应频谱图做对比,若所述故障敏感测点响应的频谱图中故障特征频率信息发生显著变化,则判断齿轮箱发生典型故障特征频率f0对应的典型故障,否则,则判断齿轮箱未发生典型故障特征频率f0对应的典型故障。

[0024]

和现有技术相比,本发明具有以下优点:本发明所述的基于结构加速度响应全场重构的齿轮箱故障检测方法仅利用有限测点加速度响应便可实现齿轮箱箱体全场加速度响应的反演重构,不仅可实现齿轮箱箱体表面加速度响应重构,还可以实现箱体内部节点的加速度响应的重构,构造的有限测点加速度响应和全场加速度响应的转换矩阵与频率、时间甚至边界条件无关。实现了齿轮箱箱体加速度响应场的可视化,本方法计算过程简单,可实现在线实时状态监测与故障诊断,并确定齿轮箱典型故障敏感测点。

附图说明

[0025]

通过阅读下文优选的具体实施方式中的详细描述,本发明各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。说明书附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。而且在整个附图中,用相同的附图标记表示相同的部件。

[0026]

在附图中:

[0027]

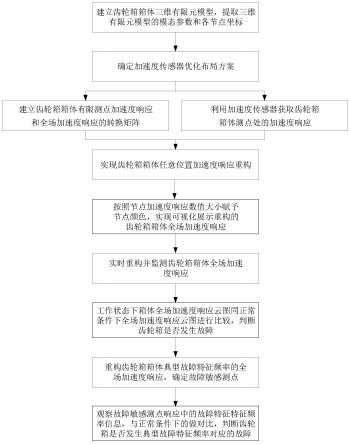

图1是本发明提供的一种基于结构加速度响应全场重构的齿轮箱故障检测方法优先例的流程示意图;

[0028]

图2(a)至图2(b)是一个实施例中齿轮箱箱体模型,其中,图2(a)是箱体几何模型,

图2(b)是箱体有限元模型;

[0029]

图3(a)至图3(e)是一个实施例中齿轮箱箱体前五阶位移模态振型图,其中,图3(a)第一阶位移模态振型图,图3(b)第二阶位移模态振型图,图3(c)第三阶位移模态振型图,图3(d)第四阶位移模态振型图,图3(e)第五阶位移模态振型图;

[0030]

图4(a)至图4(c)是一个实施例中加速度传感器测点候选集,其中,图4(a)是x向加速度传感器测点候选集,图4(b)是y向加速度传感器测点候选集,图4(c)是z向加速度传感器测点候选集;

[0031]

图5(a)至图5(c)是一个实施例中齿轮箱箱体2500号节点重构的加速度响应时域波形和仿真中加速度响应时域波形比较,其中,图5(a)是x向时域波形比较,图5(b)是y向时域波形比较,图5(c)是z向时域波形比较;

[0032]

图6(a)至图6(c)是一个实施例中齿轮箱箱体25815号节点重构的加速度响应时域波形和仿真中加速度响应时域波形比较,其中,图6(a)是x向时域波形比较,图6(b)是y向时域波形比较,图6(c)是z向时域波形比较;

[0033]

图7是一个实施例中正常工作状态下齿轮箱箱体的加速度响应云图;

[0034]

图8(a)至图8(b)是实施例中齿轮箱发生典型故障的示意图,其中图8(a)是齿轮箱箱体一个螺栓失效、约束损坏状态时的示意图,其中图8(b)是齿轮箱箱体受异常激励的示意图;

[0035]

图9(a)至图9(b)是一个实施例中齿轮箱发生典型故障时的箱体全场加速度响应云图,其中图9(a)是齿轮箱箱体一个螺栓失效、约束损坏时的箱体全场加速度响应云图,其中图9(b)是齿轮箱箱体在异常激励下的箱体全场加速度响应云图;

[0036]

图10(a)至图10(b)是敏感测点位置示意图和测点响应信号fft分析结果,其中,图10(a)是敏感测点位置示意图,图10(b)是异常激励下敏感测点加速度响应的频谱图;

[0037]

以下结合附图和实施例对本发明作进一步的解释。

具体实施方式

[0038]

下面将参照附图1至图10(b)更详细地描述本发明的具体实施例。虽然附图中显示了本发明的具体实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

[0039]

需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为一开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本发明的较佳实施方式,然所述描述乃以说明书的一般原则为目的,并非用以限定本发明的范围。本发明的保护范围当视所附权利要求所界定者为准。

[0040]

为便于对本发明实施例的理解,下面将结合附图以具体实施例为例做进一步的解释说明,且各个附图并不构成对本发明实施例的限定。

[0041]

为了更好地理解,如图1所示,基于结构加速度响应全场重构的齿轮箱故障检测方

法包括,

[0042]

第一步骤s1中,建立齿轮箱箱体的三维有限元模型,提取所述三维有限元模型的模态参数和各节点坐标;

[0043]

第二步骤s2中,确定加速度传感器优化布局方案,包括加速度传感器的数量和安装位置;

[0044]

第三步骤s3中,建立有限测点加速度响应和齿轮箱箱体全场加速度响应的转换矩阵;

[0045]

第四步骤s4中,基于所述加速度传感器获取齿轮箱箱体有限测点的加速度响应,根据所述有限测点的加速度响应基于所述转换矩阵得到所述齿轮箱箱体所有节点的加速度响应;

[0046]

第五步骤s5中,按照节点加速度响应数值大小赋予节点颜色,根据所述各节点坐标和各节点颜色绘制齿轮箱箱体全场加速度响应云图,可视化展示重构的齿轮箱箱体全场加速度响应;

[0047]

第六步骤s6中,基于步骤4所述方法利用实时获得的有限测点加速度响应a

at

(t)经由所述转换矩阵ta得到齿轮箱箱体所有节点实时加速度响应a(t),基于步骤5所述方法生成齿轮箱箱体实时全场加速度响应云图;

[0048]

第七步骤s7中,将所述工作状态下的齿轮箱箱体全场加速度响应云图与正常工作条件下的齿轮箱箱体全场加速度响应云图进行比较,重点比较加速度响应数值分布、全场最大加速度响应数值和加速度响应最大的节点的位置,判断齿轮箱是否发生故障;

[0049]

第八步骤s8中,重构齿轮箱典型故障特征频率成分的全场加速度响应,找到测点候选集中加速度响应最大的测点,定义该测点为齿轮箱故障敏感测点,监测分析所述故障敏感测点的响应,与正常条件下该测点响应做对比,根据敏感测点响应中故障特征频率信息是否发生明显变化,判断齿轮箱是否发生典型故障特征频率f0对应的典型故障。

[0050]

不同的振动模态对齿轮箱箱体响应的贡献有较大差别,一般前若干阶模态对系统振动贡献较大,其他模态主要是高阶模态可以忽略不计。本发明基于模态降阶与扩展理论通过有限测点的振动加速度响应反演重构齿轮箱箱体整体加速度响应,仅考虑齿轮箱箱体前几阶模态参与箱体结构振动响应分析,核心是建立齿轮箱箱体有限测点加速度响应和全场加速度响应的转换矩阵。当齿轮箱箱体结构发生损坏,或者齿轮箱中的齿轮、轴承、轴等发生损坏产生异常振动激励,都会导致齿轮箱箱体全场加速度响应发生异常变化,与正常工作条件下的齿轮箱箱体的加速度响应云图进行比较,即可实现齿轮箱的故障监测,重构齿轮箱典型故障特征频率成分的全场加速度响应,确定典型故障敏感测点,基于故障敏感测点故障特征信息是否显著,判断齿轮箱是否发生典型故障特征频率对应的典型故障。

[0051]

所述的方法中,第一步骤s1中,通过模态分析提取齿轮箱箱体三维有限元模型前ns阶模态参数、模态频率fi和大小为n

dof

×

1的位移模态振型φi,构造齿轮箱箱体全场位移模态振型矩阵大小为n

dof

×ns

,其中,ns表示振动多模态数目,i表示模态阶次,n

dof

表示齿轮箱箱体有限元模型的自由度数目,n

dof

=3n

no

,n

no

表示齿轮箱箱体有限元模型节点数目。

[0052]

所述的方法的一个实施方式中,第一步骤s1中,提取有限元模型各节点的坐标

coor

no

=[no,cx,cy,cz],其中,no表示节点号,cx表示节点x坐标,cy表示节点y坐标,cz表示节点z坐标。

[0053]

所述的方法的一个实施方式中,第二步骤s2中,加速度传感器数目n

at

与振动多模态数目ns的关系为:n

at

≥ns。

[0054]

所述的方法的一个实施方式中,第二步骤s2中,加速度传感器应布置在满足一定初选条件的位置候选集上,加速度传感器布置的位置候选集的原则为:1测点位置候选集应充分反映结构弹性模态变形的整体特征,且振动响应明显;2测点位置候选集应方便布置、更换传感器和检测数据;3测点位置候选集振动信号具有较高的信噪比。

[0055]

所述的方法的一个实施方式中,第二步骤s2中,提取测点候选集中各候选测点的位移模态振型,构造位移模态振型的测点候选矩阵大小为nc×ns

,其中,φ

i*

为测点候选集内候选测点的第i阶主要振动位移模态振型,nc表示测点候选集内候选测点的数目。从测点候选矩阵φ

p

中随机选取n

at

个测点构造大小为n

at

×ns

的测点位移模态振型矩阵φ

at

,并计算其矩阵条件数w,这个随机过程重复l次,并从中选择条件数w最小时的加速度传感器布置方案,并以此作为最佳的加速度传感器布置方案。

[0056]

所述的方法的一个实施方式中,第三步骤s3中,构造有限测点加速度响应和全场加速度响应的转换矩阵ta=φ

×

φ

at-1

,大小为3n

no

×nat

;其中,φ

at-1

是测点位移模态振型矩阵的逆矩阵,大小为n

at

×ns

。

[0057]

所述的方法的一个实施方式中,第四步骤s4中,利用优化布置的n

at

个加速度传感器获得齿轮箱箱体实际振动加速度响应信号其中a

m*

(t)表示系统第m号加速度传感器实测加速度响应。

[0058]

所述的方法的一个实施方式中,第四步骤s4中,基于转换矩阵ta和加速度传感器采集的加速度响应信号a

at

(t),齿轮箱箱体所有节点的加速度响应由公式a(t)=taa

at

(t)计算得到。其中,

[0059][0060]

表示齿轮箱箱体表面和内部所有节点三个方向的加速度响应;其中,a

i,x

(t)表示齿轮箱箱体第i个节点x方向的加速度响应,a

i,y

(t)表示齿轮箱箱体第i个节点y方向的加速度响应,a

i,z

(t)表示齿轮箱箱体第i个节点z方向的加速度响应。

[0061]

所述的方法的一个实施方式中,第五步骤s5中,将某时刻t0箱体各节点加速度响应数值范围r划为9个相等大小区间ri(1≤i≤9),每个区间对应一种颜色,按照节点加速度响应数值大小给每个节点添加节点加速度响应所属区间对应的颜色,根据提取的各节点坐标coor

no

和各节点颜色画出重构的加速度响应场的散点图,同时,在散点图中将加速度响应最大的节点用max进行特别标注,实现可视化展示重构的全场加速度响应;

[0062]

所述的方法的一个实施方式中,第五步骤s5中,绘制指示条用以清晰展示齿轮箱箱体全场加速度响应的大小和分布,将一个起始端点为a

min

、末尾端点为a

max

的线段平均分为9份,在端点和各等分点分别标注数值大小a

min

、a

max

,并且为每小段线段添加该数值区间对应的颜色,其中,a

min

表示所有节点加速度响应的最小值,a

max

表示所有节点加

速度响应的最大值,|r|表示数值范围r的大小,j表示第j个等分点。所述散点图和指示条共同构成t0时刻齿轮箱箱体全场加速度响应云图;

[0063]

所述的方法的一个实施方式中,第六步骤s6中,基于所述加速度响应全场重构和可视化响应场,实时开展全场响应反演重构并监测齿轮箱箱体工作状态下的结构全场加速度响应云图;

[0064]

所述的方法的一个实施方式中,第七步骤s7中,将所述工作状态下的结构全场加速度响应云图与正常工作条件下的齿轮箱箱体的加速度响应云图k进行比较,重点比较加速度响应数值分布、全场最大加速度响应数值a

max

和加速度响应最大的节点n

a_max

的位置,判断所述几项故障识别指标是否发生明显变化,从而判断齿轮箱是否发生故障;

[0065]

所述的方法的一个实施方式中,第八步骤s8中,使用带通滤波器保留所述n

at

个加速度传感器测量响应中的齿轮箱典型故障特征频率f0成分的响应a

at0

,利用步骤(4)所述方法,基于滤波后所得的响应a

at0

,经由所述转换矩阵ta,重构齿轮箱箱体典型故障特征频率f0成分的全场加速度响应a0(t)。

[0066]

所述的方法的一个实施方式中,第八步骤s8中,对于所述齿轮箱箱体典型故障特征频率f0成分的全场加速度响应a0(t),找到测点候选集φ

p

中加速度响应最大的测点,对应的节点号为n

a0_max

,其为齿轮箱故障敏感测点d0,监测所述故障敏感测点d0的响应对所述故障敏感测点的响应开展fft分析,生成所述故障敏感测点响应的频谱图,同齿轮箱正常工作条件下该测点响应频谱图做对比,若所述故障敏感测点响应的频谱图中故障特征频率信息发生显著变化,则判断齿轮箱发生典型故障特征频率f0对应的典型故障,否则,则判断齿轮箱未发生典型故障特征频率f0对应的典型故障。

[0067]

下面结合附图1至图10(b)并用一个具体的仿真实例对本发明做进一步描述,说明不同故障类型下齿轮箱箱体全场加速度响应云图的变化。应该强调的是,下列说明仅仅是示例性的,而本发明的应用对象不局限下述示例。

[0068]

图1是本发明完成一种基于结构加速度响应全场重构的齿轮箱故障检测方法的流程示意图,该方法基于模态降阶和扩展理论构造齿轮箱箱体有限加速度传感器测点与全场节点加速度响应的转换关系实现齿轮箱箱体全场加速度响应重构,并按照节点加速度响应数值大小给赋予每个节点颜色,根据所述各节点坐标和各节点颜色画出齿轮箱箱体散点图,实现可视化展示重构的齿轮箱箱体全场加速度响应,并根据重构的故障特征频率成分的全场响应确定故障敏感测点,进而实现齿轮箱工作状态监测与故障诊断。方法具体步骤如下:

[0069]

1,建立齿轮箱箱体的几何模型和有限元模型,提取三维有限元模型各节点坐标:参见图2(a)至图2(b),根据实际齿轮箱箱体模型参数建立齿轮箱箱体几何模型,利用ansys有限元分析软件建立齿轮箱箱体有限元模型,材料为结构钢,密度为7850kg/m3,弹性模量为2

×

10

11

pa,泊松比为0.3。有限元单元类型为solid186单元,网格大小为12mm,单元总数为79025,网格节点总数为128699,齿轮箱在四个螺栓孔面施加固定约束,模拟齿轮箱箱体工作时的约束条件;

[0070]

利用ansys有限元软件获取前5阶模态参数,即ns=5;态频率fi和大小为n

dof

×

1的位移模态振型φi,其中,前5阶模态频率分别为f1=345.61hz、f2=672.37hz、f3=

695.11hz、f4=747.08hz、f5=880.97hz;构造齿轮箱箱体全场位移模态振型矩阵大小为n

dof

×ns

,位移模态振型图见图3(a)到图3(e);i表示模态阶次,n

dof

=386097表示齿轮箱箱体有限元模型的自由度数目;每个节点的位移包含3个位移u

x

、uy、uz分量,即每个节点有3个位移模态振型,即n

dof

=3n

no

,n

no

=128699表示齿轮箱箱体有限元模型节点的数目。

[0071]

2,确定加速度传感器布局方案,首先要基于测点位置选择原则选择满足一定初选条件的加速度传感器测点候选集,加速度传感器布置的位置候选集的原则为:1测点位置候选集应充分反映结构弹性模态变形的整体特征,且振动响应明显;2测点位置候选集应方便布置、更换传感器和检测数据;3测点位置候选集振动信号具有较高的信噪比;针对本实例齿轮箱箱体,测点位置候选集见图4(a)至图4(c),其中,图4(a)是x向加速度传感器测点位置候选集,图4(b)是y向加速度传感器测点位置候选集,图4(c)是z向加速度传感器测点位置候选集;提取测点候选集中各候选测点的位移模态振型,构造位移模态振型的测点候选矩阵大小为nc×ns

,其中,φ

i*

为测点候选集内候选测点的第i阶主要振动位移模态振型,nc=11250表示测点候选集内候选测点的数目;

[0072]

确定所要布置的加速度传感器数量和位置,加速度传感器数目n

at

与振动多模态数目ns的关系为:n

at

≥ns;工程实际中,外激励频率一般小于箱体固有频率,考虑到箱体模型复杂,因此关注齿轮箱箱体前5阶振动模态,取ns=5,加速度传感器布置数量为6个。从测点候选矩阵φ

p

中选择n

at

=6个测点,构造n

at

×ns

=6

×

5的测点位移模态振型矩阵φ

at

,并计算其矩阵条件数w,这个随机过程重复l次,并从中选择条件数w最小时的加速度传感器布置方案,并以此作为最佳的加速度传感器布置方案。测点优化布局结果见表图2(b),选中在2280、3850号节点位置处安装x向加速度传感器,选中在5246号节点位置处安装y向加速度传感器,选中在2379、2593和6410位置处安装z向加速度传感器。以提取的数值仿真中节点对应方向的加速度响应模拟布置在节点处的加速度传感器测点的实测响应。

[0073]

3,构造有限测点加速度响应和全场加速度响应的换算转换矩阵ta=φ

×

φ

at-1

,大小为3n

no

×nat

=386097

×

6;其中,φ

at-1

是测点位移模态振型矩阵的逆矩阵。

[0074]

4,利用有限加速度传感器获取齿轮箱箱体有限位置的加速度响应,在本实施例中,通过在箱体4555号节点上施加激励f1:fx1=40sin(60πt)n、f

y1

=30cos(60πt)n开展瞬态分析,模拟箱体正常工作条件下受正常激励的状态,激励载荷频率为30hz,激励f1示意图见图2(b),提取仿真分析中各节点0.8125s-1s的加速度响应,作为重构结果的参考。

[0075]

实现齿轮箱箱体任意时刻、任意位置、任意方向的加速度响应重构:根据加速度转换矩阵ta=φ

×

φ

at-1

,基于6个优化测点的加速度响应a

at

计算箱体全场所有节点任意方向的加速度响应场a(t),其中,

[0076][0077]

表示齿轮箱箱体表面和内部所有节点三个方向的加速度响应;

[0078]

取齿轮箱箱体2500号节点和25815号节点作为加速度响应全场高精度重构的典型代表,结果见图5(a)至图5(c)和图6(a)至图6(c),结论同样适用于其他节点。其中,图5(a)到图5(c)分别是实施例中齿轮箱箱体2500号节点重构的x、y、z加速度响应时域波形和仿真分析中x、y、z向加速度响应时域波形比较,图6(a)到图6(c)分别是实施例中齿轮箱箱体

25815号节点重构的x、y、z加速度响应时域波形和仿真分析中x、y、z向加速度响应时域波形比较,可以看出重构的加速度响应和仿真响应时域波形重合度高,一致性好,基于本专利方法可以实现结构全场加速度响应准确重构。

[0079]

5,实现可视化展示重构的齿轮箱箱体全场加速度响应:将某时刻t0=0.898s箱体各节点加速度响应数值范围r划为9个相等大小区间ri(1≤i≤9),每个区间对应一种颜色,按照节点加速度响应数值大小给每个节点添加节点加速度响应所属区间对应的颜色,根据提取的各节点坐标coor

no

和各节点颜色画出重构的加速度响应场的散点图,同时,在散点图中将加速度响应最大的节点用max进行特别标注,41476号节点加速度响应最大,为2.1062mm/s2;

[0080]

绘制指示条用以清晰展示齿轮箱箱体全场加速度响应的大小和分布,将一个起始端点为a

min

、末尾端点为a

max

的线段平均分为9份,在端点和各等分点分别标注数值大小a

min

、a

max

,并且为每小段线段添加该数值区间对应的颜色,其中,a

min

=0mm/s2表示所有节点加速度响应的最小值,a

max

=2.1062mm/s2表示所有节点加速度响应的最大值,|r|=2.1062表示数值范围r的大小,j表示第j个等分点。所述散点图和指示条共同构成t0=0.898s时刻齿轮箱箱体全场加速度响应云图k,结果见图7。

[0081]

6,基于所述加速度响应全场重构和响应场可视化技术,实时重构并监测齿轮箱箱体工作状态下的结构全场加速度响应,在本实施例中,通过在过在箱体4555号节点上施加激励f1:f

x1

=40sin(60πt)n、f

y1

=30cos(60πt)n,以及取消一个螺栓孔面的固定约束开展瞬态分析,模拟箱体工作时一个螺栓失效、约束损坏下的振动状态;齿轮箱内部齿轮、轴承等发生故障,会对箱体施加异常激励,通过在箱体4555号节点上施加激励f1:f

x1

=40sin(60πt)n、f

y1

=30cos(60πt)n以及在箱体4401号节点上施加激励f2:f

x2

=8sin(100πt)n、f

y2

=6cos(100πt)n开展瞬态分析,模拟箱体工作时受异常激励f2的振动状态,其中异常激励的频率为典型故障特征频率fo=50hz;提取两个仿真分析中各节点0.8125s-1s的加速度响应a

at

(t);图8(a)至图8(b)是实施例中齿轮箱发生典型故障的示意图,其中图8(a)是齿轮箱箱体一个螺栓失效、约束损坏状态时的示意图,其中图8(b)是齿轮箱箱体受异常激励的示意图;

[0082]

使用步骤4实现约束损坏和异常激励条件下的齿轮箱箱体全场加速度响应重构;使用步骤5实现约束损坏和异常激励条件下齿轮箱箱体全场加速度响应可视化;结果见图9(a)至图9(b),其中,图9(a)是t0=0.898s时刻齿轮箱箱体一个螺栓失效、约束损坏时的箱体全场加速度响应云图,其中图9(b)是t0=0.898s时刻齿轮箱箱体在异常激励状态下的箱体全场加速度响应云图;与图7正常工作条件下的齿轮箱箱体的加速度响应云图k进行比较,齿轮箱发生故障时全场加速度的响应大小和分布发生明显变化;在t0=0.898s时刻,正常工作条件下,a

max

=2.1062mm/s2,na

_max

=2585;约束损坏状态下,a

max

=1.8545mm/s2,n

a_max

=2495;异常激励状态下a

max

=3.5451mm/s2,n

a_max

=41470;齿轮箱发生故障时,箱体全场最大加速度响应数值a

max

和加速度响应最大的节点n

a_max

的位置发生明显变化,基于结构加速度响应全场重构,通过实时监测齿轮箱箱体加速度响应场,可以实现齿轮箱工作状态监测和故障诊断。

[0083]

7,重构齿轮箱典型故障特征频率成分的全场加速度响应,确定典型故障敏感测

点,首先使用带通滤波器,保留所述优化布置的n

at

个加速度传感器测量响应中的齿轮箱典型故障特征频率f0成分的响应a

at0

,其中n

at

=6,f0=50hz;

[0084]

基于滤波后所得的响应a

at0

重构齿轮箱典型故障特征频率f0=50hz成分的全场加速度响应a0(t),找到测点候选集φ

p

中加速度响应最大的测点,对应的节点号n

a0_max

=63495,位于z向测点候选集,详情见图10(a),定义该测点为齿轮箱故障敏感测点d0,监测所述故障敏感测点的响应对所述敏感测点的响应开展fft分析,结果见图10(b),虽然有一定的误差,但故障特征频率成分信息显著,正常工作条件下,敏感测点响应中并无故障特征频率f0=50hz成分,因此故障敏感测点响应的频谱图中故障特征频率信息发生明显变化,可以判断齿轮箱发生典型故障特征频率f0=50hz对应的典型故障。在异常激励状态仿真实例中,施加的异常激励f2大小仅为正常激励f1的20%,而本专利方法确定的故障敏感测点的响应中,异常激励频率50hz成分响应的振幅为正常激励频率30hz成分响应振幅的82.78%,故障敏感测点响应中典型故障特征信息显著,因此敏感测点响应中的故障特征频率信息不易被其他信号淹没,可见,使用本方法确定的故障敏感测点在健康监测领域具有重要工程应用前景。

[0085]

尽管以上结合附图对本发明的实施方案进行了描述,但本发明并不局限于上述的具体实施方案和应用领域,上述的具体实施方案仅仅是示意性的、指导性的,而不是限制性的。本领域的普通技术人员在本说明书的启示下和在不脱离本发明权利要求所保护的范围的情况下,还可以做出很多种的形式,这些均属于本发明保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1