一种小尺寸涡轮叶片强度模拟试验件设计方法与流程

1.本技术属于航空发动机试验领域,特别涉及一种小尺寸涡轮叶片强度模拟试验件设计方法。

背景技术:

2.材料性能是航空发动机结构强度设计的基础,是保障强度设计精度的重要输入之一,众所周知涡轮叶片真实构件性能与标准件性能存在差异,尤其涡轮叶片,结构复杂且采用定向、单晶等先进高温合金材料。因此,从实际涡轮叶片上获取试件进行力学性能试验,才能真实地反映叶片的力学性能、表面光洁度、晶体取向、薄壁效应等实际情况,得到真实、可靠的试验数据,用以支持发动机强度的设计和寿命预测。由于涡轮叶片结构十分复杂,多为空心叶片,又弯又扭且含有气膜孔、隔板、扰流柱等特殊结构,取样试样多采取小尺寸非标件。因此,需突破小尺寸模拟试验件设计技术,满足加工以及试验规范性要求,保障获得结果数据的有效性和精度,是真实叶片取样和真实构件力学性能评价的关键技术之一。

3.现有技术方案存在如下缺点:

4.1)现有技术方案未考虑涡轮叶片结构和晶体取向特点,所选试验件方案与叶片特点及模拟试验需求匹配度较低;

5.2)现有技术方案未考虑涡轮叶片加工工艺影响,加工精度和质量较差,影响试验开展和试验结果分散性;

6.3)现有技术方案由于试验件结构尺寸、工艺方案、表面状态等多项因素综合影响,导致目前试验结果有效性较差。

技术实现要素:

7.为了解决上述问题,本技术提供了一种小尺寸涡轮叶片强度模拟试验件设计方法,包括:

8.步骤s1:通过软件对涡轮叶片的结构与强度进行分析,选取涡轮叶片比较平整的部位和寿命损伤较严重的部位作为取样位置;

9.步骤s2:根据取样位置的结构特点和尺寸、涡轮叶片主要承载方向和晶体取向、标准件试验件结构形式设计小尺寸试验件;

10.步骤s3:对试验件开展模拟试验环境下的强度分析,对小尺寸试验件的结构与尺寸进行修正;

11.步骤s4:对小尺寸试验件进行加工。

12.优选的是,对小尺寸试验件进行加工包括:

13.试验件加工定位方式的选取以及加工工艺的选取;

14.其中,试验件加工定位方式包括:切割平面定位以及考核部位所在平面定位;

15.加工工艺包括:慢走丝切割加工、铣削加工或者快走丝切割后磨削加工。

16.优选的是,加工工艺的选取的方法包括:分别通过慢走丝切割加工、铣削加工或者

快走丝切割后磨削加工出原始材料一致、试验件形式一致的小尺寸试验件;将不同加工工艺的小尺寸试验件进行拉伸试验和持久试验;选取试验结果符合预期的加工工艺。

17.优选的是,小尺寸试验件的结构形式包括:短工字型、长工字型、打孔型。

18.优选的是,通过软件对涡轮叶片的结构与强度进行分析的软件具体包括:通过ug软件对涡轮叶片的结构进行分析,通过ansys软件对涡轮叶片的强度进行分析。

19.优选的是,在步骤s2设计小尺寸试验件之后,再设计多个不同影响因素下的小尺寸试验件,并对多个小尺寸试验件开展对比试验,识别小尺寸试验件各个影响因素引起不同影响效果的影响因子的大小,并基于影响因子的大小对小尺寸试验件进行修正。

20.优选的是,影响因素包括:尺寸,制备工艺以及涂层的有无。

21.优选的是,影响效果包括:尺寸效应、薄壁效应、高温氧化。

22.本技术的优点包括:

23.1)提出完整小尺寸强度模拟试验件方案及其适用范围,为小尺寸试验件设计和试验方案制定提供参考,更能满足工程实际需求;

24.2)提出小尺寸强度模拟试验件加工方案选取方法,并提出最优加工工艺方案;

25.3)提出系统的小尺寸强度模拟试验件影响因素分析方法,识别小尺寸强度模拟试验件影响因素,验证方法有效性,提升小尺寸强度模拟试验件工程适用性。

附图说明

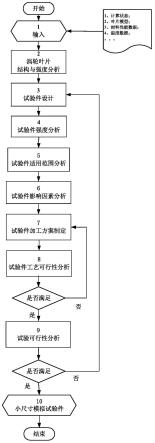

26.图1是小尺寸涡轮叶片强度模拟试验件设计方法流程图;

27.图2是小尺寸试验件短工字型方案示意图;

28.图3是小尺寸试验件长工字型方案示意图;

29.图4是小尺寸试验件打孔型方案示意图。

具体实施方式

30.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

31.本发明的技术方案如图1所示,一种小尺寸强度模拟试验件设计方法,包括以下步骤:

32.步骤1、输入

33.获取需要进行取样的涡轮工作叶片三维几何模型,获取强度分析用的涡轮工作叶片的计算状态、材料性能数据、气动数据和温度数据;

34.步骤2、涡轮叶片结构与强度分析

35.基于步骤1,应用ug软件开展涡轮叶片结构分析,根据结构分析结果,选取满足取样要求部位;应用ansys软件开展涡轮叶片强度分析,结合强度分析结果,选取重点关注部

位。结合涡轮叶片结构分析与强度分析结果,选取涡轮叶片比较平整的部位和寿命损伤较严重的部位作为取样位置,为后续小尺寸强度模拟试验件做参考;

36.步骤3、试验件设计

37.基于步骤2分析结果,根据取样位置的特点和尺寸,结合涡轮叶片主要承载方向和晶体取向方案,设计试验件,借鉴标准件结构形式,小尺寸强度模拟试验件方案主要分为短工字型方案、长工字型方案、打孔型方案,3种方案,如图2所示。

38.步骤4、试验件强度分析

39.基于步骤3设计试验件,应用ansys软件开展涡轮叶片强度分析,首先开展模拟试验环境下的试验件线弹性分析,研究试验件应力分布特点,分析试验件结构尺寸合理性和试验载荷合理性,也为后续试验参数确定提供参考;在上述工作基础上,针对小尺寸强度模拟试验件考核段尺寸较小的特点,开展模拟试验环境下的试验件弹塑性分析,研究倒角处应力集中是否影响考核段有效范围,进一步分析试验件尺寸设计合理。

40.步骤5、试验件适用范围分析

41.基于步骤4分析结果,结合小尺寸强度模拟试验件方案结构特点,参考标准件试验方案,明确各小尺寸强度模拟试验件方案优缺点及适用范围。

42.步骤6、试验件影响因素分析

43.小尺寸强度模拟试验件为非标试验件,尤其从真实叶片上切取试验件,同时会带来多种影响因素对试验结果造成影响,如尺寸效应、薄壁效应、制备工艺、试验件形式、高温氧化等影响因素。基于上述问题,针对步骤3设计试验件形式,设计不同尺寸、不同制备工艺、涂层和无涂层试验件,开展对比试验,识别小尺寸强度模拟试验件影响因素。

44.步骤7、试验件加工方案制定

45.1)加工定位方式的选取:加工定位面的选取直接影响加工的规范性和精度,由于取样试样形状不规则,确定加工定位面难度较大,采取2种定位方式:切割平面(夹具定位面)定位和考核部位所在平面定位,通过加工工艺可行性、加工质量及试验结果对比分析,确定采用何种方式定位,保障取样试验件加工的规范性和精度;

46.2)加工工艺的选取

47.不同加工工艺对试样表面状态、加工精度和自身性能有难以预见的影响。比如:电火花和慢走丝设备由于采用低压高电流瞬间高温熔化金属的方式进行切割,会在试样切割表面产生瞬间的高温冷却,会在金属表面留下很薄的一层氧化膜;铣削加工高速切削会增加试样表面应力;磨削加工虽然能获得较好的表面质量同样也会增加试样的表面应力。加工工艺对试样的影响,将采用对比试验手段进行验证。采用在原始材料一致、试验件形式一致、试验条件一致的前提下,采用不同工艺方式加工试样进行加工质量和力学性能试验对比分析。原始材料采用加工标准圆棒试样用的圆棒毛坯,试验件形式采用取样工字形试验件,试验项目选取拉伸试验和持久试验,加工工艺选取慢走丝切割加工、铣削加工、快走丝切割后磨削加工。对比加工质量和试验结果,从而选择较优的加工工艺提高实验数据的准确性。

48.步骤8、试验件工艺可行性分析

49.基于步骤7制定试验件加工方案,进行模拟试验件加工评判加工方案和加工工艺可行性,是否满足加工精度和质量要求,根据加工结果,慢走丝切割加工为最优加工工艺方

案。

50.步骤9、试验可行性分析

51.基于步骤8加工试验件,进行模拟试验,评判小尺寸强度模拟试验件设计、加工方案合理性与可行性。

52.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1