熔体过滤器流场及性能数值预测方法及存储介质与流程

1.本技术涉及计算机辅助设计技术领域,尤其涉及一种熔体过滤器流场及性能数值预测方法及存储介质。

背景技术:

2.聚酯熔体过滤器是pet原料生产、高速纺丝、塑料薄膜和吹瓶等产品制造工艺过程中的重要设备,主要用于出去熔体中的杂质和未熔粒子,以实现熔体的连接过滤,保证产品的质量。聚酯熔体过滤器的工作环境和介质特点可集中概括为“四高”,即高压、高温、高年度和高分子聚合物。由于工作环境恶劣,运行中,即便采用了一运一备、定期清理滤芯等措施,过滤器局部仍旧出现熔体滞留变质的现象,这对pet切片及下游产品质量产生严重威胁。

3.分析认为,受制于在高温高压密闭工作环境,设计人员难以清晰把握含杂质高粘度聚酯熔体在过滤器密闭空间内的过滤和流动状态,由此导致了聚酯熔体介质在过滤器中存在局部流动不畅等问题。

技术实现要素:

4.本技术实施例通过提供一种熔体过滤器流场及性能数值预测方法及存储介质,解决了现有技术中过滤器局部熔体滞留变质,导致产品质量不好的问题,实现了对高粘熔体介质在过滤器内流动特性和压损特性的可靠预测和三维可视化展示的目的。

5.第一方面,本发明实施例提供了一种熔体过滤器流场及性能数值预测方法,该方法包括:

6.建立熔体介质流体模型;

7.判断过滤器内熔体的流动状态;

8.根据所述流动状态建立所述熔体介质流过所述过滤器滤芯的压降模型;

9.根据所述熔体介质流体模型和所述压降模型,建立熔体介质过滤器流体域模型,并进行网格划分;

10.根据所述熔体介质过滤器流体域模型设置软件参数;

11.验证所述熔体介质过滤器流场数值预测方法的可靠性;

12.根据所述熔体介质过滤器流体域模型进行熔体过滤器流场及性能数值预测。

13.结合第一方面,在一种可能的实现方式中,所述建立熔体介质流体模型,包括:

14.获取所述熔体介质在服役工况下的物性数据、在特定剪切速率范围下的粘度随所述剪切速率的变化、非牛顿指数以及稠度系数;

15.根据上述参数建立熔体介质流体模型。

16.结合第一方面,在一种可能的实现方式中,所述判断过滤器内熔体的流动状态,包括:

17.获取所述过滤器的设计参数,并计算所述过滤器不同部位的流速及雷诺数;

18.根据所述涉及参数、所述流速以及所述雷诺数判断过滤器内熔体的流动状态。

19.结合第一方面,在一种可能的实现方式中,所述过滤器滤芯的压降模型,包括:

20.确定所述过滤器的滤芯为金属纤维滤芯、确定所述滤芯为一层多孔介质域、确定所述过滤器的阻力模型、确定不同精度滤芯下粘性阻力系数值、确定所述多孔介质域的孔隙率。

21.结合第一方面,在一种可能的实现方式中,所述进行网格划分,包括:

22.对所述熔体介质过滤器流体域模型进行部分简化,保留产生流动阻力的部分;

23.对简化后的所述熔体介质过滤器流体域模型进行区域划分,并对各区域进行网格离散。

24.结合第一方面,在一种可能的实现方式中,所述软件参数,包括:所述熔体介质物理特性参数、所述过滤器中滤芯沿径向的粘性阻力系数、所述过滤器的内壁面特性以及对流格式参数。

25.结合第一方面,在一种可能的实现方式中,所述验证所述熔体介质过滤器流场数值预测方法的可靠性,包括:

26.判断所述过滤器不同流体域内的流体速度是否符合流体力学原理;

27.确定所述熔体介质流过不同部位的压力分布是否和速度分布相对应;

28.计算从所述过滤器进口到出口的总压损,并与实际运行压损进行比较。

29.结合第一方面,在一种可能的实现方式中,所述根据所述熔体介质过滤器流体域模型进行熔体过滤器流场及性能数值预测,包括:

30.改变所述熔体过滤器中各项参数进行测试;

31.改变所述过滤器中滤芯的分布进行测试。

32.第二方面,本发明实施例提供了一种熔体过滤器流场及性能数值预测服务器,该服务器包括存储器和处理器;

33.所述存储器用于存储计算机可执行指令;

34.所述处理器用于执行所述计算机可执行指令,以实现第一方面和第一方面任一项所述的方法。

35.第三方面,本发明实施例提供了一种计算机可读存储介质,所述计算机可读存储介质存储有可执行指令,计算机执行所述可执行指令时能够实现第一方面和第一方面任一项所述的方法。

36.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

37.本发明实施例通过采用了一种熔体过滤器流场及性能数值预测方法及存储介质,该方法包括:建立熔体介质流体模型;判断过滤器内熔体的流动状态;根据流动状态建立熔体介质流过过滤器滤芯的压降模型;根据熔体介质流体模型和压降模型,建立熔体介质过滤器流体域模型,并进行网格划分;根据熔体介质过滤器流体域模型设置软件参数;验证熔体介质过滤器流场数值预测方法的可靠性;根据熔体介质过滤器流体域模型进行熔体过滤器流场及性能数值预测;在本技术提供的方法中,建立了能够合理描述高粘熔体介质流动和过滤行为的熔体介质过滤器流体域模型和多孔介质阻力模型,实现了对高压熔体过滤器内流场的可靠预测,并且通过改变熔体介质流体和压力、滤室结构、滤芯分布等参数,实现了对过滤器滤出流性能和压损性能的优化;通过改变滤芯阻力系数,实现了对滤芯在不同

使用状态下过滤器流场和性能预测。预测结果的可靠性,显著缩短对高粘熔体过滤器产品的研发周期,提升高粘熔体过滤器质量和运行可靠性,推动高端过滤器国产化进程,具有良好的社会经济效益。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

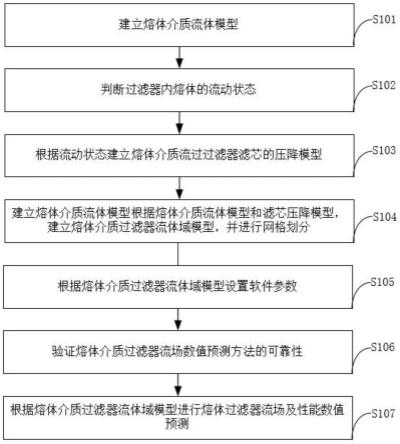

39.图1为本技术实施例提供的熔体过滤器流场及性能数值预测方法的步骤流程图;

40.图2为本技术实施例提供的建立熔体介质流体模型的步骤流程图;

41.图3为本技术实施例提供的建立滤芯多孔介质阻力模型的具体步骤流程图;

42.图4为本技术实施例提供的过滤体流体域网格划分步骤流程图;

43.图5为本技术实施例提供的熔体过滤器流场及性能数值预测服务器示意图。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.聚酯熔体过滤器是pet原料生产、高速纺丝、塑料薄膜和吹瓶等产品制造工艺过程中的重要设备,主要用于除去熔体中的杂质和未熔粒子,以实现熔体的连续过滤,保证产品质量。聚酯熔体过滤器工作环境和介质特点可集中概括为“四高”,即高温、高压、高粘度和高分子聚合物。由于工作环境恶劣,运行中即便采用了一运一备、定期清理滤芯等措施,过滤器局部仍出现熔体滞留变质的现象,这对涤纶树脂(全称:polyethylene terephthalate,简称:pet)切片及下游产品质量产生严重威胁。

46.分析认为,受制于在高温高压密闭工作环境,设计人员难以清晰把握含杂质高粘度聚酯熔体在过滤器密闭空间内的过滤和流动状态,由此导致了聚酯熔体介质在过滤器中存在局部流动不畅等问题。调研发现,目前还未有专门针对高压熔体过滤器流场分析和性能预测的研究文献,仅有少量文献,如綦黎明等、柳和生等、李又兵等以及麻向军等对聚合物挤出口模熔体的流变行为进行了初步探索。此外,刘彭、巴鹏等和吴世先等分别针对液压油滤芯、空气滤清器滤芯等应用场合,采用多孔介质模型模拟了上述应用场合下流体工质流过滤芯的阻力损失状况。

47.基于调研文献认为,当前还未发现专门针对高压熔体过滤器内高粘熔体流动特性和性能的数值研究文献。为了推进高压熔体过滤器的国产化进程,缩短国内企业对高粘熔体过滤器产品的研发周期,提升过滤器质量和运行可靠性,急需建立针对高压熔体过滤器内高粘熔体介质流动和过滤特性的数值预测方法。

48.基于上述的问题,本发明实施例提供了一种熔体过滤器流场及性能数值预测方法,如图1所示该方法包括步骤s101至s107。

49.s101,建立熔体介质流体模型。建立熔体介质流体模型,如图2所示包括以下步骤s201至s202。

50.s201,获取熔体介质在服役工况下的物性数据、在特定剪切速率范围下的粘度随剪切速率的变化、非牛顿指数以及稠度系数。特定剪切速率范围为10-3~102测试熔体介质的粘度,基于非牛顿流体幂定律模型τ=k

·

γn,拟合熔体介质的粘度与剪切速率实验数据,获得熔体介质的非牛顿指数n和稠度系数k。

51.s202,根据上述参数建立熔体介质流体模型。

52.s102,判断过滤器内熔体的流动状态。包括:获取过滤器的设计参数,并计算过滤器不同部位的流速及雷诺数;根据涉及参数、流速以及雷诺数判断过滤器内熔体的流动状态。根据过滤器各个部件流体速度和雷诺数判断过滤器内熔体的流动状态时,需要对过滤器的各关键特征截面(进、出口截面、简体截面和滤芯截面)处的熔体流动状态进行考察,根据各关键截面处的几何尺寸(如进、出口管直径、过滤器简体直径、过滤器滤芯展开的面积等)、设计流量以及实验测得的熔体密度、熔体粘度等物性参数,计算过滤器不同部位流体的流速以及雷诺数。利用不可压流体流量与通流面积的关系其中q表示不可压流体流量,a表示流通面积,ρ表示熔体密度,可以计算不同截面的熔体流速。利用公式其中ρ表示熔体密度,μ表示粘性系数,计算不同部位的熔体流动雷诺数。如雷诺数值远小于2300,可判断熔体在过滤器内整体处于层流状态。

53.s103,根据流动状态建立熔体介质流过过滤器滤芯的压降模型。过滤器滤芯压降模型,包括:确定过滤器的滤芯为金属纤维滤芯、确定滤芯为一层多孔介质域、确定过滤器的阻力模型、确定不同精度滤芯下粘性阻力系数值、确定多孔介质域的孔隙率。在建立熔体介质流过金属纤维滤芯的压降模型时,由于实际金属纤维滤芯由多层复杂结构组成,本技术提出了使用一层复合多孔介质流体域来模拟该特殊结构的整体压降的思路。多孔介质域总厚度为滤芯径向总厚度,多孔介质空隙率采用对整体滤芯结构其决定作用的金属纤维毡的孔隙率,具体数值在0.74~0.8之间。建立熔体介质流过过滤器滤芯的压降模型,如图3所示具体包括以下步骤s301至s305。

54.s301,确定金属纤维滤芯的实际结构包括:外护管、内、外两层金属丝网、多层304ss金属纤维毡以及内侧带孔的圆环支架结构。

55.s302,确定多孔介质模型的使用形式。为了避免多次使用多孔介质模型会造成模拟误差显著增大的问题,因此,针对该种特殊多层滤芯结构,使用复合多孔介质模型,即将滤芯多层整体结构简化为一层多孔介质域;

56.s303,确定多孔介质阻力模型的表达式。前面已经判断熔体在过滤器内为层流状态,因此忽略多孔介质模型中的惯性损失系数,仅求取粘性阻力系数。此时,阻力模型可以简化表达为达西公式其中,表示粘性阻力系数值,表示速度矢量。

57.s304,确定不同精度滤芯下多孔介质阻力模型的粘性阻力系数值通过试验测量在不同精度滤芯下熔体介质的流速和压差数据,通过对试验数据拟合,获得不同精度

滤芯的多孔介质模型粘性阻力系数。

58.s305,确定复合多孔介质流域的孔隙率。多孔介质域总厚度为滤芯径向总厚度,多孔介质孔隙率采用对整个滤芯结构起决定过滤作用的金属纤维毡的孔隙率,具体数值在0.74~0.8范围。

59.s104,根据熔体介质流体模型和压降模型,建立熔体介质过滤器流体域模型,并进行网格划分。如图4所示网格划分包括以下步骤s401至s402。

60.s401,对熔体介质过滤器流体域模型进行部分简化,保留产生流动阻力的部分。对流体域模型进行简化的过程中,保留如滤芯定位板结构的部分。

61.s402,对简化后的熔体介质过滤器流体域模型进行区域划分,并对各区域进行网格离散。对流体域模型进行划分,包括分为,入口管域、筒体管域、滤芯多孔介质流域、滤芯内流道流域、安装板和上端盖流域和出口管流域。保证各个流域均有明确的几何空间,相邻两个流域之间具有明确的物理交界面。分别对上述六个区域进行网格离散。其中筒体区域由于结构复杂,可以采用四面体网格离散,以提高复杂结构的网格质量。其他区域可以采用六面体结构化网格离散,在保证网格质量的同时可降低模型的网格数量。最终计算模型的网格总数需要根据网格无关性考核结果确定。

62.s105,根据熔体介质过滤器流体域模型设置软件参数。软件参数包括:熔体介质物理特性参数、过滤器中滤芯沿径向的粘性阻力系数、过滤器的内壁特性以及对流格式参数。在cfx-pre前处理中,首先定义熔体介质流体模型、流动状态模型以及滤芯阻力模型。具体需要输入熔体介质的密度、比热、导热系数等参数。

63.通过定义表达式功能,输入熔体介质的剪切速率与粘度关系式,即幂律模型τ=k

·

γn。

64.采用层流模型描述熔体流动状态。采用多孔介质模型来模拟介质穿过滤芯的阻力,输入对应滤芯精度等级下的滤芯沿径向的粘性阻力系数。

65.设置计算边界条件:在入口管进口设置与熔体过滤器实际运行一致的质量流量(或压力)条件,在出口管的出口设置熔体压力(或质量流量)条件。

66.考虑到过滤器各部件内壁面均有非常高的光洁度,且外壁保温良好,因此对所有固体壁面设置光滑壁面,绝热及无滑移流动条件。

67.设置流动交界面:入口管区域与筒体区域设为流体-流体交界面,筒体与滤芯多孔介质域设为流体-多孔介质交界面,滤芯多孔介质域和滤芯内流道域设为多孔介质-流体交界面,滤芯内流道域与安装板上端盖域设为流体-流体交界面,安装板上端盖域与出口管设为流体-流体交界面。

68.求解设置:对流格式选择高精度,选择自动时间步长,设置合适的求解步数,残差收敛标准选择rsm值达到10-6~10-8。

69.s106,验证熔体介质过滤器流场数值预测方法的可靠性。包括:判断过滤器不同流体域内的流体速度是否符合流体力学原理;确定熔体介质流过不同部位的压力分布是否和速度分布相对应;计算从过滤器进口到出口的总压损,并与实际运行压损进行比较。首先,在cfx-post中查看过滤器内不同流体域内的速度矢量信息。确认流体的流动方向是按以下走向:熔体从进口管流入下端盖,穿过滤芯定位板后在滤芯间隙向上流动以及径向穿过滤芯多孔介质域流入滤芯内流道。之后熔体沿滤芯内流道通过安装板流道后进入上端盖区

域,最终从出口管流出。同时,判断流体在不同部位的速度大小是否符合流体力学原理;其次,在满足上述流体速度矢量分布后,检查熔体流过不同部位的压力分布是否和速度分布相对应;最后,计算从过滤器进口到出口的总压损,并与相同过滤精度等级滤芯下的熔体过滤器实际运行压损相比较,验证过滤器压损性能的预测结果。

70.s107,根据熔体介质过滤器流体域模型进行熔体过滤器数值预测。包括:改变熔体过滤器中各项参数进行测试;改变过滤器中滤芯的分布进行测试。

71.改变来流熔体流量,探索流量对过滤器压损性能的影响,实现对不同熔体质量流量下过滤器的流场及性能预测;在过滤面积一定的情况下,改变滤芯位置分布、滤室结构等因素,实现对不同过滤器滤芯排布方式、不同滤室结构下的过滤器流场和性能预测。同时,通过比较系统压损和关键部位的熔体剪切速率,实现对过滤器出流性能和压损性能的优化;在运行参数和过滤器结构一定时,通过改变滤芯阻力系数,可模拟滤芯受杂质颗粒污染后过滤性能衰退的过程,从而实现对滤芯在不同使用状态下过滤器内的流场和性能的预测。

72.本技术提供的高粘熔体过滤器流场及性能数值预测方法,考虑了实际服役环境下高粘熔体介质的物性参数和流变性能,建立了能合理描述高粘熔体介质流动和过滤行为的流体介质模型和多孔介质阻力模型,实现了对高压熔体过滤器内流场的可靠预测。在此基础上,通过改变熔体流量和压力、滤室结构、滤芯分布等参数,实现了对过滤器滤出流性能和压损性能的优化。通过改变滤芯阻力系数,实现了对滤芯在不同使用状态下过滤器流场和性能预测。上述发明在清晰展示高温高压熔体过滤器密闭空间内熔体介质三维流动画面的同时,可显著缩短企业对高粘熔体过滤器产品的研发周期,提升高粘熔体过滤器质量和运行可靠性,推动高端过滤器国产化进程,具有良好的社会经济效益。

73.本发明实施例提供了一种熔体过滤器流场及性能数值预测服务器500,如图5所示该服务器包括存储器501和处理器502;存储器501用于存储计算机可执行指令;处理器502用于执行计算机可执行指令,以实现熔体过滤器流场及性能数值预测方法和任一项的方法。

74.本发明实施例提供了一种计算机可读存储介质,计算机可读存储介质存储有可执行指令,计算机执行可执行指令时能够实现熔体过滤器数值的预测方法和任一项的方法。

75.上述存储介质包括但不限于随机存取存储器(英文:random access memory;简称:ram)、只读存储器(英文:read-only memory;简称:rom)、缓存(英文:cache)、硬盘(英文:hard disk drive;简称:hdd)或者存储卡(英文:memory card)。所述存储器可以用于存储计算机程序指令。

76.虽然本技术提供了如实施例或流程图所述的方法操作步骤,但基于常规或者无创造性的劳动可以包括更多或者更少的操作步骤。本实施例中列举的步骤顺序仅仅为众多步骤执行顺序中的一种方式,不代表唯一的执行顺序。在实际中的装置或客户端产品执行时,可以按照本实施例或者附图所示的方法顺序执行或者并行执行(例如并行处理器或者多线程处理的环境)。

77.通过以上的实施方式的描述可知,本领域的技术人员可以清楚地了解到本技术可借助软件加必需的硬件的方式来实现。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,也可以通过数据迁移的实施

过程中体现出来。该计算机软件产品可以存储在存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,移动终端,服务器,或者网络设备等)执行本技术各个实施例或者实施例的某些部分所述的方法。

78.本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。本技术的全部或者部分可用于众多通用或专用的计算机系统环境或配置中。例如:个人计算机、服务器计算机、手持设备或便携式设备、平板型设备、移动通信终端、多处理器系统、基于微处理器的系统、可编程的电子设备、网络pc、小型计算机、大型计算机、包括以上任何系统或设备的分布式计算环境等等。

79.以上实施例仅用以说明本技术的技术方案,而非对本技术限制;尽管参照前述实施例对本技术进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1