一种涡轮损失模型修正方法及装置与流程

1.本发明涉及涡轮损失预测技术领域,尤其涉及一种涡轮损失模型修正方法及装置。

背景技术:

2.涡轮损失模型在涡轮的一维设计过程和涡轮的一维特性计算过程中都承担着重要作用,同时一维损失模型的预测精度直接决定了涡轮一维设计与最终三维数值模拟计算性能的差异大小。国外学者建立了许多有效的涡轮损失模型,例如soderberg模型、traupel模型、ainley&mathieson模型、dunham&came模型、kacker&okapuu模型、craig&cox模型、denton模型、ehrich&detra模型、scholz模型、hawthrone模型、boulter模型及lakshminarayana模型等多种损失模型。

3.适用于宽广工况工作是变转速动力涡轮的基本属性,而为了提高涡轮设计的成功率和工作效率,在设计初始阶段即需要实现对适用于宽广工况范围高负荷变转速动力涡轮性能的准确预估。目前适用于常规涡轮的一维损失预测模型只能够在设计点附近的有限工况范围内实现对涡轮特性的准确预估,尚未具有对非设计点(大的负攻角或大的正攻角)条件下涡轮损失的可靠预测能力,而变转速动力涡轮工作于宽广工况范围内,其对实现包括设计点和非设计点在内的全工况范围一维特性高精度预估提出了更高的要求。为此,必须发展适用于全工况范围的损失模型适应性修正方法,建立具有较强普适性的高精度动力涡轮损失预测模型,以实现对不同几何和气动条件下的变转速动力涡轮一维特性的高可靠度预估。

技术实现要素:

4.本发明的目的在于针对现有的常规涡轮损失模型只能在设计点附近的很窄的转速范围内准确的预测涡轮性能,无法实现对涡轮全工况性能进行准确预测的问题,本发明基于现有损失模型,建立了基于叶栅实验/cfd(英文全称为computational fluid dynamics,即:计算流体动力学模拟仿真技术)流场数据的损失模型适应性修正方法,使损失模型具有对非设计点(大攻角条件:大的正攻角>10

°

以及大的负攻角<-10

°

)条件下涡轮损失的可靠预测能力,实现对涡轮全工况性能的高可靠性预测。

5.为实现上述目的,本发明提供如下技术方案:

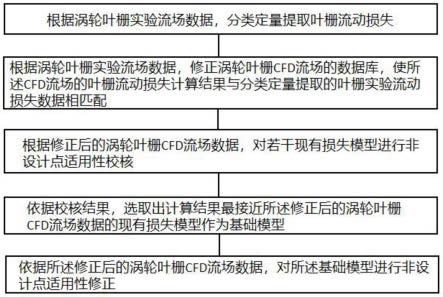

6.一种涡轮损失模型修正方法,所述方法包括:

7.根据涡轮叶栅实验流场数据,分类定量提取叶栅流动损失;

8.根据涡轮叶栅实验流场数据,修正涡轮叶栅cfd流场的数据库,使所述cfd流场的叶栅流动损失计算结果与分类定量提取的叶栅实验流动损失数据相匹配;

9.根据修正后的涡轮叶栅cfd流场数据,对若干现有损失模型进行非设计点的校核;

10.依据校核结果,选取出计算结果最接近所述修正后的涡轮叶栅cfd流场数据的现有损失模型作为基础模型;

11.依据所述修正后的涡轮叶栅cfd流场数据,对所述基础模型进行非设计点的修正,从而建立起能够满足变转速动力涡轮非设计点损失预测精度的涡轮损失模型。

12.作为本发明的进一步改进,分类定量提取的叶栅流动损失包括:

13.叶型损失、端区二次流损失以及叶尖泄漏损失。

14.作为本发明的进一步改进,所述依据所述修正后的涡轮叶栅cfd流场数据,对所述基础模型进行非设计点的修正包括:

15.根据涡轮叶片的几何参数结合涡轮的气动参数,采用待定二项式系数的方式分别修正基础模型的叶型损失、二次流损失以及叶尖泄漏损失,直至修正后的所述基础模型的计算结果与所述修正后的涡轮叶栅cfd流场数据相匹配。

16.作为本发明的进一步改进,所述涡轮叶片的几何参数包括:

17.zweifel系数、展弦比、进出口构造角、相对最大厚度以及叶尖间隙。

18.作为本发明的进一步改进,所述涡轮的气动参数包括:

19.攻角、来流马赫数以及雷诺数。

20.作为本发明的进一步改进,所述根据涡轮叶片的几何参数结合涡轮的气动参数,采用待定二项式系数的方式修正所述基础模型的叶型损失的修正表达式为:

[0021][0022]

式中,y

p

为叶型损失;y

p(i=0)

为攻角为0时的叶型损失;y

shock

为激波损失;k

p

为马赫数修正因子;k

myp

为第一攻角损失系数;其中,

[0023]

所述第一攻角损失系数k

myp

的表达式为:

[0024][0025]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角;is为失速攻角;an为多项式系数,n=1~6。

[0026]

作为本发明的进一步改进,所述根据涡轮叶片的几何参数结合涡轮的气动参数,采用待定二项式系数的方式修正所述基础模型的二次流损失的修正表达式为:

[0027][0028]

式中,ys为二次流损失;f

ar

为展弦比因子;α2为叶栅出口气流角;β

1k

为叶栅进口气流角;zw为zweifel系数;ks为亚声速马赫数因子;k

mys

为第二攻角损失系数;其中,

[0029]

所述第二攻角损失系数k

mys

的表达式为:

[0030][0031]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角;is为失速攻角;bn为多项式系数,n=1~6。

[0032]

作为本发明的进一步改进,所述根据涡轮叶片的几何参数结合涡轮的气动参数,采用待定二项式系数的方式修正所述基础模型的叶尖泄漏损失的修正表达式为:

[0033]ytl

′

=y

tlkmytl

;

[0034]

式中,y

tl

′

为叶尖泄漏损失;y

tl

为原基础模型的叶尖泄漏损失;k

mytl

为第三攻角损失系数;其中,

[0035]

所述第三攻角损失系数k

mytl

的表达式为:

[0036][0037]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角;is为失速攻角;cn为多项式系数,n=1~6。

[0038]

本发明还提供了一种涡轮损失模型修正装置,所述装置包括:

[0039]

提取单元,用于根据涡轮叶栅实验流场数据,分类定量提取叶栅流动损失;

[0040]

第一修正单元,用于根据涡轮叶栅实验流场数据,修正涡轮叶栅cfd流场的数据库,使所述cfd流场的叶栅流动损失计算结果与分类定量提取的叶栅实验流动损失数据相匹配;

[0041]

校核单元,用于根据修正后的涡轮叶栅cfd流场数据,对若干现有损失模型进行非设计点的校核;

[0042]

选取单元,用于依据校核结果,选取出计算结果最接近所述修正后的涡轮叶栅cfd流场数据的现有损失模型作为基础模型;

[0043]

第二修正单元,用于依据所述修正后的涡轮叶栅cfd流场数据,对所述基础模型进行非设计点的修正。

[0044]

作为本发明的进一步改进,所述提取单元分类定量提取的叶栅流动损失包括:

[0045]

叶型损失、端区二次流损失以及叶尖泄漏损失。

[0046]

作为本发明的进一步改进,所述第二修正单元包括:

[0047]

第一修正模块,用于根据涡轮叶片的几何参数结合涡轮的气动参数,采用待定二项式系数的方式修正所述基础模型的叶型损失;

[0048]

第二修正模块,用于根据涡轮叶片的几何参数结合涡轮的气动参数,采用待定二项式系数的方式修正所述基础模型的二次流损失;

[0049]

第三修正模块,用于根据涡轮叶片的几何参数结合涡轮的气动参数,采用待定二项式系数的方式修正所述基础模型的叶尖泄漏损失。

[0050]

作为本发明的进一步改进,所述涡轮叶片的几何参数包括:

[0051]

zweifel系数、展弦比、进出口构造角、相对最大厚度以及叶尖间隙;

[0052]

所述涡轮的气动参数包括:

[0053]

攻角、来流马赫数以及雷诺数。

[0054]

作为本发明的进一步改进,所述第一修正模块修正所述基础模型的叶型损失的修正表达式为:

[0055][0056]

式中,y

p

为叶型损失;y

p(i=0)

为攻角为0时的叶型损失;y

shock

为激波损失;k

p

为马赫数修正因子;k

myp

为第一攻角损失系数;其中,

[0057]

所述第一攻角损失系数k

myp

的表达式为:

[0058][0059]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角;is为失速攻角;an为多项式系数,n=1~6;

[0060]

所述第二修正模块修正所述基础模型的二次流损失的修正表达式为:

[0061][0062]

式中,ys为二次流损失;f

ar

为展弦比因子;α2为叶栅出口气流角;β

1k

为叶栅进口气流角;zw为zweifel系数;ks为亚声速马赫数因子;k

mys

为第二攻角损失系数;其中,

[0063]

所述第二攻角损失系数k

mys

的表达式为:

[0064][0065]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角;is为失速攻角;bn为多项式系数,n=1~6;

[0066]

所述第三修正模块修正所述基础模型的叶尖泄漏损失的修正表达式为:

[0067]ytl

′

=y

tlkmytl

;

[0068]

式中,y

tl

′

为叶尖泄漏损失;y

tl

为原基础模型的叶尖泄漏损失;k

mytl

为第三攻角损失系数;其中,

[0069]

所述第三攻角损失系数k

mytl

的表达式为:

[0070][0071]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角;is为失速攻角;cn为多项式系数,n=1~6。

[0072]

本发明的技术效果和优点:

[0073]

本发明的涡轮损失模型修正方法及装置,根据涡轮叶栅实验流场数据,分类定量提取叶栅流动损失;根据涡轮叶栅实验流场数据,修正涡轮叶栅cfd流场的数据库,使所述cfd流场的叶栅流动损失计算结果与分类定量提取的叶栅实验流动损失数据相匹配;根据修正后的涡轮叶栅cfd流场数据,对若干现有损失模型进行非设计点适用性校核;依据校核结果,选取出计算结果最接近所述修正后的涡轮叶栅cfd流场数据的现有损失模型作为基础模型;依据所述修正后的涡轮叶栅cfd流场数据,对所述基础模型进行非设计点适用性修正。通过以上方式,使得现有损失预测模型具有了对非设计点(大攻角条件下具体包括:大的正攻角>10

°

以及大的负攻角<-10

°

)条件下涡轮损失的可靠预测能力,实现了对涡轮全工况性能的高可靠性预测。

[0074]

本发明的涡轮损失模型修正方法及装置,应用于某变转速动力涡轮一维方案设计,结果合理,预测精度达到2%以内,实用性极强。

[0075]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及

附图中所指出的结构来实现和获得。

附图说明

[0076]

图1为本发明的涡轮损失模型修正方法的流程图;

[0077]

图2为本发明的amdcko模型的各类损失在大攻角范围内的变化情况;

[0078]

图3为本发明的修正前后的amdcko模型的叶型损失预测结果对比图;

[0079]

图4为本发明的修正前后的amdcko模型的二次流损失预测结果对比图;

[0080]

图5为本发明的修正前后的amdcko模型的叶尖泄漏损失预测结果对比图;

[0081]

图6为本发明的修正前后的amdcko模型的总损失预测结果对比图。

具体实施方式

[0082]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0083]

为解决现有技术的不足,本发明公开了一种涡轮损失模型修正方法,请参阅图1所示,该方法主要包括以下步骤:根据涡轮叶栅实验流场数据,分类定量提取叶栅流动损失;根据涡轮叶栅实验流场数据,修正涡轮叶栅cfd流场的数据库,使所述cfd流场的叶栅流动损失计算结果与分类定量提取的叶栅实验流动损失数据相匹配;根据修正后的涡轮叶栅cfd流场数据,对若干现有损失模型进行非设计点适用性校核;依据校核结果,选取出计算结果最接近所述修正后的涡轮叶栅cfd流场数据的现有损失模型作为基础模型;依据修正后的涡轮叶栅cfd流场数据,对基础模型进行非设计点适用性修正,从而建立起能够满足变转速动力涡轮非设计点损失预测精度的涡轮损失模型。

[0084]

具体的,本发明针对变转速动力涡轮的气动特征,基于变转速动力涡轮的叶栅流场分析和气动损失构成的研究结果,提出了考虑zweifel系数、展弦比、进出口构造角、相对最大厚度、叶尖间隙等叶片几何参数的不同气动条件(攻角、来流马赫数、雷诺数等)下的叶型损失、端区二次流损失、叶尖泄漏损失等各类流动损失的定量提取,并应用叶栅实验流场数据对cfd流场参数设置进行修正,扩充涡轮叶栅流场数据库,使cfd的流场数据计算结果与分类定量提取到的叶栅实验流动损失数据相匹配。

[0085]

具体的,根据涡轮叶栅实验流场数据,分类定量提取叶栅流动损失的具体含义为:将叶栅流动损失按照叶型损失、二次流损失以及叶尖泄漏损失等方式分别进行提取,并计算出每种损失的数值;以便于以此为基础对涡轮叶栅cfd流场仿真数据进行修正,确保仿真结果能够更好地反应出真实的涡轮损失情况。

[0086]

接着根据修正后的涡轮叶栅cfd流场数据,对现有的多种主流损失模型逐一进行非设计点适用性校核,从中选取出预测结果较好的模型作为基础模型进行后续的修正。在本实施例中,通过校核后发现amdcko模型的计算结果最接近修正后的涡轮叶栅cfd流场数据,故后续都以amdcko模型作为基础模型,并依据修正后的涡轮叶栅cfd流场数据,对amdcko模型进行非设计点适用性校核,使其能够满足变转速动力涡轮于非设计点对涡轮损失的预测精度。

[0087]

紧接着,通过提取涡轮叶片的关键几何特征,像:zweifel系数、展弦比、进出口构造角、相对最大厚度、叶尖间隙等,同时考虑攻角、来流马赫数、雷诺数等变转速动力涡轮气动参数的影响,采用待定二项式系数等方式对基础模型进行非设计点适用性修正,从而建立起修正后的损失模型,使其能满足不同几何特征的变转速动力涡轮全工况范围损失预测精度的要求,进而成功建立了具有较强普适性的涡轮损失模型。

[0088]

进一步的,在对原型叶型宽攻角范围损失定量分析和各造型参数影响大小分析之后,基于amdcko模型对宽工况涡轮的损失预测模型进行修正,主要通过修正涡轮的叶型损失、二次流损失以及叶尖泄漏损失,对原amdcko模型进行修正。

[0089]

根据amdcko模型对损失的分类、需要知道在不同攻角处的叶型损失y

p

、二次流损失ys、叶尖泄漏损失y

tl

′

以及尾缘损失的值,其中,从图2可知,尾缘损失在大攻角范围变化与其他损失相比明显相对较小,其几乎无波动,因此修正模型可忽略尾缘损失。

[0090]

进一步的,根据amdcko模型的叶型损失表达式可知,该模型做了一个攻角损失的修正,由于该模型在大的负攻角和大的正攻角处的损失预测值偏高很多,因此amdcko模型的攻角修正方法需要对其进行重新修正。对于叶型损失在更大范围的攻角变化中,尾缘弯折角和安装角对叶型损失的影响较为剧烈,而amdcko模型并没有考虑这两个因素。

[0091]

进一步的,安装角的选取对宽攻角叶型损失的影响较大。在负攻角范围或正攻角范围选取较大的安装角会导致叶型损失明显增加。对于极端负攻角或正攻角来说,安装角变化5

°

将导致叶型总压损失系数变化20%以上。因此,根据攻角与安装角的变化关系,构造下面修正表达式:

[0092][0093]

其中,安装角可通过轴向弦长s

x

和弦长s来表述,ξ作为考虑了安装角与攻角变化的修正因子,a和b两个系数可根据提供的叶型损失来进行修正。(i是攻角)。

[0094]

此外,尾缘弯折角θ存在一个最佳值可使损失最低,而过高和过低的尾缘弯折角提高了叶型损失的大小。尾缘弯折角与攻角并没有很紧密的关系,因此根据尾缘弯折角对损失造成的影响,构造如下关系,

[0095][0096]

其中,o为喉道尺寸、t为栅距,arctsin o/t为有效气流角,尾缘弯折角θ与其比值进行无量纲化,用二次多项式表示存在一个使得损失最低的尾缘弯折角,c、d和e则根据提供的叶型损失进行修正。

[0097]

因此,修正后新的损失模型的修正表达式如下:

[0098][0099]

其中,y

p

为叶型损失,y

p(i=0)

表示攻角为0的叶型损失,y

shock

为激波损失,k

p

为马赫数修正因子,k

myp

是代替原amdcko模型中攻角损失系数的一个新的攻角损失系数,其表达式

如下:

[0100][0101]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角,is为失速攻角,其定义为叶型损失为最小值的两倍时的攻角;an为多项式系数,n=1~6。由于本发明主要考虑攻角对叶型损失的影响。修正过程采用6次多项式格式进行修正拟合,首先找出给定数据点的最大与最小攻角值,在攻角范围内求解超定方程得到多项式系数,而超出边界的攻角则采用边界点的切线外插得到。修正效果如图3所示。修正后amdcko模型的叶型损失预测效果与原amdcko模型的叶型损失预测效果对比如图3所示,从图3可以明显看出修正后amdcko模型的叶型损失预测结果非常接近修正后的涡轮叶栅cfd计算出的流场数据,即接近涡轮叶栅实验获取到的流场数据,由此说明对该模型叶型损失的修正公式较为实用。

[0102]

进一步的,对于二次流损失ys的修正,从表达式可知,amdcko模型并没有考虑攻角的影响。并且载荷系数是用am模型(ainley&mathieson模型)所提出的方法,因此对该损失进行修正如下:

[0103][0104]

其中,f

ar

为展弦比因子,与展弦比h/c有关;α2为叶栅出口气流角;β

1k

为叶栅进口气流角;zw为zweifel系数;ks为亚声速马赫数因子;k

mys

为攻角损失系数,该系数的表达式如下所示:

[0105][0106]

式中,i为攻角;i

min

为最小攻角,i

max

为最大攻角,is为失速攻角;bn为多项式系数,n=1~6。修正过程同上。修正效果如图4所示。从图4可以明显看出修正后amdcko模型的二次流损失预测结果非常接近修正后的涡轮叶栅cfd计算出的流场数据,也就是非常接近涡轮叶栅实验获取到的流场数据,由此说明该模型对二次流损失的修正效果同样极佳。

[0107]

进一步的,对于叶尖泄漏损失y

tl

′

同样amdcko模型并没有考虑攻角的影响,同理需

要对该模型原有的叶尖泄漏损失y

tl

计算公式进行直接修正,修正方式如下:

[0108]ytl

′

=y

tlkmytl

;

[0109]

式中,k

mytl

为攻角损失系数,其表达式为:

[0110][0111]

式中,i为攻角;i

min

为最小攻角;i

max

为最大攻角;is为失速攻角;cn为多项式系数,n=1~6。修正过程同上。修正效果如图5所示。从图5同样可以看到,修正后amdcko模型的叶尖泄漏损失预测结果相比于修正前的amdcko模型的叶尖泄漏损失预测结果明显要更接近修正后的涡轮叶栅cfd计算出的流场数据,也就是更接近涡轮叶栅实验获取到的流场数据,由此说明修正后的amdcko模型同样适用于非设计点负攻角条件下对叶尖泄漏损失的准确预测。

[0112]

如图6所示展示了对amdcko模型修正前后总损失的预测结果对比情况,从总损失修正结果上看,修正后amdcko模型的总损失预测精度在整个负攻角条件下都显著优于未经修正的原有amdcko模型,由此说明修正后的amdcko模型具有了对非设计点(大的负攻角以及大的正攻角)条件下涡轮损失的可靠预测能力,从而满足工作于宽广工况范围内的变转速动力涡轮对包括设计点和非设计点在内的全工况范围的一维特性高精度预估的使用要求。

[0113]

本发明还提供了一种涡轮损失模型修正装置,该装置包括:用于根据涡轮叶栅实验流场数据,分类定量提取叶栅流动损失的提取单元;用于根据涡轮叶栅实验流场数据,修正涡轮叶栅cfd流场的数据库,使所述cfd流场的叶栅流动损失计算结果与分类定量提取的叶栅实验流动损失数据相匹配的第一修正单元;用于根据修正后的涡轮叶栅cfd流场数据,对若干现有损失模型进行非设计点适用性校核的校核单元;用于依据校核结果,选取出计算结果最接近所述修正后的涡轮叶栅cfd流场数据的现有损失模型作为基础模型的选取单元;以及用于依据所述修正后的涡轮叶栅cfd流场数据,对所述基础模型进行非设计点适用性修正的第二修正单元。

[0114]

关于上述的涡轮损失模型修正装置,其中各个单元执行操作的具体方式已经在有关该方法的具体实施方式中进行了详细描述,此处将不做详细阐述说明。

[0115]

综上所述,本发明在现有amdcko损失模型的基础上,基于叶栅实验和cfd流场数据,通过考虑宽工况条件下动力涡轮攻角等气动参数和各类几何参数的影响,对现有损失模型大攻角非设计点的适用性进行修正,发展了基于叶栅实验和cfd流场数据的损失模型适应性修正方法,形成了具有较强普适性、能满足变转速动力涡轮非设计点损失预测精度的损失模型。结果表明,与原有模型相比,改进后的损失模型预测精度明显提升。此外,该方法基于涡轮叶栅实验的出口流场数据,分类定量提取宽工况范围内叶栅流动损失,并应用

叶栅实验流场数据修正cfd流场计算结果,使cfd的流场数据计算结果与叶栅实验流场数据相匹配,可进一步扩充涡轮叶栅流场数据库。

[0116]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1