一种基于模块化的分布式螺桨机翼的设计方法

1.本发明涉及飞机设计技术领域,具体而言,涉及一种基于模块化的分布式螺桨机翼的设计方法。

背景技术:

2.早期,基于涡桨发动机的分布式螺旋桨推进技术可以在安-70等大型飞机上看到,而驱动螺桨的动力随着电池、电机等技术进步有所更替,可以在小型飞机上采用电推进,也就是所谓的分布式电推进技术(distributedelectricpropulsion,dep),比如美国“helios”太阳能无人机采用螺桨数多达14的分布式螺旋桨布局。分布式螺桨布局相较于传统的气动布局具有许多非常重要的优势,根据nasa的前缘异步螺旋桨技术项目的计算和试验结果,分布式电推进飞机与传统布局的飞机相比,在结合自主控制的基础上,气动效率、推进效率都会有大幅度的提升,除此之外,能源效率和气动噪声也会有所降低。尤其是气动效率,因为飞机的前缘或上表面分布有螺桨,使得机翼处于动力尾流中,使得来流动压增强,既能提高升力,缩短起降距离,对于我国的舰载机的发展具备参考价值;另一方面来流动压增加,使得飞机的大迎角失速性能增强。目前分布式螺旋桨布局飞机在民用和军用方面都具备很大的潜力,是国内外研究的热点。

3.模块化是指把复杂的系统按照功能或者任务目的划分为几个子系统,可以组装成完整的整体,同时子系统是具备可以替换性的,每个模块化部分能够单独被替换,方便进行多任务的实验内容。本次发明正是体现了模块化技术的用尽量少的模块实现尽量多的产品的特点,在满足实验任务需求的情况下,提高模块在不同的实验组合中的重用性,以减少重复投入,降低实验成本。同时合理地设计模块外部特性,提高等位模块之间的互换性。这样不仅可以将变更影响控制在一个最小范围内,而且在产品损坏后,也可以实现故障模块的快速替代。

4.为了克服实验中探究分布式螺旋桨/机翼的螺旋桨影响和优化螺旋桨布局的难点,难点在于螺桨的数目比较多的情况下,关于位置和数目的组合的方式会相对比较多,容易造成资源成本和时间的浪费,本发明提供一种基于模块化的分布式螺桨/机翼的设计方法,充分发挥分布式的特点,建立一种分布式螺桨布局机翼的多任务测试平台的设计流程。

技术实现要素:

5.本发明旨在提供一种基于模块化的分布式螺桨机翼的设计方法,以解决或改善上述技术问题中的至少之一。

6.有鉴于此,本发明的第一方面在于提供一种基于模块化的分布式螺桨机翼的设计方法。

7.本发明的第一方面提供了一种基于模块化的分布式螺桨机翼的设计方法,包括:s1,设计机翼的结构和几何形状,然后进行模块化拆分,得到靠近根部的至少一个一号模块和远离根部的至少一个二号模块和三号模块,所述二号模块和所述三号模块尺寸相同,所

述三号模块的表面设有连接部,以使其能够安装驱动螺旋桨的发动机;s2,对一号模块、二号模块和三号模块分别进行拆分,得到对应的上蒙皮和下蒙皮,以及设计一条能够横穿一号模块、二号模块和三号模块并进行固定的主梁;s3,确定螺旋桨的发动机的参数;s4,根据实验的不同任务要求,对一号模块、二号模块和三号模块进行组装。

8.本发明提供的一种基于模块化的分布式螺桨机翼的设计方法,通过先行对机翼的整体结构和几何形状进行设计,然后根据实际的拼接需要采用模块化的设计方式进行拆分,将一个完整的机翼拆分成靠近根部的翼展长度较大的一号模块和远离根部的翼展长度较小的二号模块和三号模块,由此完成的对机翼整体的初步划分;

9.再对三号模块进行发动机的安装以及外部的形状适应改变(设置连接部),这使得在同一个完整的机翼情况下,可根据在同一位置进行二号模块和三号模块的替换,完成对其及其携带用于驱动螺旋桨的发动机的增减,并且在单次试验中发生损坏后,进行直接更换即可(可对不同型号的模块进行额外设置,以便替换)。

10.另外,根据本发明的实施例提供的技术方案还可以具有如下附加技术特征:

11.上述任一技术方案中,靠近根部的所述一号模块沿翼展方向的长度大于远离根部的所述二号模块和所述三号模块沿翼展方向的长度,以及除翼展方向的长度外的其他尺寸保持相同。

12.在该技术方案中,在拼装后机翼整体的结构牢固稳定,将靠近根部的一号模块沿翼展方向进行延长,降低在相同长度的机翼内的拼接部位,提高一号模块对整体机翼重量的承接能力。

13.述任一技术方案中,所述连接部包括:开设在所述三号模块的翼尖中部的镂空部,所述镂空部的开口处沿三号模块的上下翼面向外设置有突出部。

14.在该技术方案中,在对于二号模块和发动机的安装时,采用对二号模块对应安装位置先向外凸起然后在内部开设镂空的槽体,然后将发动机主体安装于内部,在将发动机轴体及其上安装的螺旋桨放置于二号模块的外部,完成对发动机和螺旋桨的安装,由于是在同规格的二号模块上直接进行加工和安装,使得在三号模块和二号模块替换时,能加容易且方便设计,降低后续调换和维修成本。

15.上述任一技术方案中,s1的步骤,具体为:s101,设计没有螺旋桨的常规机翼部分,确定机翼的翼型、展弦比、展长、弦长和后掠角;s102,将机翼沿翼展方向,分成至少一个的一号模块和至少两个的二号模块。

16.在该技术方案中,对于机翼的整体预先设计时,需要考虑到翼型、展弦比、展长、弦长和后掠角各个不同的参数,保证机翼的结构和几何形状确定,然后采用平行于机翼的飞行方向进行垂直分割,保证断面的平整无倾角,且多次切割的路线为沿着机翼的延展方向,形成多个能够独立加工生产的一号模块和二号模块。

17.上述任一技术方案中,所述s3的步骤,具体包括:s301,分别将一号模块、二号模块和三号模块拆分,以获得对应的上蒙皮和下蒙皮;s302,分别对上蒙皮的内壁和下蒙皮的内壁设置多个轴向对应凸台,且沿凸台的轴向打孔;s303,分别对上蒙皮的内壁和下蒙皮的内壁设置相对应的卡座,设计能够与卡座内壁相卡接固定的主梁。

18.在该技术方案中,对于已经设计分类完成的一号模块、二号模块和三号模块,沿着机翼的延展方向进行分割,以便对外部尺寸和内部结构进行加工,通过在上蒙皮的内壁和

下蒙皮的内壁加设凸台,且在上蒙皮和下蒙皮对接后在上蒙皮的凸台能够与下蒙皮的凸台同轴对接,且沿凸台的轴向开设通孔,可方便螺栓插接固定,以及在上蒙皮的内壁和下蒙皮的内壁分别加设卡座,以便在主梁横穿一号模块、二号模块和三号模块后能够卡接固定,完成机翼的组装。

19.上述任一技术方案中,所述s4的步骤,具体包括:确定螺旋桨的发动机的最大拉力、电机圆周最大直径、算上轴柄长的电机电机长度、电机座的最大直径和电机座的最大厚度。

20.在该技术方案中,通过记忆的尺寸确定所需要的发动机的参数,保证在安装时所需要的尺寸,具体包括最大拉力、电机圆周最大直径、算上轴柄长的电机长度、电机座的最大直径和电机座的最大厚度。

21.上述任一技术方案中,所述s5的步骤,具体包括:s501,根据实验的不同任务要求,确定二号模块和三号模块的使用数量及排列顺序;s502,将带有螺旋桨的发动机安装在三号模块的上蒙皮上,然后根据排列顺序将一号模块、二号模块和三号模块的上蒙皮余主梁插接,发动机与主梁通过夹具夹持在一起;s503,对一号模块、二号模块和三号模块的下蒙皮与对应的上蒙皮安装在一起,并采用螺栓固定凸台和卡座。

22.在该技术方案中,可根据实验的不同需要进行机翼的模组种类和数量更改,具体可为机翼携带的发动机数量和发动机在机翼的位置,或者在实验后机翼局部发生损坏进行更坏,可先行对三号模块的上蒙皮安装带动螺旋桨的发动机,然后根据设计具体的排布要求,对一号模块的上蒙皮、二号模块的上蒙皮和三号模块的上蒙皮进行排列组合,然后将主梁横穿过排列后的上蒙皮,在将一号模块、二号模块和三号模块对应的下蒙皮对接上蒙皮,采用螺栓分别固定对接好后的卡座和通孔即可,完成多个一号模块、二号模块和三号模块与主梁的固定。

23.本发明与现有技术相比所具有的有益效果:

24.采用模块化方法的设计逻辑,对分布式螺桨/机翼进行设计,应用于搭建分布式螺桨/机翼的多任务测试平台。分布式螺桨/机翼的特点是机翼上携带有多个螺桨发动机,螺桨发动机之间可以有多种组合模式,通过模块化设计实现螺桨发动机的数目和分布位置自由调整等。

25.根据本发明的实施例的附加方面和优点将在下面的描述部分中变得明显,或通过根据本发明的实施例的实践了解到。

附图说明

26.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。

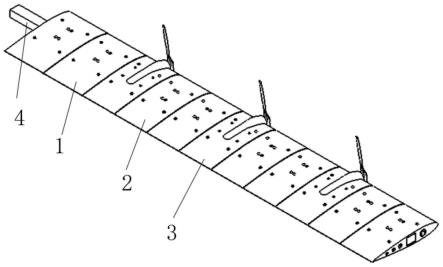

27.图1为本发明的一种装配排列结构的结构示意图;

28.图2为本发明的一号模块的上蒙皮结构示意图;

29.图3为本发明的一号模块的下蒙皮结构示意图;

30.图4为本发明的一号模块组装后的结构示意图;

31.图5为本发明的三号模块的上蒙皮结构示意图;

32.图6为本发明的三号模块的下蒙皮结构示意图;

33.图7为本发明的带有螺旋桨和发动机的三号模块的结构意图。

34.其中,图1-7中附图标记与部件名称之间的对应关系为:

35.1一号模块、2二号模块、3三号模块、4主梁、5发动机、6螺旋桨。

具体实施方式

36.为了可以更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

37.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

38.请参阅图1-7,本发明的第一方面提供了一种基于模块化的分布式螺桨机翼的设计方法,包括:s1,设计机翼的结构和几何形状,然后进行模块化拆分,得到靠近根部的至少一个一号模块和远离根部的至少一个二号模块和三号模块,所述二号模块和所述三号模块尺寸相同,所述三号模块的表面设有连接部,以使其能够安装驱动螺旋桨的发动机;s2,对一号模块、二号模块和三号模块分别进行拆分,得到对应的上蒙皮和下蒙皮,以及设计一条能够横穿一号模块、二号模块和三号模块并进行固定的主梁;s3,确定螺旋桨的发动机的参数;s4,根据实验的不同任务要求,对一号模块、二号模块和三号模块进行组装。

39.本发明提供的一种基于模块化的分布式螺桨机翼的设计方法,通过先行对机翼的整体结构和几何形状进行设计,然后根据实际的拼接需要采用模块化的设计方式进行拆分,将一个完整的机翼拆分成靠近根部的翼展长度较大的一号模块1和远离根部的翼展长度较小的二号模块2,由此完成的对机翼整体的初步划分;

40.再对部分二号模块2进行发动机5的安装以及外部的形状适应改变(设置连接部),将带有发动机5的二号模块2命名为三号模块3,这使得在同一个完整的机翼情况下,可根据在同一位置进行二号模块2和三号模块3的替换,完成对其及其携带用于驱动螺旋桨6的发动机5的增减,并且在单次试验中发生损坏后,进行直接更换即可(可对不同型号的模块进行额外设置,以便替换)。

41.具体地,采用的刚性比较大的分布式螺旋桨6/机翼,翼型选用naca0015对称翼型,翼根完全固支。机翼参数如下:翼根弦长300mm,翼尖弦长300mm,展长1600mm,后掠角0deg,无扭转角。机翼主梁4采用矩形薄壁截面,截面长40mm,截面宽30mm,壁厚5mm,位于机翼40%弦长处。机翼外形盒段来维持,每个盒段由采用3d打印一体成型技术组成,为减小由于弯曲变形使得盒段相互挤压而产生对机翼刚度的影响,盒段与主梁4连接面较小并且相邻盒段之间留有一定间隙,设为2-4mm;

42.具体地,一号模块1的区别参数为展向长度170mm,二号模块2的区别参数为展向长度140mm、三号模块3的区别参数为带有发动机5和螺旋桨6;

43.具体地,建立无螺旋桨6的机翼模块的数字模型,利用建模软件catia完成三维数字建模。

44.上述任一实施例中,如图1所示,靠近根部的所述一号模块沿翼展方向的长度大于远离根部的所述二号模块和所述三号模块沿翼展方向的长度,以及除翼展方向的长度外的其他尺寸保持相同。

45.在该实施例中,在拼装后机翼整体的结构牢固稳定,将靠近根部的一号模块1沿翼展方向进行延长,降低在相同长度的机翼内的拼接部位,提高一号模块1对整体机翼重量的承接能力。

46.上述任一实施例中,如图5-7所示,所述连接部包括:开设在所述三号模块的翼尖中部的镂空部,所述镂空部的开口处沿三号模块的上下翼面向外设置有突出部。

47.在该实施例中,在对于二号模块2和发动机5的安装时,采用对二号模块2对应安装位置先向外凸起然后在内部开设镂空的槽体,然后将发动机5主体安装于内部,在将发动机5轴体及其上安装的螺旋桨6放置于二号模块2的外部,完成对发动机5和螺旋桨6的安装,由于是在同规格的二号模块2上直接进行加工和安装,使得在三号模块3和二号模块2替换时,能加容易且方便设计,降低后续调换和维修成本。

48.上述任一实施例中,如图1所示,s1的步骤,具体为:s101,设计没有螺旋桨6的常规机翼部分,确定机翼的翼型、展弦比、展长、弦长和后掠角;s102,将机翼沿翼展方向,分成至少一个的一号模块1和至少一个的二号模块2和三号模块3。

49.在该实施例中,对于机翼的整体预先设计时,需要考虑到翼型、展弦比、展长、弦长和后掠角各个不同的参数,保证机翼的结构和几何形状确定,然后采用平行于机翼的飞行方向进行垂直分割,保证断面的平整无倾角,且多次切割的路线为沿着机翼的延展方向,形成多个能够独立加工生产的一号模块1和二号模块2。

50.上述任一实施例中,如图1-7所示,s3的步骤,具体包括:s301,分别将一号模块1、二号模块2和三号模块3拆分,以获得对应的上蒙皮和下蒙皮;s302,分别对上蒙皮的内壁和下蒙皮的内壁设置多个轴向对应凸台,且沿凸台的轴向打孔;s303,分别对上蒙皮的内壁和下蒙皮的内壁设置相对应的卡座,设计能够与卡座内壁相卡接固定的主梁4。

51.在该实施例中,对于已经设计分类完成的一号模块1、二号模块2和三号模块3,沿着机翼的延展方向进行分割,以便对外部尺寸和内部结构进行加工,通过在上蒙皮的内壁和下蒙皮的内壁加设凸台,且在上蒙皮和下蒙皮对接后在上蒙皮的凸台能够与下蒙皮的凸台同轴对接,且沿凸台的轴向开设通孔,可方便螺栓插接固定,以及在上蒙皮的内壁和下蒙皮的内壁分别加设卡座,以便在主梁4横穿一号模块1、二号模块2和三号模块3后能够卡接固定,完成机翼的组装。

52.上述任一实施例中,s4的步骤,具体包括:确定螺旋桨6的发动机5的最大拉力、电机圆周最大直径、算上轴柄长的电机电机长度、电机座的最大直径和电机座的最大厚度。

53.在该实施例中,通过记忆的尺寸确定所需要的发动机5的参数,保证在安装时所需要的尺寸,具体包括最大拉力、电机圆周最大直径、算上轴柄长的电机电机长度、电机座的最大直径和电机座的最大厚度。

54.具体地,设计使用航模电机x2820以及搭配螺旋桨6apc11*5.5,提供最大拉力3441gf。x2820电机圆周最大直径35mm,电机算上轴柄长61mm,电机座的最大直径是52mm,厚度3mm。

55.上述任一实施例中,如图1所示,s5的步骤,具体包括:s501,根据实验的不同任务要求,确定二号模块2和三号模块3的使用数量及排列顺序;s502,将带有螺旋桨6的发动机5安装在三号模块3的上蒙皮上,然后根据排列顺序将一号模块1、二号模块2和三号模块3的上蒙皮余主梁4插接,发动机5与主梁4通过夹具夹持在一起;s503,对一号模块1、二号模块2

和三号模块3的下蒙皮与对应的上蒙皮安装在一起,并采用螺栓固定凸台和卡座。

56.在该实施例中,可根据实验的不同需要进行机翼的模组种类和数量更改,具体可为机翼携带的发动机5数量和发动机5在机翼的位置,或者在实验后机翼局部发生损坏进行更坏,可先行对三号模块3的上蒙皮安装带动螺旋桨6的发动机5,然后根据设计具体的排布要求,对一号模块1的上蒙皮、二号模块2的上蒙皮和三号模块3的上蒙皮进行排列组合,然后将主梁4横穿过排列后的上蒙皮,在将一号模块1、二号模块2和三号模块3对应的下蒙皮对接上蒙皮,采用螺栓分别固定对接好后的卡座和通孔即可,完成多个一号模块1、二号模块2和三号模块3与主梁4的固定。

57.实施例1

58.s1,设计不带有螺旋桨的机翼的结构和几何形状,然后进行模块化拆分,得到靠近根部的至少一个一号模块和远离根部的至少两个二号模块;s2,对部分的二号模块的表面设计连接部,以使其能够安装驱动螺旋桨的发动机,并将其命名为三号模块;s3,对一号模块、二号模块和三号模块分别进行拆分,得到对应的上蒙皮和下蒙皮,以及设计一条能够横穿一号模块、二号模块和三号模块并进行固定的主梁;s4,确定螺旋桨的发动机的参数;s5,根据实验的不同任务要求,对一号模块、二号模块和三号模块进行组装。

59.采用上述的方式设计,预先模块化拆分一号模块和二号模块,能够降低拆分时的压力和混乱,同时对于需要安装发动机的二号模块设置连接部,且命名为三号模块,能够保证发动机及连接部的准确安装和独立设计,保证了最终拼装的机翼更加方便和容易。

60.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

61.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1