汽车车身接头的刚度评估及优化方法及系统与流程

1.本发明涉及汽车开发技术领域,特别涉及一种汽车车身接头的刚度评估及优化方法及系统。

背景技术:

2.车身结构中把承载杆梁件的连接部位称为接头,接头是车身结构中承载件交汇的连接部位,其结构一般较为复杂。接头是车身结构中主要的传力部件,其结构直接决定了车身的扭转刚度、弯曲刚度、振动模态及安全等性能,而且作为车身中复杂的过渡部分,接头在车身经常承受交变应力的情况下,容易出现应力集中和疲劳失效问题,所以接头结构设计的合理与否将直接影响到车身的耐久性、nvh特性以及安全性等性能。

3.行业内,各主机厂在项目开发过程中,都是基于以下4方面进行强度、耐久及安全性能评估:1、基于车身总体尺寸优化的多目标轻量化优化方法;2、基于零件形状优化的轻量化优化设计;3、多材料—多零件规格组合多目标轻量化优化方法;4、面向轻量化工艺的多学科优化技术。以上传统方法,主要从总体尺寸、零件形状、材料及工艺分析四个方面,进行白车身的模态、响应、强度、耐久及安全性能评估。

4.然而,现有技术中,对接头部位刚度进行详细的、定量的研究较少,虽前期评估白车身各项性能均满足设计要求,但在车辆整车耐久试验时较多白车身发生开裂失效;通过对白车身耐久失效原因分析及故障整改,发现缺失对白车身接头部位进行详细的、定量的刚度研究。

技术实现要素:

5.基于此,本发明的目的是提出一种汽车车身接头的刚度评估及优化方法及系统,以为车身关键接头提供了全面可靠的结构优化分方法,进而可在汽车前期设计阶段提前识别出车身结构中容易出现刚度不足或应力集中的问题,以缩短开发周期、降低试验成本。

6.根据本发明提出的一种汽车车身接头的刚度评估及优化方法,所述方法包括:

7.获取整车类型,并根据所述整车类型获取对应的多个设计输入条件,以根据多个设计输入条件构建与所述整车类型对应的车身有限元模型;

8.按照第一预设尺寸从所述车身有限元模型中截取目标接头模型,所述目标接头模型中包括多个接头分支,从所述目标接头模型中锁定目标接头分支,并对所述目标接头分支施加预设载荷力,同时对其他接头分支进行约束;

9.获取所述目标接头分支的刚度值,并根据所述刚度值对所述目标接头分支进行优化。

10.进一步地,所述获取整车类型,并根据所述整车类型获取对应的多个设计输入条件,以根据多个设计输入条件构建与所述整车类型对应的车身有限元模型的步骤包括:

11.获取整车设计参数,并根据所述整车设计参数构建与整车对应的车身三维模型;

12.对所述车身三维模型进行抽取中面,并根据预设网格大小对所述中面进行划分,

得到车身网网格骨架图。

13.进一步地,所述对所述车身三维模型进行抽取中面,并根据预设网格大小对所述中面进行划分,得到车身网网格骨架图的步骤之后还包括:

14.获取车身的各个组成部件的材料和尺寸属性,并根据各个组成部件的材料和尺寸属性对所述车身网格骨架图中的各个壳单元进行赋值;

15.按照各个组成部件的预设连接关系将车身的各个组成部件进行装配和焊接,得到车身有限元模型,并对所述车身有限元模型进行模态分析试算,以验证所述车身有限元模型的合理性。

16.进一步地,所述获取所述目标接头分支的刚度值,并根据所述刚度值对所述目标接头分支进行优化的步骤包括:

17.判断所述目标接头分支的刚度值是否大于预设刚度阈值;

18.若所述刚度值大于所述预设刚度阈值,则判定所述目标接头分支的刚度性能合格,并对所述接头模型中的另一接头分支进行刚度性能评估。

19.进一步地,所述判断所述目标接头分支的刚度值是否大于预设刚度阈值的步骤之后还包括:

20.若所述刚度值小于或等于预设刚度阈值,则判定所述目标接头分支的刚度性能不合格,并采用doe方法对不合格的所述目标接头分支进行灵敏度分析,以获取所述目标接头分支的多个影响参数分别对应的贡献值,所述影响参数包括多种尺寸参数和多种厚度参数。

21.进一步地,所述获取所述目标接头分支的刚度值,并根据所述刚度值对所述目标接头分支进行优化的步骤还包括:

22.根据每个影响参数分别对应的贡献值筛选出大于预设贡献阈值的影响参数,并将大于预设贡献阈值的影响参数标记为目标优化参数;

23.根据目标优化参数对所述目标接头分支进行优化,直至所述目标接头分支的刚度值大于预设刚度阈值。

24.进一步地,所述对所述车身有限元模型进行模态分析试算,以验证所述车身有限元模型的合理性的步骤包括:

25.采用有限元程序对装配焊接后的所述车身有限元模型进行计算,并判断计算结果是否超过六阶刚体模态;

26.若计算结果超过六阶刚体模态,则判断所述装配焊接后的车身有限元模型不合理。

27.本发明另一方面还提出一种汽车车身接头的刚度评估及优化系统,所述系统包括:

28.车身模型构建模块,并根据所述整车类型获取对应的多个设计输入条件,以根据多个设计输入条件构建与所述整车类型对应的车身有限元模型;

29.刚度测试模块,用于按照第一预设尺寸从所述车身有限元模型中截取目标接头模型,所述目标接头模型中包括多个接头分支,从所述目标接头模型中锁定目标接头分支,并对所述目标接头分支施加预设载荷力,同时对其他接头分支进行约束;

30.刚度分析及优化模块,用于获取所述目标接头分支的刚度值,并根据所述刚度值

对所述目标接头分支进行优化。

31.进一步地,所述车身模型构建模块包括:

32.三维模型构建单元,用于获取整车设计参数,并根据所述整车设计参数构建与整车对应的车身三维模型;

33.中间截取单元,用于对所述车身三维模型进行抽取中面,并根据预设网格大小对所述中面进行划分,得到车身网网格骨架图。

34.进一步地,所述扭矩分析模块还包括:

35.车身属性定义单元,用于获取车身的各个组成部件的材料和尺寸属性,并根据各个组成部件的材料和尺寸属性对所述车身网格骨架图中的各个壳单元进行赋值;

36.模型分析单元,用于按照各个组成部件的预设连接关系将车身的各个组成部件进行装配和焊接,得到车身有限元模型,并对所述车身有限元模型进行模态分析试算,以验证所述车身有限元模型的合理性。

37.与现有技术相比,本发明通过提供一种全新的车身关键接头结构优化方法,可在前期设计阶段及时且有效地解决车身结构中容易出现刚度不足或应力集中的问题。具体为,首先根据整车类型下的多个设计条件构建出车身的有限元模型,并按照预设尺寸从车身有限元模型中截取出目标接头模型,进而对所述目标接头分支施加预设载荷力,同时对其他接头分支进行约束,以开始刚度分析试验,从而获取到目标接头分支的刚度值,进而根据该刚度值实现对目标接头分支的优化,以在汽车前期设计阶段提前识别出车身结构中容易出现刚度不足或应力集中的问题,以缩短开发周期、降低试验成本。

38.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实施例了解到。

附图说明

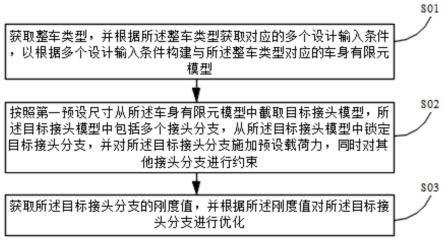

39.图1为本发明第一实施例提出的汽车车身接头的刚度评估及优化方法的流程图;

40.图2为本发明第二实施例提出的汽车车身接头的刚度评估及优化方法的流程图;

41.图3为第二实施例中步骤s106的细化图;

42.图4为第二实施例中影响参数与对应的贡献量分析示意图;

43.图5为本发明第三实施例提出的汽车车身接头的刚度评估及优化系统的结构示意图。

44.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

45.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干个实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

46.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

47.请参阅图1,所示为本发明第一实施例中汽车车身接头的刚度评估及优化方法的流程图,该方法包括步骤s01至步骤s03,其中:

48.步骤s01:获取整车类型,并根据所述整车类型获取对应的多个设计输入条件,以根据多个设计输入条件构建与所述整车类型对应的车身有限元模型;

49.在本实施例中,需要说明的是,输入条件一般包括车身尺寸定义、人机硬点、布置方案、车身相关匹配的系统选型、属性定义及竞品车型等,在获取到上述输入条件后,进而完成对车身有限元模型的构建。

50.步骤s02:按照第一预设尺寸从所述车身有限元模型中截取目标接头模型,所述目标接头模型中包括多个接头分支,从所述目标接头模型中锁定目标接头分支,并对所述目标接头分支施加预设载荷力,同时对其他接头分支进行约束;

51.需要说明的是,第一预设尺寸一般指x、y以及z三个方向的尺寸,示例而非限定,在本实施例中,分别从三个方向按照180mm进行截取,且在该车身有限元模型中包含多个目标接头模型,通过调整其方向以及尺寸,进而可以截取到不同部位的接头模型,在向目标接头分支施加预设载荷力,该预设载荷力的方向需与测试方向一致。

52.步骤s03:获取所述目标接头分支的刚度值,并根据所述刚度值对所述目标接头分支进行优化。

53.需要说明的是,在完成载荷力施加后,进而能够得到在该施加载荷力下的扭转角,根据载荷力与扭转角的比值即可得到刚度值,以完成对目标接头分支的刚度分析与优化。

54.综上,根据上述的汽车车身接头的刚度评估及优化方法,本发明通过提供一种全新的车身关键接头结构优化方法,可在前期设计阶段及时且有效地解决车身结构中容易出现刚度不足或应力集中的问题。具体为,首先根据整车类型下的多个设计条件构建出车身的有限元模型,并按照预设尺寸从车身有限元模型中截取出目标接头模型,进而对所述目标接头分支施加预设载荷力,同时对其他接头分支进行约束,以开始刚度分析试验,从而获取到目标接头分支的刚度值,进而根据该刚度值实现对目标接头分支的优化,以在汽车前期设计阶段提前识别出车身结构中容易出现刚度不足或应力集中的问题,以缩短开发周期、降低试验成本。

55.请参阅图2,所示为本发明第二实施例中的汽车车身接头的刚度评估及优化方法的流程图,该方法包括步骤s101至步骤s108,其中:

56.步骤s101:获取整车设计参数,并根据所述整车设计参数构建与整车对应的车身三维模型;

57.具体的,在本步骤中,根据设计输入条件构建关于车身的三维cad模型,建模完成后导出*.step或*.igs格式的文件。

58.步骤s102:对所述车身三维模型进行抽取中面,并根据预设网格大小对所述中面进行划分,得到车身网网格骨架图;

59.需要说明的是,将建立好的白车身*.step或*.igs格式的几何模型文件导入到有限元前处理软件hypermesh的nastran模块中,白车身采用的是钣金件,所以利用抽取中面的方法来代替实体,然后再根据实际几何尺寸定义各个板厚,更好地为后面的网格划分做准备。

60.进一步的,由于模型中可能会存在几何在曲面顶点中包含间隙、搭接或不重合的

情况,所有首先要进行几何清理,然后再提取中面。

61.步骤s103:获取车身的各个组成部件的材料和尺寸属性,并根据各个组成部件的材料和尺寸属性对所述车身网格骨架图中的各个壳单元进行赋值;

62.由于车身中的地板、顶棚、机舱、梁等一般都是采用薄板型钢,长度远远大于其厚度,故在本实施例中,选取板壳单元来建模。在划分网格时,为了使之后的计算文件不至于太大,具体的赋值过程为:通常白车身2d网格较为经济的尺寸大小一般为8mm左右。长宽比小于5,翘曲度小于15度,四边形单元最小角度大于45度,四边形单元最大角度小于135度,三角形单元最小角度大于30度,三角形单元最大角度小于120度,歪斜度小于60度,雅克比大于0.7。

63.而后再对划分好的壳单元赋予对应的材料及厚度属性,材料参数包括杨氏模量、泊松比和密度等。

64.步骤s104:按照各个组成部件的预设连接关系将车身的各个组成部件进行装配和焊接,得到车身有限元模型,并对所述车身有限元模型进行模态分析试算,以验证所述车身有限元模型的合理性;

65.可以理解的,焊接完后,需要对模型进行检查,主要是检查模型的连接性,以及模型的质量,并进行模态分析试算及检查模态分析结果合理性,具体为:

66.采用有限元程序对装配焊接后的所述车身有限元模型进行计算,并判断计算结果是否超过六阶刚体模态;

67.若计算结果超过六阶刚体模态,则判断所述装配焊接后的车身有限元模型不合理,若不合理,则对焊接点进行检查处理,直至焊接后的车身有限元模型合理。

68.步骤s105:按照第一预设尺寸从所述车身有限元模型中截取目标接头模型,所述目标接头模型中包括多个接头分支,从所述目标接头模型中锁定目标接头分支,并对所述目标接头分支施加预设载荷力,同时对其他接头分支进行约束;

69.具体的,在进行刚度分析之前,需要创建一个刚性连接元件连接各截面中心点的所有网格点的横截面(即所有横截面上的内板都包括在内),并对所有没有载荷的截面单元在所有方向全约束,并在需要测接头刚度关节处施加一个单元载荷,该单元载荷与所测试方向一致。

70.步骤s106:获取所述目标接头分支的刚度值,并根据所述刚度值对所述目标接头分支进行优化;

71.请参阅图3,所示为本实施例中步骤s106的细化图,该步骤s106包括步骤s1061至步骤s106,其中:

72.s1061:判断所述目标接头分支的刚度值是否大于预设刚度阈值;

73.s1062:若所述刚度值大于所述预设刚度阈值,则判定所述目标接头分支的刚度性能合格,并对所述接头模型中的另一接头分支进行刚度性能评估;

74.s1063:若所述刚度值小于或等于预设刚度阈值,则判定所述目标接头分支的刚度性能不合格,并采用doe方法对不合格的所述目标接头分支进行灵敏度分析,以获取所述目标接头分支的多个影响参数分别对应的贡献值,所述影响参数包括多种尺寸参数和多种厚度参数;

75.s1064:根据每个影响参数分别对应的贡献值筛选出大于预设贡献阈值的影响参

数,并将大于预设贡献阈值的影响参数标记为目标优化参数;

76.s1065:根据目标优化参数对所述目标接头分支进行优化,直至所述目标接头分支的刚度值大于预设刚度阈值。

77.为确保接头刚度达到指定要求,有必要对接头进行灵敏度分析,寻找对于解决接头刚度、应力集中等问题起决定作用的板件。针对关键接头不满足设计刚度要求进行优化,创建白车身接头sfe参数化模型,利用doe方法进行接头刚度灵敏度分析,参考灵敏度分析结果,找出接头刚度、应力集中等问题起决定作用的板件,并通过对接头结构优化,最终解决接头刚度、应力集中等问题。

78.利用doe方法进行接头刚度灵敏度分析方法,能够有效识别出接头刚度主要影响参数。示例而非限定,以某车型a柱下接头为案例进行灵敏度研究,请参阅图4,所示为影响参数与对应的贡献量示意图,发现截面宽度l1和l2贡献量最大,基于doe分析结果构建响应面,应用遗传算法寻找最优截面参数详见下表1,根据优化后的目标参数对目标接头分支进行优化,进而完成单个接头分支的刚度分析及优化,直至所有的接头模型以及每个接头模型中的接头模型均完成刚度分析和优化。

79.表1

80.设计变量初始值下限上限优化值尺寸变量l1/mm145135155150尺寸变量l2/mm131121146145

81.综上,根据上述的汽车车身接头的刚度评估及优化方法,基于cae技术、有限元方法汽车车身关键接头刚度分析及优化。首先提取整车系统下,白车身的整车状态数模;然后将cad模型网格离散化成有限元网格模型,根据实际定义材料的厚度信息和材料属性;并按照预设尺寸截取接头以分析有限元网格模型,最后依据接头分析规范要求加载约束边界及截面中心施加单位的扭矩,再进行接头刚度分析和接头刚度优化分析,以为车身关键接头提供了全面可靠的结构优化方法,进而可在汽车前期设计阶段提前识别出车身结构中容易出现刚度不足或应力集中的问题,以缩短开发周期、降低试验成本。

82.请参阅图5,所示为本发明第三实施例中的汽车车身接头的刚度评估及优化系统的结构示意图,该系统包括:

83.车身模型构建模块10,并根据所述整车类型获取对应的多个设计输入条件,以根据多个设计输入条件构建与所述整车类型对应的车身有限元模型;

84.进一步地,所示车身模型构建模块10包括:

85.三维模型构建单元,用于获取整车设计参数,并根据所述整车设计参数构建与整车对应的车身三维模型;

86.中间截取单元,用于对所述车身三维模型进行抽取中面,并根据预设网格大小对所述中面进行划分,得到车身网网格骨架图;

87.车身属性定义单元,用于获取车身的各个组成部件的材料和尺寸属性,并根据各个组成部件的材料和尺寸属性对所述车身网格骨架图中的各个壳单元进行赋值;

88.模型分析单元,用于按照各个组成部件的预设连接关系将车身的各个组成部件进行装配和焊接,得到车身有限元模型,并对所述车身有限元模型进行模态分析试算,以验证所述车身有限元模型的合理性;

89.进一步地,所述模型分析单元还包括:

90.模态计算子单元,用于采用有限元程序对装配焊接后的所述车身有限元模型进行计算,并判断计算结果是否超过六阶刚体模态;

91.模态分析子单元,用于若计算结果超过六阶刚体模态,则判断所述装配焊接后的车身有限元模型不合理。

92.刚度测试模块20,用于按照第一预设尺寸从所述车身有限元模型中截取目标接头模型,所述目标接头模型中包括多个接头分支,从所述目标接头模型中锁定目标接头分支,并对所述目标接头分支施加预设载荷力,同时对其他接头分支进行约束;

93.刚度分析及优化模块30,用于获取所述目标接头分支的刚度值,并根据所述刚度值对所述目标接头分支进行优化。

94.进一步地,所述刚度分析及优化模块30还包括:

95.刚度分析单元,用于判断所述目标接头分支的刚度值是否大于预设刚度阈值;

96.第一刚度性能判定单元,用于若所述刚度值大于所述预设刚度阈值,则判定所述目标接头分支的刚度性能合格,并对所述接头模型中的另一接头分支进行刚度性能评估;

97.第二刚度性能判定单元,用于若所述刚度值小于或等于预设刚度阈值,则判定所述目标接头分支的刚度性能不合格,并采用doe方法对不合格的所述目标接头分支进行灵敏度分析,以获取所述目标接头分支的多个影响参数分别对应的贡献值,所述影响参数包括多种尺寸参数和多种厚度参数;

98.目标参数获取单元,用于根据每个影响参数分别对应的贡献值筛选出大于预设贡献阈值的影响参数,并将大于预设贡献阈值的影响参数标记为目标优化参数;

99.刚度性能优化单元,用于根据目标优化参数对所述目标接头分支进行优化,直至所述目标接头分支的刚度值大于预设刚度阈值。

100.综上,根据上述的汽车车身接头的刚度评估及优化系统,基于cae技术、有限元方法汽车车身关键接头刚度分析及优化。首先提取整车系统下,白车身的整车状态数模;然后将cad模型网格离散化成有限元网格模型,根据实际定义材料的厚度信息和材料属性;并按照预设尺寸截取接头以分析有限元网格模型,最后依据接头分析规范要求加载约束边界及截面中心施加单位的扭矩,再进行接头刚度分析和接头刚度优化分析,以为车身关键接头提供了全面可靠的结构优化方法,进而可在汽车前期设计阶段提前识别出车身结构中容易出现刚度不足或应力集中的问题,以缩短开发周期、降低试验成本。

101.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

102.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1