基于单因素分析法及响应曲面法的辉光放电聚合物构件微铣削加工铣削力建模及预测方法

1.本发明涉及微铣削加工铣削力建模技术领域,具体而言,涉及一种基于单因素分析法及响应曲面法的辉光放电聚合物构件微铣削加工铣削力建模及预测方法。

背景技术:

2.随着科技的迅猛发展,各种较高性能要求的碳氢(c-h)复合材料在国防军事、微机械电子、生物医疗等领域得到了广泛应用。如一种全新的c-h复合材料-辉光放电聚合物(glow discharge polymer,gdp)因其较低的密度和原子序数、较高的材料纯度、良好的热及力学性能、较好的表面质量,且在可见-红外光区具有良好的透过性等优良性能,在能源探测等领域应用广泛。一般的,上述材料构件面形精度需要达到亚微米量级,表面粗糙度需要达到纳米量级,需要采用专用的加工方法才能满足相应的加工要求。作为一种高精度的加工方式,微铣削因较高的材料去除速率、及较好的加工质量,且适用于金属或非金属材料(尤其是c-h聚合物)复杂三维微结构加工等特性,广泛用于超精密加工领域。微铣削时的铣削力,直接影响着微结构的加工质量,是加工工艺好坏的直接表征因素。当前,对gdp材料微铣削性能以及铣削力特性的研究较少,铣削机理有待进一步揭示,因此,迫切需要设计出一种针对gdp材料微铣削加工时铣削力模型建立与预测的方法,进而对gdp材料铣削特性进行参数表征,以更好的指导实际加工工艺的安排。

3.单因素分析法(single factor analysis,sfa)以影响响应输出的预测变量为输入,可初步探索预测变量和响应变量之间的关系及影响显著性,在预测变量较多时,可通过单因素分析法过滤部分对响应结果无关的预测变量,进一步简化样本量和实验流程;响应曲面法(response surface method,rsm)是一种将影响因素及对应的响应值之间的关系以图形的形式描述为曲面的一种研究方法,其将实验设计和统计学原理相结合,主要解决非线性回归问题,将复杂的未知函数关系,在小区域内用简单的一次或二次多项式来拟合,通过对等高线的分析建立铣削力预测模型,响应曲面法的输入须为对响应值有显著影响的较优范围。亟需一种基于单因素分析法和响应曲面法建立gdp材料微铣削力模型的方法,以揭示gdp材料微铣削机理,填补技术空白。

技术实现要素:

4.本发明要解决的技术问题是:

5.现有技术针对辉光放电聚合物材料构件表面微结构微铣削加工机理、加工参数对铣削力的影响方面相关研究不足的问题。

6.本发明为解决上述技术问题所采用的技术方案:

7.本发明提供了一种基于单因素分析法及响应曲面法的辉光放电聚合物构件微铣削加工铣削力建模及预测方法,所述方法基于精密五轴联动机床,包括如下步骤:

8.s1、选取多组影响gdp材料构件微铣削加工铣削力的工艺参数为变量开展单因素

实验,根据单因素实验结果分析各工艺参数对铣削力的影响规律,确定各工艺参数的较优范围;

9.s2、依据确定的各工艺参数的较优范围,通过响应曲面法-中心复合实验设计法,以各工艺参数为中心复合设计因子、以铣削力即轴向力fz、水平x向力f

x

、水平y向力fy为响应值设计实验方案,根据实验方案开展实验,测量方案中各组工艺参数加工过程中三个方向的铣削力;采用最小二乘算法拟合数据,建立gdp材料构件微铣削加工三个方向铣削力的二阶响应曲面模型;

10.s3、基于gdp材料构件微铣削加工三个方向铣削力的二阶响应曲面模型,根据实际加工过程的工艺参数对铣削力进行预测,以进一步指导实际工况下加工工艺参数的选择。

11.进一步地,所述s1中选取的的工艺参数包括:主轴转速n、轴向切深a

p

、进给速度f及刀具悬长l。

12.进一步地,所述s1中,以铣削力最小为约束条件,确定各因素的较优范围。

13.进一步地,通过商用铣削力测量系统采集铣削力信号,采用dyaware软件对测得的信号进行低通滤波处理以滤除无关信号。

14.进一步地,所述低通滤波处理,选取低通频率为f

t

=nz*fs,即

[0015][0016]

式中,n表示主轴转速,nz表示刀具切削刃数量,fs表示机床旋转频率。

[0017]

进一步地,所述s2包括如下步骤:

[0018]

s21、依据确定的各工艺参数的较优范围,通过响应曲面法-中心复合实验设计法,以加工工艺参数为中心复合设计因子,以铣削力即轴向力fz、水平x向力f

x

、水平y向力fy为响应值设计四因子五水平中心复合实验;根据所述中心复合实验设计中中心点、析因点、轴向点的数量设计实验方案,依据实验方案在所述五轴超精机床上开展实验;

[0019]

s22、依次测量实验方案中各组工艺参数加工过程中三个方向的铣削力大小;具体为采用五点均值法选取铣削力,即记录稳定铣削过程中连续变化的五个周期对应的峰值铣削力,将其平均值定义为该组参数下的铣削力数值,每组工艺参数重复实验三次取平均值以减小铣削力信号采集误差带来的影响;

[0020]

s23、采用最小二乘算法对采集后的数据进行拟合处理,建立gdp材料构件微铣削加工三个方向铣削力的二阶响应曲面模型。

[0021]

进一步地,所述s21中,拟建立gdp材料构件微铣削加工三个方向铣削力二阶响应曲面模型的形式为:

[0022][0023]

式中,y表示各铣削力,xi,xj表示自变量,βi表示因素xi对应的一次项影响,β

ij

表示不同因素xi和xj之间的交互影响;β

ii

表示因素xi的二次项影响,k表示因素个数;采用最小二乘算法获得二阶响应曲面模型各项系数。

[0024]

进一步地,所述s2完成后通过实际值与预测值的分布及分析残差正态分布情况的比对,分析所建立gdp材料构件微铣削加工三个方向铣削力的二阶响应曲面模型的吻合度与准确性;若所建立模型的吻合度与准确性符合要求则进入s3,若吻合度与准确性不符合

要求则则返回s2调整响应曲面法的实验设计,增加实验次数,至模型达到较高的准确性和吻合度。

[0025]

进一步地,所述s2完成后通过方差分析法探究各个因素对铣削力的影响程度,采用p值和f值对各因素的影响显著性及影响程度作进一步表征,以更好的指导实际工况下加工工艺参数的选择。

[0026]

进一步地,所述s2中建立gdp材料构件微铣削加工三个方向铣削力二阶响应曲面模型分别为:

[0027]fx

=-97.07+0.0056n-2.692a

p-2783.895f+9.626l-0.0000563na

p

+0.01263nf-0.0004599nl-60.00832a

p

f+0.0008389a

p

l+126.673fl+0.21123a

p2

+13007.95f

2-0.057455l2[0028]fy

=212.56+0.014n+10.758a

p-330.008f-42.342l-0.000248na

p-0.072427nf-0.000265nl+10.795a

p

f+0.171a

p

l+68.208fl-0.15a

p2-411.115f

2-1.121l2[0029]fz

=-815.438+0.099n-24.35a

p-1589.118f-6.828l-0.00131na

p

+0.083nf+0.00176nl-175.11a

p

f+3.831a

p

l+171.208f*l-0.0232a

p2-28600.69f

2-2.716l2。

[0030]

相较于现有技术,本发明的有益效果是:

[0031]

本发明一种基于单因素分析法及响应曲面法的辉光放电聚合物构件微铣削加工铣削力建模及预测方法,一、该微铣削力建模与预测方法基于单因素分析法得到的了对铣削力有显著影响的铣削工艺参数及各工艺参数对铣削力的影响规律,并得到各参数的较优影响范围;进一步采用响应曲面法,通过中心复合实验设计,由最小二乘法建立微铣削力二阶响应面模型;

[0032]

二、通过分析残差及实际值与预测值比对,进行模型吻合度分析,结果表明,通过本发明方法建立模型具有较高的准确度和可信度,可实现辉光放电聚合物构件表面纵向尺寸0.5~20μm,横向尺寸50~200μm的微坑结构的高精度加工和铣削力预测,具有较好的实用性;

[0033]

三、通过方差分析探究各个工艺参数对铣削力的影响显著程度;得到各向铣削力的影响因素的显著性排布结果,根据著性排布结果更好的指导实际工况的加工操作;

[0034]

四、本发明方法具有一定的普适性,可推广用于其它材料构件不同结构加工时铣削力的建模与预测。

附图说明

[0035]

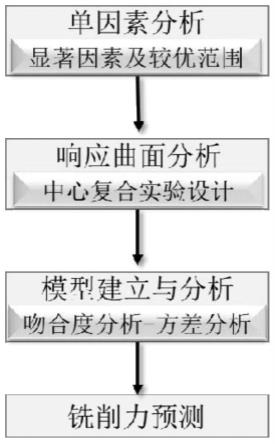

图1为本发明实施例中基于单因素分析法及响应曲面法的辉光放电聚合物构件微铣削加工铣削力建模及预测方法的流程图;

[0036]

图2为本发明实施例中精密五轴联动机床结构示意图;

[0037]

图3为本发明实施例中铣削力与主轴转速关系图;

[0038]

图4为本发明实施例中铣削力与轴向切深关系图;

[0039]

图5为本发明实施例中铣削力与进给速度关系图;

[0040]

图6为本发明实施例中铣削力与刀具悬长关系图;

[0041]

图7为本发明实施例中中心复合实验设计示意图;

[0042]

图8为本发明实施例中水平x向铣削力模型准确性分析图;

[0043]

图9为本发明实施例中水平y向铣削力模型准确性分析图;

[0044]

图10为本发明实施例中轴向力模型准确性分析图;

[0045]

图11为本发明实施例中交互项轴向切深和进给速度对水平x向铣削力的响应曲面图;

[0046]

图12为本发明实施例中交互项轴向切深和主轴转速对水平y向铣削力的响应曲面图;

[0047]

图13为本发明实施例中显著项对轴向力响应曲面图。

具体实施方式

[0048]

在本发明的描述中,应当说明的是,各实施例中的术语名词例如“上”、“下”、“前”、“后”、“左”、“右”等指示方位的词语,只是为了简化描述基于说明书附图的位置关系,并不代表所指的元件和装置等必须按照说明书中特定的方位和限定的操作及方法、构造进行操作,该类方位名词不构成对本发明的限制。

[0049]

在本发明的描述中,应当说明的是,在本发明的实施例中所提到的术语“第一”、“第二”、“第三”仅用于描述目的,并不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括一个或者多个该特征。

[0050]

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

[0051]

实施例1:如图1所示,本发明提供一种基于单因素分析法及响应曲面法的辉光放电聚合物构件微铣削加工铣削力建模及预测方法,如图2所示,利用精密五轴联动机床进行gdp材料构件表面纵向尺寸0.5~20μm、横向尺寸50~200μm的微坑加工,选取主轴转速n、轴向切深ap、进给速度f及刀具悬长l作为变量开展单因素实验,各工艺参数取值如表1所示。

[0052]

机床所用双刃球头铣刀型号为r0.25

×

1.5,ssbl200,ns,大阪、日本;测量铣削力采用商用铣削力测量系统型号为:kistler(瑞典),包含测力仪(9119aal)以及信号放大器(kistler5165a),采样频率为10khz,并通过dyaware软件对测得的信号进行处理。

[0053]

表1

[0054][0055]

注:表1中“*”号标注数值,为探究其他变量时,该因素所选取的数值。

[0056]

以主轴转速n为自变量,以20000r/min为起始点,5000r/min为梯度,轴向切深a

p

=20μm,进给速度f=0.01mm/min,刀具悬长l=22.51mm,开展gdp材料微坑铣削实验,记录铣削力;

[0057]

以轴向切深a

p

为自变量,以10μm为起始点,5μm为梯度,主轴转速n=35000r/min,进给速度f=0.01mm/min,刀具悬长l=22.51mm,开展gdp材料微坑铣削实验,记录铣削力;

[0058]

以进给速率f为自变量,主轴转速n=35000r/min,轴向切深a

p

=20μm,刀具悬长l=22.51mm,开展gdp材料微坑铣削实验,记录铣削力;

[0059]

以刀具悬长l为自变量,主轴转速n=35000r/min,轴向切深a

p

=20μm,进给速率f=0.01mm/min,开展gdp材料微坑铣削实验,记录铣削力;

[0060]

所述铣削力包含轴向力fz,水平面内x向力f

x

以及y向力fy;实验过程中,每组实验重复三次,选取加工过程中稳定状态时铣削力峰值的均值作为单次铣削力数值,将三次铣削力均值作为该参数下铣削力;

[0061]

根据单因素实验的结果,分析各工艺参数对铣削力的影响规律,以铣削力最小为约束条件,确定各工艺参数的较优范围;

[0062]

由图3可知,随着主轴转速增加,轴向力fz持续减小,水平x向力f

x

基本保持不变,水平y向力fy在小范围内呈现波动趋势,在n=35000r/min时达到峰值186nm,可见,主轴转速对铣削力有显著影响;考虑机床加工在较低主轴转速下的稳定性较好,确定主轴转速较优影响范围为20000~28000r/min;

[0063]

由图4可知,随着轴向切深的增加,轴向力fz及水平y向力fy持续增加,水平x向力f

x

基本保持不变,可见,轴向切深对铣削力有显著影响;考虑机床加工在较小轴向切深下的稳定性较好,确定较优影响范围为10~25μm;

[0064]

由图5可知,随着进给速度的增加,轴向力fz、水平x向力f

x

、水平y向力fy均呈现逐渐减小的趋势,可见,进给速度对铣削力有显著影响;考虑机床加工在较低进给速度下的稳定性较好,确定较优影响范围为0.01~0.05mm/min;

[0065]

由图6可知,随着刀具悬长的增加,轴向力fz先减小后增大,水平y向力fy持续增大,水平x向力f

x

保持不变,可见,刀具悬长对铣削力有显著影响;确定较优影响范围为18~26mm;

[0066]

各工艺参数较优的范围为:n:20000~28000r/min,a

p

:10~25μm,f:0.01~0.05mm/min,l:18~26mm。

[0067]

基于单因素试验确定的各工艺参数较优的范围的结果,以各工艺参数为变量,以铣削力为响应值,采用响应曲面法-中心复合实验设计法设计实验方案,根据实验方案开展实验,测量每个方案的铣削力;

[0068]

拟建立gdp材料表面微铣削铣削力二阶响应面模型的形式为:

[0069][0070]

式中,y表示铣削力,xi,xj表示自变量,βi表示因素xi对应的一次项影响,β

ij

表示不同因素xi和xj之间的交互影响;β

ii

表示因素xi的二次项影响,k表示因素个数;

[0071]

采用响应曲面法-中心复合实验设计,探究各因素对响应的影响,中心复合设计法的实验点数为:

[0072]

n=ga+gr+g0ꢀꢀ

(2)

[0073]

其中,ga=2a,表示边界上的试验点数,a为所探究因素的数量,即为4;gr=2a,表示坐标轴上的点数,r表示轴点与中心点之间的距离;g0为中心点数,l0≥3;

[0074]

响应曲面法中心复合实验设计满足旋转性和正交性:

[0075]

满足旋转性时,

[0076]

r4=la=2aꢀꢀ

(3)

[0077]

满足正交性时,

[0078][0079]

由式(3)可得r=2,且ccd满足旋转性;

[0080]

中心点数l0取6,ccd满足正交性;

[0081]

响应曲面法-中心复合实验设计总的实验组数为30组;

[0082]

由design-expert 10软件,以主轴转速n,轴向切深a

p

,进给速度f,刀具悬长l为中心复合设计因子,以铣削力(轴向力fz、水平x向力f

x

、水平y向力fy)为响应值,设计四因子五水平中心复合实验。响应面实验参数及编码值对应关系如表2所示。

[0083]

表2

[0084][0085]

如图7所示,由中心点、析因点、轴向点三部分组成30组实验设计矩阵;

[0086]

中心点,用来检验模型中是否存在曲面,提供有关纯误差的信息,如图7中位于各图形中心的点集,中心点为(0,0,0,0),对应实验组1~6;

[0087]

析因点,用来估计线性项和交互项,如图7中立方体各顶点,对应实验组15~30;

[0088]

轴向点,用于二次项的评估,如图7中星点,对应实验组7~14;

[0089]

设计实验方案及实验结果如表3所示;

[0090]

实验方案中每组工艺参数加工过程中通过铣削力测量系统采集三个方向的铣削力信号,采用dyaware软件对测得的信号进行低通滤波处理以滤除无关信号;低通滤波处理选取低通频率为f

t

=nz*fs,即

[0091][0092]

式中,n表示主轴转速,nz表示刀具切削刃数量,fs表示机床旋转频率。

[0093]

具体操作为采用五点均值法确定铣削力,即记录稳定铣削过程中连续变化的五个周期对应的峰值铣削力,将其平均值定义为该组参数下的铣削力数值,每组工艺参数重复实验三次取平均值以减小铣削力信号采集误差带来的影响。

[0094]

表3

[0095][0096]

采用最小二乘算法拟合数据,获得二阶响应面模型各项系数,建立gdp材料表面微铣削铣削力二阶响应面模型:

[0097]

[0098][0099][0100]

如图8所示,f

x

实验值均匀分布在预测直线上或者直线两侧,残差点较为均匀的分布在水平线两侧,说明f

x

二阶响应曲面模型具有很好的吻合度及准确性,且模型具有合理性。

[0101]

如图9所示,fy实验值均匀分布在预测直线上或者直线两侧,残差点较为均匀的分布在水平线两侧,说明fy二阶响应曲面模型具有很好的吻合度及准确性,且模型具有合理性。

[0102]

如图10所示,fz实验值均匀分布在预测直线上或者直线两侧,残差点较为均匀的分布在水平线两侧,说明fz二阶响应曲面模型具有很好的吻合度及准确性,且模型具有合理性。

[0103]

采用方差分析法分析各因素对铣削力的影响程度。

[0104]

对f

x

进行显著性分析,结果如表4所示:

[0105]

表4

[0106][0107]

表中f值代表拟合方程的显著性,用于检测参数水平对响应输出的影响,值越大,表明方程越显著,拟合越好;p值是衡量对照组实验组差异的指标,当p值小于0.05时,结果显著性可达95%,表明存在显著性差异;

[0108]

由表4可得:

[0109]

对f

x

有显著影响的因素或者交互项为:a

p

、a

p

f和a

p2

;

[0110]

(1)单独影响:a

p

》f》n》l

[0111]

(2)交互影响:a

p

f》fl》nl》na

p

》nf》a

p

l

[0112]

(3)二次项影响:a

p2

》f2》n2》l2。

[0113]

由图11可知,减小进给速度、增大轴向切深,可以显著提高f

x

;当主轴转速24000r/min,刀具悬长20mm时,轴向切深改变对f

x

带来的影响比进给速度改变带来的影响大,可见f

x

对轴向切深改变更为敏感。

[0114]

对fy进行显著性分析,结果如表5所示:

[0115]

表5

[0116][0117]

由表5可得,对fy有显著影响的因素或者交互项为:n、a

p

和f;

[0118]

(1)单独影响:a

p

》f》n》l

[0119]

(2)交互影响:na

p

》nf》fl》a

p

l》nl》a

pf[0120]

(3)二次项影响:a

p2

》l2》n2》f2。

[0121]

如图12所示,增大轴向切深a

p

、减小主轴转速n可显著提高f

y;

当进给速度为0.03mm/min,刀具悬长20mm时,轴向切深的改变对fy带来的影响比主轴转速改变带来的影响大,可见fy对轴向切深改变带来的影响更为敏感。

[0122]

对fz进行显著性分析,结果如表6所示:

[0123]

表6

[0124][0125]

由表6可得:

[0126]

对fz有显著影响的因素或者交互项为a

p

、f、na

p

、a

p

l和n2;

[0127]

(1)单独影响:a

p

》f》n》l

[0128]

(2)交互影响:a

p

l》na

p

》a

p

f》nl》fl》nf

[0129]

(3)二次项影响:n2》f2》l2》a

p2

[0130]

由图13可知,增大轴向切深a

p

、减小主轴转速n或者增大刀具悬长l、增大轴向切深a

p

可显著提高轴向力;当进给速度0.03mm/min,刀具悬长20mm时,轴向切深改变对轴向力带来的影响较主轴转速改变带来的影响大,当主轴转速24000r/min,进给速度0.03mm/min时,轴向切深改变对轴向力带来的影响较刀具悬长改变带来影响大,可见轴向力对轴向切深改变更为敏感。

[0131]

通过以上分析,所建立gdp材料表面微坑结构加工微铣削力二阶响应面模型可信度较高,可根据实际加工过程的工艺参数对铣削力进行预测,可进一步揭示gdp材料加工机理,以指导加工实践,实现gdp表面纵向尺寸0.5~20μm,横向尺寸50~200μm的微坑结构加工时的铣削力预测。

[0132]

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本发明领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1