基于ABAQUS的多层油层压裂缝高数值模拟方法

基于abaqus的多层油层压裂缝高数值模拟方法

技术领域

1.本发明属于石油开采技术领域,具体涉及一种基于abaqus的多层油层压裂缝高数值模拟方法。

背景技术:

2.水力压裂作为提高油气井产量和开采致密油藏的重要技术手段。通过地面上的高压泵组将高粘性压裂液注入井中,当其排量远远地超过地层的吸收能力时,在井底附近的压力保持超过井壁附近的应力和岩石的抗拉强度后,地层中就会形成裂缝。随着携带支撑剂的压裂液注入到裂缝中,裂缝逐渐地向前延伸,这就在地层中形成了具有足够长宽高的砂充填裂缝。由于其高渗透能力,它可以使石油和天然气顺利流入井中,从而提高产量。

3.而对于压裂改造后形成垂直裂缝的井而言,裂缝的高度能够控制在目的层内时是所有人所期望的。但是经过长时间实践发现,裂缝大多数都会穿过目的层,而进入邻近的隔层内产生诸多不良影响:如果目的层邻近的隔层是水层时,裂缝穿过目的层进入隔层,会使水流入油气井,从而使油气井淹没。如果油藏含有气顶时,还会产生引气入井的危险;在同样的施工条件下,裂缝在垂向的过度延伸会使裂缝长度降低,裂缝长度过短会导致产量递减快,增产有效期缩短;当裂缝在垂向上过度向下延伸时,特别是延伸到油气层下部地层时,支撑剂在重力作用下会沉降在裂缝下部,如果只有极少数支撑剂在目标层的时候,会极大影响会极大影响压裂效果;对于分层开采而言,裂缝在垂向上过度延伸会影响相邻开发地层的开采效果;裂缝高度过度延伸会导致裂缝宽度急剧下降,中砂比就可能导致严重的砂堵现象,从而造成施工失败。

4.水力压裂和裂缝扩展的研究基本有三大类方法:一是理论方法,由于受到算法复杂程度和计算量的问题,一般只能处理相对简单普遍简单的问题。二是实验方法,由于岩石尺寸,各向异性的限制,只能进行定性分析。三是水力压裂数值模拟方法,这也是最常用的方法,在传统的有限元位移插值函数增强的不连续形函数中引入扩展有限元法进行计算,通过不确定断裂方向的固定网格模拟,分别计算网格和整个不连续位移场的仿真,不需要同时生成一个新的网格,大大提高了计算速度。

技术实现要素:

5.本发明的目的是针对目前多层油层压裂缝高模拟方法的问题。

6.本发明提供的技术方案如下:

7.基于abaqus的多层油层压裂缝高数值模拟方法,包括步骤获取数值模拟所涉及的岩体力学参数和地质参数;建立数值模拟模型;将cohesive单元嵌入模型中,并通过牵引分离准则模拟水力裂缝的起裂和扩展过程,以及裂缝内流体的切向流动和垂直于裂缝表面的流体流动,最终得到裂缝的缝高。

8.具体包括以下步骤:

9.创建部件,选择3维可变性刚体,大概尺寸200,选择矩形工具建立地层,完成草图,

创建辅助点,辅助点位置水平刨切,中心线竖直刨切。刨分功能是材料分区定义和预制cohesive单元;

10.进入mesh模块,定义全局网格尺寸,x方向采用过度网格,向中间加密:指定网格类型为c3d8p,指定cohesive单元类型为coh3d8p,粘性正则化系数为0.01,并创建相应集合;

11.根据地区实际情况设定材料属性(property),包括:储隔层弹性模量,泊松比,渗透率,孔隙比,液体比重,储隔层cohesive单元的损伤演化准则,弹性模量,滤失系数,粘度;

12.将材料属性赋予相应的地层实体;

13.装配(assembly),直接导入部件;

14.出变量和历史输出变量;

15.为部件施加荷载(load),并设置压裂液注入速度和边界条件;

16.创建任务名称,并提交计算,检查问题;

17.进行结果后处理(visulization),包括变形放大,隐藏网格,动画显示与输出等,提取缝高数据。

18.本发明将通过cohesive单元模拟流体流入裂缝面单元来模拟水力驱动裂缝扩展,裂缝的扩展过程通过设定的损伤演化准则来控制,实现了模拟油层在载荷的作用下裂缝的产生过程,从而得到裂缝在水力压裂之后的缝高情况。本发明可运用于任意层数油层的裂缝缝高的模拟。

附图说明

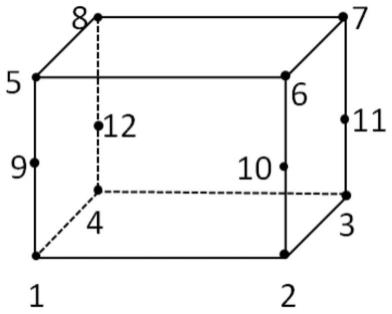

19.图1是本发明三维cohesive单元示意图;

20.图2是本发明cohesive单元内流体流动示意图;

21.图3是本发明水力压裂模拟本构模型响应选择;

22.图4是本发明材料属性赋予地层岩石实体;

23.图5是本发明损伤演化类型选择;

24.图6是本发明损伤起始准则选取;

25.图7是本发明三维模型储隔层位置及射孔位置示意图;

26.图8是本发明三维模型cohesive单元界面示意图;

27.图9是本发明裂缝垂面形态图;

28.图10是本发明裂缝缝高变化图。

具体实施方式

29.结合附图说明本发明的具体技术方案。

30.基于abaqus软件的多层油层压裂缝高模拟方法,包括以下步骤:

31.创建部件,选择3维可变性刚体,大概尺寸200,选择矩形工具建立地层,完成草图,创建辅助点,辅助点位置水平刨切,中心线竖直刨切。刨分功能是材料分区定义和预制cohesive单元。

32.进入mesh模块,定义全局网格尺寸,x方向采用过度网格,向中间加密:指定网格类型为c3d8p,指定cohesive单元类型为coh3d8p,粘性正则化系数为0.01,并创建相应集合。

33.根据地区实际情况设定材料属性(property),包括储隔层弹性模量,泊松比,渗透

率,孔隙比,液体比重;储隔层cohesive单元的损伤演化准则,弹性模量,滤失系数,粘度。

34.将材料属性赋予相应的地层实体。

35.装配(assembly),直接导入部件。

36.出变量和历史输出变量。

37.为部件施加荷载(load),并设置压裂液注入速度和边界条件。

38.创建任务名称,并提交计算,检查问题。

39.进行结果后处理(visulization),包括变形放大,隐藏网格,动画显示与输出等,提取缝高数据。

40.本实施例模拟的是地下1600m处薄的储层和隔层交替出现的状况,为了计算方便,模型简化成中间储层被上下隔层所遮挡的情况,储隔层之间胶结状况良好,且上下隔层的参数及性质一样。

41.在模拟过程中,将部件划分为cohesive单元,如图1所示,在单元网格内部流体流动如图2所示。

42.根据实际地质情况,设置网格基本属性,如弹性模量,泊松比,渗透率,如图3所示,并设置裂缝扩展的损伤演化准则,如图4所示.

43.将材料属性赋予实体单元,选择牵引分离准则,如图5所示,并设置厚度,如图6所示。

44.此模型尺寸为长50m,宽30m,高24m,井筒垂直于储层和隔层,储层厚度为7m,上下隔层厚度各为8.5m,射孔位置在储层中央,由于储隔层界面胶结完好,所以只在射孔面上插入cohesive单元,如图7所示。

45.在水力压裂过程中,裂缝会随着cohesive单元界面扩展,最后通过分析cohesive单元的节点位移,就可以得到裂缝的几何形态。

46.为了能够在保证计算精度的情况下加快计算速度,根据调查其他学者网格划分方法,在靠近裂缝面的位置减小网格尺寸,在远离裂缝面的位置加大网格尺寸。

47.在x轴方向,由中间粘聚力单元面向两边,网格跨度逐渐由0.5m到5m;在y轴方向,每0.5m划分一个网格;在z轴方向,每1m划分一个网格,总计24000个网格,裂缝网格划分如图8所示。

48.如果模型对称,还可以在计算模拟过程中取一半进行计算,减少不必要的计算量,提高计算速度。

49.对计算之后的图形进行后处理,得到裂缝垂面图,如图9所示。对数据进行处理,缝高随时间变化图,如图10所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1