一种基于综合吨钢燃耗的加热炉节能效益计算方法与流程

1.本发明属于节能技术领域,尤其涉及一种基于综合吨钢燃耗的加热炉节能效益计算方法。

背景技术:

2.空气预热器设备用于回收冶金加热炉尾部高温烟气,通过传递烟气的热量来加热空气,预热空气进入燃烧器后和煤气混合燃烧,空气携带的物理热更多,在要求同样输入热量下,所需要的煤气量越少,进而起到节能的效果。

3.加热炉热平衡:煤气化学热+空气携带物理热=钢坯吸收热+各项热损失(炉膛、炉渣等)+烟气带走热量。节能设备改造分为两种形式:技术改造项目、合同能源管理项目。技术改造项目一般只承诺技术指标,例如在实际运行时将空气预热到500℃,则设备节能效果达标;而合同能源管理项目,需要计算改造后每个月的节能效益,因此需要合理、准确、公正的节能效益计算方法。区别于电力设备直接通过安装电表来计算节电率,加热炉的煤气消耗与很多因素有关,例如热装温度(进加热炉前的金属钢坯温度)、出炉温度(金属钢坯离开炉子的温度)、混合煤气本身的热值(加热炉使用煤气由高炉煤气、焦炉煤气、转炉煤气组成,比例不断变化造成混合煤气热值不断波动)、停待轧时间 (消耗煤气但不生产),计算节能效益需要考虑的因素较多,因此目前空气预热器类型的节能设备缺乏准确计算节能效益的方法。

4.参考cn200410024771.0《热交换节能效益计量方法及其装置》,通过在循环回路适当处设置节能测量装置,该节能测量装置包含可检测流体流量的流量感知器,以及可感测出流体流经该热交换节能器前后温度差的温度感测器,将流量值及温度差值代入公式就可以计算出节能的效益。节能效益计算方法:

5.步骤1:用以将上述二构件检测得知的“流量值”及“温度差值”代入公式:热当量h=q*t=∫vda*(t2-t1)(热当量=流量值*温度差值);

6.步骤2:以加热能源(原油、煤炭或电力)的热值单位为基础,比如:原油的平均热值约9000千卡/公斤,煤炭的平均热值约6200千卡/公斤,电能的平均热值约860千卡/瓦特,再按照当时购买原油、煤炭或电能的物价*h(热当量),换算出所节省的能源效益。

7.通过空气预热温度的提升计算空气多携带的热量,来等价燃料的节省量,该方法一般作为一种理论节能率计算方法用于预测,而对实际用户更直观的是改造后节省了多少煤气量,通过流量表计量而不是通过空气携带热量等价替换,因此采用空气预热温度提升的方法用户很难采纳。流量表计量的煤气流量直接关系到用户的混合煤气费用,计算节省煤气量的价格来实现效益分享更合理,该方法的问题就在于如何公正、准确通过流量表计量煤气量来确定改造前和改造后的节省能耗。

技术实现要素:

8.针对现有技术中的上述不足,本发明提供的一种基于综合吨钢燃耗的加热炉节能

效益计算方法,解决了现有节能效益计算方法,通过空气预热温度提升计算空气多携带热量,等价转换同热量的煤气量,理论计算节煤气量无法替代实际改造节省煤气量的问题。

9.为了达到以上目的,本发明采用的技术方案为:

10.本方案提供一种基于综合吨钢燃耗的加热炉节能效益计算方法,包括以下步骤:

11.s1、统计基准期的加热炉出钢量、总煤气消耗量以及停待轧期间煤气消耗量,并计算得到基准期基础吨钢燃耗;

12.s2、统计基准期钢坯热装平均温度,并将所有钢坯折算为冷装25度时状态,计算得到基准期热装温度影响消耗;

13.s3、根据基准期基础吨钢燃耗和基准期热装温度影响消耗,计算得到基准期综合吨钢燃耗;

14.s4、统计结算期的加热炉出钢量、总煤气消耗量以及停待轧期间煤气消耗量,并计算得到结算期基础吨钢燃耗;

15.s5、统计结算期钢坯热装平均温度,并将所有钢坯折算为冷装25度时状态,并计算得到结算期热装温度影响燃耗;

16.s6、统计基准期和结算期钢坯出炉的平均温度,并将出炉温度的差值折算为结算期出炉温度影响燃耗;

17.s7、根据结算期基础吨钢燃耗、结算期热装温度影响燃耗和结算期出炉温度影响燃耗,计算得到结算期综合吨钢燃耗;

18.s8、根据基准期综合吨钢燃耗和结算期综合吨钢燃耗,计算得到结算月节省吨钢燃耗;

19.s9、根据结算月节省吨钢燃耗,计算得到结算月节能效益,完成加热炉节能效益的计算。

20.进一步地,所述基准期基础吨钢燃耗的表达式如下:

21.b

基准

=(g_f

基准期-g_s

基准期

)/m_y

基准期

×

h_v

基准期

/7000

22.其中,b

基准

表示基准期基础吨钢燃耗,g_f

基准期

表示基准期总煤气消耗量, g_s

基准期

表示基准期停待轧煤气消耗量,m_y

基准期

表示基准期加热炉出钢量,h_v 基准期

表示基准期混合煤气平均热值。

23.再进一步地,所述基准期热装温度影响消耗的表达式如下:

24.b_hc

基准

=(t1

×

c1-t2

×

c2)

÷

η

÷

4.18

÷

7000

×

1000

25.其中,b_hc

基准

表示基准期热装温度影响消耗,t1和t2分别表示钢坯热装温度和25度,c1和c2分别表示钢坯0-t1和0-25℃时的平均比热容,η表示加热炉效率。

26.再进一步地,所述基准期综合吨钢燃耗的表达式如下:

27.b_s

基准综合

=b

基准

+b_hc

基准

28.其中,b_s

基准综合

表示基准期综合吨钢燃耗。

29.再进一步地,所述结算期基础吨钢燃耗的表达式如下:

30.b

结算

=(g_f

结算期-g_s

结算期

)/m_y

结算期

×

h_v

结算期

/7000

31.其中,b

结算

表示结算期基础吨钢燃耗,g_f

结算期

表示结算期总煤气消耗量, g_s

结算期

表示结算期停待轧期间煤气消耗量,m_y

结算期

表示结算期加热炉出钢量, h_v

结算期

表示结算期混合煤气平均热值。

32.再进一步地,所述结算期热装温度影响燃耗的表达式如下:

33.b_hc

结算

=(t1

×

c1-t2

×

c2)

÷

η

÷

4.18

÷

7000

×

1000

34.其中,b_hc

结算

表示结算期热装温度影响燃耗,t1和t2分别表示钢坯热装温度和25度,c1和c2分别表示钢坯0-t1和0-25℃时的平均比热容,η表示加热炉效率。

35.再进一步地,所述结算期出炉温度影响燃耗的表达式如下:

36.b_dc

结算

=δt

×c÷

η

÷

4.18

÷

7000

×

1000

37.其中,b_dc

结算

表示结算期出炉温度影响燃耗,δt表示结算月出炉平均温度和基准期出炉平均温度的差值,c表示结算月和基准期出炉平均温度的比热容。

38.再进一步地,所述结算期综合吨钢燃耗的表达式如下:

39.b_s

结算综合

=b

结算

+b_hc

结算-b_dc

结算

40.其中,b_s

结算综合

表示结算期综合吨钢燃耗。

41.再进一步地,所述结算月节省吨钢燃耗的表达式如下:

42.b_e=b_s

基准综合-b_s

结算综合

43.其中,b_e表示结算月节省吨钢燃耗。

44.再进一步地,所述结算月节能效益的表达式如下:

45.e

节能效益

=b_e

×

m_y

结算期

×

7000/h_v

结算期

×s结算期

46.其中,e

节能效益

表示结算月节能效益,s

结算期

表示结算期混合煤气成本。

47.本发明的有益效果是:

48.本发明基于综合吨钢燃耗,提供了一种加热炉节能效益计算方法,采用吨钢燃耗kgce/t作为能耗计算单位,综合考虑了热装温度、出炉温度、停待轧等因素并引入综合吨钢燃耗,充分保证了改前改后能耗的对比公正性,本发明在双碳政策的大背景下,为节能设备提供合理准确的算法依据,以促进工业炉的先进节能设备推广。

附图说明

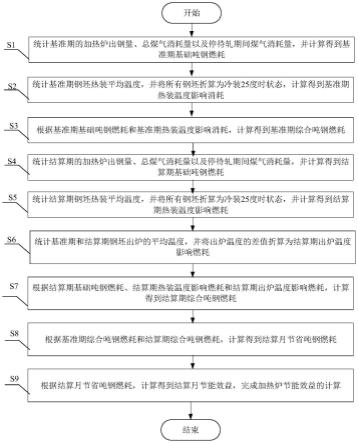

49.图1为本发明的方法流程图。

具体实施方式

50.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

51.实施例

52.统计改前加热炉能耗基准kgce/t(每吨钢消耗标煤,1千克标煤热值7000 大卡),如图1所示,本发明提供了一种基于综合吨钢燃耗的加热炉节能效益计算方法,其实现方法如下:

53.s1、统计基准期的加热炉出钢量、总煤气消耗量以及停待轧期间煤气消耗量,并计算得到基准期基础吨钢燃耗;

54.本实施例中,统计基准期(改造前的1个月统计期)的加热炉出钢量m_y 基准期

,总煤气消耗量g_f

基准期

,停待轧期间煤气消耗量g_s

基准期

,求出基准期基础吨钢燃耗:

55.基准期基础吨钢燃耗的表达式如下:

56.b

基准

=(g_f

基准期-g_s

基准期

)/m_y

基准期

×

h_v

基准期

/7000

57.其中,b

基准

表示基准期基础吨钢燃耗,g_f

基准期

表示基准期总煤气消耗量, g_s

基准期

表示基准期停待轧煤气消耗量,m_y

基准期

表示基准期加热炉出钢量,h_v 基准期

表示基准期混合煤气平均热值。

58.如b

基准

=(16557079m

3-636810m3)/123079.13t

×

2202.56kcal/m3/7000 kcal/m3=40.7kgce/t。

59.s2、统计基准期钢坯热装平均温度,并将所有钢坯折算为冷装25度时状态,计算得到基准期热装温度影响消耗;

60.本实施例中,统计基准期钢坯热装平均温度,为消除热装温度的影响,将所有钢坯都折算为冷装25℃时状态,折算燃耗即基准期热装温度影响燃耗:

61.b_hc

基准

=(t1

×

c1-t2

×

c2)

÷

η

÷

4.18

÷

7000

×

1000

62.其中,b_hc

基准

表示基准期热装温度影响消耗,t1和t2分别表示钢坯热装温度和25度,c1和c2分别表示钢坯0-t1和0-25℃时的平均比热容,η表示加热炉效率,4.18:1kcal=4.18kj转换值。

63.如b_hc

基准

=(323.27

×

0.591-25

×

0.491)

÷

56%

÷

4.18

÷

7000

×

1000=10.91kgce/t。

64.s3、根据基准期基础吨钢燃耗和基准期热装温度影响消耗,计算得到基准期综合吨钢燃耗:

65.b_s

基准综合

=b

基准

+b_hc

基准

66.其中,b_s

基准综合

表示基准期综合吨钢燃耗。

67.如b_s

基准综合

=40.7kgce/t+10.91kgce/t=51.61kgce/t。

68.s4、统计结算期的加热炉出钢量、总煤气消耗量以及停待轧期间煤气消耗量,并计算得到结算期基础吨钢燃耗;

69.本实施例中,统计结算期(改造后结算月)的加热炉出钢量m_y

结算期

,总煤气消耗量g_f

结算期

,停待轧期间煤气消耗量g_s

结算期

,求出结算期基础吨钢燃耗:

70.b

结算

=(g_f

结算期-g_s

结算期

)/m_y

结算期

×

h_v

结算期

/7000

71.其中,b

结算

表示结算期基础吨钢燃耗,g_f

结算期

表示结算期总煤气消耗量, g_s

结算期

表示结算期停待轧期间煤气消耗量,m_y

结算期

表示结算期加热炉出钢量, h_v

结算期

表示结算期混合煤气平均热值。

72.如b

结算

=(14678097-698957)/117487t

×

2167.34kcal/m3/7000 kcal/m3=36.84kgce/t。

73.s5、统计结算期钢坯热装平均温度,并将所有钢坯折算为冷装25度时状态,并计算得到结算期热装温度影响燃耗;

74.本实施例中,统计结算期钢坯热装平均温度,为消除热装温度的影响,将所有钢坯都折算为冷装25℃时状态,折算燃耗即结算期热装温度影响燃耗:

75.b_hc

结算

=(t1

×

c1-t2

×

c2)

÷

η

÷

4.18

÷

7000

×

1000

76.其中,b_hc

结算

表示结算期热装温度影响燃耗,t1和t2分别表示钢坯热装温度和25度,c1和c2分别表示钢坯0-t1和0-25℃时的平均比热容,η表示加热炉效率。

77.如b_hc

结算

=(339.41

×

0.598-25

×

0.491)

÷

56%

÷

4.18

÷

7000

×

1000=11.62 kgce/t。

78.s6、统计基准期和结算期钢坯出炉的平均温度,并将出炉温度的差值折算为结算期出炉温度影响燃耗;

79.本实施例中,统计基准期、结算期钢坯出炉平均温度,为消除钢坯出炉温度的影响,将出炉温度的差值折算结算期出炉温度影响燃耗:

80.b_dc

结算

=δt

×c÷

η

÷

4.18

÷

7000

×

1000

81.其中,b_dc

结算

表示结算期出炉温度影响燃耗,δt表示结算月出炉平均温度和基准期出炉平均温度的差值,c表示结算月和基准期出炉平均温度的比热容。

82.如b_dc

结算

=(1224-1216)

×

0.64

÷

56%

÷

4.18

÷

7000

×

1000=0.31kgce/t。

83.s7、根据结算期基础吨钢燃耗、结算期热装温度影响燃耗和结算期出炉温度影响燃耗,计算得到结算期综合吨钢燃耗:

84.b_s

结算综合

=b

结算

+b_hc

结算-b_dc

结算

85.其中,b_s

结算综合

表示结算期综合吨钢燃耗。

86.如b_s

结算综合

==36.84kgce/t+11.62kgce/t-0.31kgce/t=48.15kgce/t。

87.s8、根据基准期综合吨钢燃耗和结算期综合吨钢燃耗,计算得到结算月节省吨钢燃耗:

88.b_e=b_s

基准综合-b_s

结算综合

89.其中,b_e表示结算月节省吨钢燃耗。

90.如b_e=51.61kgce/t-48.15kgce/t=3.46kgce/t。

91.s9、根据结算月节省吨钢燃耗,计算得到结算月节能效益,完成加热炉节能效益的计算:

92.e

节能效益

=b_e

×

m_y

结算期

×

7000/h_v

结算期

×s结算期

93.其中,e

节能效益

表示结算月节能效益,s

结算期

表示结算期混合煤气成本。

94.如e

节能效益

=3.46kgce/t

×

117487t

×

7000/2167.34kcal/m3×

0.605元/m3=79.43万元。

95.本发明基于综合吨钢燃耗,提供了一种加热炉节能效益计算方法,采用吨钢燃耗kgce/t作为能耗计算单位,综合考虑了热装温度、出炉温度、停待轧等因素并引入综合吨钢燃耗,充分保证了改前改后能耗的对比公正性,本发明为节能设备提供合理准确的算法依据,以促进工业炉的先进节能设备推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1