一种工业车间设备可视化管理平台的制作方法

1.本发明涉及参数可视化的领域,尤其涉及一种工业车间设备可视化管理平台。

背景技术:

2.可视化技术是一种互联网数据库技术,其特点是去中心化、公开透明,让每个人均可参与数据库记录。目前世界各地均在研究,可广泛应用于金融等各领域,可视化技术就像互联网一样,它具有内置的稳健性。通过存储在其网络中相同的信息块,可视化不能受任何单一实体控制也没有单点故障,可视化技术目前已被广泛作为管理平台使用。

3.现有的基于可视化技术的管理流程平台缺乏完善的监控平台,从而在管理过程中会出现风险管理甚至恶意管理的情况,扰乱了管理流程,严重影响了管理平台的安全性,为此,我们提出一种工业车间设备可视化管理平台。

技术实现要素:

4.为了克服现有技术存在的缺点与不足,本发明提供一种工业车间设备可视化管理平台。该平台包括:

5.车间设备参数导入单元,所述车间设备参数导入单元的电性输出端连接有云服务计算单元,且的电性输出端连接有设备参数模型计算单元,所述设备参数模型计算单元的电性输出端分别连接有设备数据存储与调配单元、设备异常参数报警单元和设备参数设定标准单元;

6.设备参数信号传输单元,其连接在所述设备异常参数报警单元的电性输出端,所述设备参数信号传输单元的电性输出端分别连接有设备运行数据实时更新单元和参数传输加密单元;

7.设备参数阈值管理单元,其连接在所述设备参数设定标准单元的电性输出端,所述设备参数阈值管理单元的电性输出端连接有参数平台集中显示单元,且参数平台集中显示单元的电性输出端连接有平台管理员登录单元,所述平台管理员登录单元的电性输出端连接有参数实时追踪单元,且参数实时追踪单元的电性输出端连接有参数曲线可视化单元。

8.进一步地,所述车间设备参数导入单元、云服务计算单元和设备参数模型计算单元串联连接,且设备参数模型计算单元与云服务计算单元电性连接。

9.进一步地,所述设备参数模型计算单元与设备数据存储与调配单元电性连接,且设备参数模型计算单元、设备异常参数报警单元和设备参数信号传输单元串联连接。

10.进一步地,所述设备参数信号传输单元和设备运行数据实时更新单元串联连接,且设备运行数据实时更新单元与设备数据存储与调配单元电性连接。

11.进一步地,所述设备参数模型计算单元、设备参数设定标准单元、设备参数阈值管理单元和参数平台集中显示单元串联连接。

12.进一步地,所述参数平台集中显示单元、平台管理员登录单元、参数实时追踪单元

和参数曲线可视化单元串联连接,且平台管理员登录单元、设备参数信号传输单元和参数传输加密单元串联连接。

13.进一步地,所述设备参数模型计算单元还设有:

14.算法动态调整单元,其连接在所述设备参数模型计算单元的电性输出端,所述算法动态调整单元的电性输出端连接有参数特征提取单元。

15.进一步地,所述设备参数模型计算单元、算法动态调整单元和参数特征提取单元串联连接。

16.进一步地,所述设备数据存储与调配单元还设有:

17.参数传输管理单元,其连接在所述设备数据存储与调配单元的电性输出端,所述设备参数模型计算单元、设备数据存储与调配单元和参数传输管理单元串联连接,所述参数特征提取单元和参数传输管理单元电性连接。

18.进一步地,所述设备参数信号传输单元还设有:

19.参数阈值警示单元,其连接在所述设备参数信号传输单元的电性输出端,所述设备参数信号传输单元和参数阈值警示单元电性连接。

20.一种工业车间设备可视化管理平台,包括以下步骤:

21.步骤s1:通过设备数据存储与调配单元对动态数据进行信息资料的储存,并进行审核比对,再通过车间设备参数导入单元对平台参数进行检测;

22.步骤s2:当检测到平台参数的输入时,通过云服务计算单元控制设备参数模型计算单元对参数双方的参数进行参数资格的审核,此时如设备数据存储与调配单元内没有参数信息,则说明该参数是新参数,此时通过算法动态调整单元进行新参数的注册,注册后通过参数特征提取单元对新参数的信息进行提取审核;

23.步骤s3:如参数为已有参数,直接从设备数据存储与调配单元内提取参数信息,再通过参数传输管理单元分别通过提取的新参数信息以及设备数据存储与调配单元内已有参数的特征信息,对参数的准确度度进行判断,判断出参数的设定级别,此时如审核出参数准确度不合格,不具有参数资格时,通过设备异常参数报警单元进行提示,便于参数进行特征信息的比对,确认特征信息是否一致,确认后仍不具有参数资格时,通过设备参数信号传输单元对参数进行终止;

24.步骤s4:通过设备运行数据实时更新单元将不具备参数资格的参数信息传送至设备数据存储与调配单元内,进行储存,便于日后此参数出现时直接进行比对,审核出参数准确度合格时,进行正常参数流程,此时设备参数设定标准单元对参数过程进行实时监控,通过设备参数阈值管理单元进行参数设置的提示;

25.步骤s5:通过参数平台集中显示单元对数据进行分类显示,此时平台管理员登录单元对用户身份进行二次的身份准确度认证;

26.步骤s6:用户身份认证合格后平台将用户身份转至用户身份账户,再通过参数曲线可视化单元能够生成参数曲线,作为参数的凭证,如二次身份认证用户身份准确度不合格,此时通过参数传输加密单元将用户身份返回登录界面,参数终止,同时当参数传输管理单元判断参数设定级别非常差,以及曾出现过虚假参数或恶意参数等情况时,通过参数阈值警示单元直接进行报警。

27.与现有技术相比,本发明提供了一种工业车间设备可视化管理平台,具备以下有

益效果:该一种工业车间设备可视化管理平台,可以通过设备参数设定标准单元对参数过程进行实时监控,通过参数平台集中显示单元对数据进行分类显示,平台管理员登录单元能够对用户身份进行二次的身份准确度认证,参数实时追踪单元能够在用户身份认证合格后将用户身份转至用户身份账户,通过参数曲线可视化单元能够生成参数曲线,作为参数的凭证。

28.1.本发明通过车间设备参数导入单元能够检测到平台参数的输入,通过云服务计算单元能够在参数输入时控制设备参数模型计算单元对参数双方的参数进行参数资格的审核,设备数据存储与调配单元能够对动态数据进行信息资料的储存,从而能够便于直接的审核比对,设备异常参数报警单元能够在审核处参数不具有参数资格时进行提示,便于参数进行特征信息的比对,确认特征信息是否一致,确认后仍不具有参数资格时,通过设备参数信号传输单元能够对参数进行终止,通过设备运行数据实时更新单元能够将不具备参数资格的参数信息传送至设备数据存储与调配单元内,进行储存,便于日后此参数出现时直接进行比对;

29.2.本发明通过设备参数设定标准单元能够对参数过程进行实时监控,设备参数阈值管理单元能够在审核处具有参数资格后进行参数设置的提示,通过参数平台集中显示单元对数据进行分类显示,平台管理员登录单元能够对用户身份进行二次的身份准确度认证,参数实时追踪单元能够在用户身份认证合格后将用户身份转至用户身份账户,通过参数曲线可视化单元能够生成参数曲线,作为参数的凭证;

30.3.本发明通过算法动态调整单元便于新参数的注册,参数特征提取单元能够在新参数注册后对新参数的信息进行提取审核,通过参数传输管理单元能够分别通过提取的新参数信息以及设备数据存储与调配单元内已有参数的特征信息,对参数的准确度度进行判断,从而判断出参数的设定级别,如准确度合格则正常参数,如准确度不合格则终止参数,如设定级别非常差,以及曾出现过虚假参数或恶意参数等情况,通过参数阈值警示单元能够直接进行报警,避免风险参数的发生,解决了现有的基于可视化技术的参数流程平台缺乏完善的监控平台,从而在参数过程中会出现风险参数甚至恶意参数的情况,扰乱了参数流程,严重影响了参数平台的安全性的问题。

附图说明

31.图1为本发明平台结构示意图;

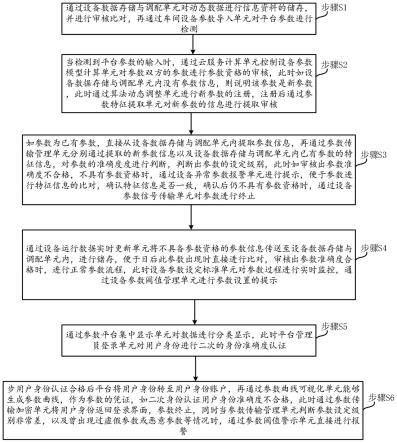

32.图2为本发明平台使用流程图。

33.图中:1、车间设备参数导入单元;2、云服务计算单元;3、设备参数模型计算单元;4、设备数据存储与调配单元;5、设备异常参数报警单元;6、设备参数信号传输单元;7、设备运行数据实时更新单元;8、设备参数设定标准单元;9、设备参数阈值管理单元;10、参数平台集中显示单元;11、平台管理员登录单元;12、参数实时追踪单元;13、参数曲线可视化单元;14、参数传输加密单元;15、算法动态调整单元;16、参数特征提取单元;17、参数传输管理单元;18、参数阈值警示单元。

具体实施方式

34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互结合,下面结合附图和有具体实施例对本技术作进一步详细说明。

35.如图1所示,一种工业车间设备可视化管理平台,

36.该平台包括:车间设备参数导入单元1,车间设备参数导入单元1的电性输出端连接有云服务计算单元2,且的电性输出端连接有设备参数模型计算单元3,车间设备参数导入单元1、云服务计算单元2和设备参数模型计算单元3串联连接,且设备参数模型计算单元3与云服务计算单元2电性连接;

37.通过车间设备参数导入单元1能够检测到平台参数的输入,通过云服务计算单元2能够在参数输入时控制设备参数模型计算单元3对参数双方的参数进行参数资格的审核;

38.设备参数模型计算单元3的电性输出端分别连接有设备数据存储与调配单元4、设备异常参数报警单元5和设备参数设定标准单元8;设备参数信号传输单元6,其连接在设备异常参数报警单元5的电性输出端,设备参数信号传输单元6的电性输出端分别连接有设备运行数据实时更新单元7和参数传输加密单元14;

39.设备参数模型计算单元3与设备数据存储与调配单元4电性连接,且设备参数模型计算单元3、设备异常参数报警单元5和设备参数信号传输单元6串联连接;设备数据存储与调配单元4能够对动态数据进行信息资料的储存,从而能够便于直接的审核比对,设备异常参数报警单元5能够在审核处参数不具有参数资格时进行提示,便于参数进行特征信息的比对,确认特征信息是否一致,确认后仍不具有参数资格时,通过设备参数信号传输单元6能够对参数进行终止;设备参数信号传输单元6和设备运行数据实时更新单元7串联连接,且设备运行数据实时更新单元7与设备数据存储与调配单元4电性连接;

40.通过设备运行数据实时更新单元7能够将不具备参数资格的参数信息传送至设备数据存储与调配单元4内,进行储存,便于日后此参数出现时直接进行比对;设备参数阈值管理单元9,其连接在设备参数设定标准单元8的电性输出端,设备参数阈值管理单元9的电性输出端连接有参数平台集中显示单元10,且参数平台集中显示单元10的电性输出端连接有平台管理员登录单元11,设备参数模型计算单元3、设备参数设定标准单元8、设备参数阈值管理单元9和参数平台集中显示单元10串联连接;

41.设备参数设定标准单元8能够对参数过程进行实时监控,设备参数阈值管理单元9能够在审核处具有参数资格后进行参数设置的提示,通过参数平台集中显示单元10对数据进行分类显示;平台管理员登录单元11的电性输出端连接有参数实时追踪单元12,且参数实时追踪单元12的电性输出端连接有参数曲线可视化单元13;

42.参数平台集中显示单元10、平台管理员登录单元11、参数实时追踪单元12和参数曲线可视化单元13串联连接,且平台管理员登录单元11、设备参数信号传输单元6和参数传输加密单元14串联连接;平台管理员登录单元11能够对用户身份进行二次的身份准确度认证,参数实时追踪单元12能够在用户身份认证合格后将用户身份转至用户身份账户,通过参数曲线可视化单元13能够生成参数曲线,作为参数的凭证。

43.一种工业车间设备可视化管理平台,包括:算法动态调整单元15,其连接在设备参数模型计算单元3的电性输出端,算法动态调整单元15的电性输出端连接有参数特征提取单元16;

44.设备参数模型计算单元3、算法动态调整单元15和参数特征提取单元16串联连接。通过算法动态调整单元15便于新参数的注册,参数特征提取单元16能够在新参数注册后对

新参数的信息进行提取审核;

45.参数传输管理单元17,其连接在设备数据存储与调配单元4的电性输出端,设备参数模型计算单元3、设备数据存储与调配单元4和参数传输管理单元17串联连接,参数特征提取单元16和参数传输管理单元17电性连接;

46.通过参数传输管理单元17能够分别通过提取的新参数信息以及设备数据存储与调配单元4内已有参数的特征信息,对参数的准确度度进行判断,从而判断出参数的设定级别,如准确度合格则正常参数,如准确度不合格则终止参数,如设定级别非常差,以及曾出现过虚假参数或恶意参数等情况;

47.参数阈值警示单元18,其连接在设备参数信号传输单元6的电性输出端,设备参数信号传输单元6和参数阈值警示单元18电性连接;

48.通过参数阈值警示单元18能够直接进行报警,避免风险参数的发生,解决了现有的基于可视化技术的参数流程平台缺乏完善的监控平台,从而在参数过程中会出现风险参数甚至恶意参数的情况,扰乱了参数流程,严重影响了参数平台的安全性的问题。

49.如图2所示,一种工业车间设备可视化管理平台,包括以下步骤:

50.步骤s1:通过设备数据存储与调配单元4对动态数据进行信息资料的储存,并进行审核比对,再通过车间设备参数导入单元1对平台参数进行检测;

51.步骤s2:当检测到平台参数的输入时,通过云服务计算单元2控制设备参数模型计算单元3对参数双方的参数进行参数资格的审核,此时如设备数据存储与调配单元4内没有参数信息,则说明该参数是新参数,此时通过算法动态调整单元15进行新参数的注册,注册后通过参数特征提取单元16对新参数的信息进行提取审核;

52.步骤s3:如参数为已有参数,直接从设备数据存储与调配单元4内提取参数信息,再通过参数传输管理单元17分别通过提取的新参数信息以及设备数据存储与调配单元4内已有参数的特征信息,对参数的准确度度进行判断,判断出参数的设定级别,此时如审核出参数准确度不合格,不具有参数资格时,通过设备异常参数报警单元5进行提示,便于参数进行特征信息的比对,确认特征信息是否一致,确认后仍不具有参数资格时,通过设备参数信号传输单元6对参数进行终止;

53.步骤s4:通过设备运行数据实时更新单元7将不具备参数资格的参数信息传送至设备数据存储与调配单元4内,进行储存,便于日后此参数出现时直接进行比对,审核出参数准确度合格时,进行正常参数流程,此时设备参数设定标准单元8对参数过程进行实时监控,通过设备参数阈值管理单元9进行参数设置的提示;

54.步骤s5:通过参数平台集中显示单元10对数据进行分类显示,此时平台管理员登录单元11对用户身份进行二次的身份准确度认证;

55.步骤s6:用户身份认证合格后平台将用户身份转至用户身份账户,再通过参数曲线可视化单元13能够生成参数曲线,作为参数的凭证,如二次身份认证用户身份准确度不合格,此时通过参数传输加密单元14将用户身份返回登录界面,参数终止,同时当参数传输管理单元17判断参数设定级别非常差,以及曾出现过虚假参数或恶意参数等情况时,通过参数阈值警示单元18直接进行报警。

56.工作原理:在使用该一种工业车间设备可视化管理平台时,首先通过设备数据存储与调配单元4对之前在可视化平台上参数过的已有参数进行信息资料的储存,从而便于

直接的审核比对,通过车间设备参数导入单元1对平台参数进行检测,当检测到平台参数的输入时,通过云服务计算单元2控制设备参数模型计算单元3对参数双方的参数进行参数资格的审核,此时如设备数据存储与调配单元4内没有参数信息,则说明该参数是新参数,此时通过算法动态调整单元15进行新参数的注册,注册后通过参数特征提取单元16对新参数的信息进行提取审核;

57.其次如参数为已有参数,直接从设备数据存储与调配单元4内提取参数信息,再通过参数传输管理单元17分别通过提取的新参数信息以及设备数据存储与调配单元4内已有参数的特征信息,对参数的准确度度进行判断,判断出参数的设定级别,此时如审核出参数准确度不合格,不具有参数资格时,通过设备异常参数报警单元5进行提示,便于参数进行特征信息的比对,确认特征信息是否一致,确认后仍不具有参数资格时,通过设备参数信号传输单元6对参数进行终止;

58.然后通过设备运行数据实时更新单元7将不具备参数资格的参数信息传送至设备数据存储与调配单元4内,进行储存,便于日后此参数出现时直接进行比对,审核出参数准确度合格时,进行正常参数流程,此时设备参数设定标准单元8对参数过程进行实时监控,通过设备参数阈值管理单元9进行参数设置的提示,再通过参数平台集中显示单元10对数据进行分类显示,此时平台管理员登录单元11对用户身份进行二次的身份准确度认证;

59.最后用户身份认证合格后平台将用户身份转至用户身份账户,再通过参数曲线可视化单元13能够生成参数曲线,作为参数的凭证,如二次身份认证用户身份准确度不合格,此时通过参数传输加密单元14将用户身份返回登录界面,参数终止,同时当参数传输管理单元17判断参数设定级别非常差,以及曾出现过虚假参数或恶意参数等情况时,通过参数阈值警示单元18直接进行报警,避免风险参数的发生,扰乱参数流程,影响可视化参数平台的安全性,这就是该一种工业车间设备可视化管理平台的工作原理。

60.在本发明描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

61.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解的是,在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种等效的变化、修改、替换和变型,本发明的范围由所附权利要求及其等同范围限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1