一种汽轮机末级动叶水蚀状态的评估方法与流程

1.本发明具体一种基于大涡模拟和fsi(fluid solid interaction,流固耦合)的汽轮机末级动叶的水蚀状态的评估方法。

背景技术:

2.汽轮机是火电和核电的重要设备,其稳定性对我国电力安全至关重要。为了降低发电运维成本,实现汽轮机的高稳定性,迫切需要建立一种全面且系统的汽轮机寿命评估和预测技术。其中,末级动叶作为汽轮机的关键部件,对运行安全至关重要。

3.影响叶片寿命的因素具有高度非线性,包括尺寸、材料、加工工艺、工作条件等。汽轮机工况多变,末级动叶几何形状和流道复杂。因此,很难建立一个关于末级动叶水蚀作用下的寿命预测模型。上述因素导致末级动叶的水蚀预测缺乏准确性和系统性。

4.近年来,计算流体动力学和计算固体力学在汽轮机及其相关材料使用特性的研究中得到了广泛的应用。基于三维流动理论、先进实验数据的积累和专业软件的逐步改进,对末级动叶的数值模拟可以更准确地分析和预测水蚀特性,与中试试验相比,数值模拟试验节省了经济成本,且由于数值模拟可以模拟各种工作条件下的特性,为获取大范围工况下的水蚀特性提供了更为全面的数据。传统的末级动叶水蚀预测技术主要依靠定期维护和汽轮机监测系统。这些方法在一定程度上可以实现末级动叶水蚀预测,但存在明显的缺点,如无法实时分析使用寿命、过度依赖检修计划、应用范围有限等。

技术实现要素:

5.有鉴于此,本发明的目的是提供一种汽轮机末级动叶水蚀状态的评估方法。

6.为了达到上述目的,本发明采用以下的技术方案:

7.一种汽轮机末级动叶水蚀状态的评估方法,包括如下步骤:

8.获取汽轮机末级动叶的流道几何模型和运行全工况下末级动叶流道内的设计工况下的流体热力参数,包括温度、压力、速度、蒸汽参数;

9.获取汽轮机末级动叶的叶片几何模型和汽轮机末级静叶的叶片几何模型;

10.针对所述流道几何模型和叶片几何模型,引入流体力学控制方程、动量方程、固体力学控制方程、流体-固体耦合定义方程;并引入边界条件和假设条件;

11.对所述流道几何模型和叶片几何模型进行网格划分;

12.先采用大涡模拟方法计算流场热力参数分布(流场温度、压力分布),尤其是流场和动叶片交界处的温度和压力分布情况,后采用流体-固体耦合计算方程,将流场热力参数分布的结果转移到叶片做进一步计算,并进行数值模拟,得到末级动叶的应力分布和变形情况;

13.引入水蚀分析模块,进行水蚀程度计算,得到汽轮机末级动叶水蚀状态。

14.根据本发明的一些优选实施方面,采用流体-固体耦合计算方法计算叶片应力时,采用ansys软件完成计算,将icem模块用于网格化叶片模型中,并将材料特征参数导入

ansys软件,通过ansys软件中的流体-固体耦合模块,将流场的压力分布转移到与叶片结构分析中,并进行数值模拟,得到末级动叶的应力分布和变形情况。

15.根据本发明的一些优选实施方面,所述评估方法还包括如下步骤:将汽轮机的运行工况和计算得到的水蚀程度进行匹配和关联,在运行过程中实时监测汽轮机的热力参数和运行信息,并匹配相应的水蚀程度,进行趋势分析,实现汽轮机末级动叶水蚀状态的预测。

16.根据本发明的一些优选实施方面,所述假设条件如下:所述末级动叶片为刚体,工作过程中没有相对轴向位移和变形,忽略形成流道的固体边界与流体的双向耦合效应,忽略流道中蒸汽的温度变化。本发明中流场模拟的目的是研究流场压力对叶片强度的影响,因此温度变化与流场压力场分布之间的影响较小。

17.根据本发明的一些优选实施方面,所述网格划分的过程中,对于质量数小于0.3的网格,采用网格修复方法以提高网格的质量,并在网格修复后,进行网格检查。

18.根据本发明的一些优选实施方面,所述流体力学控制方程如下式所示:

[0019][0020]

式中,ρ表示流体密度,t表示时间,x表示沿x轴方向,y表示沿y轴方向,z表示沿z轴方向,u表示流体沿x轴方向的速度分量,v表示流体沿y轴方向的速度分量,w表示流体沿z轴方向的速度分量。

[0021]

根据本发明的一些优选实施方面,所述动量方程如下式所示:

[0022][0023]

式中,ν表示运动学粘度,ρ表示流体密度,f代表流体质量力,p表示流体压力,表示流体压力梯度,t表示时间,v代表流体速度场。

[0024]

根据本发明的一些优选实施方面,所述固体力学控制方程如下式所示:

[0025][0026]

式中,σ

xx

,σ

xy

,σ

xz

,σ

yx

,σ

yy

,σ

yz

,σ

zx

,σ

zy

,σ

zz

表示固体中任何一个点的应力状态,f

x

,fy,fz表示固体的体积力。

[0027]

根据本发明的一些优选实施方面,所述流体-固体耦合定义方程如下式所示:

[0028]

τfnf=τ

sns

[0029]

式中,下标f表示流体,下标s表示固体,τ表示应力,n表示方向。

[0030]

根据本发明的一些优选实施方面,所述流体-固体耦合计算时的计算方程和如下:

[0031][0032]

式中,p表示流动通道中的流体动力压力,c0表示流体中的声速,t表示结构载荷,σ表示叶片应力,f表示体积力,ρv表示叶片密度,u表示结构位移,ρf表示流体密度,n表示边界垂直方向。

[0033]

根据本发明的一些优选实施方面,所述水蚀程度的计算过程采用标称应力法,根据线性累积损伤理论计算水蚀效应,并综合考虑荷载条件、叶片平均应力和疲劳强度系数等影响因素作为水蚀分析模块的初始设置参数,得到水蚀程度和工况的匹配规律。

[0034]

由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的汽轮机末级动叶水蚀状态的评估方法,将实时运行工况和汽轮机末级动叶水蚀状态的一一匹配,能根据机组运行信息实时计算末级动叶因水蚀原因造成的寿命变化,防止过度依赖检修计划,有效避免检修不足和检修过度。

附图说明

[0035]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0036]

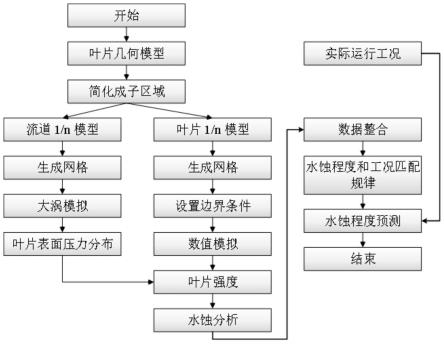

图1为本发明优选实施例中汽轮机末级动叶水蚀状态的评估方法的逻辑流程示意图。

具体实施方式

[0037]

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0038]

本实施例的基于大涡模拟和fsi的汽轮机末级动叶水蚀状态的预测方法,具体包括以下步骤:

[0039]

步骤1、获取汽轮机末级动叶流道几何模型和运行全工况下末级动叶流道内的设计工况下的流体热力参数,所述设计工况下的热力参数是多种设计工况(额定功率工况、最

大连续功率工况、阀门全开功率工况、最小流量工况、盘车工况等)下的温度、压力、速度、蒸汽参数。

[0040]

步骤2、获取汽轮机末级动叶的叶片几何模型和汽轮机末级静叶的叶片几何模型。

[0041]

步骤3、引入流体力学控制方程、动量方程、固体力学控制方程、流体-固体耦合定义方程。

[0042]

上述的流体力学控制方程、动量方程、固体力学控制方程、流体-固体耦合定义方程分别如下式所示:

[0043]

1)流体力学控制方程式:

[0044][0045]

式中,ρ表示流体密度,t表示时间,x表示沿x轴方向,y表示沿y轴方向,z表示沿z轴方向,u表示流体沿x轴方向的速度分量,v表示流体沿y轴方向的速度分量,w表示流体沿z轴方向的速度分量。

[0046]

2)动量方程:

[0047][0048]

式中,ν表示运动学粘度,ρ表示流体密度,f代表流体质量力,p表示流体压力,表示流体压力梯度,t表示时间,v代表流体速度场。

[0049]

3)固体力学的控制方程:

[0050][0051]

式中,σ

xx

,σ

xy

,σ

xz

,σ

yx

,σ

yy

,σ

yz

,σ

zx

,σ

zy

,σ

zz

表示固体中任何一个点的应力状态,f

x

,fy,fz表示固体的体积力,x表示沿x轴方向,y表示沿y轴方向,z表示沿z轴方向。

[0052]

4)流体-固体耦合定义方程:

[0053]

τfnf=τ

sns

[0054]

式中,下标f表示流体,下标s表示固体,τ表示应力,n表示方向。

[0055]

流固耦合遵循最基本的守恒原理,因此在流固耦合的界面上,即流体与动叶表面的接触面应满足受力平衡。

[0056]

步骤4、引入边界条件和假设条件

[0057]

假设条件设定如下:末级动叶片为刚体,即旋转过程中没有相对轴向位移和变形,忽略形成流道的固体边界与流体的双向耦合效应,忽略流道中蒸汽的温度变化。本发明中流场模拟的目的是研究流场压力对叶片强度的影响,因此温度变化与流场压力场分布之间的影响较小。为简化计算过程,将一个动叶片区域和其周围的流道区域作为几何模型的最小计算单元(子区域)。

[0058]

边界条件:有限元计算由流道热力计算和动叶片力学计算构成。

[0059]

其中,流道热力计算的边界条件设置如下:将静叶末端端面设置为进口,将下一级静叶前端端面设置为出口,进口压力、进口温度、出口压力、出口温度按照步骤1中的额定功率工况、最大连续功率工况、阀门全开功率工况、最小流量工况、盘车工况等进行选取,进口压力、进口温度、出口压力、出口温度也需从步骤1中的额定功率工况、最大连续功率工况、阀门全开功率工况、最小流量工况、盘车工况中进行插值,以便过渡工况的进出口温度压力的选取。

[0060]

其中,动叶片力学计算的边界条件设置如下:将蒸汽作用在动叶片表面的压力、蒸汽在动叶片交界处的温度作为动叶片表面的边界条件进行设置,因本发明的流固耦合为单项耦合,故忽略动叶变形对流体和热分布的影响。

[0061]

步骤5、对流道几何模型和叶片几何模型进行网格划分。

[0062]

在网格划分过程中,注意网格的质量,对于质量数小于0.3的网格,采用网格修复方法,以提高网格的质量,网格修复后,还应进行网格检查。

[0063]

步骤6、先采用大涡模拟方法计算得到流场温度、压力分布,尤其是流场和动叶片交界处的温度和压力分布情况,后采用流体-固体耦合计算将流场的计算结果转移到叶片做进一步计算,这一过程不包括将叶片计算结果转移到流体的过程。

[0064]

流体-固体耦合计算过程中,采用ansys软件完成流体-固体耦合分析,当流场计算完成后,提取叶片表面的压力分布结果用于流体和固体结构的接触界面,即在静态结构分析下的叶片模型的工作面和非工作面,施加离心力,在多载荷联合作用下,得到叶片强度和应力分布的云图。所述的计算方程和边界条件如下:

[0065][0066]

式中,p表示流动通道中的流体动力压力,c0表示流体中的声速,t表示结构载荷,σ表示叶片应力,f表示体积力,ρv表示叶片密度,u表示结构位移,ρf表示流体密度,n表示边界垂直方向。

[0067]

具体的,采用ansys软件完成流体-固体耦合计算,将icem模块用于网格化叶片模型,并将材料特征参数导入ansys软件,通过ansys软件流体-固体耦合模块,将流场的压力分布(即流场热力参数分布)转移到与叶片结构分析中,并进行数值模拟,得到末级动叶的应力分布和变形情况。

[0068]

步骤7、引入ansys软件自带的水蚀分析模块,进行水蚀程度计算。

[0069]

计算过程采用标称应力法,根据线性累积损伤理论计算水蚀效应,并综合考虑将

荷载条件、叶片平均应力和疲劳强度系数等影响因素作为水蚀分析模块的初始设置参数,得到水蚀程度和工况的匹配规律。

[0070]

步骤8、将运行工况和水蚀程度进行匹配关联,在运行过程中实时监测汽轮机热力参数等运行工况,通过步骤7得到的匹配规律,将实时监测得到的运行工况与水蚀状态相匹配,从而实现基于大涡模拟和fsi的汽轮机末级动叶水蚀预测。

[0071]

优选的,可以将步骤1至步骤8集成于计算集群中,安装通讯板卡和pc,通讯协议为modibus和以太网,以外挂形式安装于电厂控制系统中,可接入电厂原有dcs系统,进而实现不同型号汽轮机组的工程化推广和应用。

[0072]

本发明通过建立末级叶片的三维流道和叶片固体的有限元模型,采用流体分析软件ansys计算不同工况下末级动叶片的三维流场,采用基于单向流固耦合技术,对汽轮机末级动叶进行流场分析和强度分析,采用水蚀分析模块计算末级动叶水蚀程度;并以末级动叶水蚀程度和全范围工况相匹配,根据汽轮机实际运行工况预测汽轮机末级动叶的水蚀程度。预测结果表明,通过引入大涡模拟和流固耦合技术,可计算全工况下的末级动叶强度和水蚀情况,计算结果可更好的与工况进行匹配,从而实现基于大涡模拟和fsi的汽轮机末级动叶水蚀预测,预测结果基本满足预测精度要求,为汽轮机的运行性能和稳定性、降低安全风险提供数据支撑。

[0073]

本发明的汽轮机末级动叶水蚀状态的评估方法,将实时运行工况和汽轮机末级动叶水蚀状态的一一匹配,和现有方法相比,本发明的方法能根据机组运行信息实时计算末级动叶因水蚀原因造成的寿命变化,防止过度依赖检修计划,有效避免检修不足和检修过度,该方法能以外挂形式安装于电厂控制系统,应用范围可扩展至多种型号的汽轮机机组。

[0074]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1