汽车差速器扭转冲击疲劳分析方法及系统与流程

1.本发明涉及汽车变速器技术领域,特别涉及一种汽车差速器扭转冲击疲劳分析方法及系统。

背景技术:

2.纯电驱动及混合动力驱动的新能源汽车与传统内燃机汽车相比,具有结构更紧凑、加速性能更好、能量回收再利用等优点。但由于电机加速转矩变化速率快,能量回收反拖转矩大等因素,导致与之连接的减速器或变速器所传递转矩的交变冲击幅值更大、频次更多,即使具有足够的静强度,往往也会在长期的循环交变载荷下出现疲劳损伤。而差速器作为减速器或变速器不可或缺的关键部件,其结构及力流传递复杂,因此对差速器的校核尤为重要。

3.目前所具有的一些分析方法仅适用于传统燃油车差速器强度及疲劳仿真。例如专利号cn105488298a公开的一种变速器差速器冲击强度及疲劳仿真方法,其采用恒定转矩恒定转速水平计数分析差速器强度及疲劳寿命,只是单纯考虑在定转矩和定转速的情况下,差速器旋转啮合导致的等转矩累积循环疲劳损伤,使得测试条件较为单一,得到的分析结果存在片面性,导致对纯电动及混合动力汽车差速器冲击强度及校核不足。

4.因此亟需寻求一种能准确校核纯电动及混合动力驱动汽车基于整车耐久试验的差速器冲击强度及疲劳的仿真方法。

技术实现要素:

5.基于此,本发明的目的是提出一种汽车差速器扭转冲击疲劳分析方法,以解决传统疲劳分析技术因测试条件较为单一而使得测试结果存在片面性,进而导致对纯电动及混合动力汽车差速器冲击强度及校核不足的问题。

6.根据本发明提出的一种汽车差速器扭转冲击疲劳分析方法,所述方法包括:获取电驱动总成耐久载荷谱,并根据电机输出轴至差速器的预设速比关系和所述电驱动总成耐久载荷谱获取差速器的转矩随旋转角度的变化历程;获取差速器的各个组成部件,并基于各个部件之间的连接关系搭建差速器总成有限元模型,根据所述有限元模型将差速器中的主减速大齿轮中的啮合位置进行等分处理;根据等分处理结果对所述有限元模型进行预紧步分析和加载步分析,得到预紧步分析结果和加载步分析结果;根据差速器的转矩随旋转角度的变化历程生成差速器转矩比-旋转角度矩阵,并将所述预紧步分析结果、所述加载步分析结果以及所述差速器转矩比-旋转角度矩阵导入预设分析通道进行疲劳仿真分析,以得到差速器在变转矩啮合过程中的应力变化历程。

7.综上,根据上述的汽车差速器扭转冲击疲劳分析方法,通过差速器啮合转矩大小变化的时间历程及啮合位置变化的空间历程进行双重变化维度的归一,动态反应了差速器在工作时的真实受力状态,并将应力仿真与差速器转矩比-旋转角度矩阵进行关联,进而获

取到差速器壳体在变转矩啮合过程中的应力瞬态变化历程,以充分考虑电机在转矩快速交变冲击造成的交变疲劳损伤情况,进而为对差速器壳体结构的设计及试验载荷谱的调校提供全面且精确的参考,进而实现对差速器的准确校核。

8.进一步地,所述获取电驱动总成耐久载荷谱的步骤包括:获取在整车耐久试验中多种试验工况下电机输出端的转速数据和转矩数据,以根据电机输出端的转速数据和电机输出转矩数据分别生成电机转速历程曲线和电机转矩历程曲线;根据所述电机转矩历程曲线获取输入轴转矩交变幅值、均值、转动圈数以及交变次数,并结合所述电机转速历程曲线和试验运行时长迭代生成电驱动总成耐久载荷谱。

9.进一步地,所述获取差速器的各个组成部件,并基于各个部件之间的连接关系搭建差速器总成有限元模型,根据所述有限元模型将差速器中的主减速大齿轮中的啮合位置进行等分处理的步骤包括:根据所述有限元模型将差速器中的主减速大齿轮的啮合位置沿周向分成第一预设等分,得到多个等分节点,每相邻等分节点间隔第一预设角度;将所述等分节点分别与各自相临的主减速大齿轮的齿面有限元网格节点相耦合。

10.进一步地,所述根据等分处理结果对所述有限元模型进行预紧步分析和加载步分析,得到预紧步分析结果和加载步分析结果的步骤包括:约束所述有限元模型中的轴承外圈3个平动自由度及绕半轴旋转的转动自由度,约束所述有限元模型中的半轴齿轮绕半轴旋转的转动自由度;向所述有限元模型中的锥轴承施加轴向紧固过盈量以及螺栓预紧力进行预紧步分析,得到第一应力结果。

11.进一步地,所述根据等分处理结果对所述有限元模型进行预紧步分析和加载步分析,得到预紧步分析结果和加载步分析结果的步骤包括:根据等分节点将所述主减速大齿轮每一等分后的啮合位置按照啮合顺序依次进行加载,并求解在所述主减速大齿轮各个不同啮合位置下施加驱动峰值转矩作用下的第二应力结果,以及在所述主减速大齿轮各个不同啮合位置下施加反拖谷值转矩作用下的第三应力结果。

12.进一步地,所述根据差速器的转矩随旋转角度的变化历程生成差速器转矩比-旋转角度矩阵的步骤包括:根据差速器的转矩随旋转角度的变化历程获取每个啮合位置在单个工况下的瞬态驱动转矩、驱动峰值转矩、瞬态反拖转矩、反拖谷值转矩,以计算得到每个啮合位置下所述瞬态驱动转矩与所述驱动峰值转矩的第一比值系数,以及每个啮合位置下所述瞬态反拖转矩与所述反拖谷值转矩的第二比值系数,并根据所述第一比值系数和第二比值系数计算与所述第一比值系数和第二比值系数分别对应的预紧力补充系数;根据每个啮合位置下的第一比值系数定义所述差速器转矩比-旋转角度矩阵第一预设列数的数值,根据每个啮合位置下的第二比值系数定义所述差速器转矩比-旋转角度矩阵第二预设列数的数值,根据所述预紧力补充系数定义所述差速器转矩比-旋转角度矩阵第三预设列数的数值,以得到所述差速器转矩比-旋转角度矩阵。

13.进一步地,所述将所述预紧步分析结果、所述加载步分析结果以及所述差速器转

矩比-旋转角度矩阵导入预设分析通道进行疲劳仿真分析,以得到差速器在变转矩啮合过程中的应力变化历程的步骤包括:根据所述预紧步分析结果、所述加载步分析结果构建预设列矩阵;对所述差速器转矩比-旋转角度矩阵与所述预设列矩阵的乘积进行线性插值,以得到差速器在变转矩啮合过程中的应力变化历程。

14.进一步地,所述根据所述预紧步分析结果、所述加载步分析结果构建预设列矩阵的步骤包括:根据所述第二应力结果定义预设列矩阵第一行数的数值,根据所述第三应力结果定义所述预设列矩阵第二行数的数值,根据所述第一应力结果定义所述预设列矩阵第三行数的数值。

15.进一步地,所述根据差速器的转矩随旋转角度的变化历程生成差速器转矩比-旋转角度矩阵,并将所述预紧步分析结果、所述加载步分析结果以及所述差速器转矩比-旋转角度矩阵导入预设分析通道进行疲劳仿真分析,以得到差速器在变转矩啮合过程中的应力变化历程的步骤之后还包括:获取差速器壳体材料疲劳特性曲线、材料表面粗糙度以及试验循环次数,以计算差速器壳体的疲劳寿命;识别差速器壳体任意单元的应力历程,并对应力交变幅值、均值及交变频次进行计数,得到疲劳仿真结果,并根据所述疲劳仿真结果获取造成差速器疲劳损伤的主因和次因。

16.根据本发明实施例的一种汽车差速器扭转冲击疲劳分析系统,所述系统包括:载荷谱获取模块,用于获取电驱动总成耐久载荷谱,并根据电机输出轴至差速器的预设速比关系和所述电驱动总成耐久载荷谱获取差速器的转矩随旋转角度的变化历程;有限元模型前处理模块,用于获取差速器的各个组成部件,并基于各个部件之间的连接关系搭建差速器总成有限元模型,根据所述有限元模型将差速器中的主减速大齿轮中的啮合位置进行等分处理;应力结果获取模块,用于根据等分处理结果对所述有限元模型进行预紧步分析和加载步分析,得到预紧步分析结果和加载步分析结果;疲劳仿真模块,用于根据差速器的转矩随旋转角度的变化历程生成差速器转矩比-旋转角度矩阵,并将所述预紧步分析结果、所述加载步分析结果以及所述差速器转矩比-旋转角度矩阵导入预设分析通道进行疲劳仿真分析,以得到差速器在变转矩啮合过程中的应力变化历程。

17.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实施例了解到。

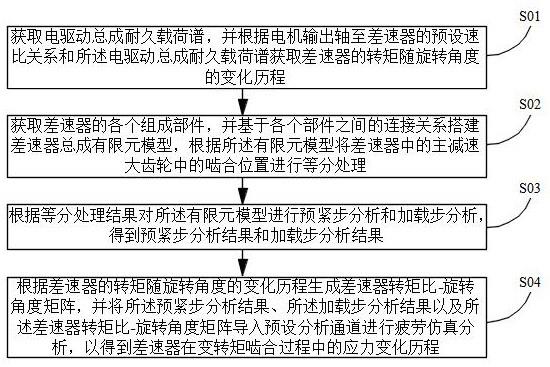

附图说明

18.图1为本发明第一实施例提出的汽车差速器扭转冲击疲劳分析方法的流程图;图2为本发明第一实施例中差速器转矩随旋转角度的变化历程示意图;图3为本发明第二实施例提出的汽车差速器扭转冲击疲劳分析方法的流程图;图4为本发明第二实施例中的电机转矩历程曲线示意图;

图5为本发明第二实施例中的电机转速历程曲线示意图;图6为本发明第二实施例中电驱动总成耐久载荷谱示意图;图7为本发明第二实施例中减速器主齿轮轴向等分示意图;图8为本发明第二实施例中步骤s107的细化图;图9为本发明第二实施例中差速器转矩比-旋转角度矩阵示意图;图10为本发明第二实施例中差速器壳体行星齿轮轴孔外侧位置应力变化曲线示意图;图11为本发明第二实施例中差速器壳体疲劳损伤云图;图12为本发明第二实施例中差速器壳体某行星齿轮轴孔外侧位置疲劳损伤-应力瀑布立体图;图13为本发明第二实施例中差速器壳体某行星齿轮轴孔外侧位置疲劳损伤-应力瀑布俯视图;图14为本发明第三实施例提出的汽车差速器扭转冲击疲劳分析系统的结构示意图。

19.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

20.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干个实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.请参阅图1,所示为本发明第一实施例中的汽车差速器扭转冲击疲劳分析方法的流程图,该方法包括步骤s01至步骤s04,其中:步骤s01:获取电驱动总成耐久载荷谱,并根据电机输出轴至差速器的预设速比关系和所述电驱动总成耐久载荷谱获取差速器的转矩随旋转角度的变化历程;需要说明的是,在获取电驱动总成耐久载荷谱的过程中,首先需要进行整车试验,并记录下整车试验中转矩及转速的总时间历程数据,并结合电机转速及试验运行时长,通过调节转矩大小、转速范围以及单次工况时长,进而迭代生成电驱动总成耐久载荷谱。

23.该预设速比关系指由电机输出到差速器之间的传动比,由于预设速比一般与电机和差速器的结构设计有关,在确定电机型号和差速器型号,进而根据各自型号获取相关的参数,例如齿轮参数即可计算得到,在本实施例中不作详细限定。

24.进一步的,在极短时间步长内,瞬时角速度与时间步长的乘积,可近似为差速器在极短时间步长内所旋转过的角度。因此基于微分原理,结合电机输出轴至差速器的速比关系,将电驱动总成耐久载荷谱中转速-时域历程曲线转化为差速器的旋转角度历程,请参阅图2,所示为差速器转矩随旋转角度的变化历程示意图,其中的转矩为正值表示驱动转矩,转矩负数值表示反拖转矩,该历程曲线包含了单个工况差速器啮合转动角度(或圈数)计

数、转矩周期交变的幅值和均值以及试验循环次数。

25.步骤s02:获取差速器的各个组成部件,并基于各个部件之间的连接关系搭建差速器总成有限元模型,根据所述有限元模型将差速器中的主减速大齿轮中的啮合位置进行等分处理;需要说明的是,差速器的组成部件包括但不限于差速器壳体、主减速大齿轮、螺栓、差速器轴承、半轴齿轮、行星齿轮、行星齿轮轴、垫片,对上述组成部件进行实体单元网格划分,划分后并对上述部件赋予相应材料属性,材料属性包括各自所属材料的密度、弹性模量、泊松比等,而后建立各零部件之间的连接关系得到有限元模型以传递载荷。其中各部件之间的连接关系具体为:差速器壳体与行星大齿轮之间为摩擦接触,并通过螺栓进行绑定连接;差速器壳体与锥轴承设置为摩擦接触并设置过盈量;内部行星齿轮、半轴齿轮、行星齿轮轴、垫片之间接触关系均为摩擦接触。

26.步骤s03:根据等分处理结果对所述有限元模型进行预紧步分析和加载步分析,得到预紧步分析结果和加载步分析结果;可以理解的,将主减速大齿轮中的啮合位置进行等分处理,进而保证每个等分节点的间隔角度相等,以对每个等分的啮合位置进行预紧步分析和加载步分析,进而得到对应的分析结果。

27.步骤s04:根据差速器的转矩随旋转角度的变化历程生成差速器转矩比-旋转角度矩阵,并将所述预紧步分析结果、所述加载步分析结果以及所述差速器转矩比-旋转角度矩阵导入预设分析通道进行疲劳仿真分析,以得到差速器在变转矩啮合过程中的应力变化历程。

28.可以理解的是,从差速器的转矩随旋转角度的变化历程中提取构建矩阵的多种关键数据,并根据多种关键数据构建出差速器转矩比-旋转角度矩阵,同时将预紧步分析结果、所述加载步分析结果以及所述差速器转矩比-旋转角度矩阵导入到预设分析通道进行分析,以获取到差速器壳体在变转矩啮合过程中的应力瞬态变化历程,进而充分考虑电机在转矩快速交变冲击造成的交变疲劳损伤情况。

29.综上,根据上述的汽车差速器扭转冲击疲劳分析方法,通过差速器啮合转矩大小变化的时间历程及啮合位置变化的空间历程进行双重变化维度的归一,动态反应了差速器在工作时的真实受力状态,并将应力仿真与差速器转矩比-旋转角度矩阵进行关联,进而获取到差速器壳体在变转矩啮合过程中的应力瞬态变化历程,以充分考虑电机在转矩快速交变冲击造成的交变疲劳损伤情况,进而为对差速器壳体结构的设计及试验载荷谱的调校提供全面且精确的参考,进而实现对差速器的准确校核。

30.请参阅图3,所示为本发明第二实施例中的汽车差速器扭转冲击疲劳分析方法的流程图,该方法包括步骤s101至步骤s107,其中:步骤s101:获取在整车耐久试验中多种试验工况下电机输出端的转速数据和转矩数据,以根据电机输出端的转速数据和电机输出转矩数据分别生成电机转速历程曲线和电机转矩历程曲线;示例性的,在本步骤中,试验工况包括但不限于综合工况、高速工况等,通过整车动力学仿真或试验场进行实测,以得到电机输出端的转速数据和转矩数据,电机转速历程曲线和电机转矩历程曲线均是随时间变化的历程曲线。

31.步骤s102:根据所述电机转矩历程曲线获取输入轴转矩交变幅值、均值、转动圈数以及交变次数,并结合所述电机转速历程曲线和试验运行时长迭代生成电驱动总成耐久载荷谱;具体的,请参阅图4,所示为电机转矩历程曲线,请参阅图5,所示为电机转速历程曲线,利用雨流计数法统计输入轴转矩交变的幅值和均值以及交变次数,并利用水平计数法统计输入轴各转矩段下输入轴的转动圈数,结合电机转速曲线及试验运行时长,通过调节转矩大小、转速范围以及单次工况时长,迭代生成电驱动总成耐久载荷谱。所述电驱动总成耐久载荷谱曲线包含单次工况电机转矩-时间历程曲线、单次工况电机转速-时间历程曲线及试验循环次数。

32.请参阅图6,所示为电驱动总成耐久载荷谱示意图,根据图4至图6可知,所述电驱动总成耐久载荷谱曲线包含单次工况电机转矩-时间历程曲线、单次工况电机转速-时间历程曲线及试验循环次数。单次工况电机转矩-时间历程曲线具体包含以下七个阶段:驱动工况升扭阶段、驱动峰值转矩稳定运行阶段、驱动工况降扭阶段、空载调整阶段、反拖工况升扭阶段、反拖谷值转矩稳定运行阶段、反拖工况降扭阶段。同时电机转速-时间历程曲线包含电机升速、高速匀速、降速、低速匀速的变化历程。

33.步骤s103:获取差速器的各个组成部件,并基于各个部件之间的连接关系搭建差速器总成有限元模型,根据所述有限元模型将差速器中的主减速大齿轮中的啮合位置进行等分处理;需要说明的是,具体的等分处理步骤为:根据所述有限元模型将差速器中的主减速大齿轮的啮合位置沿周向分成第一预设等分,得到多个等分节点,每相邻等分节点间隔第一预设角度;而后将所述等分节点分别与各自相临的主减速大齿轮的齿面有限元网格节点相耦合。

34.示例而非限定,请参阅图7,所示为主齿轮周向等分示意图,将差速器主减速大齿轮啮合位置周向20等分,相邻等分节点间隔18

°

,并通过rbe3单元将所述等分节点分别与各自相临的主减速齿轮齿面有限元网格节点相耦合,可以理解的,在本发明其他实施例中,还可以将主减速大齿轮分成其他数量的第一预设等分,进而使得各自等分节点间隔对应的第一预设角度。

35.步骤s104:约束所述有限元模型中的轴承外圈3个平动自由度及绕半轴旋转的转动自由度,约束所述有限元模型中的半轴齿轮绕半轴旋转的转动自由度;步骤s105:向所述有限元模型中的锥轴承施加轴向紧固过盈量以及螺栓预紧力进行预紧步分析,得到第一应力结果;步骤s106:根据等分节点将所述主减速大齿轮每一等分后的啮合位置按照啮合顺序依次进行加载,并求解在所述主减速大齿轮各个不同啮合位置下施加驱动峰值转矩作用下的第二应力结果,以及在所述主减速大齿轮各个不同啮合位置下施加反拖谷值转矩作用下的第三应力结果;需要说明的是,根据上述说明的将主减速大齿轮进行20等分,进而得到20个不同啮合位置,以求解在这20个不同啮合位置分别施加驱动峰值转矩及反拖谷值转矩的作用下差速器的应力结果。

36.步骤s107:根据差速器的转矩随旋转角度的变化历程生成差速器转矩比-旋转角

度矩阵,并将所述预紧步分析结果、所述加载步分析结果以及所述差速器转矩比-旋转角度矩阵导入预设分析通道进行疲劳仿真分析,以得到差速器在变转矩啮合过程中的应力变化历程;进一步地,请参阅图8,所示为步骤s107的细化图,该步骤s107包括步骤s1071至步骤s1074,其中:步骤s1071:根据差速器的转矩随旋转角度的变化历程获取每个啮合位置在单个工况下的瞬态驱动转矩、驱动峰值转矩、瞬态反拖转矩、反拖谷值转矩,以计算得到每个啮合位置下所述瞬态驱动转矩与所述驱动峰值转矩的第一比值系数,以及每个啮合位置下所述瞬态反拖转矩与所述反拖谷值转矩的第二比值系数,并根据所述第一比值系数和第二比值系数计算与所述第一比值系数和第二比值系数分别对应的预紧力补充系数;可以理解的,预紧力补充系数与第一比值系数,以及预紧力补充系数与第二比值系数之和均为1,基于该关系,可以得到不同啮合位置下的预紧力补充系数。

37.步骤s1072:根据每个啮合位置下的第一比值系数定义所述差速器转矩比-旋转角度矩阵第一预设列数的数值,根据每个啮合位置下的第二比值系数定义所述差速器转矩比-旋转角度矩阵第二预设列数的数值,根据所述预紧力补充系数定义所述差速器转矩比-旋转角度矩阵第三预设列数的数值,以得到所述差速器转矩比-旋转角度矩阵;示例而非限定,根据等分成20个啮合位置,可得到差速器转矩比-旋转角度矩阵为41列,若等分成30个啮合位置,则对应的列数为61列,即差速器转矩比-旋转角度矩阵的列数是等于啮合位置数量的两倍再加上一列预紧力补充系数,本实施例均是以20个啮合位置为例进行分析,并不是指本发明的方案仅适用于等分成20个啮合位置。

38.进一步的,请参阅图9,所示为差速器转矩比-旋转角度矩阵示意图,在本实施例中,所述差速器转矩比-旋转角度矩阵共41列,第1-20列为20个啮合位置中瞬态驱动转矩与驱动峰值转矩的第一比值系数,21-40列为20个啮合位置中瞬态反拖转矩与反拖谷值转矩的比值系数,第41例为差速器螺栓预紧力补偿系数。还需说明的是,图9中的差速器转矩比-旋转角度矩阵有许多数值并没有完全给出,第1-20行表示在驱动工况下差速器旋转啮合第1圈,而后会循环多个该驱动工况,到第860行完成驱动工况的循环,直至从差速器转矩比-旋转角度矩阵的第861行开始进入反拖工况,并在反拖工况下每20行循环多次,直到反拖工况完成。

39.步骤s1073:根据所述预紧步分析结果、所述加载步分析结果构建预设列矩阵;具体的,根据所述第二应力结果定义预设列矩阵第一行数的数值,根据所述第三应力结果定义所述预设列矩阵第二行数的数值,根据所述第一应力结果定义所述预设列矩阵第三行数的数值;可以理解的,预设列矩阵的行数等于啮合点数量的两倍加1,对于本实施例而言,示例性的,预设列矩阵共41行,1-20行20个啮合位置下分别分析得到的第二应力结果,21-40行为20个啮合位置下分别分析得到的第三应力结果,第41行为预紧力工况下的第一应力结果,进而构建出预设列矩阵,其数值代表差速器主减速大齿轮啮合点1至啮合点20的顺序循环一个圆周,如此往复圆周啮合,直至完成电驱动总成单个工况载荷谱的加载历程,以实现差速器啮合转矩大小变化的时间历程及啮合位置变化的空间历程双重变化维度的归一,动态反应了差速器在工作时的真实受力状态。

40.步骤s1074:对所述差速器转矩比-旋转角度矩阵与所述预设列矩阵的乘积进行线性插值,以得到差速器在变转矩啮合过程中的应力变化历程。

41.需要说明的是,通过差速器转矩比-旋转角度矩阵与驱动峰值转矩、反拖谷值转矩下的应力结果及预紧步的应力结果相乘,对乘积再线性插值得到差速器在变转矩啮合过程中的应力变化历程,进而实现对差速器的疲劳损伤进行全面的分析评估。

42.可以理解的是,为了精确分析出引起差速器疲劳损伤的原因,首先需要获取差速器壳体材料疲劳特性曲线、材料表面粗糙度以及试验循环次数,以计算差速器壳体的疲劳寿命,而后再识别差速器壳体任意单元的应力历程,并对应力交变幅值、均值及交变频次进行计数,得到疲劳仿真结果,并根据所述疲劳仿真结果获取造成差速器疲劳损伤的主因和次因。

43.示例而非限定,请参阅图10,所示为差速器壳体行星齿轮轴孔外侧位置应力变化曲线,由于差速器壳体窗口的存在,使差速器壳体周向刚度不一致,且由于差速器主减速大齿轮啮合位置的变化,即使转矩无明显变化,差速器壳体的应力也会出现周期性地小幅值交变。同时差速器壳体的瞬态应力值在趋势上会跟随差速器转矩的变化趋势,在最大驱动转矩交变至最小反拖转矩的作用下,使差速器壳体的应力出现了最大幅值的交变。可以看出,正由于这两种应力交变情况,导致了差速器的疲劳损伤。

44.在疲劳分析软件中输入差速器壳体材料疲劳特性曲线、材料表面粗糙度等参数以及试验循环次数,计算差速器壳体的疲劳寿命。疲劳分析软件识别差速器壳体任意单元应力历程,并对应力交变幅值、均值及交变频次进行雨流计数,结合材料差速器壳体材料疲劳特性曲线等参数计算差速器壳体的疲劳损伤。

45.进一步的,请参阅图11至图13,根据疲劳仿真结果,识别出差速器壳体a位置(差速器壳体窗口)b位置(差速器行星齿轮轴孔外侧)为疲劳失效风险,进而调取b位置(差速器行星齿轮轴孔外侧)的疲劳损伤-应力瀑布图,图10显示了差速器壳体b位置(行星齿轮轴孔外侧)的应力变化历程,发现载荷从驱动最大转矩交变至反拖最小转矩历程中,b位置(行星齿轮轴孔外侧)交变应力的最大应力幅值为227.5mpa,应力均值为152.5mpa。图12中的疲劳损伤占比具体为b位置各应力区间的应力变化导致的疲劳损伤占b位置总疲劳损伤的比例,高柱表示应力变化幅值为227.5mpa、应力变化均值为152.5mpa的交变应力所造成的疲劳损伤占总疲劳损伤的98%以上,因此差速器转矩从驱动峰值变化至反拖谷值产生的应力变化,造成了b位置最大占比的疲劳损伤。各矮柱表示的是由于差速器旋转啮合过程中,主减速大齿轮啮合位置的变化导致b位置应力波动所产生的疲劳损伤,但在总疲劳损伤中占比很小,因此识别出差速器转矩交变是导致差速器壳体行星齿轮轴孔外侧损伤的主因,而差速器主减速大齿轮啮入啮出循环次数累积造成的循环啮合累积损伤占比不到2%,为次因。同理,可以对差速器壳体任意位置进行同样的疲劳损伤主因次因的识别。从分析结果可以看出,造成差速器疲劳损伤的因素不仅仅是差速器在等转矩下旋转啮合产生的等转矩累积循环疲劳损伤,而以往被忽视的由于载荷交变而导致的差速器交变疲劳损伤也是造成差速器疲劳失效一个非常重要的因素,对差速器壳体结构的设计及试验载荷谱的调校有重要的参考意义。

46.综上,根据上述的汽车差速器扭转冲击疲劳分析方法,通过差速器啮合转矩大小变化的时间历程及啮合位置变化的空间历程进行双重变化维度的归一,动态反应了差速器

在工作时的真实受力状态,并将应力仿真与差速器转矩比-旋转角度矩阵进行关联,进而获取到差速器壳体在变转矩啮合过程中的应力瞬态变化历程,以充分考虑电机在转矩快速交变冲击造成的交变疲劳损伤情况,进而为对差速器壳体结构的设计及试验载荷谱的调校提供全面且精确的参考,进而实现对差速器的准确校核。

47.请参阅图14,所示为本发明第三实施例中的汽车差速器扭转冲击疲劳分析系统的结构示意图,该系统包括:载荷谱获取模块10,用于获取电驱动总成耐久载荷谱,并根据电机输出轴至差速器的预设速比关系和所述电驱动总成耐久载荷谱获取差速器的转矩随旋转角度的变化历程;进一步地,所述载荷谱获取模块包括:转速和转矩历程曲线生成单元,用于获取在整车耐久试验中多种试验工况下电机输出端的转速数据和转矩数据,以根据电机输出端的转速数据和电机输出转矩数据分别生成电机转速历程曲线和电机转矩历程曲线;载荷谱迭代执行单元,用于根据所述电机转矩历程曲线获取输入轴转矩交变幅值、均值、转动圈数以及交变次数,并结合所述电机转速历程曲线和试验运行时长迭代生成电驱动总成耐久载荷谱。

48.有限元模型前处理模块20,用于获取差速器的各个组成部件,并基于各个部件之间的连接关系搭建差速器总成有限元模型,根据所述有限元模型将差速器中的主减速大齿轮中的啮合位置进行等分处理;进一步地,所述有限元模型前处理模块20包括:等分处理单元,用于根据所述有限元模型将差速器中的主减速大齿轮的啮合位置沿周向分成第一预设等分,得到多个等分节点,每相邻等分节点间隔第一预设角度;节点耦合单元,用于将所述等分节点分别与各自相临的主减速大齿轮的齿面有限元网格节点相耦合。

49.应力结果获取模块30,用于根据等分处理结果对所述有限元模型进行预紧步分析和加载步分析,得到预紧步分析结果和加载步分析结果;进一步地,所述应力结果获取模块30还包括:约束单元,用于约束所述有限元模型中的轴承外圈3个平动自由度及绕半轴旋转的转动自由度,约束所述有限元模型中的半轴齿轮绕半轴旋转的转动自由度;预紧步分析单元,用于向所述有限元模型中的锥轴承施加轴向紧固过盈量以及螺栓预紧力进行预紧步分析,得到第一应力结果;加载步分析单元,用于根据等分节点将所述主减速大齿轮每一等分后的啮合位置按照啮合顺序依次进行加载,并求解在所述主减速大齿轮各个不同啮合位置下施加驱动峰值转矩作用下的第二应力结果,以及在所述主减速大齿轮各个不同啮合位置下施加反拖谷值转矩作用下的第三应力结果。

50.疲劳仿真模块40,用于根据差速器的转矩随旋转角度的变化历程生成差速器转矩比-旋转角度矩阵,并将所述预紧步分析结果、所述加载步分析结果以及所述差速器转矩比-旋转角度矩阵导入预设分析通道进行疲劳仿真分析,以得到差速器在变转矩啮合过程中的应力变化历程。

51.进一步地,所述疲劳仿真模块40包括:第一矩阵参数获取单元,用于根据差速器的转矩随旋转角度的变化历程获取每个啮合位置在单个工况下的瞬态驱动转矩、驱动峰值转矩、瞬态反拖转矩、反拖谷值转矩,以计算得到每个啮合位置下所述瞬态驱动转矩与所述驱动峰值转矩的第一比值系数,以及每个啮合位置下所述瞬态反拖转矩与所述反拖谷值转矩的第二比值系数,并根据所述第一比值系数和第二比值系数计算与所述第一比值系数和第二比值系数分别对应的预紧力补充系数;第一矩阵构建单元,用于根据每个啮合位置下的第一比值系数定义所述差速器转矩比-旋转角度矩阵第一预设列数的数值,根据每个啮合位置下的第二比值系数定义所述差速器转矩比-旋转角度矩阵第二预设列数的数值,根据所述预紧力补充系数定义所述差速器转矩比-旋转角度矩阵第三预设列数的数值,以得到所述差速器转矩比-旋转角度矩阵;第二矩阵构建单元,用于根据所述预紧步分析结果、所述加载步分析结果构建预设列矩阵;进一步地,所述第二矩阵构建单元还包括:第二矩阵定义子单元,用于根据所述第二应力结果定义预设列矩阵第一行数的数值,根据所述第三应力结果定义所述预设列矩阵第二行数的数值,根据所述第一应力结果定义所述预设列矩阵第三行数的数值。

52.仿真分析执行单元,用于对所述差速器转矩比-旋转角度矩阵与所述预设列矩阵的乘积进行线性插值,以得到差速器在变转矩啮合过程中的应力变化历程。

53.进一步地,在本发明一些可选的实施例中,该系统还包括:疲劳寿命计算模块,用于获取差速器壳体材料疲劳特性曲线、材料表面粗糙度以及试验循环次数,以计算差速器壳体的疲劳寿命;疲劳损伤分析模块,用于识别差速器壳体任意单元的应力历程,并对应力交变幅值、均值及交变频次进行计数,得到疲劳仿真结果,并根据所述疲劳仿真结果获取造成差速器疲劳损伤的主因和次因。

54.综上,根据上述的汽车差速器扭转冲击疲劳分析系统,通过差速器啮合转矩大小变化的时间历程及啮合位置变化的空间历程进行双重变化维度的归一,动态反应了差速器在工作时的真实受力状态,并将应力仿真与差速器转矩比-旋转角度矩阵进行关联,进而获取到差速器壳体在变转矩啮合过程中的应力瞬态变化历程,以充分考虑电机在转矩快速交变冲击造成的交变疲劳损伤情况,进而为对差速器壳体结构的设计及试验载荷谱的调校提供全面且精确的参考,进而实现对差速器的准确校核。

55.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、

ꢀ“

示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

56.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,

在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1