一种直升机减速器机匣壳体损伤修理方法与流程

1.本发明属于壳体类零件损伤修理方法技术领域,涉及一种直升机减速器机匣壳体损伤修理方法。

背景技术:

2.直升机传动系统中减速器用机匣多为镁、铝合金锻铸件机匣,是减速器的重要组成部分,其功能是为内部动部件提供支撑,传递支撑力,并实现减速器与直升机的固定,工作中承受并传递直升机旋翼、尾桨等所产生的全部载荷,相比一般传动结构,直升机减速器机匣具有体积大、结构布局复杂、外接接口多、承载复杂严酷等特点。根据直升机减速器机匣的使用特点,要求机匣设计时要有较高的强度、性能指标要求,对其锻铸件的性能指标要求也极高。而在产品服役使用中,往往会因各种原因造成减速器机匣表面损伤,特别是在外来冲击下,损伤会呈现多种形式,并分布在机匣的不同表面,这些损伤中可能存在会降低机匣使用性能的损伤,影响直升机使用的安全性。

3.现有技术中,对减速器机匣修理缺少完善的流程、判断标准及修理方法,机匣损伤后选择直接使用或报废处理,存在安全隐患或资源浪费可能。

技术实现要素:

4.本发明的目的:提供一种直升机减速器机匣壳体损伤修理方法,本方法通过对损伤性质的分类,结合机匣的损伤部位结构、使用特点,判定损伤的影响程度,并根据损伤的具体情况,给出机匣损伤后的修理方案。

5.本发明的技术方案:

6.一种直升机减速器机匣壳体损伤修理方法,通过对损伤性质的分类,区别不同损伤形式对机匣壳体造成的损伤形态;结合损伤在机匣壳体表面的具体分布位置其所承受的具体应力水平及表面处理要求,判定损伤对机匣性能的影响程度;区别影响强度及使用性能的损伤,给出修理方案。

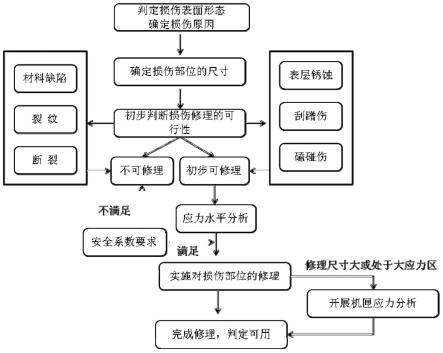

7.优选的,所述的方法包括以下步骤:

8.步骤1、判定直升机减速器机匣壳体表面的损伤形态,确定损伤原因;

9.步骤2、确定机匣材料及表面处理要求;

10.步骤3、确定损伤部位的尺寸;

11.步骤4、初步判断损伤修理的可行性;

12.步骤5、计算损伤部位的应力水平;

13.步骤6、判定损伤修理的可行性;

14.步骤7、实施对损伤部位的修理;

15.步骤8、进行修理后尺寸下的机匣应力水平分析;

16.步骤9、判定机匣壳体修理后符合使用要求。

17.优选的,步骤1中,直升机减速器机匣壳体表面的损伤形态及损伤原因包括:

18.(a)机匣壳体原材料的缺陷;

19.(b)因机匣强度、性能不满足使用要求而造成的严重损伤;

20.(c)人为操作失误,造成的机匣壳体断裂损伤;

21.(d)外物冲击,造成的机匣壳体表面磕碰伤,损伤表面呈压损形貌;

22.(e)外物接触,造成的机匣壳体表面刮蹭伤,损伤表面呈划痕形貌;

23.(f)使用环境异常,造成的机匣壳体表面锈蚀,损伤表面呈腐蚀形貌。

24.优选的,步骤2中,机匣材料为镁合金或铝合金材料的铸件或锻件,表面处理要求为采用铬酸盐或阳极化处理,表面防护选择涂底漆及面漆作为防护层。

25.优选的,步骤3中,采用测量工具,计量损伤部位的实际长、宽、深度尺寸信息。

26.优选的,步骤4中,开展损伤修理可行性的初步判断,对裂纹、断裂缺陷,已经使机匣丧失使用用途的损伤,判定为不可修理件,直接报废处理;对磕碰伤、划伤、表层锈蚀的轻度损伤,判定为可修理件;对中度损伤,无法通过损伤形貌判定是否修理的开展后续分析。

27.优选的,步骤5中,根据损伤程度,计算损伤部位的应力水平,具体是采用有限元或数值分析方法,计算损伤机匣的应力分布情况,或查阅相关设计原始资料,确认损伤部位的应力水平,用于损伤修理方案的制定。

28.优选的,步骤6中,损伤修理以使用安全系数为界限,在使用安全系数允许范围内的修理均是可进行的。

29.优选的,步骤7具体包括以下步骤:

30.(a)根据机匣表面粗糙度要求,采用工具对机匣表面进行抛修,去除损伤部位的尖边、毛刺,抛修尺寸选取损伤面积尺寸的20倍~50倍范围,深度尺寸不超过损伤深度,抛修时防护未损伤表面;

31.(b)结合机匣材料选用无损探伤形式对机匣进行损伤判断,机匣材料为镁、铝合金,因此选择局部荧光处理,判定损伤修复前、后的表面是否存在严重缺陷;

32.(c)无损检查合格后,按设计要求对机匣修理部位进行局部表面防护处理及涂覆漆层处理。

33.优选的,步骤8中,对修理尺寸较大,并位于机匣壳体关键部位的修理,开展修理后实际尺寸下的机匣应力水平分析,保证修理后应力安全系数符合设计要求。

34.本发明的有益效果:本发明给出了一种直升机减速器机匣壳体损伤修理的具体实施方法,包括损伤原因分类、损伤形态判别、损伤影响判定、具体的损伤修理方法等。通过本发明提出的方法可以快速精准的对直升机减速器机匣壳体损伤部位进行使用分析,并完成可用性的修理工作,在产品出现问题后,有针对性的快速得以解决,保证产品的使用性能及使用安全性。

附图说明

35.图1是本发明直升机减速器机匣壳体损伤修理方法流程图。

具体实施方式

36.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺

及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解:

37.本发明直升机减速器机匣壳体损伤修理方法,针对不同的损伤形式,分类后有针对性的开展损伤修理,避免了盲目修理后造成的质量隐患,可大大提高机匣损伤后的修理效率及使用安全性。

38.本发明的具体实施过程如下:

39.1)判定损伤表面形态,确定机匣损伤的原因,可大致按下述类型查找:

40.(a)机匣壳体原材料的缺陷,一般表现为疏松、气孔、夹杂、缩孔等;

41.(b)因机匣强度、性能等不满足使用要求而造成的裂纹等严重损伤;

42.(c)人为操作失误,造成的机匣壳体断裂损伤;

43.(d)外物冲击,造成的机匣壳体表面磕碰伤,损伤表面呈压损形貌;

44.(e)外物接触,造成的机匣壳体表面刮蹭伤,损伤表面呈划痕形貌;

45.(f)使用环境异常,造成的机匣壳体表面锈蚀等,损伤表面呈腐蚀形貌。。

46.2)查阅相关技术资料,确定损伤机匣的材料及表面处理、涂漆等设计要求。一般直升机减速器机匣壳体材料多为镁合金或铝合金材料的铸件或锻件。表面处理多为铬酸盐或阳极化处理,表面防护选则涂底漆及面漆的防护层。

47.3)采用测量工具,计量损伤部位的实际长、宽、深度尺寸。

48.4)完成步骤1)、2)、3)后,开展损伤修理可行性的初步判断,对裂纹、断裂等缺陷,已经使机匣丧失使用用途的损伤,判定为不可修理件,直接报废处理;对磕碰伤、划伤、表层锈蚀等轻度损伤,判定为可修理件。对中度损伤,无法通过损伤形貌判定是否修理的按以下步骤开展后续分析。

49.5)根据损伤程度,选择性计算损伤部位的应力水平。采用成熟的有限元或数值分析方法,计算损伤机匣的应力分布情况,或查阅相关设计原始资料,确认损伤部位的应力水平,用于损伤修理方案的制定。

50.6)判定损伤修理的可行性。原则上,在使用安全系数允许范围内的修理均是可接受的,均可按下述步骤开展修理工作。

51.7)对判定可修理的机匣壳体,实施对损伤部位的修理:

52.(a)根据机匣表面粗糙度要求选用适合的工具对机匣表面进行抛修,去除损伤部位的尖边、毛刺,抛修尺寸一般选取损伤面积尺寸的20倍~50倍范围,深度尺寸不超过损伤深度,抛修时注意防护未损伤表面;

53.(b)结合机匣材料选用无损探伤形式对机匣进行损伤判断,镁、铝合金一般选择局部荧光处理,判定损伤修复前、后的表面是否存在裂纹等严重缺陷;

54.(c)无损检查合格后,按原设计要求对机匣修理部位进行局部表面防护处理及涂覆漆层处理。

55.8)对修理尺寸较大,并位于机匣壳体关键部位的修理,开展修理后实际尺寸下的机匣应力水平分析,保证修理后应力安全系数符合设计要求。一般轻度且处理低应力区的损伤,不需进行此步骤。

56.9)完成上述步骤后,判定机匣壳体修理符合使用要求。

57.为使本发明目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明

中的技术方案进行清楚、完整地描述。

58.实施例

59.某直升机减速器机匣壳体,通过四个安装腿与直升机机体固定,安装腿部承受直升机旋翼的全部载荷,为机匣壳体的关键部位,实为大应力区域。在实际使用过程中机匣后腿筋板部位出现损伤,修理方法按以下步骤实施:

60.1.确定损伤原因为后腿筋板多肉与整机防火罩干涉,导致机匣蹭伤;

61.2.确定机匣材料为镁合金机匣,表面铬酸盐处理及涂漆防护;

62.3.损伤部位尺寸:深度0.44mm,面积为3mm

×

2.5mm;

63.4.损伤程度较轻,初步判定可修理使用。但损伤位于机匣壳体的大载荷区域,影响机匣强度,进行应力计算判定是否可修复。

64.5.采用有效元方法,模拟损伤部位三维形貌,创建三维模型后,实施计算。

65.6.计算损伤部位的应力可满足设计要求,可进行修理。

66.7.对机匣损伤部位进行修理,过程如下:

67.(a)修理前,注意防护机匣其他表面,遮盖以免进入灰尘和赃物;

68.(b)铸造机匣表面,采用240号砂纸进行修理,修理方向沿筋板延伸方向。

69.(c)筋板损伤部位的修理深度不大于0.44mm,以损伤处为圆心,在半径r30mm至r40mm范围内实施修理,且与周围表面圆滑转接。

70.(d)修理后局部荧光检查,判定是否有表面裂纹等缺陷;

71.(e)对修理区域进行铬酸盐处理,并按设计要求补涂漆防护。

72.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1