一种铝塑泡罩药品用高精度缺陷检测方法及系统与流程

1.本技术涉及机器视觉药品检测技术领域,具体而言,涉及一种铝塑泡罩药品用高精度缺陷检测方法及系统。

背景技术:

2.药品的主要包装形式包括铝塑包装、袋装和瓶装。铝塑包装具有诸多优点,例如:防水、防潮、异味隔离、封口性能好、抗张强度大、冲击强度大、耐用性优良。因此,近几年铝塑包装发展十分迅速,已逐渐成为胶囊、片剂类药品的主流包装形式。而由于胶囊类、片剂类药品在铝塑包装的过程中容易出现裂纹、破损、缺粒、孔洞等缺陷。而这些缺陷的出现会引起对药物质量的质疑,导致公众产生信任危机,严重影响企业的形象。因此,对于企业而言,铝塑泡罩药品的检测是必不可少的环节。

3.而传统的人工检测方法因存在效率低、成本高、劳动强度大这些缺点,已经远远不能满足现代化的生产、工作需求,而包装缺陷检测技术可提高产品包装的技术水平和自动化程度,保证产品质量,降低成本,降低工人的劳动强度,因此用机器视觉技术代替人力劳动来检测包装的缺陷成为必然。

4.现有的机器检测方式,为了适应生产,通常注重检测效率(侧重于检测速度),难免忽略检测精度,导致漏检率偏高,不利于铝塑泡罩药品的质量把控。

技术实现要素:

5.本技术实施例的目的在于提供一种铝塑泡罩药品用高精度缺陷检测方法及系统,以在保证对铝塑泡罩药品检测效率的同时,大大提升检测精度。

6.为了实现上述目的,本技术的实施例通过如下方式实现:

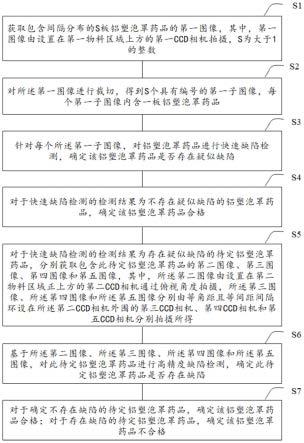

7.第一方面,本技术实施例提供一种铝塑泡罩药品用高精度缺陷检测方法,包括:

8.步骤s1:获取包含间隔分布的s板铝塑泡罩药品的第一图像,其中,第一图像由设置在第一物料区域上方的第一ccd相机拍摄,s为大于1的整数;

9.步骤s2:对所述第一图像进行裁切,得到s个具有编号的第一子图像,每个第一子图像内含一板铝塑泡罩药品;

10.步骤s3:针对每个所述第一子图像,对铝塑泡罩药品进行快速缺陷检测,确定该铝塑泡罩药品是否存在疑似缺陷;

11.步骤s4:对于快速缺陷检测的检测结果为不存在疑似缺陷的铝塑泡罩药品,确定该铝塑泡罩药品合格;

12.步骤s5:对于快速缺陷检测的检测结果为存在疑似缺陷的待定铝塑泡罩药品,分别获取包含此待定铝塑泡罩药品的第二图像、第三图像、第四图像和第五图像,其中,所述第二图像由设置在第二物料区域正上方的第二ccd相机通过俯视角度拍摄,所述第三图像、所述第四图像和所述第五图像分别由等角距且等间距间隔环设在所述第二ccd相机外围的第三ccd相机、第四ccd相机和第五ccd相机分别拍摄所得;

13.步骤s6:基于所述第二图像、所述第三图像、所述第四图像和所述第五图像,对此待定铝塑泡罩药品进行高精度缺陷检测,确定此待定铝塑泡罩药品是否存在缺陷;

14.步骤s7:对于确定不存在缺陷的待定铝塑泡罩药品,确定该铝塑泡罩药品合格;对于存在缺陷的待定铝塑泡罩药品,确定该铝塑泡罩药品不合格。

15.在本技术实施例中,通过获取包含间隔分布的s板铝塑泡罩药品的第一图像,裁切得到s个具有编号的第一子图像(每个第一子图像内含一板铝塑泡罩药品),针对每个第一子图像,对铝塑泡罩药品进行快速缺陷检测,确定该铝塑泡罩药品是否存在疑似缺陷。由于这种方式注重效率,可以通过对s个第一子图像并行处理(或重叠式处理,将处理流程分化,每个流程可以连续处理多个第一子图像),减少了每次单拍图像、获取图像的时间,使得处理效率大大提升,可以对大量的铝塑泡罩药品进行初筛,非常适合铝塑泡罩药品包装的检测场景,而通过设定较高的相似度阈值,可以有效防止漏检。对于快速缺陷检测的检测结果为存在疑似缺陷的待定铝塑泡罩药品,分别获取包含此待定铝塑泡罩药品的第二图像、第三图像、第四图像和第五图像,进一步对此待定铝塑泡罩药品进行高精度缺陷检测,确定此待定铝塑泡罩药品是否存在缺陷,从而确定铝塑泡罩药品是否合格。考虑到实际包装过程中产生的不合格铝塑泡罩药品的几率,可以有相对较长的时间对每个存在疑似缺陷的待定铝塑泡罩药品进行高精度的缺陷检测,利用同一待定铝塑泡罩药品在多个角度下的第二图像、第三图像、第四图像和第五图像,结合起来进行高精度的缺陷检测,可以保证缺陷检测精度。而快速缺陷检测的方式与高精度缺陷检测的方式可以并行,高精度缺陷检测不影响后续铝塑泡罩药品的快速缺陷检测,从而可以兼顾铝塑泡罩药品的检测精度和检测效率。

16.结合第一方面,在第一方面的第一种可能的实现方式中,针对每个所述第一子图像,对铝塑泡罩药品进行快速缺陷检测,确定该铝塑泡罩药品是否存在疑似缺陷,包括:

17.针对每个所述第一子图像,对此第一子图像进行二维仿射变换,以将此第一子图像中铝塑泡罩药品图像变换至图像中心且保持旋转角为0

°

;

18.对变换后的第一子图像进行预处理,得到预处理后的待测图像;

19.将所述待测图像与药品模板进行整体匹配和局部匹配,其中,整体匹配用于判断所述待测图像中的药片分布是否满足所述药品模板的整体分布条件,局部匹配用于判断所述待测图像中的每个药片图像与药品模板中参照图像的匹配度是否达阈值;

20.若所述待测图像中的药片分布不满足所述药品模板的整体分布条件,或者,所述待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值,确定该铝塑泡罩药品存在疑似缺陷;

21.若所述待测图像中的药片分布满足所述药品模板的整体分布条件,且所述待测图像中的所有药片图像与药品模板中参照图像的匹配度均达阈值,确定该铝塑泡罩药品不存在疑似缺陷。

22.在该实现方式中,利用二维仿射变换,可以将此第一子图像中铝塑泡罩药品图像变换至图像中心且保持旋转角为0

°

,对变换后的第一子图像进行预处理,并将待测图像与药品模板进行整体匹配(用于判断待测图像中的药片分布是否满足药品模板的整体分布条件)和局部匹配(用于判断待测图像中的每个药片图像与药品模板中参照图像的匹配度是否达阈值),以确定该铝塑泡罩药品是否存在疑似缺陷。此种方式,可以利用整体匹配,实现对缺粒缺陷的快速检测,而局部匹配,则可以实现对每板铝塑泡罩药品中每个药片的快速

缺陷检测(检测轮廓,与模板进行匹配)。这样的方式大大提高了快速缺陷检测的效率,且通过设定较高的阈值,可以尽可能降低漏检率。

23.结合第一方面的第一种可能的实现方式,在第一方面的第二种可能的实现方式中,构建药品模板的方式为:

24.获取包含参照铝塑泡罩药品的模板图像,其中,参照铝塑泡罩药品的每个铝塑泡罩内含有合格的药片,且每个药片位于铝塑泡罩内保持常态;

25.对所述模板图像进行二维仿射变换,使模板图像中的药品图像变换至图像中心且保持旋转角为0

°

;

26.对变换后的模板图像进行预处理,并基于预处理后的模板图像确定出每个药片的位置,进一步确定药品模板的整体分布条件;

27.基于预处理后的模板图像,选定其中一个药品图像,并基于该药品图像构建积分图,进一步提取得到药品模板的参照图像,并确定对应的阈值。

28.在该实现方式中,通过获取包含参照铝塑泡罩药品(每个铝塑泡罩内含有合格的药片,且每个药片位于铝塑泡罩内保持常态)的模板图像,对模板图像进行二维仿射变换,使模板图像中的药品图像变换至图像中心且保持旋转角为0

°

;然后对变换后的模板图像进行预处理,并基于预处理后的模板图像确定出每个药片的位置,进一步确定药品模板的整体分布条件。这样可以构建出药品模板的整体分布条件,以对缺粒缺陷进行快速有效的检测。而进一步基于预处理后的模板图像,选定其中一个药品图像,并基于该药品图像构建积分图,进一步提取得到药品模板的参照图像,并确定对应的阈值。通过此种方式,可以通过积分图的方式,大大降低计算的复杂度(使图像内的任一像素均能通过查表及运算得出),显著提升检测效率,满足实时检测的需要。而此药品模板的参照图像,可以连续处理多幅第一子图像,无需每次对其进行临时的处理。

29.结合第一方面的第一种可能的实现方式,在第一方面的第三种可能的实现方式中,若所述待测图像中的药片分布不满足所述药品模板的整体分布条件,基于所述第二图像、所述第三图像、所述第四图像和所述第五图像,对此待定铝塑泡罩药品进行高精度缺陷检测,确定此待定铝塑泡罩药品是否存在缺陷,包括:

30.对所述第二图像进行图像分割,对应确定出铝塑泡罩药品图像a;

31.对铝塑泡罩药品图像a进行处理,确定出铝塑泡罩药品图像a中的铝塑板区域a1、泡罩区域a2和药品区域a3,其中,泡罩区域a2包括n个泡罩子区域a2i,i=1,2,

……

,n,泡罩子区域a2i表示第i个铝塑泡罩的区域范围,药品区域a3包括m个药品子区域a3j,j=1,2,

……

,m,药品子区域a3j表示第j个药片的区域范围;

32.若m《n,确定此待定铝塑泡罩药品存在缺陷,缺陷类型为缺粒;

33.若m=n,则判断每个药品子区域a3j是否一一对应地位于每个泡罩子区域a2i内;

34.若否,确定此待定铝塑泡罩药品存在缺陷,缺陷类型为缺粒和多粒;

35.若是,确定所述待测图像中的药片分布满足所述药品模板的整体分布条件,并按照所述待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值的情况进一步对此待定铝塑泡罩药品进行高精度缺陷检测。

36.在该实现方式中,若待测图像中的药片分布不满足药品模板的整体分布条件,可以对第二图像进行图像分割,对应确定出铝塑泡罩药品图像a,进一步确定出铝塑泡罩药品

图像a中的铝塑板区域a1、泡罩区域a2和药品区域a3,其中,泡罩区域a2包括n个泡罩子区域a2i,i=1,2,

……

,n,泡罩子区域a2i表示第i个铝塑泡罩的区域范围,药品区域a3包括m个药品子区域a3j,j=1,2,

……

,m,药品子区域a3j表示第j个药片的区域范围;若m《n,确定此待定铝塑泡罩药品存在缺陷,缺陷类型为缺粒;若m=n,则判断每个药品子区域a3j是否一一对应地位于每个泡罩子区域a2i内;若否,确定此待定铝塑泡罩药品存在缺陷,缺陷类型为缺粒和多粒;若是,确定所述待测图像中的药片分布满足所述药品模板的整体分布条件,并按照所述待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值的情况进一步对此待定铝塑泡罩药品进行高精度缺陷检测。通过此种方式,可以高效快速、准确可靠地确定出此待定铝塑泡罩药品存在缺陷的情况(m《n,缺粒;m=n,每个药品子区域a3j并不一一对应地位于每个泡罩子区域a2i内,缺粒和多粒并存),从而快速准确地进行高精度的缺陷检测。而对于m=n,且每个药品子区域a3j一一对应地位于每个泡罩子区域a2i内,可以确定此待定铝塑泡罩药品不存在缺粒或多粒缺陷,需要进一步检测。因此,此种方式可以对存在缺粒、多粒缺陷的待定铝塑泡罩药品进行高效高精度的检测,避免了后续高精度检测的其他处理流程,大大提升高精度检测的检测效率。

37.结合第一方面的第一种可能的实现方式,在第一方面的第四种可能的实现方式中,若所述待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值,且所述待测图像中的药片分布满足所述药品模板的整体分布条件,基于所述第二图像、所述第三图像、所述第四图像和所述第五图像,对此待定铝塑泡罩药品进行高精度缺陷检测,确定此待定铝塑泡罩药品是否存在缺陷,包括:

38.分别对所述第二图像、所述第三图像、所述第四图像和所述第五图像进行二维仿射变换和图像分割,对应确定出铝塑泡罩药品图像a、铝塑泡罩药品图像b、铝塑泡罩药品图像c和铝塑泡罩药品图像d;

39.对铝塑泡罩药品图像a进行处理,确定出铝塑泡罩药品图像a中的铝塑板区域a1和药品区域a3;对铝塑泡罩药品图像b进行处理,确定出铝塑泡罩药品图像b中的铝塑板区域b1和药品区域b3;对铝塑泡罩药品图像c进行处理,确定出铝塑泡罩药品图像c中的铝塑板区域c1和药品区域c3;对铝塑泡罩药品图像d进行处理,确定出铝塑泡罩药品图像b中的铝塑板区域d1和药品区域d3;

40.分别建立铝塑板区域b1、铝塑板区域c1、铝塑板区域d1与铝塑板区域a1之间的铝塑板映射关系,并基于此铝塑板映射关系进一步建立药品区域b3、药品区域c3、药品区域d3与药品区域a3之间的药品映射关系;

41.基于药品区域a3、药品区域b3、药品区域c3、药品区域d3,确定是否存在药品本体缺陷;

42.若存在药品本体缺陷,确定此待定铝塑泡罩药品存在缺陷;

43.若不存在任何药品本体缺陷,确定此待定铝塑泡罩药品不存在缺陷。

44.在该实现方式中,若待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值,且待测图像中的药片分布满足所述药品模板的整体分布条件,可以分别对第二图像、第三图像、第四图像和第五图像进行二维仿射变换和图像分割,对应确定出铝塑泡罩药品图像a、铝塑泡罩药品图像b、铝塑泡罩药品图像c和铝塑泡罩药品图像d;进一步确定出铝塑泡罩药品图像a中的铝塑板区域a1和药品区域a3,铝塑泡罩药品图像b中的铝塑板区域

b1和药品区域b3,铝塑泡罩药品图像c中的铝塑板区域c1和药品区域c3,铝塑泡罩药品图像b中的铝塑板区域d1和药品区域d3;分别建立铝塑板区域b1、铝塑板区域c1、铝塑板区域d1与铝塑板区域a1之间的铝塑板映射关系,并基于此铝塑板映射关系进一步建立药品区域b3、药品区域c3、药品区域d3与药品区域a3之间的药品映射关系;从而基于药品区域a3、药品区域b3、药品区域c3、药品区域d3,确定是否存在药品本体缺陷,以确定此待定铝塑泡罩药品是否存在缺陷。此种方式可以利用第二图像、第三图像、第四图像和第五图像,建立不同图像中各个区域的映射关系,从而在对于某一区域进行高精度缺陷检测时,可以结合不同角度拍摄的图像进行检测,大大提升检测精度。

45.结合第一方面的第四种可能的实现方式,在第一方面的第五种可能的实现方式中,基于药品区域a3、药品区域b3、药品区域c3、药品区域d3,确定是否存在药品本体缺陷,包括:

46.针对药品区域中的每个药品子区域,进行如下处理:

47.对药品区域a3中的第j个药品子区域a3j进行边缘检测和图像分割,得到药品子区域a3j对应的药片图像,其中,j=1,2,

……

,n;

48.将药品子区域a3j对应的药片图像与参照图像进行相似度匹配,得到相似度s

a3j

;

49.若相似度s

a3j

不达阈值且不达设定相似度,确定存在药品本体缺陷,其中,设定相似度的数值低于阈值;

50.若相似度s

a3j

不达阈值但达到设定相似度,确定出药品子区域a3j对应的药片图像与参照图像之间的轮廓差异段,并定位所述轮廓差异段所在区域;基于所述轮廓差异段所在区域,从药品区域b3、药品区域c3和药品区域d3中确定出目标药品区域,并进一步从所述目标药品区域中确定出与药品子区域a3j对应的目标药品子区域;对目标药品子区域进行边缘检测和图像分割,检测分割所得图形轮廓与参照图形轮廓的契合度,以确定是否存在药品本体缺陷;

51.若相似度s

a3j

达到阈值,分别从药品区域b3、药品区域c3和药品区域d3中确定出对应的药品子区域b3j、药品子区域c3j和药品子区域d3j,并对药品子区域b3j、药品子区域c3j和药品子区域d3j进行纹理检测;若药品子区域b3j、药品子区域c3j和药品子区域d3j中均不存在异常纹理,确定不存在药品本体缺陷;若药品子区域b3j、药品子区域c3j和药品子区域d3j中存在异常纹理,确定存在药品本体缺陷。

52.在该实现方式中,对药品区域a3中的第j个药品子区域a3j进行边缘检测和图像分割,得到药品子区域a3j对应的药片图像,其中,j=1,2,

……

,n;将药品子区域a3j对应的药片图像与参照图像进行相似度匹配,得到相似度s

a3j

;若相似度s

a3j

不达阈值且不达设定相似度(此设定相似度的数值低于阈值),确定存在药品本体缺陷;这样可以确定药品存在较大差异,通常是裂片、残片等缺陷,从而可以准确可靠的确定存在缺陷。若相似度s

a3j

不达阈值但达到设定相似度(说明轮廓比较接近,可能是残边等缺陷,也可能是药片存在倾斜等非常态情况导致的轮廓不匹配),可以确定出药品子区域a3j对应的药片图像与参照图像之间的轮廓差异段,并定位轮廓差异段所在区域;基于轮廓差异段所在区域,从药品区域b3、药品区域c3和药品区域d3中确定出目标药品区域(因为第三图像、第四图像和第五图像分别由三个不同角度的ccd相机所拍摄,各有侧重,选取对轮廓差异段所在区域有最清晰和最优视角的图像的药品区域作为目标药品区域),并进一步从目标药品区域中确定出与药品子

区域a3j对应的目标药品子区域;对目标药品子区域进行边缘检测和图像分割,检测分割所得图形轮廓与参照图形轮廓的契合度,以确定是否存在药品本体缺陷。这样可以进一步分析此药片是否存在残边缺陷,利用边缘检测和图像分割技术,计算分割所得图形轮廓与参照图形轮廓的契合度,从而准确判断此药片是否存在残边缺陷。

53.结合第一方面的第五种可能的实现方式,在第一方面的第六种可能的实现方式中,检测分割所得图形轮廓与参照图形轮廓的契合度,以确定是否存在药品本体缺陷,包括:

54.从预设的多个图像叠置定位点中确定出分割所得图形轮廓与参照图形轮廓均满足的若干目标图像叠置定位点,并基于若干目标图像叠置定位点建立分割所得图形轮廓与参照图形轮廓之间的位置映射关系;

55.基于此位置映射关系,将分割所得图形轮廓与参照图形轮廓进行单元级比对,每个比对单元含y个像素,y=z2,z∈[1,2,3,4];

[0056]

若一个比对单元内存在差异的像素点达到x个,即确定此比对单元为非契合单元,若一个比对单元内存在差异的像素点未达到x个,即确定此比对单元为契合单元;

[0057]

基于非契合单元的数量与契合单元的数量,计算得到分割所得图形轮廓与参照图形轮廓的契合度;

[0058]

若契合度未达到设定值,确定存在药品本体缺陷;

[0059]

若契合度达到设定值,则分别从药品区域b3、药品区域c3和药品区域d3中确定出对应的药品子区域b3j、药品子区域c3j和药品子区域d3j,并对药品子区域b3j、药品子区域c3j和药品子区域d3j进行纹理检测;若药品子区域b3j、药品子区域c3j和药品子区域d3j中均不存在异常纹理,确定不存在药品本体缺陷;若药品子区域b3j、药品子区域c3j和药品子区域d3j中存在异常纹理,确定存在药品本体缺陷。

[0060]

在该实现方式中,从预设的多个图像叠置定位点(例如图形轮廓远端的顶点、上下两端的顶点、药片图形轮廓的中心点等)中确定出分割所得图形轮廓与参照图形轮廓均满足的若干目标图像叠置定位点(根据匹配得情况可以选定一部分,也可以是选取全部的图像叠置定位点),并基于若干目标图像叠置定位点建立分割所得图形轮廓与参照图形轮廓之间的位置映射关系,以便计算契合度;然后基于此位置映射关系,将分割所得图形轮廓与参照图形轮廓进行单元级比对,每个比对单元含y个像素,y=z2,z∈[1,2,3,4](例如z为2);若一个比对单元内存在差异的像素点达到x个(例如1个、2个等),即确定此比对单元为非契合单元,若一个比对单元内存在差异的像素点未达到x个,即确定此比对单元为契合单元;然后基于非契合单元的数量与契合单元的数量,计算得到分割所得图形轮廓与参照图形轮廓的契合度;若契合度未达到设定值,确定存在药品本体缺陷。这样可以精准地计算出分割所得图形轮廓与参照图形轮廓的契合度,判断是否存在药品本体缺陷。若契合度达到设定值,则分别从药品区域b3、药品区域c3和药品区域d3中确定出对应的药品子区域b3j、药品子区域c3j和药品子区域d3j,并对药品子区域b3j、药品子区域c3j和药品子区域d3j进行纹理检测;若药品子区域b3j、药品子区域c3j和药品子区域d3j中均不存在异常纹理,确定不存在药品本体缺陷;若药品子区域b3j、药品子区域c3j和药品子区域d3j中存在异常纹理,确定存在药品本体缺陷。进行纹理检测,是用于排除药片表面的孔洞缺陷(例如药片挤压成型的过程中产生的微小气泡破裂时造成的药片表面小孔)。由此,可以实现对药品本体

缺陷的高精度检测,完成对待定铝塑泡罩药品的高精度缺陷检测。

[0061]

第二方面,本技术实施例提供一种铝塑泡罩药品用高精度缺陷检测系统,包括药品传送部、第一检测部、第一分类传输部、第二检测部、第二分类传输部、合格药品收集部和缺陷药品回收部,所述药品传送部,与所述第一检测部的入口对接,用于将待检测的铝塑泡罩药品传送至所述第一检测部;所述第一检测部,其入口和出口之间具有第一物料区域,所述第一物料区域的上方设有面向所述第一物料区域的第一环形无影光源和第一ccd相机,所述第一ccd相机位于所述第一环形无影光源的中空部分上方,所述第一检测部用于利用所述第一ccd相机对间隔位于所述第一物料区域的s板铝塑泡罩药品进行拍摄,以运行第一方面或第一方面的可能的实现方式中任一项所述的铝塑泡罩药品用高精度缺陷检测方法中的步骤s1~步骤s4,并基于所述第一图像中每个第一子图像对应的快速缺陷检测结果,生成对应的第一控制指令集合,其中,所述第一控制指令集合包含具有执行次序的s条控制指令;所述第一分类传输部,一端与所述第一检测部的出口对接,用于承接和传输经过所述第一物料区域的铝塑泡罩药品,另一端设有f分支和g分支两个分支,分支处设有可受控保持回收态或伸展态的第一变向板,所述第一分类传输部用于接收所述第一控制指令集合,并依次执行所述第一控制指令集合中的s条控制指令,控制所述第一变向板保持回收态或伸展态,所述第一变向板处于所述回收态时铝塑泡罩药品通往f分支,所述第一变向板处于所述伸展态时铝塑泡罩药品通往g分支,f分支与所述合格药品收集部对接,g分支与所述第二检测部的入口对接;所述第二检测部,其入口和出口之间具有第二物料区域,所述物料传送台的上方设有面向所述第二物料区域的第二环形无影光源和第二ccd相机、第三ccd相机、第四ccd相机和第五ccd相机,所述第二ccd相机位于所述第二环形无影光源的中空部分上方,所述第三ccd相机、所述第四ccd相机和所述第五ccd相机等角距且等间距间隔环设在所述第二环形无影光源的外围,所述第二检测部用于利用所述第二ccd相机、所述第三ccd相机、所述第四ccd和第五ccd相机对位于所述第二物料区域的待定铝塑泡罩药品进行拍摄,以运行第一方面或第一方面的可能的实现方式中任一项所述的铝塑泡罩药品用高精度缺陷检测方法中的步骤s5~步骤s7,并基于所述待定铝塑泡罩药品对应的高精度缺陷检测结果,生成对应的第二控制指令;所述第二分类传输部,一端与所述第二检测部的出口对接,用于承接和传输经过所述第二物料区域的待定铝塑泡罩药品,另一端设有h分支和i分支两个分支,分支处设有可受控保持回收态或伸展态的第二变向板,所述第二分类传输部用于接收所述第二控制指令并执行,控制所述第二变向板保持回收态或伸展态,所述第二变向板处于所述回收态时待定铝塑泡罩药品通往h分支,所述第二变向板处于所述伸展态时待定铝塑泡罩药品通往i分支,h分支与所述合格药品收集部对接,i分支与所述缺陷药品回收部对接。

[0062]

在本技术实施例中,设计的铝塑泡罩药品用高精度缺陷检测系统,可以完美地利用第一检测部和第二检测部运行铝塑泡罩药品用高精度缺陷检测方法,利用第一检测部和第二检测部之间的并行配合关系,可以有效将二者的处理时间和处理量平衡起来,在保证缺陷检测效率的同时,大大提升缺陷检测精度。

[0063]

为使本技术的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

[0064]

为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0065]

图1为本技术实施例提供的一种铝塑泡罩药品用高精度缺陷检测系统的设计框图。

[0066]

图2为本技术实施例提供的一种铝塑泡罩药品用高精度缺陷检测方法的流程图。

[0067]

图标:100-铝塑泡罩药品用高精度缺陷检测系统;110-药品传送部;120-第一检测部;121-第一环形无影光源;122-第一ccd相机;130-第一分类传输部;131-第一变向板;140-第二检测部;141-第二环形无影光源;142-第二ccd相机;143-第三ccd相机;144-第四ccd相机;145-第五ccd相机;150-第二分类传输部;151-第二变向板;160-合格药品收集部;170-缺陷药品回收部。

具体实施方式

[0068]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

[0069]

请参阅图1,图1为本技术实施例提供的一种铝塑泡罩药品用高精度缺陷检测系统100的设计框图。

[0070]

在本实施例中,铝塑泡罩药品用高精度缺陷检测系统100可以包括:药品传送部110、第一检测部120、第一分类传输部130、第二检测部140、第二分类传输部150、合格药品收集部160和缺陷药品回收部170。

[0071]

示例性的,药品传送部110,与第一检测部120的入口对接,用于将待检测的铝塑泡罩药品传送至第一检测部120,可以是传送带,此处不作限定。

[0072]

示例性的,第一检测部120,其入口和出口之间具有第一物料区域,第一物料区域的上方设有面向第一物料区域的第一环形无影光源121和第一ccd相机122。第一ccd相机122位于第一环形无影光源121的中空部分上方,第一检测部120用于利用第一ccd相机122对间隔位于第一物料区域的s板铝塑泡罩药品进行拍摄,以运行铝塑泡罩药品用高精度缺陷检测方法中的一部分步骤(步骤s1~步骤s4,即进行快速缺陷检测的步骤)。然后,可以基于第一图像中每个第一子图像对应的快速缺陷检测结果,生成对应的第一控制指令集合,其中,第一控制指令集合包含具有执行次序的s条控制指令(每条控制指令对应一个第一子图像,即对应一板铝塑泡罩药品)。

[0073]

示例性的,第一分类传输部130,一端与第一检测部120的出口对接,用于承接和传输经过第一物料区域的铝塑泡罩药品;另一端设有f分支和g分支两个分支,分支处设有可受控保持回收态或伸展态的第一变向板131。第一分类传输部130用于接收第一控制指令集合,并依次执行第一控制指令集合中的s条控制指令,控制第一变向板131保持回收态或伸展态,第一变向板131处于回收态时铝塑泡罩药品通往f分支,第一变向板131处于伸展态时铝塑泡罩药品通往g分支,f分支与合格药品收集部160对接,g分支与第二检测部140的入口对接。

[0074]

示例性的,第二检测部140,其入口和出口之间具有第二物料区域,物料传送台的

上方设有面向第二物料区域的第二环形无影光源141和第二ccd相机142、第三ccd相机143、第四ccd相机144和第五ccd相机145。第二ccd相机142位于第二环形无影光源141的中空部分上方,第三ccd相机143、第四ccd相机144和第五ccd相机145等角距且等间距间隔环设在第二环形无影光源141的外围,第二检测部140用于利用第二ccd相机142、第三ccd相机143、第四ccd和第五ccd相机145对位于第二物料区域的待定铝塑泡罩药品进行拍摄,以运行铝塑泡罩药品用高精度缺陷检测方法中的一部分步骤(步骤s5~步骤s7,即进行高精度缺陷检测的步骤),并基于待定铝塑泡罩药品对应的高精度缺陷检测结果,生成对应的第二控制指令。

[0075]

示例性的,第二分类传输部150,一端与第二检测部140的出口对接,用于承接和传输经过第二物料区域的待定铝塑泡罩药品,另一端设有h分支和i分支两个分支,分支处设有可受控保持回收态或伸展态的第二变向板151,第二分类传输部150用于接收第二控制指令并执行,控制第二变向板151保持回收态或伸展态,第二变向板151处于所述回收态时待定铝塑泡罩药品通往h分支,第二变向板151处于伸展态时待定铝塑泡罩药品通往i分支,h分支与合格药品收集部160对接,i分支与缺陷药品回收部170对接。

[0076]

示例性的,合格药品收集部160和缺陷药品回收部170,则分别用于收集检测合格的铝塑泡罩药品和检测不合格的铝塑泡罩药品。

[0077]

当然,为了进一步完善铝塑泡罩药品用高精度缺陷检测系统100的控制准确性,在第一检测部120的入口处可以设置第一感应器,用于感应进入第一检测部120的铝塑泡罩药品;在第一分类传输部130与第一检测部120的出口对接的一端可以设置第二感应器,用于感应进入第一分类传输部130的铝塑泡罩药品;在在第二检测部140的入口处可以设置第三感应器,用于感应进入第二检测部140的待定铝塑泡罩药品;在第二分类传输部150与第二检测部140的出口对接的一端可以设置第四感应器,用于感应进入第二分类传输部150的铝塑泡罩药品。结合铝塑泡罩药品的编号(快速缺陷检测与高精度缺陷检测使用统一的编号),可以有效防止分类误差。

[0078]

为了实现对铝塑泡罩药品的缺陷检测,本实施例将具体介绍铝塑泡罩药品用高精度缺陷检测方法,以便理解铝塑泡罩药品用高精度缺陷检测系统100如何实现对铝塑泡罩药品的快速缺陷检测功能和高精度缺陷检测功能。

[0079]

请参阅图2,图2为本技术实施例提供的一种铝塑泡罩药品用高精度缺陷检测方法的流程图。

[0080]

在本实施例中,铝塑泡罩药品用高精度缺陷检测方法可以包括步骤s1、步骤s2、步骤s3、步骤s4、步骤s5、步骤s6、步骤s7。其中,步骤s1、步骤s2、步骤s3、步骤s4,是关于快速缺陷检测的部分,通过铝塑泡罩药品用高精度缺陷检测系统100的第一检测部120执行和实现对应的快速缺陷检测功能;而步骤s5、步骤s6、步骤s7,是关于高精度缺陷检测的部分,通过铝塑泡罩药品用高精度缺陷检测系统100的第二检测部140执行和实现对应的高精度缺陷检测功能。

[0081]

首先,为了实现对铝塑泡罩药品的缺陷检测,第一检测部120可以利用第一ccd相机122对间隔位于第一物料区域的s板铝塑泡罩药品进行拍摄。例如,每当第一感应器感应到进入第一检测部120的铝塑泡罩药品达到s板时,第一ccd相机122启动拍摄,拍摄得到第一图像。

[0082]

基于此,第一检测部120可以执行步骤s1。

[0083]

步骤s1:获取包含间隔分布的s板铝塑泡罩药品的第一图像,其中,第一图像由设置在第一物料区域上方的第一ccd相机122拍摄,s为大于1的整数。

[0084]

在本实施例中,第一检测部120可以获取包含间隔分布的s板铝塑泡罩药品的第一图像,其中,第一图像由设置在第一物料区域上方的第一ccd相机122拍摄,s为大于1的整数。即,第一检测部120可以获取第一ccd相机122拍摄得到的第一图像。

[0085]

获取第一图像后,第一检测部120可以执行步骤s2。

[0086]

步骤s2:对所述第一图像进行裁切,得到s个具有编号的第一子图像,每个第一子图像内含一板铝塑泡罩药品。

[0087]

在本实施例中,第一检测部120可以对第一图像进行裁切,裁切的方式可以是按照既定的模板进行裁切,例如,从第一图像中的几个特定位置点入手进行裁切,从而得到s个第一子图像,每个第一子图像内含一板铝塑泡罩药品,并生成对应的编号,对应每个第一子图像,相当于每板铝塑泡罩药品均有对应的编号。

[0088]

裁切得到s个第一子图像后,第一检测部120可以执行步骤s3。

[0089]

步骤s3:针对每个所述第一子图像,对铝塑泡罩药品进行快速缺陷检测,确定该铝塑泡罩药品是否存在疑似缺陷。

[0090]

在本实施例中,第一检测部120可以针对每个第一子图像,对铝塑泡罩药品(这个第一子图像内包含的铝塑泡罩药品)进行快速缺陷检测,确定该铝塑泡罩药品是否存在疑似缺陷。

[0091]

示例性的,针对每个第一子图像:

[0092]

第一检测部120可以对此第一子图像进行二维仿射变换,以将此第一子图像中铝塑泡罩药品图像变换至图像中心且保持旋转角为0

°

。然后,第一检测部120可以对变换后的第一子图像进行预处理(例如图像增强、灰度化等),得到预处理后的待测图像。

[0093]

之后,第一检测部120可以将待测图像与药品模板进行整体匹配和局部匹配,此处,整体匹配用于判断待测图像中的药片分布是否满足药品模板的整体分布条件,局部匹配用于判断待测图像中的每个药片图像与药品模板中参照图像的匹配度是否达阈值(例如95%、90%、98%等,根据不同药品的铝塑包装条件,可以设定不同的阈值,以漏检率、快速缺陷检测的所需时长、高精度缺陷检测所需时长等具体指标来综合考量,此处不作限定)。

[0094]

基于此,若待测图像中的药片分布不满足药品模板的整体分布条件,或者,待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值,可以确定该铝塑泡罩药品存在疑似缺陷。而若待测图像中的药片分布满足药品模板的整体分布条件,且待测图像中的所有药片图像与药品模板中参照图像的匹配度均达阈值,可以确定该铝塑泡罩药品不存在疑似缺陷。

[0095]

利用二维仿射变换,可以将此第一子图像中铝塑泡罩药品图像变换至图像中心且保持旋转角为0

°

,对变换后的第一子图像进行预处理,并将待测图像与药品模板进行整体匹配(用于判断待测图像中的药片分布是否满足药品模板的整体分布条件)和局部匹配(用于判断待测图像中的每个药片图像与药品模板中参照图像的匹配度是否达阈值),以确定该铝塑泡罩药品是否存在疑似缺陷。此种方式,可以利用整体匹配,实现对缺粒缺陷的快速检测,而局部匹配,则可以实现对每板铝塑泡罩药品中每个药片的快速缺陷检测(检测轮

廓,与模板进行匹配)。这样的方式大大提高了快速缺陷检测的效率,且通过设定较高的阈值,可以尽可能降低漏检率。

[0096]

此处,构建药品模板的方式为:

[0097]

获取包含参照铝塑泡罩药品的模板图像,其中,参照铝塑泡罩药品的每个铝塑泡罩内含有合格的药片,且每个药片位于铝塑泡罩内保持常态(即,药片通常情况下在铝塑泡罩里面保持的形态,例如药片平躺在泡罩内)。然后,可以对模板图像进行二维仿射变换,使模板图像中的药品图像变换至图像中心且保持旋转角为0

°

。再对变换后的模板图像进行预处理,并基于预处理后的模板图像确定出每个药片的位置,进一步确定药品模板的整体分布条件。整体分布条件可以基于铝塑泡罩药品的铝塑板上泡罩的分布情况来限定具体的参数位置,例如,以铝塑板上的左上点为原点,限定每个药片的应当所处的位置范围。之后,可以基于预处理后的模板图像,选定其中一个药品图像,并基于该药品图像构建积分图,进一步提取得到药品模板的参照图像,并确定对应的阈值(例如95%、90%、98%等)。

[0098]

通过获取包含参照铝塑泡罩药品(每个铝塑泡罩内含有合格的药片,且每个药片位于铝塑泡罩内保持常态)的模板图像,对模板图像进行二维仿射变换,使模板图像中的药品图像变换至图像中心且保持旋转角为0

°

;然后对变换后的模板图像进行预处理,并基于预处理后的模板图像确定出每个药片的位置,进一步确定药品模板的整体分布条件。这样可以构建出药品模板的整体分布条件,以对缺粒缺陷进行快速有效的检测。而进一步基于预处理后的模板图像,选定其中一个药品图像,并基于该药品图像构建积分图,进一步提取得到药品模板的参照图像,并确定对应的阈值。通过此种方式,可以通过积分图的方式,大大降低计算的复杂度(使图像内的任一像素均能通过查表及运算得出),显著提升检测效率,满足实时检测的需要。而此药品模板的参照图像,可以连续处理多幅第一子图像,无需每次对其进行临时的处理。

[0099]

对于快速缺陷检测的检测结果为不存在疑似缺陷的铝塑泡罩药品,第一检测部120可以执行步骤s4。

[0100]

步骤s4:对于快速缺陷检测的检测结果为不存在疑似缺陷的铝塑泡罩药品,确定该铝塑泡罩药品合格。

[0101]

在本实施例中,对于快速缺陷检测的检测结果为不存在疑似缺陷的铝塑泡罩药品,第一检测部120可以确定该铝塑泡罩药品合格。从而可以生成对应的控制指令,以便控制第一变向板131保持回收态,将铝塑泡罩药品导向f分支,以使该铝塑泡罩药品进入合格药品收集部160。

[0102]

对于快速缺陷检测的检测结果为存在疑似缺陷的铝塑泡罩药品,第一检测部120可以确定该铝塑泡罩药品为待定铝塑泡罩药品,从而可以生成对应的控制指令,以便控制第一变向板131保持伸展态,将铝塑泡罩药品导向g分支,以使该待定铝塑泡罩药品进入第二检测部140,进行高精度缺陷检测。

[0103]

对于高精度缺陷检测的部分,通过第二检测部140实现。当存在待定铝塑泡罩药品需要进行高精度缺陷检测时,第二检测部140可以执行步骤s5。

[0104]

步骤s5:对于快速缺陷检测的检测结果为存在疑似缺陷的待定铝塑泡罩药品,分别获取包含此待定铝塑泡罩药品的第二图像、第三图像、第四图像和第五图像,其中,所述第二图像由设置在第二物料区域正上方的第二ccd相机142通过俯视角度拍摄,所述第三图

像、所述第四图像和所述第五图像分别由等角距且等间距间隔环设在所述第二ccd相机142外围的第三ccd相机143、第四ccd相机144和第五ccd相机145分别拍摄所得。

[0105]

在本实施例中,第二检测部140可以利用第二ccd相机142、第三ccd相机143、第四ccd和第五ccd相机145对位于第二物料区域的待定铝塑泡罩药品进行拍摄,得到包含此待定铝塑泡罩药品的第二图像、第三图像、第四图像和第五图像。

[0106]

得到第二图像、第三图像、第四图像和第五图像后,第二检测部140可以执行步骤s6。

[0107]

步骤s6:基于所述第二图像、所述第三图像、所述第四图像和所述第五图像,对此待定铝塑泡罩药品进行高精度缺陷检测,确定此待定铝塑泡罩药品是否存在缺陷。

[0108]

在本实施例中,第二检测部140可以基于第二图像、第三图像、第四图像和第五图像,对此待定铝塑泡罩药品进行高精度缺陷检测,确定此待定铝塑泡罩药品是否存在缺陷。

[0109]

示例性的,对于待测图像中的药片分布不满足药品模板的整体分布条件的情况:

[0110]

第二检测部140可以对第二图像进行图像分割,对应确定出铝塑泡罩药品图像a。此操作可以去掉图像中的背景部分,降低图像处理的工作量。然后,第二检测部140可以对铝塑泡罩药品图像a进行处理,确定出铝塑泡罩药品图像a中的铝塑板区域a1、泡罩区域a2和药品区域a3,其中,泡罩区域a2包括n个泡罩子区域a2i,i=1,2,

……

,n,泡罩子区域a2i表示第i个铝塑泡罩的区域范围,药品区域a3包括m个药品子区域a3j,j=1,2,

……

,m,药品子区域a3j表示第j个药片的区域范围。

[0111]

若m《n,即药品子区域的数量低于泡罩子区域的数量,第二检测部140可以确定此待定铝塑泡罩药品存在缺陷,缺陷类型为缺粒。

[0112]

若m=n,即药品子区域的数量等于泡罩子区域的数量,则需要进一步判断每个药品子区域a3j是否一一对应地位于每个泡罩子区域a2i内。若每个药品子区域a3j并非一一对应地位于每个泡罩子区域a2i内,可以确定此待定铝塑泡罩药品存在缺陷,缺陷类型为缺粒和多粒。若每个药品子区域a3j一一对应地位于每个泡罩子区域a2i内,可以确定待测图像中的药片分布满足药品模板的整体分布条件,并按照待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值的情况进一步对此待定铝塑泡罩药品进行高精度缺陷检测。

[0113]

通过此种方式,可以高效快速、准确可靠地确定出此待定铝塑泡罩药品存在缺陷的情况(m《n,缺粒;m=n,每个药品子区域a3j并不一一对应地位于每个泡罩子区域a2i内,缺粒和多粒并存),从而快速准确地进行高精度的缺陷检测。而对于m=n,且每个药品子区域a3j一一对应地位于每个泡罩子区域a2i内,可以确定此待定铝塑泡罩药品不存在缺粒或多粒缺陷,需要进一步检测。因此,此种方式可以对存在缺粒、多粒缺陷的待定铝塑泡罩药品进行高效高精度的检测,避免了后续高精度检测的其他处理流程,大大提升高精度检测的检测效率。

[0114]

示例性的,对于待测图像中的任一药片图像与药品模板中参照图像的匹配度不达阈值,且待测图像中的药片分布满足药品模板的整体分布条件的情况:

[0115]

第二检测部140可以分别对第二图像、第三图像、第四图像和第五图像进行二维仿射变换和图像分割,对应确定出铝塑泡罩药品图像a、铝塑泡罩药品图像b、铝塑泡罩药品图像c和铝塑泡罩药品图像d。

[0116]

然后,第二检测部140可以对铝塑泡罩药品图像a进行处理,确定出铝塑泡罩药品图像a中的铝塑板区域a1和药品区域a3;对铝塑泡罩药品图像b进行处理,确定出铝塑泡罩药品图像b中的铝塑板区域b1和药品区域b3;对铝塑泡罩药品图像c进行处理,确定出铝塑泡罩药品图像c中的铝塑板区域c1和药品区域c3;对铝塑泡罩药品图像d进行处理,确定出铝塑泡罩药品图像b中的铝塑板区域d1和药品区域d3。再分别建立铝塑板区域b1、铝塑板区域c1、铝塑板区域d1与铝塑板区域a1之间的铝塑板映射关系,并基于此铝塑板映射关系进一步建立药品区域b3、药品区域c3、药品区域d3与药品区域a3之间的药品映射关系。

[0117]

之后,第二检测部140可以基于药品区域a3、药品区域b3、药品区域c3、药品区域d3,确定是否存在药品本体缺陷;若存在药品本体缺陷,确定此待定铝塑泡罩药品存在缺陷;若不存在任何药品本体缺陷,确定此待定铝塑泡罩药品不存在缺陷。

[0118]

此种方式可以利用第二图像、第三图像、第四图像和第五图像,建立不同图像中各个区域的映射关系,从而在对于某一区域进行高精度缺陷检测时,可以结合不同角度拍摄的图像进行检测,大大提升检测精度。

[0119]

示例性的,第二检测部140基于药品区域a3、药品区域b3、药品区域c3、药品区域d3,确定是否存在药品本体缺陷的具体方式可以为:

[0120]

针对药品区域中的每个药品子区域,第二检测部140可以进行如下处理:

[0121]

首先,第二检测部140可以对药品区域a3中的第j个药品子区域a3j进行边缘检测和图像分割,得到药品子区域a3j对应的药片图像,其中,j=1,2,

……

,n。然后,可以将药品子区域a3j对应的药片图像与参照图像进行相似度匹配(例如基于灰度的模板匹配算法),得到相似度s

a3j

。

[0122]

对于相似度s

a3j

不达阈值(例如95%)且不达设定相似度(例如80%)的情况,第二检测部140可以确定存在药品本体缺陷,其中,设定相似度的数值低于阈值。

[0123]

对于相似度s

a3j

不达阈值但达到设定相似度的情况,第二检测部140可以进一步确定出药品子区域a3j对应的药片图像与参照图像之间的轮廓差异段(轮廓差异部分所在轮廓段),并定位轮廓差异段所在区域(轮廓差异段在该药片上的所占区域)。之后,第二检测部140可以基于轮廓差异段所在区域,从药品区域b3、药品区域c3和药品区域d3中确定出目标药品区域,并进一步从目标药品区域中确定出与药品子区域a3j对应的目标药品子区域。由于第三图像(对应药品区域b3)、第四图像(对应药品区域c3)和第五图像(对应药品区域d3)分别由三个不同角度的ccd相机所拍摄,各有侧重(三者所侧重的区域不同),选取对轮廓差异段所在区域有最清晰和最优视角的图像的药品区域作为目标药品区域。

[0124]

之后,第二检测部140可以对目标药品子区域进行边缘检测和图像分割,检测分割所得图形轮廓与参照图形轮廓的契合度,以确定是否存在药品本体缺陷。

[0125]

具体的,第二检测部140可以从预设的多个图像叠置定位点(例如图形轮廓远端的顶点、上下两端的顶点、药片图形轮廓的中心点等)中确定出分割所得图形轮廓与参照图形轮廓(此参照图形轮廓,基于目标药品区域对应的情况确定,即,参照图形轮廓最好与分割所得图形轮廓来源于同一ccd相机,且保持在同一拍摄角度下拍摄)均满足的若干目标图像叠置定位点(根据匹配得情况可以选定一部分,也可以是选取全部的图像叠置定位点),并基于若干目标图像叠置定位点建立分割所得图形轮廓与参照图形轮廓之间的位置映射关系。

[0126]

基于此位置映射关系,第二检测部140可以将分割所得图形轮廓与参照图形轮廓进行单元级比对(例如z为2),每个比对单元含y个像素,y=z2,z∈[1,2,3,4]。若一个比对单元内存在差异的像素点达到x个(例如1个、2个等),即确定此比对单元为非契合单元,若一个比对单元内存在差异的像素点未达到x个,即确定此比对单元为契合单元。

[0127]

然后,第二检测部140可以基于非契合单元的数量与契合单元的数量,计算得到分割所得图形轮廓与参照图形轮廓的契合度。这样可以精准地计算出分割所得图形轮廓与参照图形轮廓的契合度,判断是否存在药品本体缺陷。

[0128]

具体的,为了提升契合度的可靠性,可以进一步基于比对单元内存在差异的像素点数量的不同,对非契合单元进行差异化的分类,以在计算时分配不同的权重值(存在差异的像素点数量少的非契合单元,权重值分配得相对低一些,例如0.8;存在差异的像素点数量多的非契合单元,权重值分配得相对高一些,例如1.5)。

[0129]

具体的契合度计算方式,可以是:

[0130][0131]

其中,t表示契合度;q1、q2、q3分别表示契合单元(例如z为2时,存在差异的像素点不超过1个)、第一类非契合单元(存在差异的像素点数量相对较少,例如z为2时,存在差异的像素点不超过2个)、第二类非契合单元(存在差异的像素点数量相对较多,例如z为2时,存在差异的像素点达到3个及以上)的数量。

[0132]

若契合度未达到设定值,第二检测部140可以确定存在药品本体缺陷。

[0133]

若契合度达到设定值,第二检测部140可以进一步分别从药品区域b3、药品区域c3和药品区域d3中确定出对应的药品子区域b3j、药品子区域c3j和药品子区域d3j,并对药品子区域b3j、药品子区域c3j和药品子区域d3j进行纹理检测;若药品子区域b3j、药品子区域c3j和药品子区域d3j中均不存在异常纹理,确定不存在药品本体缺陷;若药品子区域b3j、药品子区域c3j和药品子区域d3j中存在异常纹理,确定存在药品本体缺陷。

[0134]

进行纹理检测,是用于排除药片表面的孔洞缺陷(例如药片挤压成型的过程中产生的微小气泡破裂时造成的药片表面小孔)。由此,可以实现对药品本体缺陷的高精度检测,完成对待定铝塑泡罩药品的高精度缺陷检测。

[0135]

对于相似度s

a3j

达到阈值的情况,第二检测部140可以分别从药品区域b3、药品区域c3和药品区域d3中确定出对应的药品子区域b3j、药品子区域c3j和药品子区域d3j,并对药品子区域b3j、药品子区域c3j和药品子区域d3j进行纹理检测;若药品子区域b3j、药品子区域c3j和药品子区域d3j中均不存在异常纹理,确定不存在药品本体缺陷;若药品子区域b3j、药品子区域c3j和药品子区域d3j中存在异常纹理,确定存在药品本体缺陷。

[0136]

对药品区域a3中的第j个药品子区域a3j进行边缘检测和图像分割,得到药品子区域a3j对应的药片图像,其中,j=1,2,

……

,n;将药品子区域a3j对应的药片图像与参照图像进行相似度匹配,得到相似度s

a3j

;若相似度s

a3j

不达阈值且不达设定相似度(此设定相似度的数值低于阈值),确定存在药品本体缺陷;这样可以确定药品存在较大差异,通常是裂片、残片等缺陷,从而可以准确可靠的确定存在缺陷。若相似度s

a3j

不达阈值但达到设定相似度(说明轮廓比较接近,可能是残边等缺陷,也可能是药片存在倾斜等非常态情况导致的轮廓不匹配),可以确定出药品子区域a3j对应的药片图像与参照图像之间的轮廓差异段,

并定位轮廓差异段所在区域;基于轮廓差异段所在区域,从药品区域b3、药品区域c3和药品区域d3中确定出目标药品区域(因为第三图像、第四图像和第五图像分别由三个不同角度的ccd相机所拍摄,各有侧重,选取对轮廓差异段所在区域有最清晰和最优视角的图像的药品区域作为目标药品区域),并进一步从目标药品区域中确定出与药品子区域a3j对应的目标药品子区域;对目标药品子区域进行边缘检测和图像分割,检测分割所得图形轮廓与参照图形轮廓的契合度,以确定是否存在药品本体缺陷。这样可以进一步分析此药片是否存在残边缺陷,利用边缘检测和图像分割技术,计算分割所得图形轮廓与参照图形轮廓的契合度,从而准确判断此药片是否存在残边缺陷。

[0137]

基于此,第二检测部140可以确定待定铝塑泡罩药品是否存在缺陷,进一步执行步骤s7。

[0138]

步骤s7:对于确定不存在缺陷的待定铝塑泡罩药品,确定该铝塑泡罩药品合格;对于存在缺陷的待定铝塑泡罩药品,确定该铝塑泡罩药品不合格。

[0139]

在本实施例中,对于确定不存在缺陷的待定铝塑泡罩药品,第二检测部140可以确定该铝塑泡罩药品合格;对于存在缺陷的待定铝塑泡罩药品,第二检测部140可以确定该铝塑泡罩药品不合格。基于此,第二检测部140可以生成对应的控制指令,以便控制第二变向板151保持回收态或伸展态,以将铝塑泡罩药品导向h分支,以使该铝塑泡罩药品进入合格药品收集部160;或者将铝塑泡罩药品导向i分支,以使该铝塑泡罩药品进入缺陷药品回收部170。

[0140]

由此,铝塑泡罩药品用高精度缺陷检测系统100可以利用第一检测部120和第二检测部140运行铝塑泡罩药品用高精度缺陷检测方法,利用第一检测部120和第二检测部140之间的并行配合关系,可以有效将二者的处理时间和处理量平衡起来,在保证缺陷检测效率的同时,大大提升缺陷检测精度。从而实现对铝塑泡罩药品的快速高精度缺陷检测,兼顾检测效率和检测精度。

[0141]

综上所述,本技术实施例提供一种铝塑泡罩药品用高精度缺陷检测方法及系统,通过获取包含间隔分布的s板铝塑泡罩药品的第一图像,裁切得到s个具有编号的第一子图像(每个第一子图像内含一板铝塑泡罩药品),针对每个第一子图像,对铝塑泡罩药品进行快速缺陷检测,确定该铝塑泡罩药品是否存在疑似缺陷。由于这种方式注重效率,可以通过对s个第一子图像并行处理(或重叠式处理,将处理流程分化,每个流程可以连续处理多个第一子图像),减少了每次单拍图像、获取图像的时间,使得处理效率大大提升,可以对大量的铝塑泡罩药品进行初筛,非常适合铝塑泡罩药品包装的检测场景,而通过设定较高的相似度阈值,可以有效防止漏检。对于快速缺陷检测的检测结果为存在疑似缺陷的待定铝塑泡罩药品,分别获取包含此待定铝塑泡罩药品的第二图像、第三图像、第四图像和第五图像,进一步对此待定铝塑泡罩药品进行高精度缺陷检测,确定此待定铝塑泡罩药品是否存在缺陷,从而确定铝塑泡罩药品是否合格。考虑到实际包装过程中产生的不合格铝塑泡罩药品的几率,可以有相对较长的时间对每个存在疑似缺陷的待定铝塑泡罩药品进行高精度的缺陷检测,利用同一待定铝塑泡罩药品在多个角度下的第二图像、第三图像、第四图像和第五图像,结合起来进行高精度的缺陷检测,可以保证缺陷检测精度。而快速缺陷检测的方式与高精度缺陷检测的方式可以并行,高精度缺陷检测不影响后续铝塑泡罩药品的快速缺陷检测,从而可以兼顾铝塑泡罩药品的检测精度和检测效率。

[0142]

在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

[0143]

以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1