一种基于deform的损伤仿真模拟方法

1.本发明涉及金属塑性成形中高强铝合金高温锻造成形的损伤仿真模拟技术领域,尤其涉一种基于deform的损伤仿真模拟方法。

背景技术:

2.高强铝合金即使在高温下的塑性得到改善,但在成形过程中依然容易产生断裂缺陷,直接造成零件报废,造成研发的浪费也增加了研发时间。而不同的材料塑性极限不同,所以不同材料在同一工艺条件下生产,其成形过程中的断裂情况也不同,提前预知材料是成形过程中产生的断裂对企业实际生产活动很有必要。因此,准确仿真模拟金属塑性成形过程中的断裂情况对于模具和工艺设计具有重要的意义。

3.目前主要的模拟金属塑性成形过程中断裂损伤的软件为dynaform和deform,其内置多个韧性断裂准则,用户需要输入相关的材料参数和临界损伤系数,软件自动通过模拟计算损伤值。但是系统自带的韧性断裂准则具有片面性,不足以描述高温锻造领域下所有成形过程的破裂情况。目前针对韧性断裂准则,科研人员研究出来一系列基于经典韧性断裂准则的修正模型更加适合于特定情况下的断裂描述,而针对高温条件下的锻造成形,dynaform和deform无法很好的处理新的断裂模型,需要复杂的编程来实现(冯玮,华林,韩星会,等.一种20crmntih钢热变形过程微观组织演化规律的预测方法:.)。而通过deform的二次开发实现破裂的仿真则更加简单灵活(付秀丽.method forjudging thickness of deform-3d simulation turning surface grain refinement layer:,2015.)。

技术实现要素:

4.针对以上不足,本发明的目的在于提供一种基于deform二次开发模拟锻造成形破裂的仿真方法,一种包含温度和应变率对成形过程断裂影响的预测方法根据不同情况,将温度和速度考虑进韧性断裂准则中,提高仿真模拟的准确性。

5.本发明至少通过如下技术方案之一实现。

6.一种基于deform的损伤仿真模拟方法,包括以下步骤:

7.根据不同温度和拉伸速度下的应力应变曲线、断裂应变的实验数据建立宏观流动应力本构模型;

8.结合材料的弹性参数和热性能参数的基本属性,建立基于deform的材料库;

9.依据获得的温度和应变速率对断裂时应变的影响数据建立韧性断裂准则模型,建立预测锻造热成形过程的损伤预测模块,预测锻造过程中断裂是否产生。

10.进一步地,所述损伤预测模块用于判断锻造过程中是否产生断裂及产生的断裂位置,具体包括:

11.判断锻件是否正在发生变形,即判断应变率是否小于或等于0,当应变率小于或等于0,结束损伤计算;

12.当损伤模块开始计算时,判断应力是否小于0,应力小于0,结束损伤计算,以此判

断锻造过程是否结束;

13.当损伤模块开始计算时,若应变率大于0且应力σ大于0,开始损伤计算,损伤值计算依据韧性断裂准则计算;

14.计算完成后返回损伤值damg到主程序,存入数据文件中;

15.依据材料的尺寸、成形工艺、建立模拟仿真的有限元模型,

16.将有限元模型导入deform前处理模块进行装配,并设置材料类型,模拟类型、网格划分、本构模型、断裂准则、屈服准则,温度、运动放向等工艺参数设置,设置完成后保存生成db文件;

17.在simulator模块运算求解,在后处理分析模块加载求解结果,分析金属流动规律、损伤情况以及温度变化情况。

18.进一步地,所述参数包括材料本构模型参数、断裂准则参数、模拟控制过程的参数、模具运动速度及方向、装配关系、网格划分数量、材料初始温度的相关参数。

19.进一步地,设置参数时关于损伤断裂准则的部分需要选择对应开发模型的编号。

20.进一步地,韧性断裂准则公式为:

[0021][0022][0023]

其中,εf为断裂时的真应变,σ

*

为最大主应力,为等效应力,t为温度,为应变速率,表示等效应变,d为损伤因子,为阻尼系数关于温度t和应变率的函数,m1为温度对损伤因子的影响因子,m2为应变率对损伤断裂的影响因子,a、b为材料系数。

[0024]

进一步地,计算损伤值时的温度为积分点的温度,利用节点温度求出积分点温度。

[0025]

进一步地,积分点温度记为t;

[0026][0027]

其中,tempe(1)、tempe(2)、tempe(3)、tempe(4)、tempe(5)、tempe(6)、tempe(7)、tempe(8)表示使用公共区域命令引用公共变量节点温度的8个值。

[0028]

进一步地,所述本构模型为:

[0029][0030]

其中是应变速率,r是气体常数,t是绝对温度,q是热变形过程中的激活能,σ是给定应变值条件下对应的的流动应力值,a、α和n均为实验中需要测得的材料常数。

[0031]

进一步地,在对模型进行预测之前,先依据材料的尺寸、成形工艺、建立模拟仿真的有限元模型,对模型进行网格划分,定义模型初始温度。

[0032]

进一步地,设置模拟方式为热传递,撒热方式为自由散热。

[0033]

与现有的技术相比,本发明的有益效果为:

[0034]

与系统本身自带的韧性断裂准则相比,本发明考虑了温度和速度对高温锻造过程中断裂的影响,使用该断裂准则能提高仿真模拟分析的准确性,避免实际生产过程不必要的工艺参数实验,为模具、零部件的设计优化提供相关的理论基础。

附图说明

[0035]

图1为实施例1损伤结果图;

[0036]

图2为实施例2损伤结果图;

[0037]

图3为实施例3损伤结果图;

[0038]

图4有限元理论设计损伤预测的二次开发子程序流程图;

[0039]

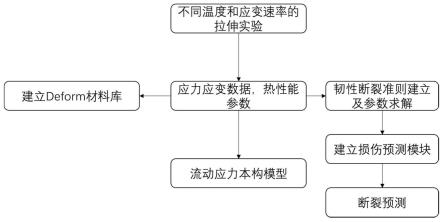

图5实施例一种基于deform的损伤仿真模拟方法的流程图。

具体实施方式

[0040]

下面结合附图和具体实例对本发明进一步的说明,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

[0041]

本发明的一种基于deform的损伤仿真模拟方法,包括以下步骤:

[0042]

首先是通过相应cad相应三维软件获得三维模型,导出stl格式,通过deform导入stl格式的三维模型,其中断裂准则的选取应该选择二次开发对应的编号;其次采用fortran语言进行二次开发编译后生成def_sim_64.exe文件替换安装目录下3d文件夹下的def_sim_64.exe文件,该程序会自动读取断裂准则计算所需要的数据,计算完成再通过return语句将损伤值返回给主程序以供后处理显示,其中在二次开发过程中开发的韧性断裂准则的相关数字编号应被记下。

[0043]

实施列1

[0044]

一种基于deform的损伤仿真模拟方法,包括以下步骤:

[0045]

s1、对7050铝合金进行高温拉伸实验获得不同温度和拉伸速度下的应力应变曲线、断裂应变的实验数据;

[0046]

s2、通过步骤s1获得的实验数据建立宏观流动应力本构模型arrhenius;结合材料的弹性参数和热性能参数等基本属性,建立基于deform的材料库;

[0047]

所述arrhenius本构模型为:

[0048][0049]

其中是应变速率(s-1

),r是气体常数(kj/mol),t是绝对温度(k),q是热变形过程中的激活能(kj/mol),σ是给定应变值条件下对应的的流动应力值(mpa),a(s-21

)、α(mpa)和n均为实验中需要测得的材料常数。

[0050]

s3、利用金属塑性成形的有限元理论建立预测锻造热成形过程的损伤预测模块,依据步骤s1获得的温度和应变速率对断裂时应变的影响数据建立韧性断裂准则模型。利用fortran语言及deform仿真模拟软件提供的二次开发文档def_sim(用户定义计算)将耦合了温度和应变速率的断裂准则写入deform仿真模拟软件中,从而实现高温锻造损伤预测,嵌入deform软件中进行二次开发,使得二次开发后的deform软件可以更准确的预测温度和应变速率对锻造成形过程断裂的影响;

[0051]

所述损伤预测模块用于判断锻造过程中断裂是否产生及产生的断裂的位置,具体包括以下步骤:

[0052]

当损伤预测模块开始运行时,读取输入的应变率、应力、步长时间,然后判断锻件

是否正在发生变形,即判断应变率是否小于或等于0,当应变率小于或等于0,结束损伤计算;

[0053]

判断应力是否小于0,应力小于0,结束损伤计算,当前损伤值返回到主程序,结束损伤值计算;

[0054]

若应变率大于0且应力σ大于0,开始损伤值计算,损伤值计算依据韧性断裂准则计算;

[0055]

计算开始时通过common语句调用公共变量单元节点温度tempe(8),tempe(8)共有8个值,分别为tempe(1)、tempe(2)、tempe(3)、tempe(4)、tempe(5)、tempe(6)、tempe(7)、tempe(8),计算损伤值所采用的温度为单元温度t,通过节点温度求解得到,相关公式为:

[0056][0057]

温度计算完成后使用call语句调用最大主应力计算子程序maxprn3(stse,prnsts,iflag,hy)(最大主应力(应力,最大主应力,求根判据,静水应力))依据断裂准则计算损伤值。

[0058]

所述韧性断裂准则为:

[0059][0060][0061]

其中,εf为断裂时的真应变,σ

*

为最大主应力,为等效应力,t为温度,为应变速率,d为损伤因子,为阻尼系数关于温度和应变率的函数,m1为温度对损伤因子的影响因子,m2为应变率对损伤断裂的影响因子,a、b为材料系数;

[0062]

s4计算完成后返回损伤值damg到主程序,存入数据文件中;

[0063]

s5、依据材料的尺寸、成形工艺、建立模拟仿真的有限元模型,将有限元模型导入deform现有的前处理模块进行装配,并设置材料类型,模拟类型(成形、传热、热处理)、网格划分、本构模型、断裂准则、屈服准则,温度、运动放向等工艺参数设置,设置完成后保存生成db文件;

[0064]

s6、在simulator(计算求解)模块运算求解,随后在后处理分析模块加载求解结果,分析金属流动规律、损伤情况、温度变化情况,可以更准确判断成形过程破裂产生的概率及位置,本实施的损伤仿真模拟结果如图1所示。

[0065]

实施列2

[0066]

一种基于deform的损伤仿真模拟方法,包括以下步骤:

[0067]

s1、对7075铝合金进行高温拉伸实验获得不同温度和拉伸速度下的应力应变曲线、断裂应变的实验数据;

[0068]

s2、通过步骤s1获得的实验数据建立宏观流动应力本构模型arrhenius;结合材料的弹性参数和热性能参数等基本属性,建立基于deform的材料库;

[0069]

所述arrhenius本构模型为:

[0070]

[0071]

是应变速率(s-1

),r是气体常数(kj/mol),t是绝对温度(k),q是热变形过程中的激活能(kj/mol),σ是给定应变值条件下对应的的流动应力值(mpa),a(s-21

)、α(mpa)和n均为实验中需要测得的材料常数。

[0072]

s3、依据材料的尺寸、成形工艺、建立模拟仿真的有限元模型,包含上模、下模、坯料;

[0073]

s4、打开deform前处理模块,单位选择si标准,该阶段名称为loading(上料)导入坯料有限元模型,设置模拟方式为热传递,撒热方式为自由散热;设置接触条件,根据实际上料过程中坯料和空气接触的面来选择,本实施例中坯料所有外表面均与空气接触;设置坯料的材料属性,散热系数,本构模型arrhenius;对坯料进行网格划分,定义坯料初始温度;

[0074]

s5、定义总的分析步,撒热过程分析步通常为10-20步,本实施例为10步;依据实际工艺计算坯料从加热炉至下模共需要10s,步长设置为时间控制,每步时间为1s;

[0075]

s6、点击database generation,检查设置(chek),如果提示可以生成数据则点击generate即可生成db数据文件,反之根据相关提示重新更改设置;生成数据后选择保存退出前处理模块;

[0076]

s7、进入simulator模块提交运算,等待计算结果;

[0077]

s8、设计预测锻造热成形过程的损伤预测模块,利用金属塑性成形的有限元理论设计损伤预测的二次开发子程序流程图,依据步骤s1获得的温度和应变速率对断裂时应变的影响数据建立韧性断裂准则模型,利用fortran语言及deform仿真模拟软件提供的二次开发文档def_sim(用户定义计算)编写用户子程序,嵌入deform软件中进行二次开发,使得二次开发后的deform软件可以更准确的预测温度和应变速率对锻造成形过程断裂的影响;本实施例中,deform二次开发编译器为absoft fortran v9.0/11.0,二次开发是在指定的usr_dmg.f文件内,在usr_dmg.f中用使用call语句调用最大主应力计算子程序maxprn3,用common语句引用全局变量单元温度tempe。在usr_upd.f中计算最大主应力,并存储在用户元素变量usre2(1)中,其中usre2(1)定义为全局变量。

[0078]

所述损伤预测模块用于判断锻造过程中断裂是否产生及产生的断裂的位置,具体包括以下步骤:

[0079]

s8.1、当损伤模块开始计算时,判断锻件是否正在发生变形,即判断应变率是否小于或等于0,当应变率小于或等于0,结束损伤计算;

[0080]

s8.2、当损伤模块开始计算时,判断应力是否小于0,应力小于0,结束损伤计算,以此判断锻造过程是否结束;

[0081]

s8.3、当损伤模块开始计算时,若应变率大于0且应力σ大于0,开始损伤计算,损伤值计算依据韧性断裂准则计算;

[0082]

s8.4、计算开始时通过common语句调用公共变量单元节点温度tempe(8),tempe(8)共有8个值,分别为tempe(1)、tempe(2)、tempe(3)、tempe(4)、tempe(5)、tempe(6)、tempe(7)、tempe(8),计算损伤值所采用的温度为单元温度t,通过节点温度求解得到,相关公式为:

[0083]

[0084]

s8.5、温度计算完成后使用call语句调用最大主应力计算子程序maxprn3(stse,prnsts,iflag,hy)(最大主应力(应力,最大主应力,求根判据,静水应力))依据断裂准则计算损伤值。

[0085]

所述韧性断裂准则为:

[0086][0087][0088]

其中,εf为断裂时的真应变,σ

*

为最大主应力,为等效应力,t为温度,为应变速率,d为损伤因子,为阻尼系数关于温度和应变率的函数,m1为温度对损伤因子的影响因子,m2为应变率对损伤断裂的影响因子,a、b为材料系数;

[0089]

s8.6计算完成后返回损伤值damg到主程序,存入数据文件中;

[0090]

s9、打开前处理模块加载前面步骤获得的计算结果,选择最后一步,设置模拟方式为传热和变形,过程名称为forging(锻造);

[0091]

s10、导入上模和下模的有限元模型,定义材料属性为刚体,设置上下模具的温度为300℃;

[0092]

s11、根据实际生产工艺要求调整上下模具、坯料的相对位置,设置上模为主要模具,运动方向为沿着z轴负方向,速度为100mm/s及接触方式等其他边界条件;

[0093]

s12、设置总的分析步为200步,步长控制方式为模具移动距离0.1mm/step(0.1mm/每步),总分析步设置依据是用上下模具最小距离除以坯料网格最小边长的1/3,模具每步移动距离为坯料网格最小边长的1/3;

[0094]

s13、点击database generation,检查设置(chek),如果提示可以生成数据则点击generate即可生成db数据文件,反之根据相关提示重新更改设置;生成数据后选择保存退出前处理模块;

[0095]

s14、在simulator(计算求解)模块运算求解,随后在后处理分析模块加载求解结果,分析金属流动规律、损伤情况、温度变化情况,可以更准确判断成形过程破裂情况,本实施的损伤仿真模拟结果如图2所示。

[0096]

实施例3

[0097]

本发明的一种基于deform的损伤仿真模拟方法是通过deform的二次开发文件接口,采用官方规定的absoft fortran v11.0软件对进行二次开发生成def_sim_64.exe文件,软件本身二次开发接口提供了温度、应变、应力等相关参数,但是与材料相关的参数需要自己做实验标定后直接在二次开发时将数值写入,程序运行时先调用二次开发文件计算损伤值,随后再将损伤值返回给主程序,主程序再将值保存到db文件中,使其在后处理中以云图的形式直观的显示出来,具体还包括以下步骤:

[0098]

s1、对7075铝合金进行高温拉伸实验获得不同温度和拉伸速度下的应力应变曲线、断裂应变的实验数据;

[0099]

s2、通过步骤s1获得的实验数据建立宏观流动应力本构模型arrhenius;结合材料的弹性参数和热性能参数等基本属性,建立基于deform的材料库;

[0100]

所述arrhenius本构模型为:

[0101][0102]

是应变速率(s-1

),r是气体常数(kj/mol),t是绝对温度(k),q是热变形过程中的激活能(kj/mol),σ是给定应变值条件下对应的的流动应力值(mpa),a(s-21

)、α(mpa)和n均为实验中需要测得的材料常数。

[0103]

s3、设计预测锻造热成形过程的损伤预测模块,利用金属塑性成形的有限元理论设计损伤预测的二次开发子程序流程图,依据步骤s1获得的温度和应变速率对断裂时应变的影响数据建立韧性断裂准则模型,利用fortran语言及deform仿真模拟软件提供的二次开发文档def_sim(用户定义计算)编写用户子程序,嵌入deform软件中进行二次开发,使得二次开发后的deform软件可以更准确的预测温度和应变速率对锻造成形过程断裂的影响;

[0104]

所述损伤预测模块用于判断锻造过程中断裂是否产生及产生的断裂的位置,具体包括以下步骤:

[0105]

s3.1、当损伤模块开始计算时,判断锻件是否正在发生变形,即判断应变率是否小于或等于0,当应变率小于或等于0,结束损伤计算;

[0106]

s3.2、当损伤模块开始计算时,判断应力是否小于0,应力小于0,结束损伤计算,以此判断锻造过程是否结束;

[0107]

s3.3、当损伤模块开始计算时,若应变率大于0且应力σ大于0,开始损伤计算,损伤值计算依据韧性断裂准则计算;

[0108]

s3.4、计算开始时通过common语句调用公共变量单元节点温度tempe(8),tempe(8)共有8个值,分别为tempe(1)、tempe(2)、tempe(3)、tempe(4)、tempe(5)、tempe(6)、tempe(7)、tempe(8),计算损伤值所采用的温度为单元温度t,通过节点温度求解得到,相关公式为:

[0109][0110]

s3.5、温度计算完成后使用call语句调用最大主应力计算子程序maxprn3(stse,prnsts,iflag,hy)(最大主应力(应力,最大主应力,求根判据,静水应力))依据断裂准则计算损伤值。

[0111]

所述韧性断裂准则为:

[0112][0113][0114]

其中,εf为断裂时的真应变,σ

*

为最大主应力,为等效应力,t为温度,为应变速率,d为损伤因子,为阻尼系数关于温度和应变率的函数,m1为温度对损伤因子的影响因子,m2为应变率对损伤断裂的影响因子,a、b为材料系数;

[0115]

s3.6计算完成后返回损伤值damg到主程序,存入数据文件中;

[0116]

s4、依据材料的尺寸、成形工艺、建立模拟仿真的有限元模型,包含上模、下模、坯料;

[0117]

s5、打开deform前处理模块,单位选择si标准,该阶段名称为compress(压缩)导入

坯料、上下模具有限元模型,设置模拟方式为热传递,变形,撒热方式为自由散热;设置接触条件,根据实际压缩情况选择圆柱面与空气接触,两断面和模具接触,设置坯料的材料属性,散热系数,本构模型arrhenius,断裂准则;对坯料进行网格划分,定义坯料初始温度;

[0118]

s6、根据实际生产工艺要求调整上下模具、坯料的相对位置,设置上模为主要模具,运动方向为沿着z轴负方向,速度为100mm/s及接触方式等其他边界条件;

[0119]

s7、设置总的分析步为300步,步长控制方式为模具移动距离0.1mm/step(0.1mm/每步),总分析步设置依据是用上下模具最小距离除以坯料网格最小边长的1/3,模具每步移动距离为坯料网格最小边长的1/3;

[0120]

s8、点击database generation,检查设置(chek),如果提示可以生成数据则点击generate即可生成db数据文件,反之根据相关提示重新更改设置;生成数据后选择保存退出前处理模块;

[0121]

s9、在simulator(计算求解)模块运算求解,随后在后处理分析模块加载求解结果,分析金属流动规律、损伤情况、温度变化情况,以更准确判断成形过程破裂情况,本实施的损伤仿真模拟结果如图3所示。

[0122]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1