一种服装加工跟踪管理系统的制作方法

1.本发明涉及服装加工生产管理技术领域,具体为一种服装加工跟踪管理系统。

背景技术:

2.目前,我国服装行业进入了产业结构加速转型升级的重要时期,进一步拓展服装市场成为行业发展的关键,抓住“互联网+”的转型机遇,将为行业带来新的增长动力,特别在服装加工生产的质检反馈过程中,高效地生产方法和科学的运作模式以及科学的管理流程能显著的提高服装加工跟踪管理体系。

3.目前的服装企业重视服装的设计以及加工管理模式,并且很多大规模的服装产业也将各种智能化管理运用到服装生产上,但是在对具体服装质检标准与客户反馈信息统一化调整的流程缺少,一方面期望降低服装生产加工的投入成本,减少服装加工中的材料和管理成本的浪费,另一方面又想减少人工化的管理模式,现有的产家大多利用到人工和机器结合管理,但是生产追踪的综合效果不佳。

4.另外,服装行业的加工跟踪管理是贯穿在服装加工前后的,很多大型企业坚持原有的质检标准化数据,也重视服装生产的销售情况以及客户购买服务体验的信息反馈,但是缺少设计一套科学的信息反馈流程,缺少客户购买反馈问题与质检标准之间的关联性分析,不便于根据客户反馈调整相应的服装质检标准化数据,不利于提高服装产销反馈流程的智能化。

技术实现要素:

5.本发明的目的在于提供一种服装加工跟踪管理系统,解决以下技术问题:

6.如何科学的检测服装质量并及时调整标准化质检信息;

7.如何利用追踪客户对服装质量问题的反馈情况与服装质检系统的标准数据相匹配。

8.本发明的目的可以通过以下技术方案实现:

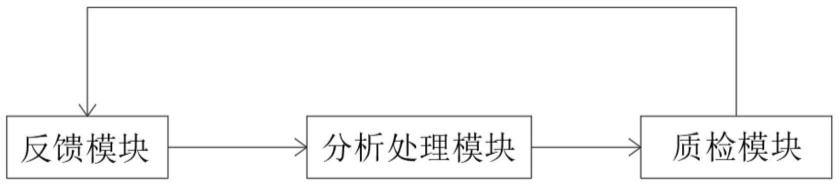

9.一种服装加工跟踪管理系统,其特征在于:包括:反馈模块、分析处理模块、质检模块;

10.所述反馈模块用于获取客户反馈信息,根据客户反馈信息获取对应的问题清单;

11.所述分析处理模块用于对问题清单进行分析,获取服装加工各个工序的风险系数;

12.所述质检模块用于根据服装加工各个工序的风险系数调整相应的质量标准。

13.于一实施例中,所述反馈模块反馈服装问题的获取方法为:

14.步骤一、获取客户对购买服装的评价文字信息,识别每组评价文字信息中对应质量问题的关键词;

15.步骤二、对关键词进行统计,将统计结果与列表进行对比,根据客户反映的关键词对应预设问题的关键词列表中出现次数的数值统计并进行排序;

16.步骤三、根据排序结果获取客户服装问题排序清单。

17.于一实施例中,所述分析处理模块截取所述反馈模块获取的问题排序清单中服装质量问题的前n个客户服装问题进行分析,将主要客户服装问题与所述标准风险系数进行比对调整。

18.于一实施例中,所述分析处理模块的具体工作过程为:

19.s1、统计反馈问题信息并获取前n个客户服装问题排序清单;

20.s2、通过公式获取第j项检测工序的风险系数fj,g

ij

为第i项问题对应的第j项检测工序的关联性系数,n总为客户服装问题的总数量,ni为第i项客户服装问题,wi为第i个问题出现的数量次数;

21.s3、将检测工序的风险系数fj与限定标准检测值进行比对:

22.若fj大于限定标准检测值,则第j项检测工序有风险;调整相应工序的质量标准系数;

23.若fj小于限定标准检测值,则第j项检测工序无风险。

24.于一实施例中,所述质检模块设置颜色检测位点,统计每个所述颜色检测位点的数值,将数值与标准值进行比对,判断颜色色差是否符合检测标准。

25.于一实施例中,颜色检测的具体过程为:

26.ss1、通过机器识别引擎识别服装相应检测的区块,采集该检测区块的n个像素点的rgb参数,其中,n≥3;

27.ss2、根据rgb参数计算出n个像素点的红色区块颜色分量均值绿色区块颜色分量均值及蓝色区块颜色分量均值

28.ss3、将获取的均值及与服装颜色对应检测阈值范围进行比对:

29.若及分别属于对应检测阈值范围内,则服装颜色无色差,对应检测生产线服装颜色符合质检要求,否则,则服装颜色有色差,对应检测生产线服装颜色不符合质检要求。

30.于一实施例中,所述质检模块还包括信息认证录入模块用于向所述分析处理模块传输工作车间工作相关人员信息认证以及生产的结果数据。

31.所述颜色检测通过获取服装检测区块的像素点进行检测,具体获取像素点的流程为:

32.取相应检测的区块划分成一定大小的检测区域;

33.获取检测区域中间位置的点位,由中间点位辐射一定距离大小检测四周分布点位;

34.将落入检测区域的点位进行比对与中间点位的颜色进行比对,检测出对应的色差值。

35.本发明的有益效果:

36.(1)本发明通过设置反馈模块、分析处理模块及质检模块保证形成一套反馈处理及调整信息系统,通过反馈模块反馈购买客户对服装的评价信息,及时收集购买客户的动

态评价信息,保证信息反馈的准确信息和及时性,通过将获取信息中的文字评价信息通过关键词收集,保证数据筛选的准确性和便捷性,通过对数据库中的历史订单评价进行等级评判,并将获取的关键词与相应等级进行比对,并统计反馈问题的次数,从大到小进行排序,从而保证最终获取的问题清单的科学性,使反馈数据更具有分析价值。

37.(2)通过分析处理模块获取服装加工工序风险系数,保证及时获取反馈系统数据信息,通过利用截取反馈模块建立的问题清单,科学获取问题排序清单总共的服装质量问题的前n个客户服装质量问题进行比较分析,动态获取主要客户服装问题与所述风险系数进行比对调整,通过科学定制的风险系数方程并对服装问题进行量化信息处理,得出每个问题对应的风险系数确切值,保证获取分析处理数据锋准确性,通过设定相应检测工序的关联性系数,通过设定比对分析从而判断若干个服装质量接车模块是否具有风险,保证检测工序的运行和及时调整质检工序。

38.(3)通过质检模块对各个服装检测位点进行全面检测分析,设定检测区块进行抽样检测,通过对检测位点进行及时调整,获取检测区块的的平均值,保证检测区块的检测均匀性,设置服装色差检测方法,通过对中间检测位点进行定位,对中心检测点周围落入区块的检测位点进行比对分析,保证检测值与综合标准值进行科学的分析,从而准确的获得之间结果。

39.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

40.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

41.图1为本发明一种服装加工跟踪管理系统结构示意图;

42.图2为本发明一种服装加工跟踪管理系统反馈模块信息获取历流程图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

44.请参阅附图图1所示,本发明为一种服装加工跟踪管理系统的技术方案包括:反馈模块、分析处理模块及质检模块;

45.反馈模块用于用于获取客户反馈信息,根据客户反馈信息获取对应的问题清单;

46.分析处理模块用于对问题清单进行分析,获取服装加工各个工序的风险系数;

47.质检模块用于根据服装加工各个工序的风险系数调整相应的质量标准。

48.通过上述技术方案,提供了一种工作流程,利用反馈模块获取客户反馈的服装相关信息,主要为收集购买客户购买的服装文字评价订单信息,重点对文字评价订单信息中的服装质量问题进行收集,获取问题清单,保证收集的质检信息更加精确化;通过分析处理

模块对服装问题清单进行分析,同时获取质检模块中的综合质检标准值并与客户对服装质量反馈的评价问题类型处理数据进行比对,确定质检标准是否符合条件,不符合需要做相应的调整,保证了质检标准的实时性和动态可操控性;通过设置质检模块,在各个检测生产线设置相应的多个检测位点,通过若干个检测位点获取服装的质检信息,统计每个检测位点对应的检测质量的平均值,保证获取更多的检测位点的数据信息;通过设置服装统计信息的综合质检标准值,将检测质量的平均值与综合检测标准值进行比对,从而保证精确的追踪与监测质检数据。

49.作为本发明的一种实施方式,请参阅附图图2所示,反馈模块反馈服装问题的获取方法为:

50.步骤一、获取客户对购买服装的评价文字信息,识别每组评价文字信息中对应质量问题的关键词;

51.步骤二、对关键词进行统计,将统计结果与列表进行对比,根据客户反映的关键词对应预设问题的关键词列表中出现次数的数值统计并进行排序;

52.步骤三、根据排序结果获取客户服装问题排序清单。

53.通过上述技术方案,利用客户消费订单信息,售后回访以及购买服务评价等文字信息,通过筛选服装质量的评价信息,具体通过关键词的大数据化筛选,保证筛选数据更加全面,提高了采集信息的标准程度,通过筛选客户对应服装的评价总共评价文字,筛选订单质量关键词,建立对应订单关键词表格,表格主要包括客户数量、排名以及订单购买次数,订单质量关键词等,具体通过实施实践中进行相应的调整,保证数据筛选的精确度和便捷性,使反馈数据更具有分析价值;预先建立服装质量关键词列表,以及根据历史数据库对列表关键词进行相应的等级评判,将获取客户的的关键词次数表格与对应的服装质量表格进行对比,统计客户反映服装质量关键词在相应列表中出现的次数进行统计进行排序,并且根据排序结果获得最终的客户服装问题排序清单,这样筛选获取的清单符合科学的反馈模块的实时跟踪及记录。

54.作为本发明的一种实施方式,设置分析处理模块截取所述反馈模块获取的问题排序清单中服装质量问题的前n个客户服装问题进行分析,将主要客户服装问题与所述风险系数进行比对调整,通过预先设置风险系数,对服装质量问题进行量化信息处理,通过抽样分析,获取问题排序清单中服装质量问题的前n个客户服装问题获取主要服装问题类别。

55.作为本发明的一种实施方式,具体的,分析处理模块的具体工作过程为:

56.s1、统计反馈问题信息并获取前n个客户服装问题排序清单;

57.s2、通过公式获取第j项检测工序的风险系数fj,g

ij

为第i项问题对应的第j项检测工序的关联性系数,n

总

为客户服装问题的总数量,ni为第i项客户服装问题,wi为第i个问题出现的数量次数;

58.s3、将检测工序的风险系数fj与限定标准检测值进行比对:

59.若fj大于限定标准检测值,则第j项检测工序有风险;调整相应工序的质量标准系数;

60.若fj小于限定标准检测值,则第j项检测工序无风险。

61.通过上述技术方案,通过系数方程得出相应检测工序的风险系数fj,通过将检测工序的风险系数与对应的限定标准检测值进行对比分析,通过比对分析系数大小,若得出的系数大于限定标准检测值则判定相应检测工序有风险,进而对相应的质量标准系数进行调整,服装检测工序也进行相应改进,若反之则判定相应检测工序无风险,从而维持相应检测工序继续稳定运行,通过量化和系统化制定风险系数以及相关数据,保证检测数据的精确度提高;

62.上述公式中,关联性系数g

ij

根据历史数据选定,通过制定关联性系数方程对服装质量问题进行分析统计和比较处理,保证获取的数据更加准确。

63.本实施例中还设置了质检模块设置颜色检测位点,统计每个所述颜色检测位点的数值,将数值与标准值进行比对,判断颜色色差是否符合检测标准。

64.作为本发明的一种实施方式,设置检测位点具体用于对工作车间服装质量标准进行标记,设置检测位点用于对工作车间服装色差进行标记,色差检测标准为颜色检测,对质检服装的颜色情况进行质检,通过对服装的质量模块化划分,考虑服装大数据背景下的服装质检要点,具体质检流程如下:

65.ss1、通过机器识别引擎识别服装相应检测的区块,采集该检测区块的n个像素点的rgb参数,其中,n≥3;

66.ss2、根据rgb参数计算出n个像素点的红色区块颜色分量均值绿色区块颜色分量均值及蓝色区块颜色分量均值

67.ss3、将获取的均值及与服装颜色对应检测阈值范围进行比对:

68.若及分别属于对应检测阈值范围内,则服装颜色无色差,对应检测生产线服装颜色符合质检要求,否则,则服装颜色有色差,对应检测生产线服装颜色不符合质检要求。

69.通过上述技术方案,对检测服装进行模块化分区块检测,设置检测位点,具体通过引入颜色检测模式,采集相应区块的若干个像素点,通过获取相应像素点的rgb参数,分为三个色系划分,采集各个色系的对应参数值,然后分析各个区块的颜色的参数均值,rgb三种颜色分量的均值与服装颜色标准值范围进行比对,若得出的检测均值在标准值范围内,则衣服颜色质检达标,若得出的检测均值在标准范围之外,则衣服颜色质检不达标,通过颜色比对分析质检模块,保证服装颜色标准模块化范范围化,可调控区间化,通过该工序可以更简便的掌握服装质检方面的技术操作和调整。

70.作为本发明的一种实施方式,具体的,颜色检测通过获取服装检测区块的像素点进行检测,具体获取像素点的流程为:

71.取相应检测的区块划分成一定大小的检测区域;

72.获取检测区域中间位置的点位,由中间点位辐射一定距离大小检测四周分布点位;

73.将落入检测区域的点位进行比对与中间点位的颜色进行比对,检测出对应的色差值。

74.通过上述技术方案,获取的检测区块的检测范围信息,对检测区块进行细化区块,以检测区块的中心位置的第一像素点的获取点位,再以该像素点位为中心辐射展开获取周边在检测区块内的辅助像素点,并将落入检测区块的像素带来与中间第一像素点的颜色进行比对,检测出是否在中间点位颜色分布值的范内,若落在中间点位值范围内,则检测色差不明显,服装颜色达标,反之则不达标;通过具体点位对标检测分析的方法便于科学合理的进行服装颜色的质检流程。

75.以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1