一种基于数值模拟液体火箭发动机内壁煤油的清除方法

1.本发明涉及航天发动机利用技术领域,具体为一种基于数值模拟液体火箭发动机内壁煤油的清除方法。

背景技术:

2.火箭是世界各国进行太空活动的主要运载工具,且大多数的火箭发动机都是一次性的。开发可回收和重复使用的火箭发动机,可以节约火箭探索开发成本和缩短项目的研制周期。为降低一次性运载火箭发射成本,宇航界一直在致力于研制像飞机一样可以多次自由进出太空的重复使用运载器。占全箭成本三分之一的发动机,是重复使用运载器研究的重要部分。

3.火箭发动机在试车运行过程后,发动机腔体壁面会附着煤油膜,而这会带来燃料的残留,使得壁面附着液态煤油。由于发动机内壁面煤油的残留量直接影响下次的使用性能。所以发动机腔道内壁的煤油清除问题亟待解决。火箭发动机测试使用后的发动机内壁面残余煤油的清除是可回收和重复使用的火箭发动机面临的重要问题。

4.现有的发动机内壁清洗采用热氮气吹除和真空抽吸相结合的方式,在吹除时间、真空抽吸时间和真空度的选择上仍依靠传统的经验进行操作,现有清洁作业存在用时较长,清洁效果不理想等问题,缺乏科学的理论指导。

5.现行采取的试后清除的流程和步骤较为复杂,包括对发动机不同腔道的循高压氮气吹除、抽真空等操作,清除过程中存在煤油蒸发扩散及对流传质现象。目前对于壁面上残留煤油液滴蒸发扩散及对流传质机理的认识并不完善,工程应用中对于液滴蒸发扩散及对流传质过程多采用经验公式进行研究。因此,需深入研究发动机内壁碳氢化合物的蒸发扩散及对流传热传质机理。

技术实现要素:

6.针对现有技术中存在的发动机内壁煤油清除流程较为复杂的问题,本发明提供一种基于数值模拟液体火箭发动机内壁煤油的清除方法。

7.本发明是通过以下技术方案来实现:

8.一种基于数值模拟液体火箭发动机内壁煤油的清除方法,包括以下步骤:

9.s1,建立待清除发动机内壁腔体的三维模型,并进行煤油清除过程的数值模拟,获得不同工况下发动机腔体内壁煤油蒸汽浓度的模拟值;

10.制备待清除发动机内壁腔体的试验件,并在与数值模拟相同的工况下进行煤油清除试验,获得不同工况下发动机腔体内壁煤油蒸汽浓度的实验值;

11.s2,设定标准误差,并计算相同工况下发动机腔体内壁煤油蒸汽浓度模拟值与发动机腔体内壁煤油蒸汽浓度实验值之间的实验误差,之后比较实验误差与标准误差来获取模拟结果;

12.当实验误差小于标准误差时,此时发动机腔体内壁煤油蒸汽浓度模拟值是可靠

的,发动机腔体内壁煤油蒸汽浓度模拟值对应的清除过程的参数设置是有效的,发动机采用数值模拟时的煤油清除参数进行清除;当实验误差大于标准误差时,对数值模拟时的煤油清除参数进行重新设置,直至实验误差小于标准误差。

13.优选的,在s1中,待清除发动机的数值模拟过程为:

14.s11,采用solidworks建立待清除发动机的三维模型,建模时腔体左端及右端设置有气体进口及气体出口,腔体中间设置有抽吸口;

15.s12,利用网格划分软件icem划分三维模型的计算网格,计算网格为非结构网格;

16.s13,设置进出口和壁面边界条件、清除过程的操作参数以及待清除煤油的材料参数,采用有体积法对划分计算网格后的三维模型进行数值模拟,获得发动机的三维模型腔体内壁煤油蒸汽浓度的模拟值。

17.优选的,在s12中,划分计算网格时,首先分离处各个流体域,再对各个流体域生成体网格。

18.优选的,在s13中,清除过程中的参数为:吹除过程时的压力为1mpa,抽吸过程时的压力为2kpa;抽吸和吹除过程10分钟/循环、20分钟/循环和30分钟/循环,处理时间120min;操作压力为标准大气压。

19.优选的,吹除过程时进气口设置为压力进口,气体出口压力为压力出口;抽吸过程时抽吸口设置为压力出口。

20.优选的,在s13中,边界条件为对流传热边界条件模型。

21.优选的,吹除过程与抽吸过程均采用eulerian双流体模型进行计算。

22.优选的,在s2中,实验误差的计算公式为:

[0023][0024]

优选的,在s2中,标准误差为20%。

[0025]

优选的,在s1中,待清除发动机的的三维模型与待清除发动机的试验件的尺寸比例为1:1。

[0026]

与现有技术相比,本发明具有以下有益效果:

[0027]

本发明一种基于数值模拟液体火箭发动机内壁煤油的清除模拟方法通过数值计算研究火箭发动机腔体高压氮气吹除过程和不同循环时间的高压氮气吹除低压抽吸组合操作对内壁面残留煤油清除效果。在实验过程中使用气相色谱测量处理前后腔体气相中煤油蒸气浓度,来表征清除效果同时验证模拟准确性。同时使用数值模拟研究过程中传质机理,进而得出火箭发动机不同腔道试后处理效果的影响规律,提出高效解决火箭发动机试车后的内壁面残余煤油的清除方法。

[0028]

结合实验数据,对碳氢化合物蒸发扩散及对流传热传质机理进行综合分析与优化,找到高效的发动机腔体壁面清洁处理方法。

[0029]

本发明一种基于数值模拟液体火箭发动机内壁煤油的清除模拟方法可以探究发动机内壁煤油的蒸发扩散及传热传质机理,寻求吹除和抽吸操作等试后处理流程的优化方案。通过数值模拟和实验研究发动机腔体进行循环吹除、抽吸操作清除附着于壁面与内部残留煤油过程,探究处理过程中的机理问题并得出最优处理方法,进而得出试后处理结果的影响规律,解决试车使用后的发动机内壁面残余煤油的清除问题。

[0030]

本发明通过数值计算研究火箭发动机腔体高压氮气吹除过程和不同循环时间的吹除低压抽吸组合操作对内壁面残留煤油清理效果。在实验过程中使用处理前后腔体气相中煤油蒸气浓度来表征清理效果同时验证模拟准确性。同时使用数值模拟研究过程中传质机理,进而得出火箭发动机不同腔道试后处理效果的影响规律,提出高效解决火箭发动机试车后的内壁面残余煤油的清理方法。

附图说明

[0031]

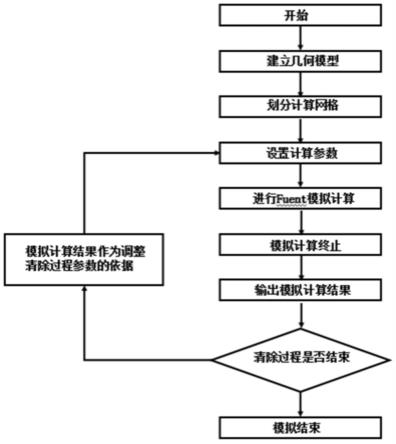

图1为本发明液体火箭发动机试车后内壁面残留煤油清除过程的数值模拟方法的流程图。

[0032]

图2为本发明实施例中液体火箭发动机试车后内壁面残留煤油清除过程的实验设备图。

[0033]

图3为本发明实施例中进行内壁面残留煤油清除过程的火箭发动机整流器部分内壁腔体模型图。

[0034]

图4为本发明实施例中进行内壁面残留煤油清除过程的火箭发动机整流器部分腔体网格图。

具体实施方式

[0035]

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0036]

本发明公开了一种基于数值模拟液体火箭发动机内壁煤油的清除模拟方法,参照图1,包括以下步骤:

[0037]

s1,建立待清除发动机内壁腔体的三维模型,并进行煤油清除过程的数值模拟,获得不同工况下发动机腔体内壁煤油蒸汽浓度的模拟值,具体步骤如下:

[0038]

(1)采用solidworks三维建模软件建立待清除发动机的三维模型,建模时腔体左端及右端设置有气体进口及气体出口,腔体中间设置有抽吸口;

[0039]

(2)利用网格划分软件icem将所建立腔体模型划分为计算网格,所采用的网格为非结构网格;利用网格划分软件icem将所建立腔体模型划分为计算网格,所采用的网格为非结构网格。

[0040]

在三维模型中省略螺孔等与分析无关的结构要素。将各个零件的几何模型装配完成后,转换为网格划分软件icem所识别的“iges”格式文件,就可得到网格划分过程所需的几何模型。

[0041]

模拟过程计算域同时存在液相区域及气相区域,划分计算网格时,首先分离处各个流体域,再对各个流体域生成体网格。内部区域为气相区域,可对该区域定义初始时刻的煤油蒸气体积分数。

[0042]

液相与气相交界面采取interior界面,此界面是虚拟的,在数值计算过程中气体可越过此界面吹向壁面,进行气流对液相作用,壁面上的液体也能通过此界面进去腔体内部被气流带走,壁面液体也能够进行蒸发扩散和对流传质过程。

[0043]

为了检查计算使用的腔体网格独立性,通过调整节点数量,验证网格独立性。结果表明,网格数为59w的数值结果几乎不会随网格更细的网格而改变,即网格数59w已达到网

格独立性要求。实施例中所使用的计算网格图如图4所示。靠近壁面1mm区域设置为煤油区域,初始时刻定义该区域煤油体积分数为1,即该区域充满液态煤油。

[0044]

(3)将划分好的模型网格导入模拟软件fluent,设置进出口和壁面边界条件、清除过程的操作参数以及待清除煤油的材料参数,采用有体积法进行数值模拟。

[0045]

在模拟过程中,采用fluent软件对发动机内腔残余煤油吹除抽吸传热与传质规律进行三维数值模拟,建立了考虑相变的可压缩两相模型。根据后处理过程进行进出口和壁面边界条件,吹除过程和抽吸过程操作参数等设置,同时设定待清除残留煤油材料参数。

[0046]

发动机内壁的清除包括吹除过程和抽吸过程,吹除过程时进气口设置为压力进口,气体出口压力为压力出口;抽吸过程时抽吸口设置为压力出口。设置操作压力为标准大气压101.325kpa(绝对压力),吹除过程时的压力为1mpa,抽吸过程时的压力为2kpa,发动机腔体内壁所处的工况为:抽吸和吹除过程10分钟/循环、20分钟/循环和30分钟/循环,处理时间120min。

[0047]

所有的壁面选择边界条件对流传热边界条件模型,热对流系数10,温度设置为测试条件下平均室温293.15k。壁面残留煤油和氮气在该试验温度下主要物理化学性质由实验室测得,同时在将测得数据在仿真计算中设置材料物性参数。

[0048]

吹除过程与抽吸过程均采用eulerian双流体模型进行计算,eulerian双流体模型可以模拟多相流动及相间的相互作用,对每一相都求解控制方程。涉及控制方程如下:

[0049]

连续方程:

[0050][0051]

动量方程:

[0052][0053]

式中:αi为i相的体积分数,ρi相i的密度,vi是相i的速度,μ

e,i

是相i的有效黏度。p为总压力,gi为重力加速度,fi为相间作用力的总和。

[0054]

能量方程:

[0055][0056]

式中:λ

eff

为是有效导热系数,se是热源相。

[0057]

制备待清除发动机内壁腔体的试验件(待清除发动机的的三维模型与待清除发动机的试验件的尺寸比例为1:1),并在与数值模拟相同的工况下进行煤油清除试验,获得不同工况下发动机腔体内壁煤油蒸汽浓度的实验值。

[0058]

s2,设定标准误差,并计算相同工况下发动机腔体内壁煤油蒸汽浓度模拟值与发动机腔体内壁煤油蒸汽浓度实验值之间的实验误差,之后比较实验误差与标准误差来获取模拟结果。

[0059]

当实验误差小于标准误差时,此时发动机腔体内壁煤油蒸汽浓度模拟值是可靠的,发动机腔体内壁煤油蒸汽浓度模拟值对应的清除过程的参数设置是有效的,发动机采用数值模拟时的煤油清除参数进行清除;当实验误差大于标准误差时,对数值模拟时的煤

油清除参数进行重新设置,直至实验误差小于标准误差。

[0060]

其中,实验误差的计算公式为:

[0061][0062]

在使用数值模拟计算发动机腔体不同循环时间的高压氮气吹除低压抽吸组合操作清除内壁面残留煤油过程后。然后在相同条件下进行实验过程,使用气相色谱测量处理前后腔体气相中煤油蒸气浓度,来表征清除效果同时验证模拟准确性。

[0063]

采用气相色谱测气相里煤油蒸汽浓度,气相色谱是一种高灵敏度通用型检测器,几乎对所有的有机物都有响应。在吹除及抽吸过程结束后从取样口取得腔体内气体收集到气袋随后制成样品进行模拟,得出不同试后操作后腔体内部煤油蒸汽浓度。

[0064]

当发动机内壁面残留煤油较多,此时通过蒸发扩散使腔体内部煤油蒸气浓度高。当壁面残留煤油较少,蒸发扩散到腔体内部煤油蒸气浓度降低,从而可以分析出壁面上煤油残余量的多少。其中,清除效率η的表达公式为:

[0065][0066]

式中,η为清除效率;c0为清除前腔体内煤油蒸气浓度;为c1为清除后腔体内煤油蒸气浓度。

[0067]

在使用数值模拟计算发动机腔体不同循环时间的高压氮气吹除低压抽吸组合操作清除内壁面残留煤油过程后。然后在相同条件下进行实验过程,使用气相色谱测量处理前后腔体气相中煤油蒸气浓度,来表征清理效果同时验证模拟准确性。

[0068]

本实施例中发动机待清除的发动机内壁腔体如图3所示,本实施例中处理时间共120分钟,抽吸和吹除过程10分钟/循环、20分钟/循环和30分钟/循环这三个工况。采用气相色谱测得处理前与处理后腔体内部煤油蒸气浓度(如图2所示),从而判断三个工况下处理后的效果,同时利用数值模拟过程数据研究残留煤油去除机理,提出高效处理流程。测得处理前发动机腔体内部煤油蒸气浓度为4500mg/m3,将模拟初始时刻腔体内部煤油蒸气浓度设置为4500mg/m3。

[0069]

参照图4,处理120分钟后10分钟/循环的实验结果为105mg/m3,模拟结果为124mg/m3,模拟值对实验值的误差为18.09%;30分钟/循环的实验结果为85mg/m3,模拟结果为97mg/m3,模拟值对实验值的误差为14.11%。

[0070]

当模拟值与实验值的实验误差在20%以下,整个模拟过程结束。当模拟值与实验值误差在20%以下,由此说明本发明所述的液体火箭发动机试车后内壁面残留煤油清除过程的数值模拟模型是可靠的,其模拟结果也是有效正确的,所得模拟结果准确性能够用于工程实践中处理过程的机理分析,发动机可采用数值模拟时的煤油清除参数进行清除。

[0071]

表1处理120分钟发动机腔体内部煤油蒸气浓度模拟值与实验值比较

[0072][0073]

参照表1,处理120分钟后,30分钟/循环清除效率为97.86%。10分钟/循环处理效率为97.24%。20分钟/循环处理效率为97.51%。提出的清除过程能有效去除发动机内壁残留煤油。

[0074]

分析可得分析得出结论:处理120分钟后,30分钟/循环处理效果最好,清除效率为97.86%。处理过程中更长的抽吸时间有利于残留煤油清除,原因是更低的抽吸压力使得更多残留在腔体内部煤油在低压下蒸发扩散。同时在发动机腔体内部低压环境下的抽吸力足够大,能够将含煤油蒸气的气体抽出腔体。所以在发动机腔体30分钟/循环中,抽吸过程持续时间足够长,腔体内部压力更低,气体中煤油蒸气浓度降低速度较快。

[0075]

本发明采用fluent15.0软件对发动机内腔残余煤油吹除抽吸传热与传质规律进行三维数值模拟,以此探究发动机内壁碳氢化合物的蒸发扩散及对流传热传质机理。对发动机不同腔道的循环吹除、抽真空等操作流程进行模拟仿真,获得试后处理主要影响因素对试后处理结果的影响规律,寻求试后处理流程的优化结果。

[0076]

本发明的目的在于探究高压氮气吹除和低压抽吸过程对发动机内壁煤油清除效果,寻求试后处理流程的优化方案。首先通过数值计算研究不同循环时间的高压氮气吹除低压抽吸组合操作对内壁面残留煤油清理效果。

[0077]

在实验过程中使用气相色谱测量处理前后腔体气相中煤油蒸气浓度,来表征清理效果同时验证模拟准确性,得出复杂结构腔体内壁残留煤油清除的优化方法,进而得出火箭发动机不同腔道试后处理效果的影响规律,提出高效解决火箭发动机试车后的内壁面残余煤油的清理方法。

[0078]

以上所述的仅仅是本发明的较佳实施例,并不用以对本发明的技术方案进行任何限制,本领域技术人员应当理解的是,在不脱离本发明精神和原则的前提下,该技术方案还可以进行若干简单的修改和替换,这些修改和替换也均属于权利要求书所涵盖的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1