一种提高钛合金疲劳强度的锻造工艺制定方法及系统与流程

1.本发明涉及锻造工艺技术领域,尤其涉及一种提高钛合金疲劳强度的锻造工艺制定方法及系统。

背景技术:

2.随着轨道车辆速度的提高,列车服役过程中受到各类复杂载荷的作用愈发剧烈,加上高温、潮湿等广域复杂气候的综合作用,给列车锻造部件静态性能和动态载荷下的疲劳性能提出了更高要求。钛合金以其良好的比强度高、比刚度高、抗腐蚀性能、接合性能、高温力学性能、抗疲劳性能和蠕变性能被广泛应用于轨道车辆车体、转向架等安装座制造中。

3.cn114818437a公开了一种钛合金整体叶盘等温锻造工艺的优化方法,包括建立钛合金不同组成相对流动应力影响的本构模型,将坯料尺寸设计、材料本构特性建立和塑性变形-传热三维有限元数值模拟系统,得到不同坯料下预锻件和终锻件充填性、应力场、应变场和温度场分布状况模拟图和锻造温度、锻造速度、压下量和摩擦因子条件下预锻件和终锻件的应力场、应变场和温度场的分布影响模拟图,从而得到最优的等温锻造的工艺参数。该方案虽然优化了钛合金部件锻造工艺参数,但轨道车辆用钛合金部件服役过程中承载复杂,除了要求静强度外,还要求较高的疲劳强度,因此其不适用于轨道车辆的钛合金部件。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种提高钛合金疲劳强度的锻造工艺制定方法及系统,基于综合考虑变形温度、应变速率和应变对材料高温流变行为耦合作用建立的应变速率补偿型锻造工艺j-c模型,能够形成有效的提高钛合金疲劳强度的工艺方法。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.第一方面,本发明提供了一种提高钛合金疲劳强度的锻造工艺制定方法,建立综合考虑变形温度、应变速率和应变对材料高温流变行为耦合作用的应变速率补偿型锻造工艺j-c本构模型;根据所述j-c本构模型确定每个锻造过程的微观结构,根据疲劳性能与微观结构之间的关系,制定提高钛合金疲劳强度的工艺方法。

7.作为进一步的技术方案,在不同锻造温度下测试钛合金不同应变速率与应力之间的关系。

8.作为进一步的技术方案,基于不同形变温度、应变速率、应力曲线和对应微观组织建立锻造工艺部件锻造温度、变形量、热处理应变速率补偿型j-c本构模型。

9.作为进一步的技术方案,所述j-c本构模型为:

[0010][0011]

其中,σ0为参考温度与参考应变速率下的屈服应力;b为应变硬化系数;为应变速率,为参考应变速率;n为应变硬化指数;t

*

为归一化温度,p为材料参数。

[0012]

作为进一步的技术方案,基于j-c本构模型及微观结构确定微观组织与疲劳性能对应关系,采用数值模拟技术模拟部件锻造过程中微观组织变化。

[0013]

作为进一步的技术方案,通过疲劳试验数据分析锻造温度-锻造应力-应变量关系下微观组织与疲劳性能之间的关系,建立微观组织与疲劳性能之间的关系。

[0014]

作为进一步的技术方案,分析不同温度和下压量下钛合金的微观组织,包括晶粒度和原生α态、α片晶和β相的体积分数、尺寸大小和分布情况。

[0015]

作为进一步的技术方案,按照所述工艺方法锻造完毕后进行表面喷丸工艺处理。

[0016]

第二方面,本发明还提供了一种提高钛合金疲劳强度的锻造工艺制定系统,包括:

[0017]

模型构建模块,被配置为:建立综合考虑变形温度、应变速率和应变对材料高温流变行为耦合作用的应变速率补偿型锻造工艺j-c本构模型;

[0018]

工艺方法制定模块,被配置为:根据所述j-c本构模型确定每个锻造过程的微观结构,根据疲劳性能与微观结构之间的关系,制定提高钛合金疲劳强度的工艺方法。

[0019]

作为进一步的技术方案,还包括微观组织识别模块,被配置为:观察钛合金部件微观组织,分析不同温度和下压量下钛合金的微观组织。

[0020]

上述本发明的有益效果如下:

[0021]

本发明基于建立的应力-应变速率-工作温度应变速率补偿性jc本构模型进行部件锻造工艺制定,通过疲劳试验和微观组织分析试验建立微观组织与疲劳性能之间的关系工艺,采用数值模拟技术模拟部件锻造过程中的微观组织变化,基于微观组织变化预测材料的疲劳性能,以优化焊接工艺参数,继而采用喷丸处理使部件表面产生表面压应力,提高钛合金部件的疲劳强度,减少工艺研发试验,缩短了制造周期,提高了经济效益。

附图说明

[0022]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0023]

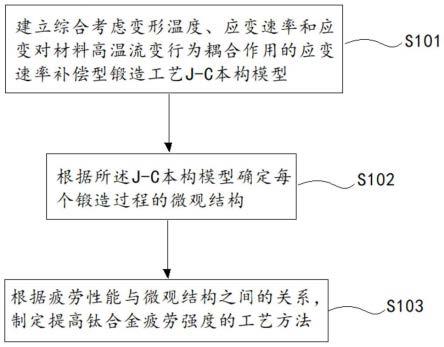

图1是本发明根据一个或多个实施方式的流程图;

[0024]

图2是本发明根据一个或多个实施方式的720℃下应变量、应变率与下压量关系示意图;

[0025]

图3(a)和图3(b)是本发明根据一个或多个实施方式的tc4钛合金微观组织形貌;

[0026]

图4(a)和图4(b)是本发明根据一个或多个实施方式的ta18钛合金微观组织形貌;

[0027]

图5(a)是本发明根据一个或多个实施方式的锻造钛合金部件tc4疲劳性能;

[0028]

图5(b)是本发明根据一个或多个实施方式的锻造钛合金部件ta18钛合金疲劳性能;

[0029]

图6是本发明根据一个或多个实施方式的喷丸后部件表面微观形貌;

[0030]

图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用。

具体实施方式

[0031]

实施例一:

[0032]

本实施例提供了一种提高钛合金疲劳强度的锻造工艺制定方法,如图1所示,包括:

[0033]

s101:基于锻造工艺试验建立综合考虑变形温度、应变速率和应变对材料高温流变行为耦合作用的应变速率补偿型锻造工艺j-c本构模型;

[0034]

s102:根据所述j-c本构模型确定每个锻造过程的微观结构;

[0035]

s103:根据疲劳性能与微观结构之间的关系,制定提高钛合金疲劳强度的工艺方法。

[0036]

具体的步骤如下:

[0037]

(1)通过锻造工艺试验获取轨道车辆用钛合金参数,在不同锻造温度下测试钛合金不同应变速率与应力之间的关系。

[0038]

(2)基于不同形变温度、应变速率、应力曲线和对应微观组织建立锻造工艺部件锻造温度、变形量、热处理应变速率补偿型j-c本构模型,即:

[0039][0040]

式中,σ0为参考温度与参考应变速率下的屈服应力;b为应变硬化系数;为应变速率;为参考应变速率;n为应变硬化指数;t

*

为归一化温度,p为材料参数。

[0041]

其中,通过sem(扫描电子显微镜)和tem(透射电子显微镜)观察钛合金部件微观组织,分析不同温度和下压量下钛合金的微观组织,包括晶粒度和原生α态、α片晶和β相的体积分数、尺寸大小和分布情况等。

[0042]

(2)通过疲劳试验数据分析锻造温度-锻造应力-应变量关系下微观组织与疲劳性能之间的关系,建立微观组织与疲劳性能之间的关系。

[0043]

(3)利用锻造工艺数字模型和数值模拟技术优化锻造步骤,模拟锻造过程中部件的微观组织变化,并制定锻造参数等工艺,制定提高钛合金材料疲劳强锻造工艺,具体锻造参数包括热处理温度、锻造压力、应变速度等。

[0044]

(4)对锻造后钛合金部件进行表面喷丸处理,本实施例采用s110铸钢丸,喷丸强度为0.15ma,(形状突变处除外)使部件表面产生残余压应力,以进一步提高部件的疲劳性能。

[0045]

本实施例基于建立的应力-应变速率-工作温度应变速率补偿型jc本构模型进行制定部件锻造工艺,通过疲劳试验和微观组织分析试验建立微观组织与疲劳性能之间的关系工艺,采用数值模拟技术模拟部件锻造过程中的微观组织变化,基于微观组织变化预测材料的疲劳性能,以优化焊接工艺参数,继而采用喷丸处理使部件表面产生表面压应力,提高钛合金部件的疲劳强度,减少工艺研发试验,缩短了制造周期,提高了经济效益。

[0046]

实施例二:

[0047]

本实施例采用实施例一所述的锻造工艺制定方法,以轨道车辆用钛合金车体用安装座部件为例,具体如下:

[0048]

(1)通过690℃、720℃、750℃、780℃和810℃下的锻造工艺试验,获得不同锻造温度下、下压量与锻造应力之间的关系,绘制温度-下压量-锻造应力之间的关系,720℃下的下压量与锻造应力关系示意图如图2所示。

[0049]

(2)采用sem扫描进行不同温度、下压量和锻造应力部件微观组织,主要包括晶粒度尺寸和原生α、α片晶和β相体积分数、尺寸、形貌及分布情况;

[0050]

如图3(a)和图3(b)所示为tc4钛合金微观组织形貌,如图4(a)和图4(b)所示为ta18钛合金微观组织形貌。

[0051]

(3)采用疲劳试验测试上述不同温度、不同下压力和不同下压量条件下的疲劳强度(107次),其tc4钛合金疲劳性能如图5(a)所示,ta18钛合金疲劳性能如图5(b)所示;

[0052]

(4)将上述温度-下压量-锻造应力之间的关系导入数值模拟前处理,综合疲劳强度之间的关系,进行热处理温度、锻造压力、应变速度等参数优化,确认最终锻造工艺,提高疲劳强度。

[0053]

(5)对钛合金部件进行表面喷砂处理,喷丸后部件表面如图6所示,使表面产生表面压应力,以提高部件疲劳强度。

[0054]

实施例三:

[0055]

本实施例提供了一种提高钛合金疲劳强度的锻造工艺制定系统,包括:

[0056]

模型构建模块,被配置为:建立综合考虑变形温度、应变速率和应变对材料高温流变行为耦合作用的应变速率补偿型锻造工艺j-c本构模型;

[0057]

工艺方法制定模块,被配置为:根据j-c本构模型确定每个锻造过程的微观结构,根据疲劳性能与微观结构之间的关系,制定提高钛合金疲劳强度的工艺方法。

[0058]

本实施例还包括微观组织识别模块,被配置为:观察钛合金部件微观组织,分析不同温度和下压量下钛合金的微观组织。

[0059]

进一步的,j-c本构模型为:

[0060]

式中,σ0为参考温度与参考应变速率下的屈服应力;b为应变硬化系数;为应变速率;为参考应变速率;n为应变硬化指数;t

*

为归一化温度,p为材料参数。

[0061]

在本实施例中,微观组织识别模块可以为sem或tem。

[0062]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1