一种酸化井试气管柱的安全校核与管理方法

1.本发明涉及一种酸化井试气管柱的安全校核与管理方法,属于油气田开发领域。

背景技术:

2.酸化施工是油气田开发过程中的重要举措,能够有效改善基质渗透率,形成具有良好渗流条件的改造带。长久以来,在进行酸化井的试气管柱设计时,现场主要关注了地层应力和流体压力对管柱强度的影响,忽视了流体中所含酸液对管壁的长期腐蚀作用。

3.随着碳酸盐岩储层的深入开发,深井、超深井都具有油气层温度高、井底压力大、地质和井况条件复杂等特点。由于碳酸盐岩储层以酸化施工作为主要的油气增产方式,这使得在试气过程中存在高温、高流速、含残余酸液混和流体对管柱的腐蚀。这类流体增加了试气难度,提高了现场施工对试气管柱及井下工具的安全要求,因此有必要根据碳酸盐岩储层高温高压深井试气工艺的特点,对管柱进行受力分析和安全性能评价,并根据评价结果对管柱进行分类管理,建立一套试气管柱的安全校核与管理方法。

技术实现要素:

4.为了克服现有技术中的问题,本发明提供一种酸化井试气管柱的安全校核与管理方法。

5.本发明解决上述技术问题所提供的技术方案是:一种酸化井试气管柱的安全校核与管理方法,包括以下步骤:

6.步骤s10、获取试气过程中井底酸液浓度;

7.步骤s20、利用旋转岩盘仪进行管材动态腐蚀实验,并绘制酸液和管材的腐蚀速度云图;

8.步骤s30、计算试气过程中管柱的腐蚀速率;

9.步骤s40、根据管柱的腐蚀速率分别计算管柱剩余抗压强度、管柱剩余抗拉强度、管柱剩余抗挤强度、三轴强度;

10.步骤s50、根据步骤s40计算得到数据进行强度校核,若强度校核不合格,则可通过优选组合方式或者调换新管柱的方式对强度不满足要求的管柱适当增加壁厚,然后进行步骤s20重新模拟试气过程;若强度校核合格,则说明此时管柱强度符合安全施工要求,重复步骤s20进行下一时间步的计算;以此类推,当试气完成时,可得到管柱各处的内壁半径、剩余抗压强度、剩余抗拉强度、剩余抗压强度和三轴强度;

11.步骤s60、在试气结束后,先利用这些参数计算出各管柱的壁厚,并通过多臂井径仪对计算结果进行校核;接着将这些参数和校准后的壁厚标注在每根管柱上;然后按照目标区块现场施工数据中最小的负载强度,对曾被更换的管柱最薄处再次进行强度校核,若强度校核任不合格,作废弃处理;后续试气施工时,先按照腐蚀程度对同一规格的管柱进行排序,优先放入腐蚀程度低的管柱,然后通过管柱腐蚀模型对试气管柱组合进行安全检验后,开始现场施工。

12.进一步的技术方案是,所述步骤s10的具体过程为:

13.步骤s101、根据酸化施工数据,利用酸化模型模拟计算施工结束时刻,近井地带基质中的酸液浓度分布、各相饱和度分布、各相压力分布、孔隙度分布和渗透率分布;

14.步骤s102、将上述得到的数据作为试井模拟的初始条件,再利用气水两相渗流方程得到不同试井时刻下各基质网格的含水饱和度,进而计算对应时刻下的井底酸液浓度。

15.进一步的技术方案是,所述酸化模型对模拟区域采取径向网格划分为:在θ方向按顺时针等角度划分编号,共划分m个网格,每个网格所对应的角度为δθ;在r方向等距划分编号,共划分n个网格,每个网格对应长度为δr;取一控制单元编号为i,j,其控制范围在θ方向介于[0,2π],在r方向介于[rw,re],其中rw为井筒半径,re为泄油半径。

[0016]

进一步的技术方案是,所述井底酸液浓度的计算公式为:

[0017][0018]

式中:c(t)为试气模拟至时间t时的井底酸液浓度,mol/m3;cf(i,j=1,t)为控制单元(i,j=1)在t时刻下孔隙中的酸液浓度,mol/m3;ur(i,j=1,t)为控制单元(i,j=1)在t时刻,酸液在r方向上的流速,m/s;h为储层厚度,m;rw为井筒半径。

[0019]

进一步的技术方案是,所述步骤s20的具体过程为:设置7个温度测试点,分别为60℃、90℃、100℃、120℃、140℃、160℃、180℃;再设置4个盐酸浓度测试点,分别为20%、15%、10%、5%;接着根据该区块其他酸化井的返排方案,在最大返排速度和最小返排速度之间均匀选出4个流速测试点;然后多次调节岩盘转速,使酸液与岩盘中管材的相对速度等于某一流速测试点,测试不同温度测试点下,不同浓度的酸液对管材的腐蚀速度并记录,最后绘制酸液和管材的腐蚀速度云图。

[0020]

进一步的技术方案是,所述步骤s30的具体过程为:

[0021]

步骤s301、根据前期施工资料建立油管腐蚀模型,沿着井口到井底的方向将管柱模型均分为n段,并依次编号为第1、2、3、

…

、i、

…

n段管柱单元;

[0022]

步骤s302、根据试气制度进行流型判定,选取对应的压降模型,计算t时刻下的持气率、气液两相流的物性参数和井筒内的压降梯度;

[0023]

步骤s303、然后将步骤s302的计算结果代入井筒腐蚀模型,采用牛顿迭代方法对井筒腐蚀模型进行求解,得到任意时间下,任意管柱单元的管壁温度、流体温度、内壁半径、酸液流速、酸液浓度、腐蚀速率和单位时间内的腐蚀量。

[0024]

进一步的技术方案是,所述井筒腐蚀模型包括:

[0025]

试气过程中管柱单元内的传热模型:

[0026][0027]qfi

(t)=h

fi

·

(t

f,i

(t)-t

g,i

(t))

[0028]

[0029]

式中:tf为管柱内流体温度,k;c

pm

为流体的等压比热容,j/(kg

·

k);t

f,i

(t+δt)为从t时刻开始,经过一个时间步δt后,第i段管柱单元中流体的温度,k;t

f,i

(t)为t时刻下,第i段管柱单元中流体的温度,k;t

g,i

(t)为第i段管柱单元内壁的温度,k;q

fi

为第i段管柱单元内的热流密度,w/m2;ri(t)为试气t时刻,第i段管柱单元的内壁半径,m;h

fi

为第i段管柱单元内的对流换热系数,w/(m2·

k);δz为管柱单元的垂向深度,m;qr为实验测得单位质量管材与酸液反应产生的热量,w/g;v

fi

(t)为管柱在一定温度下被一定浓度酸液腐蚀的速度,g

·

m-2

·

h-1

;

[0030]

管柱单元管壁处的传热模型为:

[0031][0032]

式中:r

wi

为第i段管柱单元的外壁半径,m;ρ1为管柱单元的管壁密度,kg/m3;c1为管柱单元的管壁比热容,j/(kg

·

k);q

di

为第i段管柱单元外的热流密度,w/m2;

[0033]

试气t时刻,单位时间内管柱单元的腐蚀量可表示为:

[0034]gi

(t)=2πri(t)v

fi

(t)δzδt

[0035]

式中:gi(t)为试气t时刻,第i段管柱单元内的管材腐蚀量,g;

[0036]

试气t时刻,单位时间内管柱单元内壁半径变化可表示为:

[0037]

ρ1(πr

i2

(t+δt)-πr

i2

(t))δz=κgi(t)

[0038]

式中:κ为单位转换系数,10-3

;

[0039]

试气t时刻,单位时间内管柱单元的冲蚀速率可表示为:

[0040][0041]

式中:ei(t)为试气t时刻,第i段管柱单元内的腐蚀速率,m/s。

[0042]

试气t时刻,单位时间内管柱单元内酸液浓度变化为:

[0043]

λ(ci(t)-ci(t+δt))πr

i2

(t)

·

(1-φ

gi

(t))δz=q

mgi

(t)

[0044]

式中:λ为单位转换系数,103;ci(t)为试气t时刻,第i段管柱单元内的酸液浓度,mol/l;φ

gi

(t)为试气t时刻,第i段管柱单元内的持气率,无量纲;qm为实验测得单位质量管材所需消耗的酸量,mol/g。

[0045]

进一步的技术方案是,所述步骤s40中的计算公式包括:

[0046]

管柱剩余抗压强度为:

[0047][0048]

式中:p

bi

(t)为试气t时刻,第i段管柱单元的剩余抗压强度,mpa;σy为管柱的屈服强度,mpa;r

wo

为管柱的标准外壁半径,m;δ为试气初始时刻,管柱的壁厚,m;

[0049]

管柱剩余抗拉强度为:

[0050][0051]

式中:t

ci

(t)为试气t时刻,第i段管柱单元的剩余抗拉强度,mpa;s为试气t时刻,第i段管柱单元的管道形状系数,无量纲;ri(t=0)为试气初始时刻,管柱的内壁半径,可通过

多爪测径仪获得,m;r0为管柱的标准内壁半径,m;

[0052]

管柱剩余抗挤强度为:

[0053][0054]

式中:p

ci

(t)为试气t时刻,第i段管柱单元的剩余抗挤强度,mpa;

[0055]

在内、外压力和轴向载荷作用下,管柱处于三轴应力状态,根据管柱受力平衡方程和轴对称原理,利用虎克定律计算管柱的三轴应力强度;

[0056][0057][0058][0059]

式中:σ

ri

(t)为试气t时刻,第i段管柱单元的径向应力,mpa;σ

oi

(t)为试气t时刻,第i段管柱单元的周向应力,mpa;σ

zi

(t)为试气t时刻,第i段管柱单元的轴向应力,mpa;p

oi

为第i段管柱单元的外压力,可通过测井数据获得,mpa;δt

g,i

为试气t时刻,第i段管柱单元在单位时间内的温度变化量,℃;α为管柱热膨胀系数,1/℃;μ为管柱泊松比,无量纲;e为弹性模量,mpa。

[0060]

进一步的技术方案是,强度校核的合格标准是必须同时满足以下两式:

[0061][0062]

式中:[p

bi

]、[t

ci

]、[p

ci

]为第i段管柱单元将会受到负载强度,可通过前期施工数据和现场生产数据获得,mpa。

[0063][0064]

式中:σi(t)为试气t时刻,第i段管柱单元的三轴强度,mpa。

[0065]

本发明具有以下有益效果:相较于常规校核与管理方法,本发明考虑了流体中残余酸液对管壁的腐蚀,通过预测试气过程中管柱各处的腐蚀速率和腐蚀情况,对管柱强度进行安全校核,并标记出管柱腐蚀后的壁厚及相关参数,为管柱后续的管理使用提供数据支撑,弥补了现有技术的不足。

附图说明

[0066]

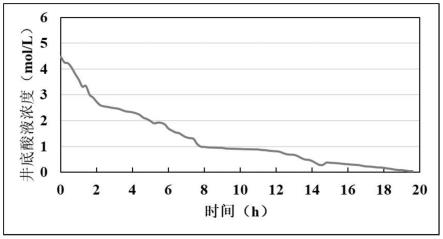

图1为不同试井时刻下的井底酸液浓度。

具体实施方式

[0067]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0068]

本发明的一种酸化井试气管柱的安全校核与管理方法,依次包括以下步骤:

[0069]

(1)获取试气过程中井底酸液浓度;

[0070]

①

根据酸化施工数据,利用酸化模型模拟计算施工结束时刻,近井地带基质中的酸液浓度分布、各相饱和度分布、各相压力分布、孔隙度分布和渗透率分布;

[0071]

该模型对模拟区域采取径向网格划分为:在θ方向按顺时针等角度划分编号,共划分m个网格,每个网格所对应的角度为δθ;在r方向等距划分编号,共划分n个网格,每个网格对应长度为δr;取一控制单元编号为(i,j),其控制范围在θ方向介于[0,2π],在r方向介于[rw,re],其中rw为井筒半径,re为泄油半径。

[0072]

②

将上一步计算结果作为定产量试气的初始值,流体在多孔介质中的流动为达西流动,径向流速方程为:

[0073][0074]

基于酸液浓度守恒方程,考虑酸液的传质与反应消耗,获得酸液在近井地带的浓度分布为:

[0075][0076]

其中

[0077]

r(cs)=k

scs

ꢀꢀꢀ

(3)

[0078]

随着酸液对多孔介质的不断反应溶蚀,其孔隙度与渗透率的变化为

[0079][0080][0081]

酸溶蚀过程中孔隙半径与比表面积的变化关系如下:

[0082][0083][0084]

式中:ur为酸液在r方向上的流速,m/s;u

θ

为酸液在θ方向上的流速,m/s;r为径向距离,m;θ为极角,无因次;km为储层基质渗透率,md;k

mrw

为储层基质中液相的相对渗透率,无量纲;μw为储层基质中液相的黏度,mpa

·

s;p

mw

为储层基质中液相的压力,mpa;cs为孔隙壁面处酸液浓度,mol/m3;cf为孔隙中酸液浓度,mol/m3;d

er

为r方向的有效扩散张量,mol/m3;d

eθ

为θ方向的有效扩散张量,mol/m3;av为储层基质岩石比表面积,m2/m3;ks为反应速度常数,m/s;αr为单位摩尔酸液溶解的岩石质量,g/mol;φ为储层基质孔隙度,无量纲;k

m0

为试气初始时刻下的储层基质渗透率,md;φ0为试气初始时刻下的储层基质孔隙度,无量纲;a

v0

为试气初始时刻下的储层基质岩石比表面积,m2/m3;r

p

为孔隙半径,m;r

p0

为试气初始时刻下的孔隙半径,m。

[0085]

其中边界条件:

[0086][0087]

式中:u0为井底气液两相的采出速度,m/s;rw为井底半径,m;k

mrg

为储层基质中气相的相对渗透率,无量纲;μg为储层基质中气相的黏度,mpa

·

s;

[0088]

其中井底酸液浓度计算公式为:

[0089][0090]

式中,c(t)为试气模拟至时间t时的井底酸液浓度,mol/m3;cf(i,j=1,t)为控制单元(i,j=1)在t时刻下孔隙中的酸液浓度,mol/m3;ur(i,j=1,t)为控制单元(i,j=1)在t时刻,酸液在r方向上的流速,m/s;h为储层厚度,m;

[0091]

(2)利用旋转岩盘仪进行管材动态腐蚀实验,测试不同流速下,腐蚀速率随温度和

酸液浓度的变化情况;

[0092]

具体是的:根据syt5405-2019中乏酸中缓蚀剂防平均腐蚀评价指标,设置7个温度测试点,分别为60℃、90℃、100℃、120℃、140℃、160℃、180℃;再设置4个盐酸浓度测试点,分别为20%、15%、10%、5%;接着根据该区块其他酸化井的返排方案,在最大返排速度和最小返排速度之间均匀选出4个流速测试点;然后多次调节岩盘转速,使酸液与岩盘中管材的相对速度等于某一流速测试点,测试不同温度测试点下,不同浓度的酸液对管材的腐蚀速度并记录,最后绘制酸液和管材的腐蚀速度云图;

[0093]

(3)计算试气过程中管柱的腐蚀速率;

[0094]

①

根据前期施工资料建立油管腐蚀模型,沿着井口到井底的方向将管柱模型均分为n段,并依次编号为第1、2、3、

…

、i、

…

n段管柱单元,其中每段管柱单元中的酸液在单位时间内对管材的腐蚀是均匀的;

[0095]

②

计算持气率、气液两相流的物性参数和压降梯度;

[0096]

根据改进后的漂移模型,管柱中气水两相流的不同流型对应不同的压降模型计算方式,因此需要先进行流型判别:

[0097]

表1流型判断依据及持气率计算

[0098][0099]

其中

[0100][0101][0102][0103][0104][0105][0106]

[0107][0108][0109][0110]

式中:v

sg

为气相表观速度,m/s;vm为气液两相混合物流速,m/s;qg为气相的体积流量,m3/s;q

l

为酸液的体积流量,m3/s;a为管柱内流通截面积,m2;n

gv

为无因次气相速度;ρw为一定压力和温度下的酸液密度,kg/m3;ρg为一定压力和温度下的气相密度,kg/m3;g为重力加速度,m/s2;σ为一定压力和温度下的气液表面张力,n/m;lb为泡状流界限参数,无量纲;ls为段塞流界限参数,无量纲;lm为环雾流界限参数,无量纲;d为管柱内壁半径,m;v

∞b

为单个气泡的极限上升速度,m/s;v

∞t

为泰勒气泡的极限上升速度,m/s;x为洛克哈特-马蒂内利参数,无量纲;x为质量含气率,%;为段塞流和搅动流的气相漂移速度,m/s;v

gb

为从泡状流转换为段塞流的表观气体流速,m/s;c0为分布系数,无量纲;

[0111]

根据流型选取对应的持气率计算公式,进而计算气液混合物的密度和摩阻压力梯度:

[0112]

ρm=ρgφg+ρw(1-φg)

ꢀꢀꢀ

(20)

[0113][0114]

式中:v

sl

为液相表观速度,m/s;φg为持气率,无量纲;ρm为气液混合物的密度,kg/m3;τf为摩阻压力梯度,pa/m;f为摩阻系数,无因次。

[0115]

对于垂直管两相流,假设距离坐标z的正向与流体流向一致,总压降梯度可以表示为:

[0116][0117]

③

建立管柱腐蚀模型

[0118]

考虑流入和流出单元体的酸液所携带热量之差、传入或传出微元体的热量、酸液与油管反应产生的热量、以及由流体与油管内壁之间的摩擦热,建立试气过程中管柱单元内的传热模型:

[0119][0120]

其中

[0121]qfi

(t)=h

fi

·

(t

f,i

(t)-t

g,i

(t))

ꢀꢀꢀ

(24)

[0122]

等压比热容采用经验公式进行计算:

[0123][0124]

式中:tf为管柱内流体温度,k;c

pm

为流体的等压比热容,j/(kg

·

k);t

f,i

(t+δt)为从t时刻开始,经过一个时间步δt后,第i段管柱单元中流体的温度,k;t

f,i

(t)为t时刻下,第i段管柱单元中流体的温度,k;t

g,i

(t)为第i段管柱单元内壁的温度,k;q

fi

为第i段管柱单元内的热流密度,w/m2;ri(t)为试气t时刻,第i段管柱单元的内壁半径,m;h

fi

为第i段管柱单元内的对流换热系数,w/(m2·

k);δz为管柱单元的垂向深度,m;qr为实验测得单位质量管材与酸液反应产生的热量,w/g;v

fi

(t)为管柱在一定温度下被一定浓度酸液腐蚀的速度,g

·

m-2

·

h-1

;

[0125]

利用插值法在步骤(2)中的腐蚀云图,得到该时刻下管壁温度、酸液浓度对应的腐蚀速度;

[0126]

管柱单元管壁处的传热模型为:

[0127][0128]

式中:r

wi

为第i段管柱单元的外壁半径,m;ρ1为管柱单元的管壁密度,kg/m3;c1为管柱单元的管壁比热容,j/(kg

·

k);q

di

为第i段管柱单元外的热流密度,w/m2;

[0129]

试气t时刻,单位时间内管柱单元的腐蚀量可表示为:

[0130]gi

(t)=2πri(t)v

fi

(t)δzδt

ꢀꢀꢀ

(27)

[0131]

式中:gi(t)为试气t时刻,第i段管柱单元内的管材腐蚀量,g。

[0132]

试气t时刻,单位时间内管柱单元内壁半径变化可表示为:

[0133]

ρ1(πr

i2

(t+δt)-πr

i2

(t))δz=κgi(t)

ꢀꢀꢀ

(28)

[0134]

式中:κ为单位转换系数,10-3

。

[0135]

试气t时刻,单位时间内管柱单元的冲蚀速率可表示为:

[0136][0137]

式中:ei(t)为试气t时刻,第i段管柱单元内的腐蚀速率,m/s;

[0138]

试气t时刻,单位时间内管柱单元内酸液浓度变化为:

[0139]

λ(ci(t)-ci(t+δt))πr

i2

(t)

·

(1-φ

gi

(t))δz=q

mgi

(t)

ꢀꢀꢀ

(30)

[0140]

式中:λ为单位转换系数,103;ci(t)为试气t时刻,第i段管柱单元内的酸液浓度,mol/l;φ

gi

(t)为试气t时刻,第i段管柱单元内的持气率,无量纲;qm为实验测得单位质量管材所需消耗的酸量,mol/g。

[0141]

其中定解条件为:

[0142]

初始状态时,整个系统处于热平衡态,因此初始条件为:

[0143][0144]

式中:ts为井底恒温层的温度,k;h

we

为井底的深度,m;hi为第i段管柱单元的深度,m;ρ0为试气初始时刻井筒内流体的密度,kg/m3;α为地温梯度,k/m;

[0145]

边界条件为:

[0146][0147]

即具体发过程是:根据试气制度进行流型判定,选取对应的压降模型,计算t时刻下的持气率、气液两相流的物性参数和井筒内的压降梯度,然后代入井筒腐蚀模型,计算t时刻下管柱的腐蚀情况、管壁的温度梯度和管柱内的流温分布情况,其结果作为下一时间步压降模型的初始条件;

[0148]

因此采用牛顿迭代方法对上述模型进行求解,可得到任意时间t1下,任意管柱单元的管壁温度t

g,i

(t1)、流体温度t

w,i

(t1)、内壁半径ri(t1)、酸液流速v

si

(t1)、酸液浓度ci(t1)、腐蚀速率ei(t1)和单位时间内的腐蚀量gi(t1);其中考虑到酸液浓度ci(t1)会随着流体流动的方向,移动到下一个管柱单元中,因此一个时间步后,t2时刻下各管柱单元的酸液浓度应该为应为:c

i+1

(t2)=ci(t1+δt),其中i≥2;

[0149]

(4)根据管柱的腐蚀速率分别计算管柱剩余抗压强度、管柱剩余抗拉强度、管柱剩余抗挤强度、三轴强度;

[0150]

①

管柱安全分析

[0151]

管柱剩余抗压强度为:

[0152][0153]

式中:p

bi

(t)为试气t时刻,第i段管柱单元的剩余抗压强度,mpa;σy为管柱的屈服强度,mpa;r

wo

为管柱的标准外壁半径,m;δ为试气初始时刻,管柱的壁厚,m;

[0154]

管柱剩余抗拉强度为:

[0155][0156]

式中:t

ci

(t)为试气t时刻,第i段管柱单元的剩余抗拉强度,mpa;s为试气t时刻,第i段管柱单元的管道形状系数,无量纲;ri(t=0)为试气初始时刻,管柱的内壁半径,可通过多爪测径仪获得,m;r0为管柱的标准内壁半径,m。

[0157]

管柱剩余抗挤强度为:

[0158][0159]

式中:p

ci

(t)为试气t时刻,第i段管柱单元的剩余抗挤强度,mpa。

[0160]

管柱的剩余强度除以预期负载即为管柱的剩余安全系数,需满足以下条件:

[0161][0162]

式中:[p

bi

]、[t

ci

]、[p

ci

]为第i段管柱单元将会受到负载强度,可通过前期施工数据和现场生产数据获得,mpa。

[0163]

在内、外压力和轴向载荷作用下,管柱处于三轴应力状态,根据管柱受力平衡方程和轴对称原理,利用虎克定律计算管柱的三轴应力强度。

[0164][0165][0166][0167]

式中:σ

ri

(t)为试气t时刻,第i段管柱单元的径向应力,mpa;

[0168]

σ

oi

(t)为试气t时刻,第i段管柱单元的周向应力,mpa;

[0169]

σ

zi

(t)为试气t时刻,第i段管柱单元的轴向应力,mpa;

[0170]

p

oi

为第i段管柱单元的外压力,可通过测井数据获得,mpa;

[0171]

δt

g,i

为试气t时刻,第i段管柱单元在单位时间内的温度变化量,℃;

[0172]

α为管柱热膨胀系数,1/℃;

[0173]

μ为管柱泊松比,无量纲;

[0174]

e为弹性模量,mpa。

[0175]

根据材料力学理论,按照第四强度理论对管柱强度进行校核,需满足

[0176][0177]

式中:σi(t)为试气t时刻,第i段管柱单元的三轴强度,mpa。

[0178]

(5)根据步骤(4)计算得到的各处管柱的剩余强度进行强度校核,若式(36)和式(40)中有一个不成立,则可通过优选组合方式或者调换新管柱的方式对强度不满足要求的管柱适当增加壁厚,然后进行步骤(2)重新模拟试气过程;若式(36)和式(40)均成立,则说明此时管柱强度符合安全施工要求,重复步骤(2)进行下一时间步的计算;

[0179]

以此类推,当试气完成时(即t=t

end

),可得到管柱各处的内壁半径ri(t

end

)、剩余抗压强度p

bi

(t

end

)、剩余抗拉强度t

ci

(t

end

)、剩余抗压强度p

ci

(t

end

)和三轴强度σi(t

end

);

[0180]

(6)在试气结束后,先利用这些参数计算出各管柱的壁厚,并通过多臂井径仪对计算结果进行校核;接着将这些参数和校准后的壁厚标注在每根管柱上;然后按照目标区块现场施工数据中最小的负载强度,对曾被更换的管柱最薄处再次进行安全校核,若仍无法满足式(36)和式(40),作废弃处理;后续试气施工时,先按照腐蚀程度对同一规格的管柱进行排序,优先放入腐蚀程度低的管柱,然后通过管柱腐蚀模型对试气管柱组合进行安全检验后,开始现场施工。

[0181]

实施例

[0182]

目标区块气藏埋深4670~4930m,温度高160~176℃,地层压力系数1.21~1.29,储层含水率极低。a井是一口直井,长度为4780m,酸化施工中盐酸质量浓度为20%(摩尔浓度为7.8307mol/l),施工完成后,计划采用尺寸代号为31/2,重量代号为12.95的油管进行试井作业,长度为10m,钢级为p-110,气嘴工作制度为8.73mm,试气时间为19.6h。先根据酸化施工数据,利用酸化模型模拟计算施工结束时刻,近井地带基质中的酸液浓度分布、各相饱和度分布、各相压力分布、孔隙度分布和渗透率分布,并将其作为试井模拟的初始条件。接着利用气水两相渗流方程得到不同试井时刻下各基质网格的含水饱和度s

mw

(i,j,t),进而计算对应时刻下的井底酸液浓度c

i=1

(t),如图1所示。

[0183]

然后利用旋转岩盘仪进行管材动态腐蚀实验,测试不同流速下,腐蚀速率vf随温度和酸液浓度的变化情况。最后,使用插值法对测试结果进行处理,为后续井筒腐蚀模型提供参数数据,计算不同时间下各管柱单元的腐蚀速率ei(t1)和腐蚀量gi(t),并同步对管柱强度进行校核。每10m划分一个管柱单元长度,共计478个管柱单元,若有任一管柱段不满足安全施工要求,停止模拟,在更换相应管柱后重新计算与校核,直至试气全过程满足安全施工要求。试井模拟至t=7200s(即模拟2小时)各管柱单元的腐蚀速度v

fi

(t)和模拟完成时各管柱单元的腐蚀量与标记如表2所示。

[0184]

表2各管柱单元的腐蚀情况

[0185][0186]

a井后续进行的试井作业,均按照上一次试井的模拟结果,优先放入腐蚀程度低的管柱,然后通过管柱腐蚀模型对试气管柱组合进行安全检验后,开始现场施工。

[0187]

本发明依据管柱的腐蚀程度对其进行管理与使用,可有效减少管柱的更换率和废弃率,降低试井成本。此外,将管柱安全校核与试井过程相结合,能够在一定程度上避免管柱变形和破裂所引发的井下事故,保障了气井的预期经济效益,对现场施工具有一定的参考意义。

[0188]

以上所述,并非对本发明作任何形式上的限制,虽然本发明已通过上述实施例揭示,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,可利用上述揭示的技术内容作出些变动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1