一种基于多信号融合的机械设备故障诊断方法

1.本发明涉及设备故障诊断技术领域,具体涉及一种基于多信号融合的机械设备故障诊断方法。

背景技术:

2.故障诊断技术指根据机械设备运行状态,判断其是否正常运行并及时发现故障的技术,是机械设备安全生产和高效运行的有力保障。在自动化生产中,对机械设备进行更准确、更智能的故障诊断对于提高工业生产效率和经济效益具有非常重要的意义。随着工业的快速发展,各种生产设备的结构越来越复杂,功能也日趋多样化,设备的故障率也不可避免地随之增加。由于这些复杂设备的故障通常具有多源性、复杂性以及隐蔽性的特点,因此,通过传统的故障诊断方法寻找故障原因变得越来越困难。机械设备发生故障时,会反应出各种征兆,诸如振动、温度、噪声等信号的变化,现有的故障诊断方法多是基于单一的振动信号做出评判,没有考虑设备其他信号对于诊断结果的影响,诊断结果缺乏准确性。

3.专利文献cn109506921b中公开了一种旋转机械在线诊断及故障预警方法,其针对被监测的旋转机械,在采集振动数据之后,即刻对其进行分析处理,得到旋转机械运行过程中各部件的特征参数,其仅仅使用机械的振动数据进行机械设备的故障诊断,没有利用多方面的诊断信号集,其诊断结果仍然不够精准。

技术实现要素:

4.本发明的目的在于提供一种基于多信号融合的机械设备故障诊断方法,使诊断结果更为科学、合理,以解决现有技术中基于单一的振动信号做出评判的准确性不高的缺陷。

5.为达到上述目的,本发明是采用下述技术方案实现的:一种基于多信号融合的机械设备故障诊断方法,包括以下步骤:

6.s1:建立运行信号集u和运行状态集v;

7.s2:根据运行信号的自身特点,确定采样频率,对时间变化敏感的运行信号采用较大的采样频率,对时间变化不敏感的运行信号采用较小的采样频率;

8.s3:对经过s2处理后的运行信号进行降噪处理;

9.s4:对经过s3处理后的运行信号进行归一化处理,将运行信号进行归一化,使其值变为0~1之间的小数;

10.s5:对经过s4处理后的运行信号处理,构造样本集;

11.s6:构建故障诊断模型,设置故障诊断模型参数;

12.s7:训练故障诊断模型;

13.s8:故障诊断,输出故障诊断的结果。

14.所述s1中的运行信号集u和运行状态集v根据被诊断的机械设备的结构特点建立;

15.运行信号集u={u1,u2,

…

,um},其中u1,u2,...,um表示设备不同的运行信号,m是运行信号个数;建立运行状态集v={v1,v2,

…

,vn},v1,v2,...,vn表示运行状态,n是运行状态

个数。

16.所述s3中的降噪处理具体为:

17.s3-1:运用完全自适应噪声完备集合经验模态分解(complete ensemble empirical mode decomposition with adaptive noise,ceemdan)对采集的运行信号进行分解,得到n个本征模态函数和一个残余信号,n个本征模态函数分别表示为imf1,imf2,...,imfn,残余信号表示为r;

18.s3-2:采用皮尔逊相关系数分别计算n个本征模态函数与原始信号的相关系数。皮尔逊相关系数计算方法如公式(1)所示

[0019][0020]

式中:x表示原信号,imfi表示第i级的imf分量。根据公式(1)可知,在原信号和imf分量呈现负相关时,相关系数的值为负,当线性相关性越高时,相关系数的值越大;

[0021]

s3-3:信号重构,得到去噪后的信号;

[0022]

当本征模态函数与原信号之间的相关系数小于设定阈值时,该本征模态函数被认定为噪声所产生,将其去除;

[0023]

当本征模态函数与原信号之间的相关系数大于或等于设定阈值时,该本征模态函数被认定为信号所产生,将其保留,将保留下来的本征模态函数与残余信号进行重构,形成去噪后的信号。

[0024]

所述s5中样本集的具体构造方式为:

[0025]

s5-1:对时间变化敏感的运行信号,采样频率较大,采样的数据较多,从采集起始点开始,连续若干个数据作为一个样本,对时间变化不敏感的运行信号采样频率较小,采样的数据较少,每个数据作为一个样本;

[0026]

s5-2:对时间变化敏感的运行信号样本进行处理得到二维时频图,采用ceemdan对时间变化敏感的运行信号进行分解,再利用希尔伯特变换(ht)对ceemdan分解后的每个imf分量进行hilbert变换,生成二维时频图。

[0027]

所述s6中故障诊断模型包括:2d-cnn通道、1d-cnn通道和融合通道;

[0028]

所述2d-cnn通道包括输入层input2d、二维卷积层conv2d、二维最大池化层max_pooling2d、二维卷积层conv2d_1、二维最大池化层max_pooling2d_1、注意力机制模块层se_attention_layer、二维卷积层conv2d_2、二维最大池化层max_pooling2d_2、平铺层flatten;

[0029]

1d-cnn包括输入层input1d、一维卷积层conv1d、一维最大池化层max_pooling1d、一维卷积层conv1d_1、一维最大池化层max_pooling1d_1、注意力机制模块层attention_layer、一维卷积层conv1d_2、一维最大池化层max_pooling1d_2、平铺层flatten_1;

[0030]

所述融合通道包括拼接层concatenate、丢弃层dropout、稠密层feature和输出层output;

[0031]

对时间变化敏感的运行信号进行处理得到二维时频图,拼接后作为2d-cnn通道输入层input2d的输入;运行信号拼接后作为1d-cnn通道输入层input1d的输入;2d-cnn通道平铺层flatten和1d-cnn通道平铺层flatten_1作为拼接层concatenate的输入。

[0032]

所述s7的诊断模型建立包括以下步骤:

[0033]

s7-1:按照一定比例将样本集划分成训练集与测试集,训练集样本数与测试集样本数比例为7∶3;

[0034]

s7-2:设置训练参数,采用了adam优化器来更新网络参数,模型训练时的epoch、批次大小以及adam算法的学习率分别为60、64、0.001。

[0035]

s7-3:模型训练,采用随机方式,对故障诊断模型参数进行初始化,将训练集样本按批次输入故障诊断模型中进行模型训练,将测试样本输入训练好的故障诊断模型中进行测试,输出故障诊断准确率,以此来判断所提模型可行性。训练结束后保存训练好的故障诊断模型。

[0036]

所述s8中故障诊断具体将需要诊断的运行信号集u输入训练好的故障诊断模型,进行诊断,输出诊断结果。

[0037]

根据上述技术方案,本发明至少具有以下有益效果:

[0038]

1.本发明在对机械设备故障诊断过程中,考虑了温度、振动、噪声三种信号对于故障诊断准确率的影响,避免了目前机械设备故障诊断基于单一振动信号导致故障诊断准确率不高的缺陷。

[0039]

2.本发明在采集振动、温度、噪声三种信号,考虑了三种变量对时间变化的敏感性,采用不同的采样频率,既保证了采集数据的完整性,又减少了计算量。

[0040]

3.本发明公开的双通道卷积神经网络故障诊断模型,既学习相邻区间的相关性,又学习非相邻区间的相关性,从而提高了故障诊断的准确率,避免了目前机械设备故障诊断模型采用单一通道导致故障诊断准确率不高的缺陷。

[0041]

4.本发明在进行故障诊断时,考虑历史数据,又考虑当前状况,相对于传统的基于当前状况的故障诊断方法,结果更准确。

[0042]

5.本发明公开的双通道卷积神经网络故障诊断模型,其二维卷积通道的时频变换模块采用了ceemdan分解与ht相结合方法,避免了传统hht变换采用emi)分解原始信号导致模态混叠现象,或小波变换难以确定合适的小波基等问题。

附图说明

[0043]

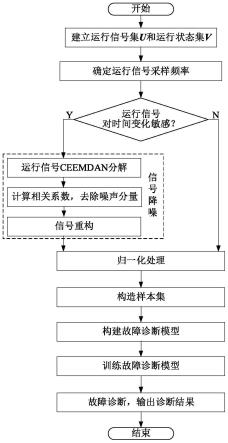

图1是本实例的故障诊断步骤流程图;

[0044]

图2是本实例的双通道故障诊断模型图;

[0045]

图3是正常状态运行下的一个振动信号样本二维时频图;

[0046]

图4是端面磨损状态运行下的一个振动信号样本二维时频图;

[0047]

图5是滑靴磨损状态运行下的一个振动信号样本二维时频图;

[0048]

图6是斜盘磨损状态运行下的一个振动信号样本二维时频图;

[0049]

图7是配流盘磨损状态运行下的一个振动信号样本二维时频图;

[0050]

图8是中心弹簧失效状态运行下的一个振动信号样本二维时频图;

[0051]

图9是本发明训练集样本损失函数值与准确率变化图;

[0052]

图10是不同故障诊断方法的诊断结果准确率对比图。

具体实施方式

[0053]

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合

具体实施方式,进一步阐述本发明。

[0054]

本发明提出的基于多信号融合的机械设备故障诊断方法,其流程图如图1所示,下面以某液压泵故障诊断为例,说明具体实施步骤:

[0055]

s1、建立运行信号集u和运行状态集v。

[0056]

根据被诊断的机械设备的结构特点,建立运行信号集,u={u1,u2,...,um},其中u1,u2,...,um表示设备不同的运行信号,m是运行信号个数;运行状态集v={v1,v2,...,vn},v1,v2,...,vn表示运行状态,n是运行状态个数。

[0057]

对于该液压泵,运行信号包括温度信号、振动信号、噪声信号。即运行信号集u={u1,u2,...,um}={温度信号,振动信号,噪声信号}。

[0058]

该液压泵运行过程中,可能出现的异常状态包括端面磨损、滑靴磨损、斜盘磨损、配流盘磨损、中心弹簧失效,还包含正常状态。所以运行状态集v={v1,v2,...,vn}={正常状态,端面磨损,滑靴磨损,斜盘磨损,配流盘磨损,中心弹簧失效}。

[0059]

s2、根据运行信号的自身特点,确定采样频率,对时间变化敏感的运行信号采用较大的采样频率,对时间变化不敏感的运行信号采用较小的采样频率。

[0060]

对于本实施例液压泵的故障诊断,振动信号、噪声信号对时间变化敏感,其采样频率均为0.1k hz,温度信号对时间变化不敏感,其采样频率为0.1hz。

[0061]

s3、运行信号的降噪处理

[0062]

s3-1运用完全自适应噪声完备集合经验模态分解(complete ensemble empirical mode decomposition with adaptive noise,ceemdan)对采集的运行信号进行分解,得到n个本征模态函数(intrinsic mode function,imf)和一个残余信号,n个本征模态函数分别表示为imf1,imf2,...,imfn,残余信号表示为r;

[0063]

s3-2采用皮尔逊相关系数分别计算n个本征模态函数(intrinsic mode function,imf)与原始信号的相关系数。皮尔逊相关系数计算方法如公式(1)所示;

[0064][0065]

式中:x表示原信号,imfi表示第i级的imf分量。根据公式(1)可知,在原信号和imf分量呈现负相关时,相关系数的值为负,当线性相关性越高时,相关系数的值越大;

[0066]

s3-3信号重构,得到去噪后的信号。当本征模态函数与原信号之间的相关系数小于设定阈值时,该本征模态函数被认定为噪声所产生,将其去除;当本征模态函数与原信号之间的相关系数大于或等于设定阈值时,该本征模态函数被认定为信号所产生,将其保留,将保留下来的本征模态函数与残余信号进行重构,形成去噪后的信号。

[0067]

对于本实施例液压泵的故障诊断,振动信号、噪声信号经过ceemdan分解后,得到其各自的本征模态函数,分别计算其相关系数,将相关系数序列中最大相关系数的十分之一作为阈值,去除由噪声产生的本征模态函数,经重构后得到去噪后的振动信号、噪声信号。

[0068]

s4、对运行信号进行归一化处理,将运行信号进行归一化,使其值变为(0,1)之间的小数;

[0069]

s5、对运行信号处理,构造样本集;

[0070]

s5-1对时间变化敏感的运行信号,采样频率较大,采样的数据较多,从采集起始点

开始,连续若干个数据作为一个样本;对时间变化不敏感的运行信号采样频率较小,采样的数据较少,每个数据作为一个样本;

[0071]

对于本实施例液压泵的故障诊断,针对每种状态,振动信号、噪声信号分别从起始点开始取1024个数据作为一个样本,再取下1024个数据作为下一个样本,以此类推,每种状态下分别取600个样本,液压泵有6种状态,振动信号共取3600个样本,噪声信号共取3600个样本。针对每种状态,温度信号从起始点开始,每取1个数据作为一个样本,每种状态下取600个样本,液压泵有6种状态,温度信号共取3600个样本;

[0072]

s5-2对时间变化敏感的运行信号样本进行处理得到二维时频图。采用ceemdan对时间变化敏感的运行信号进行分解,再利用希尔伯特变换(ht)对ceemdan分解后的每个imf分量进行hilbert变换,生成二维时频图;

[0073]

本实例中,对振动信号样本、噪声信号样本先进行ceemdan分解,再利用希尔伯特变换(ht)对ceemdan分解后的每个imf分量进行hilbert变换,生成二维时频图。

[0074]

s6、构建故障诊断模型,设置故障诊断模型参数;

[0075]

如图2所示,故障诊断模型包括2d-cnn通道、1d-cnn通道和融合通道。

[0076]

2d-cnn通道包括输入层input2d、二维卷积层conv2d、二维最大池化层max_pooling2d、二维卷积层conv2d_1、二维最大池化层max_pooling2d_1、注意力机制模块层se_attention_layer、二维卷积层conv2d_2、二维最大池化层max_pooling2d_2、平铺层flatten。

[0077]

1d-cnn包括输入层input1d、一维卷积层convld、一维最大池化层max_pooling1d、一维卷积层conv1d_1、一维最大池化层max_poolingld_1、注意力机制模块层attention_layer、一维卷积层conv1d_2、一维最大池化层max_pooling1d_2、平铺层flatten_1。

[0078]

融合通道包括拼接层concatenate、丢弃层dropout、稠密层feature和输出层output。

[0079]

对时间变化敏感的运行信号进行处理得到二维时频图,拼接后作为2d-cnn通道输入层input2d的输入;运行信号拼接后作为1d-cnn通道输入层input1d的输入;2d-cnn通道平铺层flatten和1d-cnn通道平铺层flatten_1作为拼接层concatenate的输入。

[0080]

本实施例中,输入层input2d的尺寸为32

×

32

×

6;二维卷积层conv2d的卷积核大小为3

×

3,卷积核数量为4,激活函数为relu,步长为1,填充方式为same;二维最大池化层max_pooling2d池化核大小为2

×

2,步长为2;二维卷积层conv2d_1的卷积核大小为5

×

5,卷积核数量为8,激活函数为relu,步长为1,填充方式为same;二维最大池化层max_pooling2d_1池化核大小为2

×

2,步长为2;注意力机制模块层se_attention_layer采用senet;二维卷积层conv2d_2的卷积核大小为3

×

3,卷积核数量为16,激活函数为relu,步长为1,填充方式为same;二维最大池化层max_pooling2d_2池化核大小为2

×

2,步长为2。

[0081]

本实施例中,输入层input1d尺寸大小为2049

×

1;一维卷积层conv1d的卷积核大小为7

×

1,卷积核数量为2,激活函数为relu,步长为1,填充方式为same;一维最大池化层max_pooling1d池化核大小为3

×

1,步长为3;一维卷积层conv1d_1的卷积核大小为5

×

1,卷积核数量为4,激活函数为relu,步长为1,填充方式为same;一维最大池化层max_pooling1d_1池化核大小为2

×

1,步长为2;注意力机制模块层attention_layer采用bahdanauattention,一维卷积层conv1d_2的卷积核大小为3

×

1,卷积核数量为8,激活函数

为relu,步长为1,填充方式为same;一维最大池化层max_pooling1d_2池化核大小为4

×

1,步长为4。

[0082]

本实施例中,拼接层神经元数目为936,丢弃层dropout的丢弃率为0.5,稠密层dense神经元数目为128,激化函数为relu,输出层output神经元数目为6,激活函数为softmax。

[0083]

本实例中,对振动信号、噪声信号的二维时频图,拼接后形成的特征图作为2d-cnn通道输入层input2d的输入,温度信号、振动信号样本、噪声信号拼接后的数据向量,作为1d-cnn通道输入层input1d的输入。

[0084]

s7、训练故障诊断模型;

[0085]

s7-1按照一定比例将数据样本划分成训练集与测试集;

[0086]

在本实例中,每种状态有600个样本,共有6种状态,对振动信号、噪声信号的二维时频图,拼接后形成的3600个特征图,温度信号、振动信号样本、噪声信号拼接后的3600个数据向量以7:3比例划分,训练集样本数为2520,测试集样本数为180。

[0087]

s7-2设置训练参数;

[0088]

本实例中采用了adam优化器来更新网络参数,模型训练时的epoch、批次大小以及adam算法的学习率分别为60、64、0.001。

[0089]

s7-3模型训练;

[0090]

采用随机方式,对故障诊断模型参数进行初始化,将训练集样本按批次输入故障诊断模型中进行模型训练,将测试样本输入训练好的故障诊断模型中进行测试,输出故障诊断准确率,以此来判断所提模型可行性。训练结束后保存训练好的故障诊断模型。

[0091]

s8、故障诊断,输出故障诊断的结果;

[0092]

将需要诊断的温度信号、振动信号、噪声信号输入训练好的故障诊断模型,进行诊断,输出诊断结果。

[0093]

本发明的效果可以通过以下对比实验进一步说明:

[0094]

1)液压泵在正常状态、端面磨损、滑靴磨损、斜盘磨损、配流盘磨损、中心弹簧失效状态下,分别运行一段时间,通过温度传感器按0.1hz采样频率采样其温度信号,通过加速度传感器按0.1khz采样频率采样其振动信号,通过噪声传感器按0.1khz采样频率采样其噪声信号。

[0095]

2)对采集的振动信号、噪声信号进行降噪处理,对采集的振动信号、噪声信号首先通过ceeemdan分解,再利用公式(1)计算分解后的每个imf分量与各自对应的原始信号的皮尔逊相关系数,以相关系数序列中最大相关系数的十分之一作为阈值,去除皮尔逊相关系数小于阈值的imf分量,将保留的分量进行重构。

[0096]

3)对重构后分解进行归一化处理,形成归一化后的温度信号、振动信号、和噪声信号。

[0097]

4)采集的3600个温度信号样本、3600个振动信号样本、3600个噪声信号样本。

[0098]

对液压泵在正常状态运行下连续采集的归一化后的温度信号,从起始点开始,每取1个数据作为一个样本,共取600个正常状态运行下的温度信号样本。对液压泵在端面磨损状态运行下连续采集的归一化后的温度信号,从起始点开始,每取1个数据作为一个样本,共取600个端面磨损状态运行下的温度信号样本。对液压泵在滑靴磨损状态运行下连续

采集的归一化后的温度信号,从起始点开始,每取1个数据作为一个样本,共取600个滑靴磨损状态运行下的温度信号样本。对液压泵在斜盘磨损状态运行下连续采集的归一化后的温度信号,从起始点开始,每取1个数据作为一个样本,共取600个斜盘磨损状态运行下的温度信号样本。对液压泵在配流盘磨损状态运行下连续采集的归一化后的温度信号,从起始点开始,每取1个数据作为一个样本,共取600个中心弹簧失效状态运行下的温度信号样本。对液压泵在配流盘磨损状态运行下连续采集的归一化后的温度信号,从起始点开始,每取1个数据作为一个样本,共取600个中心弹簧失效状态运行下的温度信号样本。

[0099]

对液压泵在正常状态运行下连续采集的归一化后的振动信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个正常状态运行下的振动信号样本。对液压泵在端面磨损状态运行下连续采集的归一化后的振动信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个端面磨损状态运行下的振动信号样本。对液压泵在滑靴磨损状态运行下连续采集的归一化后的振动信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个滑靴磨损状态运行下的振动信号样本。对液压泵在斜盘磨损状态运行下连续采集的归一化后的振动信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个斜盘磨损状态运行下的振动信号样本。对液压泵在配流盘磨损状态运行下连续采集的归一化后的振动信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个中心弹簧失效状态运行下的振动信号样本。对液压泵在配流盘磨损状态运行下连续采集的归一化后的振动信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个中心弹簧失效状态运行下的振动信号样本。

[0100]

对液压泵在正常状态运行下连续采集的归一化后的噪声信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个正常状态运行下的噪声信号样本。对液压泵在端面磨损状态运行下连续采集的归一化后的噪声信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个端面磨损状态运行下的噪声信号样本。对液压泵在滑靴磨损状态运行下连续采集的归一化后的噪声信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个滑靴磨损状态运行下的噪声信号样本。对液压泵在斜盘磨损状态运行下连续采集的归一化后的噪声信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个斜盘磨损状态运行下的噪声信号样本。对液压泵在配流盘磨损状态运行下连续采集的归一化后的噪声信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个中心弹簧失效状态运行下的噪声信号样本。对液压泵在配流盘磨损状态运行下连续采集的归一化后的噪声信号,从起始点开始取1024个数据作为一个样本,再取下1024个数据作下一个样本,以此类推,共取600个中心弹簧失效状态运行下的噪声信号样本。

[0101]

5)将采集的3600个温度信号样本、3600个振动信号样本分别先进行ceemdan分解,再利用希尔伯特变换(ht)对ceemdan分解后的每个imf分量进行hilbert变换,生成二维时频图。部分振动信号样本的二维时频图如3至图8所示。

[0102]

6)3600个温度信号样本二维时频图分别与对应的3600个振动信号样本二维时频

图拼接,采用双三次插值算法将图像压缩后,形成3600个32

×

32

×

6输入特征图,将相对应的3600个温度信号样本、3600个振动信号样本、3600个噪声信号样本拼接,形成3600个2049

×

1数据向量。

[0103]

7)3600个32

×

32

×

6输入特征图和3600个2049

×

1数据向量,以7∶3比例随机划分为训练集和测试集。

[0104]

8)将训练集样本输入故障诊断模型,如图9所示,对模型进行训练,训练结束后,用测试集测试模型训练效果,训练效果如表1所示,其中状态1、状态2、状态3、状态4、状态5、状态6分别代表正常状态、端面磨损、滑靴磨损、斜盘磨损、配流盘磨损、中心弹簧失效状态,诊断结果的正确性为99.44%。

[0105]

表1测试集样本测试结果表

[0106][0107]

如图10所示,其中m1、m2、m3、m4、m5、m6、m7、m8和m9分别表示本发明公开的故障诊断方法、多信息融合2d-cnn单通道故障诊断方法、多信息融合1d-cnn单通道故障诊断方法、振动信号双通道故障诊断方法、噪声信号双通道故障诊断方法、振动信号2d-cnn单通道故障诊断方法、振动信号1d-cnn单通道故障诊断方法、噪声信号2d-cnn单通道故障诊断方法、噪声信号1d-cnn单通道故障诊断方法。为体现本发明公开的故障诊断方法双通道相对于单通道故障诊断模型的先进性,同样的数据集分别对2d-cnn通道模型、1d-cnn通道模型进行实验测试,其诊断准确率分别为94.44%和95.56%。为体现本发明公开的故障诊断方法多信息融合相对于基于单一的振动信号或单一噪声信号故障诊断模型的先进性,分别以单一振动信号和单一噪声信号为样本集,对本发明公开的故障诊断模型进行实验测试,其诊断准确率分别为93.33%和92.22%。为体现本发明公开的故障诊断模型的总体先进性,本发明的单一振动信号和单一噪声信号分别对2d-cnn通道模型、1d-cnn通道模型进行实验测试,其诊断准确率分别为88.33%、87.22%、84.44%和83.89%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1