一种折叠柔性抗金属电子标签制作方法与流程

1.本发明涉及电子标签技术领域,特别涉及一种折叠柔性抗金属电子标签制作方法。

背景技术:

2.在无线射频技术中,射频识别使用越来越多,电子标签被应用在各种复杂环境,很多情况下,电子标签都需要在金属上使用,基于市场需求,目前使用最多的抗金属电子标签需具备超薄、柔性的特质,其中,绝大部分柔性抗金属电子标签采用为折叠工艺技术,这类折叠工艺对设备要求非常高,主流设备对柔性金属层天线折叠位置公差为1~4mm,另一种人工折叠柔性金属层天线,则公差范围更大。从天线设计以及射频原理来分析,折叠位置对电子标签性能有着非常大的影响。

3.为保障电子标签性能,生产人员在检测电子标签折叠一致性时,会设置位置识别点。常规的位置识别点会设置在柔性金属层天线外部,随着生产过程中位置识别点全部被切割去除。成品检测人员无法快速识别电子标签的折叠位置精度是否满足要求,需要将电子标签放入专业检测设备进行一致性检测,用户更是无法确定对电子标签性能的一致性快速识别,无法判断电子标签折叠位置的精准度,也就无法判断电子标签是否合格,容易出现不良品流出,造成隐患和损失。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种折叠柔性抗金属电子标签制作方法,能够方便检测人员及用户快速检测电子标签的折叠一致性,防止不良品流出造成隐患和损失。

5.根据本发明实施例的一种折叠柔性抗金属电子标签制作方法,包括以下步骤:步骤一、准备柔性金属层,对所述柔性金属层进行蚀刻,得到柔性金属层天线,所述柔性金属层天线具有依次连接且沿长度方向平铺排列的第一天线页、中间折叠区和第二天线页;步骤二、在所述第一天线页上封装射频标签芯片;步骤三、在所述第二天线页上采用蚀刻或者印刷的方式形成至少两组折叠位置识别点,所述第二天线页具有两条沿所述柔性金属层天线的长度方向延伸的长边沿和两条垂直于所述长边沿的宽边沿,所述折叠位置识别点靠近所述第二天线页上远离所述中间折叠区的所述宽边沿,相邻两组所述折叠位置识别点沿所述柔性金属层天线的长度方向间隔排列且间隔距离为所述柔性金属层天线的折叠位置公差;步骤四、在所述第一天线页的背面贴覆表面料层,在所述第二天线页的正面贴覆柔性介质层;步骤五、将所述第一天线页沿所述中间折叠区折叠到所述第二天线页的正面,将所述柔性金属层天线沿长度方向上远离所述折叠位置识别点的一端设定为定位基准面;步骤六、以所述定位基准面为参考对所述柔性金属层天线进行定位,对所述柔性金属层天线进行模切加工并得到预定尺寸,并使至少一组所述折叠位置识别点被模切去除且剩余的所述折叠位置识别点保留在所述第二天线页上;步骤七、检查所述第二天线页上剩余的所述折

叠位置识别点的数量是否合格,如果合格,得到成品。

6.至少具有如下有益效果:本制作方法在柔性金属层天线折叠前,先在第二天线页上设置至少两组折叠位置识别点,折叠位置识别点靠近第二天线页上远离中间折叠区的宽边沿,相邻两组折叠位置识别点沿柔性金属层天线的长度方向间隔排列且间隔距离为柔性金属层天线的折叠位置公差,使得柔性金属层天线在折叠及模切后,第二天线页的至少一组折叠位置识别点被模切去除且剩余的折叠位置识别点保留在第二天线页上,通过设置以定位基准面为参考的模切尺寸为定量,反向去推导折叠位置的精准度是否满足要求,如果折叠位置在公差范围内,那么保留在第二天线页上的折叠位置识别点数量为预定数量,如果折叠位置偏差过大并超出公差范围,那么保留在第二天线页上的折叠位置识别点数量超过或者少于预定数量,从而能够方便检测人员及用户快速检测电子标签的折叠一致性,甄别出成品是否合格,防止不良品流出造成隐患和损失。

7.根据本发明的一些实施例,每组所述折叠位置识别点沿所述柔性金属层天线的宽度方向排列有两个所述折叠位置识别点,两个所述折叠位置识别点分别靠近两条所述长边沿。

8.根据本发明的一些实施例,相邻两组所述折叠位置识别点的间隔距离为1~4mm。

9.根据本发明的一些实施例,所述折叠位置识别点为圆形、方形、星形或者图案。

10.根据本发明的一些实施例,在步骤二中,在所述第一天线页上采用蚀刻或者印刷的方式形成封装位置识别点,所述第一天线页上通过芯片封装设备封装射频标签芯片,所述封装位置识别点适于所述芯片封装设备识别定位。

11.根据本发明的一些实施例,所述封装位置识别点为圆形、方形、星形或者图案。

12.根据本发明的一些实施例,在步骤七中,如果所述第二天线页上剩余的所述折叠位置识别点的数量合格,在所述第二天线页的背面贴覆离型纸层。

13.根据本发明的一些实施例,所述柔性金属层为铝箔或铜箔。

14.根据本发明的一些实施例,所述表面料层为pet膜或铜版纸。

15.根据本发明的一些实施例,所述柔性介质层为泡棉。

16.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

17.下面结合附图和实施例对本发明做进一步的说明,其中:

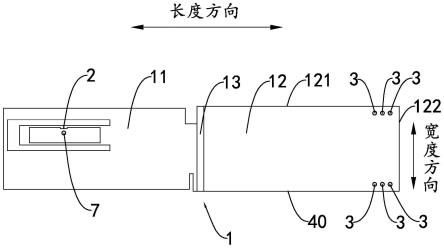

18.图1为本发明实施例中柔性金属层天线在折叠前的正面示意图;

19.图2为本发明实施例在折叠后的剖面示意图;

20.图3为本发明实施例中柔性金属层天线在折叠后的正面示意图;

21.图4为本发明实施例中柔性金属层天线在折叠后的背面示意图。

22.附图标号:柔性金属层天线1、第一天线页11、第二天线页12、长边沿121、宽边沿122、中间折叠区13、定位基准面14、射频标签芯片2、折叠位置识别点3、表面料层4、柔性介质层5、离型纸层6、封装位置识别点7。

具体实施方式

23.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

24.在本发明的描述中,需要理解的是,涉及到方位描述,例如正面、背面、长度、宽度、长边沿、宽边沿等指示的方位或位置关系为基于附图所示的尺寸、方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

25.在本发明的描述中,如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

26.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

27.参照图1至4,本发明公开一种折叠柔性抗金属电子标签制作方法,包括以下步骤:

28.步骤一、准备柔性金属层,对柔性金属层进行蚀刻,得到柔性金属层天线1,柔性金属层天线1具有依次连接且沿长度方向平铺排列的第一天线页11、中间折叠区13和第二天线页12;

29.步骤二、在第一天线页11上封装射频标签芯片2;

30.步骤三、在第二天线页12上采用蚀刻或者印刷的方式形成至少两组折叠位置识别点3,第二天线页12具有两条沿柔性金属层天线1的长度方向延伸的长边沿121和两条垂直于长边沿的宽边沿122,折叠位置识别点3靠近第二天线页12上远离中间折叠区13的宽边沿122,相邻两组折叠位置识别点3沿柔性金属层天线1的长度方向间隔排列且间隔距离为柔性金属层天线1的折叠位置公差;

31.步骤四、在第一天线页11的背面贴覆表面料层4,在第二天线页12的正面贴覆柔性介质层5;

32.步骤五、将第一天线页11沿中间折叠区13折叠到第二天线页12的正面,将柔性金属层天线1沿长度方向上远离折叠位置识别点3的一端设定为定位基准面14;

33.步骤六、以定位基准面14为参考对柔性金属层天线1进行定位,对柔性金属层天线1进行模切加工并得到预定尺寸,并使至少一组折叠位置识别点3被模切去除且剩余的折叠位置识别点3保留在第二天线页12上;

34.步骤七、检查第二天线页12上剩余的折叠位置识别点3的数量是否合格,如果合格,得到成品。

35.参照图1、图2和图4,可以理解的是,由于对柔性金属层天线1进行模切加工时是以定位基准面14为参考对柔性金属层天线1进行定位,因此可以设定柔性金属层天线1在折叠位置公差的两个极限位置处先后折叠,柔性金属层天线1折叠后就会导致第二天线页12相对定位基准面14先后偏移了折叠位置公差,就需要保证在这种极端情况下,模切后保留在第二天线页12上的折叠位置识别点3数量仍然且刚好为预定数量,因此设定相邻两组折叠位置识别点3的间隔距离为柔性金属层天线1的折叠位置公差。

36.本制作方法在柔性金属层天线1折叠前,先在第二天线页12上设置至少两组折叠位置识别点3,折叠位置识别点3靠近第二天线页12上远离中间折叠区13的宽边沿122,相邻两组折叠位置识别点3沿柔性金属层天线1的长度方向间隔排列且间隔距离为柔性金属层天线1的折叠位置公差,使得柔性金属层天线1在折叠及模切后,第二天线页12的至少一组折叠位置识别点3被模切去除且剩余的折叠位置识别点3保留在第二天线页12上,通过设置以定位基准面14为参考的模切尺寸为定量,反向去推导折叠位置的精准度是否满足要求:

37.如果折叠位置在公差范围内,那么保留在第二天线页12上的折叠位置识别点3数量为预定数量;

38.如果折叠位置偏差过大并超出公差范围,那么保留在第二天线页12上的折叠位置识别点3数量超过或者少于预定数量。

39.本制作方法能够方便检测人员及用户快速检测电子标签的折叠一致性,甄别出成品是否合格,防止不良品流出造成隐患和损失。

40.参照图2,在本发明的一些实施例中,根据需求,柔性金属层具体可以是铝箔,也可以是铜箔,表面料层4具体可以是pet膜,也可以是铜版纸,柔性介质层5具体可以是泡棉。

41.参照图1和图4,在本发明的一些实施例中,每组折叠位置识别点3沿柔性金属层天线1的宽度方向排列有两个折叠位置识别点3,两个折叠位置识别点3分别靠近两条长边沿121。

42.使得本制作方法除了能够检测电子标签的折叠一致性外,通过计算柔性金属层天线1需要在宽度方向上模切的位置,合理设定折叠位置识别点3与长边沿121的距离,还能够在模切加工柔性金属层天线1时,检测宽度方向上的模切位置偏差是否在公差范围内,如果超过公差范围内,每组保留在第二天线页12上的折叠位置识别点3就会有一个被切除去掉,这样得到的成品也是不合格的,能够通过判断保留在第二天线页12上的折叠位置识别点3的数量,有效地检测模切加工在宽度方向上的一致性,快速识别不良品。

43.在本发明的一些实施例中,相邻两组折叠位置识别点3的间隔距离为1~4mm,相当于设定了柔性金属层天线1的折叠位置公差也为1~4mm,满足对电子标签折叠位置的高精准度的要求。

44.参照图1和图4,其中,折叠位置识别点3为圆形、方形、星形或者图案,便于检测人员及用户快速识别,可以理解的是,封装位置识别点7本身的尺寸可以忽略不计,仅作识别用。

45.在一些实施例中,在步骤二中,在第一天线页11上采用蚀刻或者印刷的方式形成封装位置识别点7,第一天线页11上通过芯片封装设备封装射频标签芯片2,封装位置识别点7适于芯片封装设备识别定位,提高封装射频标签芯片2的位置准确性。

46.参照图1和图3,其中,封装位置识别点7为圆形、方形、星形或者图案,便于芯片封装设备识别定位。

47.在一些实施例中,在步骤七中,如果第二天线页12上剩余的折叠位置识别点3的数量合格,在第二天线页12的背面贴覆离型纸层6,离型纸层6也方便用户撕掉,以便快速识别保留在第二天线页12上的折叠位置识别点3的数量。

48.综上所述,在一些实施例中,本发明具体还公开一种折叠柔性抗金属电子标签制作方法,包括以下步骤:

49.步骤一、准备柔性金属层,对柔性金属层进行蚀刻,得到柔性金属层天线1,柔性金属层天线1具有依次连接且沿长度方向平铺排列的第一天线页11、中间折叠区13和第二天线页12;

50.步骤二、在第一天线页11上采用蚀刻或者印刷的方式形成封装位置识别点7,第一天线页11上通过芯片封装设备封装射频标签芯片2,封装位置识别点7适于芯片封装设备识别定位;

51.步骤三、在第二天线页12上采用蚀刻或者印刷的方式形成至少两组折叠位置识别点3,第二天线页12具有两条沿柔性金属层天线1的长度方向延伸的长边沿121和两条垂直于长边沿的宽边沿122,折叠位置识别点3靠近第二天线页12上远离中间折叠区13的宽边沿122,相邻两组折叠位置识别点3沿柔性金属层天线1的长度方向间隔排列且间隔距离为柔性金属层天线1的折叠位置公差;

52.步骤四、在第一天线页11的背面贴覆表面料层4,在第二天线页12的正面贴覆柔性介质层5;

53.步骤五、将第一天线页11沿中间折叠区13折叠到第二天线页12的正面,将柔性金属层天线1沿长度方向上远离折叠位置识别点3的一端设定为定位基准面14;

54.步骤六、以定位基准面14为参考对柔性金属层天线1进行定位,对柔性金属层天线1进行模切加工并得到预定尺寸,并使至少一组折叠位置识别点3被模切去除且剩余的折叠位置识别点3保留在第二天线页12上;

55.步骤七、检查第二天线页12上剩余的折叠位置识别点3的数量是否合格,如果合格,在第二天线页12的背面贴覆离型纸层6,得到成品。

56.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

57.当然,本发明并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出等同变形或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1