一种尺度空间自适应的螺母内螺纹检测方法与流程

1.本发明涉及数据处理技术领域,具体涉及一种尺度空间自适应的螺母内螺纹检测方法。

背景技术:

2.螺母是工业加工生产中较为常见的一类紧固产品,需求量大且对品质的要求极为严格。依靠人工进行螺母的螺纹检测,工作量大且作业条件和主观判断等因素会影响检测结果的准确性。随着计算机技术的发展,出现了基于机器视觉的螺纹检测技术,基于采集到的图像,经过预处理和轮廓匹配等操作得到螺丝的圈数,完成量化的螺母检测。但是这个技术是对螺母每圈螺纹的整体检测,局部的损坏特征无法检测到。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种尺度空间自适应的螺母内螺纹检测方法,所采用的技术方案具体如下:本发明一个实施例提供了一种尺度空间自适应的螺母内螺纹检测方法:获得设定角度下拍摄的只包含螺母的图像并灰度化得到灰度图;获得灰度图的灰度直方图,基于灰度直方图将灰度图划分为螺纹区域、非螺纹区域和背景区域;设定灰度阈值,将灰度图二值化得到二值图;对二值图进行腐蚀处理得到优化后的螺纹区域、非螺纹区域和背景区域;基于优化后的螺纹区域、非螺纹区域和背景区域中的每个像素点水平方向和竖直方向上的梯度分别得到优化后的螺纹区域、非螺纹区域和背景区域的重要程度;基于灰度图中优化后的螺纹区域、非螺纹区域和背景区域的重要程度、像素点灰度值方差,以及灰度图在金字塔中位置得到不同区域对应的模糊参数;所述不同区域对应的模糊参数组成自适应尺度空间;基于自适应尺度空间对灰度图进行下采样得到第一组图像;基于第一组图像中的第一层图像得到多组图像;利用多组图像中相邻图像进行相减得到高斯差分金字塔;基于高斯差分金字塔中进行极值检测,得到关键点;获得灰度图中每个关键点的特征向量;获得标准灰度图中每个关键点的特征向量;基于灰度图中和标准灰度图中每个关键点的特征向量之间的距离进行匹配获得关键点匹配对;基于关键点匹配对的数量与标准灰度图中关键点的数量的比值判断螺母是否合格。

4.优选地,获得灰度图的灰度直方图,基于灰度直方图将灰度图划分为螺纹区域、非螺纹区域和背景区域包括:根据灰度直方图将灰度图中像素点的灰度值划分为三个灰度级别,基于三个灰度级别对灰度图进行划分获得螺纹、非螺纹和背景三个区域。

5.优选地,对二值图进行腐蚀处理得到优化后的螺纹区域、非螺纹区域和背景区域包括:对二值图多次进行腐蚀处理,模板大小为k*k,由消失顺序倒推,对最后一个消失与倒数第二个消失,倒数第二个消失和倒数第三个消失,以此类推,计算相似性,当加入任意一个区域时,相似性突然减小,之前那些相似性大的区域就是周期部分;将得到的周期部分划

分到螺纹区域,剩下的离散部分划分到非螺纹区域;得到优化后的优化后的螺纹区域、非螺纹区域和背景区域。

6.优选地,重要程度为:其中,表示划分得到的第个区域的像素数目;表示第i个区域的第n个像素点水平方向的梯度,表示第i个区域的第n个像素点竖直方向的梯度。

7.优选地,模糊参数为:其中,表示高斯金字塔第组中第层图像的第个区域所对应的模糊参数;表示第i个区域的重要程度;代表灰度图在金字塔中的位置信息,表示灰度图在这一组中的层数;表示第i个区域中第n个像素点的灰度值;表示第i个区域像素点的数量。

8.优选地,获得灰度图中每个关键点的特征向量包括:以关键点为中心,获取主方向并将坐标轴做相应的旋转;取8*8的窗口,求得每个像素的梯度幅值和方向;利用高斯窗口进行加权运算,在每个4x4的小块上绘制8个方向的梯度直方图,计算每个梯度方向的累加值形成种子点;每个特征由16个种子点组成,一个关键点了产生128维的sift特征向量。

9.优选地,基于灰度图中和标准灰度图中每个关键点的特征向量之间的距离进行匹配获得关键点匹配对包括:对于标准灰度图的每一个关键点特征向量,用欧式距离寻找标准灰度图的每一个关键点特征向量在待检测螺母的灰度图的所有关键点特征向量的匹配关键点,可以得到多个关键点匹配对。

10.优选地,基于关键点匹配对的数量与标准灰度图中关键点的数量的比值判断螺母是否合格包括:所述关键点匹配对的数量与标准灰度图中关键点的数量的比值为匹配度,设定判断阈值;若匹配度大于判断阈值,则螺母合格。

11.本发明实施例至少具有如下有益效果:本发明基于sift算法,在六角螺母内螺纹检测场景下,匹配标准零件和生产零件的关键点,通过关键点的匹配程度得到合格率。如果内螺纹有局部的磨损、腐蚀或变形,标准零件中的部分关键点在生产零件中会因缺失和得不到匹配而被检测出。同时,考虑到螺母内螺纹图像的纹理分布不均,不合适的尺度会导致过多关键点丢失,本发明根据图像特征进行区域的划分,在不同区域匹配不同模糊参数得

到自适应的尺度空间,进一步由降采样得到高斯金字塔并进行关键点匹配,检测出螺母内螺纹的合格率。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案和优点,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

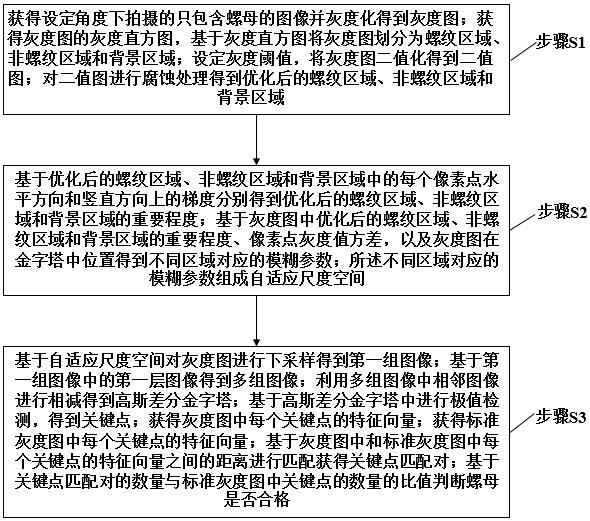

13.图1为本发明实施例提供的一种尺度空间自适应的螺母内螺纹检测方法的方法流程图。

具体实施方式

14.为了更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种尺度空间自适应的螺母内螺纹检测方法,其具体实施方式、结构、特征及其功效,详细说明如下。在下述说明中,不同的“一个实施例”或“另一个实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

15.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

16.下面结合附图具体的说明本发明所提供的一种尺度空间自适应的螺母内螺纹检测方法的具体方案。

17.实施例:本发明的主要应用场景为:对螺母的内螺纹进行检测,从而判断螺母的合格率。

18.本发明的主要目的是:根据纹理的特征分区域选择模糊参数构建自适应的尺度空间,通过匹配关键点得到内螺纹合格率。

19.请参阅图1,其示出了本发明实施例提供的一种尺度空间自适应的螺母内螺纹检测方法的方法流程图,该方法包括以下步骤:步骤s1,获得设定角度下拍摄的只包含螺母的图像并灰度化得到灰度图;获得灰度图的灰度直方图,基于灰度直方图将灰度图划分为螺纹区域、非螺纹区域和背景区域;设定灰度阈值,将灰度图二值化得到二值图;对二值图进行腐蚀处理得到优化后的螺纹区域、非螺纹区域和背景区域。

20.为了更直观地展现出螺母内螺纹的纹理信息,在设定角度小,也即是斜45度方向对单个螺母进行拍摄,对与零件无关的其他区域进行裁剪后灰度化,得到灰度图;至此,获取待研究型号螺母的标准零件和生产零件并进行预处理的过程完成,得到标准灰度图和灰度图。

21.常规的sift会对相同大小的图像整体使用不同参数做高斯模糊,使得金字塔的每组含有多张高斯模糊图像,得到尺度空间。这种对于图像整体的通用操作并未考虑到感兴趣目标在图像中的分布和尺度:没有区域针对性的模糊操作会造成冗余模糊,带来不必要的计算量;不合适的模糊参数选取会造成过度模糊,带来不必要的螺纹关键点的信息丧失。

在螺母内螺纹的检测场景下,纹理分布不均且图像信息的重要程度不同,所以需要由图像特点构建自适应的尺度空间,相同大小图像的不同区域也使用不同的模糊参数。

22.螺母的灰度图的灰度分布有一定的规律,其中螺纹区域的灰度值偏小,非螺纹区域的灰度值较大。通过绘制直方图,观察灰度的分布规律,可以实现对图像不同区域的初步划分。其中灰度较低的螺纹区域是本发明中更加关注的区域,是强不变性关键点更可能存在的区域。进一步,根据区域的特征匹配合适的模糊参数。

23.基于预处理得到的灰度图,绘制灰度直方图的拟合曲线。观察灰度直方图,可以发现螺母图像的灰度集中在60到255,展现出、类双峰的特征:其中,出现频率最高的高亮像素点对应图像中的背景部分,是不感兴趣的区域;灰度值偏大的像素点对应图像中非螺纹的平滑部分,不是期待的关键点所在区域;灰度值较低的像素点对应图像中感兴趣的螺纹部分,是期待的关键点分布区域,此处的关键点匹配可以完成对内螺纹的检测。取、左侧最邻近的谷底、作为阈值,可以将灰度图的灰度分为[60,], [,]和[,255]三个灰度级别。由于该场景下,同一灰度级像素的空间位置有集中分布的特点,可以实现对中螺纹、非螺纹和背景三个区域的初步划分。

[0024]

因为由灰度特点对螺纹、非螺纹和背景三个区域的初步划分是大致且不准确的,螺纹区域会有与背景区域一般亮的像素,也会有与非螺纹区域上裂纹灰度一般小的像素,所以需要进一步对区域进行准确的划分。考虑到螺纹区域图像的像素分布有周期性,无论是亮色区域还是深色区域,它们的周期性都较强,通过该特征区分。

[0025]

设置灰度阈值为127,超过阈值的像素灰度值取0,否则取255,完成对灰度图的二值化得到二值图。原图螺纹区域和非螺纹区域暗中较暗的像素点都表现为高亮,但前者集中、有周期性,后者离散、没有规律。

[0026]

对二值图多次进行腐蚀处理,模板大小为k*k,目的是根据集中区域和离散区域在腐蚀操作下的不同消失顺序完成对二者的区分。螺纹的高亮区域面积大且有周期性,消失速度慢。由消失顺序倒推,对最后一个消失与倒数第二个消失,倒数第二个消失和倒数第三个消失,以此类推,计算相似性,当加入某个区域时,相似性突然减小,则此时停止,之前那些相似性大的区域就是周期部分。

[0027]

将得到的周期部分划分到螺纹区域,剩下的离散部分划分到非螺纹区域,对初步划分的区域优化,得到更加准确的区域划分。

[0028]

步骤s2,基于优化后的螺纹区域、非螺纹区域和背景区域中的每个像素点水平方向和竖直方向上的梯度分别得到优化后的螺纹区域、非螺纹区域和背景区域的重要程度;基于灰度图中优化后的螺纹区域、非螺纹区域和背景区域的重要程度、像素点灰度值方差,以及灰度图在金字塔中位置得到不同区域对应的模糊参数;所述不同区域对应的模糊参数组成自适应尺度空间。

[0029]

在结合场景和灰度分布特点将螺母图像划分为三个区域以后,因为不同区域对于强不变性关键点定位的重要程度不同,所以需要进行高斯模糊的程度也不同。其中,非螺纹和背景区域较为平滑,存在强不变性关键点的概率低,可以进行大程度的高斯模糊;螺纹区域存在强不变性关键点的概率高,较大的模糊参数会造成关键点的丢失。通用的高斯金字

塔只包括组数和层数两个参数,不同组的图像大小不同,不同层图像的模糊参数不同。本发明为了避免不合适的尺度造成纹理关键点的丢失,对一张图片的不同区域有针对性地模糊,得到自适应的尺度空间。

[0030]

构建自适应尺度空间的具体过程如下所示:上述对区域的划分只考虑到灰度图的灰度信息,但不同区域的梯度信息也有较大的差异。螺纹区域的梯度大,需要得到更多的关键点,只要程度大;背景和非螺纹区域的梯度较小,需要的关键点小,重要程度小。因此,由三个区域的平均梯度计算得到同一张灰度图中不同区域的重要程度(i=1,2,3),计算公式如下:其中,表示划分得到的第个区域的像素数目;表示第i个区域的第n个像素点水平方向的梯度,表示第i个区域的第n个像素点竖直方向的梯度;区域的平均梯度越大,意味着该区域含有更多螺纹的信息,在螺母内螺纹检测的场景下是更加重要的区域,需要得到更多强不变性关键点。

[0031]

进一步的,在得到三个不同区域的重要程度后,根据该指标给一张灰度中的不同区域匹配模糊参数。在高斯金字塔的同一组中,随着层数的增加,模糊程度要增大:由于螺纹区域的重要程度大,为了避免信息的丢失,模糊参数增加的加速度要小;背景和非螺纹区域的重要程度小,模糊参数增加的加速度要大。对高斯金字塔从下往上计算组数和层数,表示高斯金字塔第组中第层图像的第个区域所对应的模糊参数。为了在螺纹区域获得更多关键点进行后续的匹配和检测,避免过度模糊对信息的损失,对不同区域有针对性地选择模糊参数,模糊参数的计算公式如下所示:其中,表示第i个区域的重要程度,越大代表该区域越重要,为了避免信息损失,高斯模糊系数随层数增加的加速度要小;代表灰度图在金字塔中的位置信息,表示灰度图在这一组中的层数,层数越大,需要进行的模糊程度越大;第三个因式是第i个区域的灰度方差,值越大代表该区域的初始模糊程度越低,可以承受更大程度的高斯模糊,不会因模糊丧失大部分的信息,其中是第i个区域中第n个像素点的灰度值。

[0032]

至此,根据重要程度对灰度图的不同区域选择模糊参数,得到自适应尺度空间的过程完成。

[0033]

步骤s3,基于自适应尺度空间对灰度图进行下采样得到第一组图像;基于第一组图像中的第一层图像得到多组图像;利用多组图像中相邻图像进行相减得到高斯差分金字塔;基于高斯差分金字塔中进行极值检测,得到关键点;获得灰度图中每个关键点的特征向量;获得标准灰度图中每个关键点的特征向量;基于灰度图中和标准灰度图中每个关键点的特征向量之间的距离进行匹配获得关键点匹配对;基于关键点匹配对的数量与标准灰度图中关键点的数量的比值判断螺母是否合格。

[0034]

基于自适应尺度空间,得到了大小相同、模糊程度不同的一组多层图像,每一层图像中不同区域的模糊程度也不同。为了构建高斯金字塔,下采样形成多组,每组第一幅图像由前一组第一幅图像以比例因子为2的亚采样得到。进一步,对每一层中大小相同但高斯模糊程度不同的上下相邻图像相减,得到高斯差分金字塔。

[0035]

在高斯差分金字塔中进行极值检测,得到关键点。每个像素点与同层和上下两层的所有相邻点进行比较得到候选极值点,再由曲线拟合得到真正的极值点,实现关键点的精准定位。

[0036]

以关键点为中心,统计邻域梯度信息,获取主方向并将坐标轴做相应的旋转。取8x8的窗口,求得每个像素的梯度幅值和方向。利用高斯窗口进行加权运算,在每个4x4的小块上绘制8个方向的梯度直方图,计算每个梯度方向的累加值形成种子点。每个特征由16个种子点组成,一个关键点了产生128维的sift特征向量。

[0037]

得到了螺母的标准零件的标准灰度图和待检测螺母的灰度图的每个关键点特征向量后,对于标准灰度图的每一个关键点特征向量,用欧式距离寻找标准灰度图的每一个关键点特征向量在待检测螺母的灰度图的所有关键点特征向量的匹配关键点,可以得到多个关键点匹配对,计算关键点匹配对占标准灰度图中关键点总数的比例,得到匹配度,设定判断阈值,取值为0.9,若匹配度大于0.9,则螺母合格。生产零件与标准零件的匹配度越高,说明的螺纹内螺纹中局部磨损、腐蚀或变形现象的出现频率低,合格率越高。

[0038]

需要说明的是:上述本发明实施例先后顺序仅仅为了描述,不代表实施例的优劣。且上述对本说明书特定实施例进行了描述。另外,在附图中描绘的过程不一定要求示出的特定顺序或者连续顺序才能实现期望的结果。在某些实施方式中,多任务处理和并行处理也是可以的或者可能是有利的。

[0039]

本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

[0040]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1