电解液加注控制方法、设备及存储介质与流程

1.本技术涉及电池技术领域,具体涉及一种电解液加注控制方法、设备及存储介质。

背景技术:

2.在电池生产过程中,加注电解液是关乎电池性能的重要工序,盛放电解液的容器通过管道与注液设备连接,通过注液设备将容器中的电解液加注到产线上的电池包装中。若容器中盛放的电解液的型号与该产线生产电池所需的电解液型号不相符,则会导致生产的电池不合格,造成材料的浪费,甚至引发安全隐患。

技术实现要素:

3.鉴于上述问题,本技术提供一种电解液加注控制方法、设备及存储介质,能够解决现有技术中加注的电解液型号与产线生产的电池所需的电解液型号不符的问题。为了对披露的实施例的一些方面有一个基本的理解,下面给出了简单的概括。该概括部分不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围。其唯一目的是用简单的形式呈现一些概念,以此作为后面的详细说明的序言。

4.本技术实施例的第一方面,提供一种电解液加注控制方法,包括:

5.通过设置在输液管道上的读取设备,从当前电解液容器上的数据芯片中读取电解液信息;

6.获取所述输液管道对应的当前产线对应的产线标识信息;

7.基于所述电解液信息和所述产线标识信息,确定所述电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,控制进行电解液加注。

8.在输液管道上设置读取设备,在电解液容器上设置数据芯片。输液管道靠近电解液容器上的出液口,并与出液口连接的过程中,能够通过读取设备自动读取数据芯片中记录的电解液信息。还获取当前产线的产线标识信息,基于自动获取的电解液信息和产线标识信息,自动判断当前电解液容器中盛放的电解液的型号是否与当前产线所需的电解液型号一致。只有在确定一致的情况下才控制进行电解液加注。如此实现了自动判断电解液容器中的电解液型号是否与产线所需型号一致,使电解液加注工序更加智能化,提高了判断电解液型号的效率和准确性,避免在型号不一致的情况下加注电解液导致电池不合格及浪费材料的问题。

9.在一些实施例中,所述通过设置在输液管道上的读取设备,从当前电解液容器上的数据芯片中读取电解液信息,包括:

10.在输液管道与当前电解液容器之间的距离小于预设距离的情况下,通过所述输液管道上的读取设备与所述电解液容器上的数据芯片建立近距离通信连接;

11.基于所述近距离通信连接,通过所述读取设备读取所述数据芯片中存储的电解液信息。

12.在连接输液管道与当前电解液容器的过程中,输液管道不断靠近电解液容器,当

输液管道与电解液容器之间的距离位于所采用的近距离通信技术支持的距离范围内时,建立起读取设备与数据芯片之间的近距离通信连接,基于该通信连接实现自动读取当前电解液容器对应的电解液信息。采用近距离通信技术来获取电解液信息,能够确保获取到的电解液信息是在输液管道与当前电解液容器连接的过程中获得的,有效避免生产环境中存放的其他电解液容器对当前产线电解液加注工序的干扰,提高电解液型号判断的准确性。

13.在一些实施例中,所述通过所述输液管道上的读取设备与所述电解液容器上的数据芯片建立近距离通信连接,包括:

14.通过所述输液管道上的射频识别rfid读卡器与所述电解液容器上的rfid标签建立射频通信连接。

15.通过rfid技术实现自动读取当前电解液容器对应的电解液信息,读取数据的准确性高。且rfid技术为点对点的近距离通信,能够确保获取的是输液管道连接的电解液容器的电解液信息,提高电解液型号判断的准确性。

16.在一些实施例中,所述通过所述输液管道上的读取设备与所述电解液容器上的数据芯片建立近距离通信连接,包括:

17.通过所述输液管道上的近场通信nfc读取设备与所述电解液容器上的nfc数据芯片建立近场通信连接。

18.通过nfc技术实现自动读取当前电解液容器对应的电解液信息,读取数据的准确性高。nfc技术为点对点的近距离通信,其所支持的通信距离比rfid技术支持的通信距离还要短,更能确保获取的是输液管道连接的电解液容器的电解液信息,提高电解液型号判断的准确性。

19.在一些实施例中,所述获取所述输液管道对应的当前产线对应的产线标识信息,包括:

20.通过扫码设备扫描所述输液管道上的图形码,解析扫描的所述图形码,得到当前产线对应的产线标识信息。

21.通过该实施例实现自动获取当前产线的产线标识信息,以便基于该产线标识信息进行后续电解液型号的判断。

22.在一些实施例中,所述基于所述电解液信息和所述产线标识信息,确定所述电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,控制进行电解液加注,包括:

23.从所述电解液信息中解析出当前电解液容器对应的电解液型号;

24.根据所述产线标识信息,获取当前产线对应的预设电解液型号;

25.在解析出的所述电解液型号与所述预设电解液型号一致的情况下,控制所述电解液容器与注液设备之间连接管路上的阀门打开。

26.基于当前电解液容器对应的电解液信息和当前产线对应的产线标识信息,自动获取当前电解液容器对应的电解液型号及当前产线所需的电解液型号,并在比较二者一致的情况下,控制对当前电解液容器中的电解液进行加注。在比较二者不一致的情况下不对当前电解液容器中的电解液进行加注。实现自动准确地判断当前电解液容器的电解液型号是否符合当前产线需求,在型号不匹配的情况下不进行加注,避免产出因电解液型号错误而不合格的电池,也避免因电解液型号不对造成的材料浪费。

27.在一些实施例中,所述方法还包括:

28.检测到所述读取设备与所述数据芯片之间的近距离通信连接断开,控制停止进行电解液加注。

29.由于读取设备采用近距离通信技术读取数据芯片中的电解液信息,在输液管道远离数据芯片且二者之间的距离大于所采用的近距离通信技术所支持的距离上限时,读取设备与数据芯片之间的通信连接将会断开。基于二者间通信连接是否断开能够快速准确地检测到输液管道与当前电解液容器断开连接了,从而在断开连接时能够更加及时地控制停止电解液加注。

30.在一些实施例中,所述方法还包括:

31.缓存所述电解液信息;

32.每隔预设时长通过所述读取设备重新读取电解液信息;

33.在重新读取的电解液信息与缓存的所述电解液信息不相同的情况下,控制停止进行电解液加注。

34.缓存当前的电解液容器对应的电解液信息,通过读取设备周期性读取电解液信息,并与缓存的电解液信息比较。实现周期性地判断输液管道是否与当前电解液容器断开连接,并在确定断开连接时控制停止进行电解液加注,判断的准确性高,能够减少因电解液型号不匹配导致的资源浪费。

35.在一些实施例中,所述方法还包括:

36.获取所述电解液容器对应的容器标识信息;

37.所述确定所述电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,还基于所述产线标识信息和所述容器标识信息,确定所述电解液容器中的电解液是否符合预设加注条件;

38.在所述电解液容器中的电解液符合所述预设加注条件的情况下,执行所述控制进行电解液加注的操作。

39.在确定当前电解液容器的电解液型号和当前产线对应的电解液型号一致的情况下,进一步基于当前电解液容器的容器标识信息和当前产线的产线标识信息判断当前电解液容器中的电解液是否符合预设加注条件,在符合的情况下才控制电解液加注,对电解液加注前是否符合产线需求进行了双重判断,确保加注的电解液符合产线要求,最大程度避免电解液加注工序中加注的电解液出错的问题。

40.在一些实施例中,所述基于所述产线标识信息和所述容器标识信息,确定所述电解液容器中的电解液是否符合预设加注条件,包括:

41.基于所述产线标识信息,获取当前产线对应的电解液详情信息,所述电解液详情信息包括电解液型号、规格、有效期中的至少之一;

42.基于所述容器标识信息,获取所述电解液容器对应的电解液详情信息;

43.根据所述当前产线的电解液详情信息和所述电解液容器对应的电解液详情信息,确定所述电解液容器中的电解液是否符合预设加注条件。

44.在确定基于当前电解液容器的电解液型号和当前产线对应的电解液型号一致的情况下,进一步判断当前电解液容器的电解液型号、规格、有效期中的至少之一是否符合当前产线对电解液型号、规格或有效期的要求,在确定符合要求的情况下才控制进行电解液

加注,确保加注的电解液符合产线要求,避免因电解液不符合产线需求而造成的电池不合格及资源浪费的情况。

45.在一些实施例中,所述基于所述产线标识信息和所述容器标识信息,确定所述电解液容器中的电解液是否符合预设加注条件,包括:

46.发送所述产线标识信息和所述容器标识信息给上位机;

47.接收所述上位机返回的判定结果,所述判定结果用于指示所述电解液容器中的电解液是否符合预设加注条件。

48.由上位机来判断当前电解液容器是否符合预设加注条件,节省工控机的计算资源,在确定符合要求的情况下才控制进行电解液加注,确保加注的电解液符合产线要求,避免因电解液不符合产线需求而造成的电池不合格及资源浪费的情况。

49.在一些实施例中,所述获取所述电解液容器对应的容器标识信息,包括:

50.从所述读取设备读取的所述电解液信息中解析出所述电解液容器对应的容器标识信息;或者,

51.通过扫码设备扫描所述电解液容器上的图形码,获得所述电解液容器对应的容器标识信息。

52.通过在数据芯片或图形码的形式来设置电解液容器对应的容器标识信息,能够使得工控机方便地获得容器标识信息,进而基于容器标识信息确定当前电解液容器是否符合预设加注条件,提高判断的准确性。

53.本技术实施例的第二方面,提供一种电解液加注控制装置,包括:

54.获取模块,用于通过设置在输液管道上的读取设备,从当前电解液容器上的数据芯片中读取电解液信息;获取所述输液管道对应的当前产线对应的产线标识信息;

55.加注控制模块,用于基于所述电解液信息和所述产线标识信息,确定所述电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,控制进行电解液加注。

56.本技术实施例的第三方面,提供一种电子设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述程序,以实现如上述第一方面所述的方法。

57.本技术实施例的第四方面,提供一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以实现上述第一方面所述的方法。

58.本技术实施例的第五方面,提供一种计算机程序产品,包括计算机程序,所述计算机程序被处理器执行以实现上述第一方面所述的方法。

59.本技术的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者,部分特征和优点可以从说明书中推知或毫无疑义地确定,或者通过实施本技术实施例了解。

附图说明

60.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

61.图1示出了相关技术中电解液加注所基于的系统结构的示意图。

62.图2示出了本技术一些实施方式的电解液加注控制方法的流程图。

63.图3示出了本技术一些实施方式的电解液加注所基于的系统结构的示意图。

64.图4示出了本技术另一些实施方式的电解液加注控制方法的流程图。

65.图5示出了本技术一些实施方式的电解液加注控制装置的结构框图。

66.图6示出了本技术一些实施方式的电子设备的结构框图。

67.图7示出了本技术一些实施方式的计算机可读存储介质的示意图。

68.本技术的目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

69.下面将结合附图对本技术技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

70.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

71.在本技术实施例的描述中,技术术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本技术实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

72.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

73.在本技术实施例的描述中,术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如a和/或b,可以表示:存在a,同时存在a和b,存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

74.在本技术实施例的描述中,术语“多个”指的是两个以上(包括两个),同理,“多组”指的是两组以上(包括两组),“多片”指的是两片以上(包括两片)。在本技术实施例的描述中,技术术语“中心”“纵向”“横向”“长度”“宽度”“厚度”“上”“下”“前”“后”“左”“右”“竖直”“水平”“顶”“底”“内”“外”“顺时针”“逆时针”“轴向”“径向”“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。

75.在本技术实施例的描述中,除非另有明确的规定和限定,技术术语“安装”“相连”“连接”“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;也可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

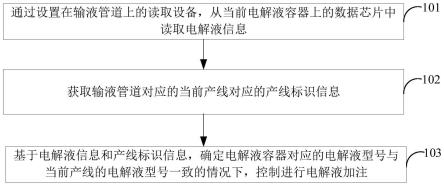

76.目前,电池被广泛应用于电动自行车、电动摩托车、电动汽车等电动交通工具,以及军事装备和航空航天等多个领域。电池需求量巨大,在电池生产过程中,往电池包装中加注电解液是关乎电池性能的重要工序。在该工序中,通过输液管道将电解液容器与注液设备连接,通过注液设备将电解液容器中的电解液加注到产线上的电池包装中。

77.在同一条产线上,生产的电池使用相同型号的电解液,电解液容器中的电解液型号必须与产线所需的电解液型号一致,才能生产出符合要求的电池。相关技术中,在加注电解液之前,由产线工作人员核查电解液容器内盛放的电解液的型号是否与产线所需的电解液型号一致。而由人工核查效率低,且容易出错。

78.基于此,本技术发明人进行深入研究,设计了一种电解液加注控制方法,该方法通过设置在输液管道上的读取设备,从当前电解液容器上的数据芯片中读取电解液信息。获取输液管道对应的当前产线对应的产线标识信息。基于电解液信息和产线标识信息,确定电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,控制进行电解液加注。

79.在输液管道上设置读取设备,在电解液容器上设置数据芯片。输液管道靠近电解液容器上的出液口,并与出液口连接的过程中,能够通过读取设备自动读取数据芯片中记录的电解液信息。还获取当前产线的产线标识信息,基于自动获取的电解液信息和产线标识信息,自动判断当前电解液容器中盛放的电解液的型号是否与当前产线所需的电解液型号一致。只有在确定一致的情况下才控制进行电解液加注。如此实现了自动判断电解液容器中的电解液型号是否与产线所需型号一致,提高了电解液加注工序的智能化,提高了判断电解液型号的效率和准确性,避免在型号不一致的情况下加注电解液导致电池不合格及浪费材料的问题。

80.本技术实施例中的电池可以为任意生产过程中需要加注电解液的电池,如锂离子电池、锂金属电池、铅酸电池、镍隔电池、镍氢电池、锂硫电池或者钠离子电池等,在此不做限定。

81.图1示出了相关技术中电解液加注工序的系统架构图,如图1所示,该系统包括上位机1、工控机2和注液设备3,在电池生产过程中一个上位机1可以与多个工控机2通信连接,一个工控机2可以控制一条或多条产线的电池生产工序。工控机2通过驱动i/o卡4依次连接继电器5和电磁阀6,电磁阀6连接某条产线的输液管道7上的阀门8,该输液管道7连接产线上的注液设备3。将输液管道7与电解液容器9的出液口连接起来,通过工控机1控制输液管道7上的阀门8打开,即可将电解液容器9中的电解液通过注液设备3加注到产线上的电池包装中。

82.本技术实施例在图1所示的系统架构图的基础上实现自动判断电解液容器中的电解液的型号是否与产线所需的电解液型号一致。参见图2,本技术实施例提供的电解液加注控制方法,具体包括以下步骤:

83.步骤101:通过设置在输液管道上的读取设备,从当前电解液容器上的数据芯片中读取电解液信息。

84.本技术实施例的执行主体可以为工控机,或为包括工控机和上位机在内的控制系统。

85.本技术实施例对图1所示的系统架构进行了改变,改变后的系统架构如图3所示,

communication,近场通信)技术。具体地,输液管道上设置nfc读取设备,在当前电解液容器上设置nfc数据芯片。在输液管道靠近当前电解液容器,且二者之间的距离进入所采用的nfc技术支持的距离范围内时,通过输液管道上的nfc读取设备与电解液容器上的nfc数据芯片建立近场通信连接,基于该通信连接读取nfc数据芯片中存储的电解液信息。

95.通过nfc技术实现自动读取当前电解液容器对应的电解液信息,读取数据的准确性高。nfc技术为点对点的近距离通信,其所支持的通信距离比rfid技术支持的通信距离还要短,更能确保获取的是输液管道连接的电解液容器的电解液信息,提高电解液型号判断的准确性。

96.步骤102:获取输液管道对应的当前产线对应的产线标识信息。

97.上述产线标识信息用于唯一标识当前产线,本技术实施例可以在当前产线的输液管道上悬挂吊牌,吊牌上印有包含产线标识信息的图形码。或者将图形码直接印在输液管道的外表面上。该图形码可以为条形码或二维码等。由于输液管道与产线是一一对应的,因此上述产线标识信息也可以为唯一标识输液管道的管道码。

98.通过图3中的扫码设备扫描输液管道上的图形码,解析扫描的图形码,得到当前产线对应的产线标识信息。实现自动获取当前产线的产线标识信息,以便基于该产线标识信息进行后续电解液型号的判断。

99.步骤103:基于电解液信息和产线标识信息,确定电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,控制进行电解液加注。

100.分别通过上述步骤101和102获得当前电解液容器的电解液信息以及当前产线的产线标识信息后,基于该电解液信息和产线标识信息,判断当前电解液容器中盛放的电解液的型号是否与当前产线所需的电解液型号一致。

101.本技术实施例在工控机中预先配置了各个产线的产线标识信息与产线所需的电解液型号的映射关系。获取到当前产线的产线标识信息后,根据该产线标识信息,从预先配置的上述映射关系中获取当前产线对应的预设电解液型号。以及从当前电解液容器对应的电解液信息中解析出当前电解液容器对应的电解液型号。比较预设电解液信号与当前电解液容器对应的电解液型号是否一致。如果一致,则控制电解液容器与注液设备之间连接管路上的阀门打开,以便通过注液设备将当前电解液容器中的电解液加注到当前产线上的电池包装内。如果比较出预设电解液信号与当前电解液容器对应的电解液型号不一致,则控制电解液容器与注液设备之间连接管路上的阀门保持关闭状态。

102.基于当前电解液容器对应的电解液信息和当前产线对应的产线标识信息,自动获取当前电解液容器对应的电解液型号及当前产线所需的电解液型号,并在比较二者一致的情况下,控制对当前电解液容器中的电解液进行加注。在比较二者不一致的情况下不对当前电解液容器中的电解液进行加注。实现自动准确地判断当前电解液容器的电解液型号是否符合当前产线需求,在型号不匹配的情况下不进行加注,避免产出因电解液型号错误而不合格的电池,也避免因电解液型号不对造成的材料浪费。

103.在电解液加注工序的实际场景中,可能会出现人为将输液管道从当前电解液容器上拔下并插到其他电解液容器的情况。在这种情况下,输液管道新连接的电解液容器对应的电解液型号可能会与当前产线所需的电解液型号不一致,因此不能立即对该新的电解液容器中的电解液进行加注,需要先判断该电解液容器对应的电解液型号是否与当前产线所

需的电解液信号是否一致。

104.为了避免上述情况下直接对新的电解液容器中的电解液进行加注,本技术实施例提供了多种实现方式来检测输液管道是否与当前电解液容器断开连接。在一种实现方式中,在通过上述方式确定当前电解液容器的电解液型号与当前产线的电解液型号一致,并控制进行电解液加注的过程中,实时检测输液管道上的读取设备与当前电解液容器上的数据芯片之间的近距离通信连接是否断开,在检测到读取设备与数据芯片之间的近距离通信连接断开的情况下,控制停止进行电解液加注。

105.由于读取设备采用近距离通信技术读取数据芯片中的电解液信息,在输液管道远离数据芯片且二者之间的距离大于所采用的近距离通信技术所支持的距离上限时,读取设备与数据芯片之间的通信连接将会断开。基于二者间通信连接是否断开能够快速准确地检测到输液管道与当前电解液容器断开连接了,从而在断开连接时能够更加及时地控制停止电解液加注。

106.在另一种实现方式中,通过步骤101获得当前电解液容器对应的电解液信息后,缓存该电解液信息。在通过上述方式确定当前电解液容器的电解液型号与当前产线的电解液型号一致,并控制进行电解液加注的过程中每隔预设时长通过读取设备重新读取电解液信息,将每次重新读取的电解液信息与缓存的电解液信息进行比较,若重新读取的电解液信息与缓存的电解液信息相同,则表明输液管道仍然与当前电解液容器连接,因此继续进行电解液加注。若重新读取的电解液信息与缓存的电解液信息不相同,则表明输液管道已经断开与当前电解液容器的连接,并连接到其他电解液容器。因此在重新读取的电解液信息与缓存的电解液信息不相同的情况下,控制停止进行电解液加注。

107.上述预设时长可以为30s、1min、3min等,本技术实施例并不限制上述预设时长的具体取值,实际应用中可根据需求设定。

108.缓存当前的电解液容器对应的电解液信息,通过读取设备周期性读取电解液信息,并与缓存的电解液信息比较。实现周期性地判断输液管道是否与当前电解液容器断开连接,并在确定断开连接时控制停止进行电解液加注,判断的准确性高,能够减少因电解液型号不匹配导致的资源浪费。

109.不同电解液容器的规格可能不同,盛放的电解液的有效期也可能不同。而且不同产线生产电池所需的电解液的量以及所要求的电解液的有效期也可能不同。在本技术的一些实施例中,可以预先在工控机中配置产线对应的电解液详情信息,并配置产线标识信息与对应的电解液详情信息的映射关系。以及预先配置每个电解液容器对应的电解液详情信息,并配置容器标识信息与对应的电解液详情信息之间的映射关系。其中,电解液详情信息包括电解液型号、规格、有效期等信息中的至少之一。

110.通过步骤101-103的操作确定当前电解液容器对应的电解液型号与当前产线所需的电解液型号一致之后,获取当前电解液容器对应的容器标识信息,该容器标识信息用于唯一标识当前电解液容器。基于当前产线的产线标识信息和当前电解液容器的容器标识信息,确定电解液容器中的电解液是否符合预设加注条件。在电解液容器中的电解液符合预设加注条件的情况下,再控制进行电解液加注。

111.上述预设加注条件可以包括以下条件中的至少之一:当前电解液容器的规格符合当前产线对应的规格,当前电解液容器对应的有效期位于当前产线要求的有效期内,当前

电解液容器对应的电解液型号与当前产线要求的型号一致。

112.在步骤103基于当前电解液容器的电解液型号和当前产线对应的电解液型号一致的情况下,进一步基于当前电解液容器的容器标识信息和当前产线的产线标识信息判断当前电解液容器中的电解液是否符合预设加注条件,在符合的情况下才控制电解液加注,对电解液加注前是否符合产线需求进行了双重判断,确保加注的电解液符合产线要求,最大程度避免电解液加注工序中加注的电解液出错的问题。

113.在一种实现方式中,工控机基于产线标识信息,从预先配置的产线标识信息与电解液详情信息的映射关系中,获取当前产线对应的电解液详情信息。基于容器标识信息,从预先配置的容器标识信息与电解液详情信息的映射关系中,获取当前电解液容器对应的电解液详情信息。根据当前产线的电解液详情信息和电解液容器对应的电解液详情信息,确定电解液容器中的电解液是否符合预设加注条件。

114.具体地,可以判断当前电解液容器对应的电解液详情信息中的电解液型号是否与当前产线的电解液详情信息中的电解液型号是否一致,和/或,判断当前电解液容器对应的电解液详情信息中的容器的规格是否包含在当前产线的电解液详情信息规定的规格中,和/或,判断当前电解液容器对应的电解液详情信息中的有效期是否位于当前产线的电解液详情信息规定的有效期内。

115.若判断出型号、规格、有效期中的至少之一符合当前产线的要求,则确定电解液容器符合预设加注条件。

116.在步骤103基于当前电解液容器的电解液型号和当前产线对应的电解液型号一致的情况下,进一步判断当前电解液容器的电解液型号、规格、有效期中的至少之一是否符合当前产线对电解液型号、规格或有效期的要求,在确定符合要求的情况下才控制进行电解液加注,确保加注的电解液符合产线要求,避免因电解液不符合产线需求而造成的电池不合格及资源浪费的情况。

117.在本技术的另一些实施例中,也可以在上位机之后预先配置产线标识信息与电解液详情信息的映射关系,以及预先配置容器标识信息与电解液详情信息的映射关系。工控机确定当前电解液容器对应的电解液型号与当前产线对应的电解液型号一致,并获得当前电解液容器对应的容器标识信息后,还可以将该容器标识信息和当前产线的产线标识信息发送给上位机。由上位机基于该容器标识信息和产线标识信息进一步判断当前电解液容器中的电解液是否符合预设加注条件,并将判定结果发送给工控机。工控机接收上位机返回的判定结果。若该判定结果指示当前电解液容器中的电解液符合预设加注条件,则控制进行电解液加注,否则不进行电解液加注。

118.由上位机来判断当前电解液容器是否符合预设加注条件,节省工控机的计算资源,在确定符合要求的情况下才控制进行电解液加注,确保加注的电解液符合产线要求,避免因电解液不符合产线需求而造成的电池不合格及资源浪费的情况。

119.在本技术的一些实施例中,上述容器标识信息可以为当前电解液容器对应的电解液信息中的一部分,被预先存储在当前电解液容器的数据芯片中。输液管道上的读取设备从数据芯片中读取电解液信息后,工控机从该电解液信息中解析出该容器标识信息。

120.在另一些实施例中,也可以在当前电解液容器上设置包含该容器标识信息的图形码,如条形码或二维码等。通过扫码设备扫描该图形码,从而获得当前电解液容器对应的容

器标识信息。

121.通过在数据芯片或图形码的形式来设置电解液容器对应的容器标识信息,能够使得工控机方便地获得容器标识信息,进而基于容器标识信息确定当前电解液容器是否符合预设加注条件,提高判断的准确性。

122.本技术实施例在输液管道上设置读取设备,在电解液容器上设置数据芯片。输液管道与电解液容器连接的过程中,通过读取设备自动读取数据芯片中记录的电解液信息。基于自动获取的电解液信息,自动判断当前电解液容器中盛放的电解液的型号是否与当前产线所需的电解液型号一致。只有在确定一致的情况下才控制进行电解液加注,使电解液加注工序更加智能化,提高了判断电解液型号的效率和准确性,避免在型号不一致的情况下加注电解液导致电池不合格及浪费材料的问题。

123.下面以一个具体实例说明电解液加注的控制过程,该控制过程基于图3所示的系统,图4示出了控制过程的流程示意图。在该实例中工控机中安装有labview软件,输液管道上设置有rfid读卡器,电解液容器上设置有rdif标签。具体控制流程为,s1:在工控机上通过labview软件建立并确认每条产线的电解液数据配方,该电解液数据配方包括产线所需的电解液型号。s2:通过扫码设备扫描输液管道上的图形码及电解液容器上的图形码,获得输液管道对应的管道码及当前电解液容器对应的容器id。s3:通过输液管道上的rfid读卡器读取电解液容器上的rfid标签中的电解液型号,工控机通过labview软件获取rfid读卡器读取的电解液型号,以及根据管道码获取预先配置的当前产线的电解液型号。s4:判断从rfid标签中获取的电解液型号与当前产线的电解液型号是否一致,如果是,则执行步骤s5,如果否则执行步骤s8。s5:将管道码及容器id上传给上位机,接收上位机返回的判定结果。s6:判断该判定结果是否指示当前电解液容器符合预设加注条件,如果是,则执行步骤s7,如果否,则执行步骤s8。s7:打开阀门控制进行电解液加注。s8:保持阀门关闭流程结束。

124.通过rfid技术自动获取电解液容器对应的电解液型号,与当前产线预设的电解液型号比对一致的情况下,再将当前产线的管道码和当前电解液容器的容器id发送给上位机进行进一步确认,在确认当前电解液容器符合加注条件的情况下才开始进行电解液加注,否则不进行加注,确保了加注的电解液符合产线需求,使电解液加注工序更加智能化,提高了判断电解液型号的效率和准确性,避免在型号不一致的情况下加注电解液导致电池不合格及浪费材料的问题。

125.如图5所示,本技术的另一个实施例提供了一种电解液加注控制装置,用于执行上述任一实施例提供的电解液加注方法,该装置包括:

126.获取模块201,用于通过设置在输液管道上的读取设备,从当前电解液容器上的数据芯片中读取电解液信息;获取输液管道对应的当前产线对应的产线标识信息;

127.加注控制模块202,用于基于电解液信息和产线标识信息,确定电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,控制进行电解液加注。

128.获取模块201,用于在输液管道与当前电解液容器之间的距离小于预设距离的情况下,通过输液管道上的读取设备与电解液容器上的数据芯片建立近距离通信连接;基于近距离通信连接,通过读取设备读取数据芯片中存储的电解液信息。

129.获取模块201,用于通过输液管道上的射频识别rfid读卡器与电解液容器上的rfid标签建立射频通信连接。

130.获取模块201,用于通过输液管道上的近场通信nfc读取设备与电解液容器上的nfc数据芯片建立近场通信连接。

131.获取模块201,用于通过扫码设备扫描输液管道上的图形码,解析扫描的图形码,得到当前产线对应的产线标识信息。

132.加注控制模块202,用于从电解液信息中解析出当前电解液容器对应的电解液型号;根据产线标识信息,获取当前产线对应的预设电解液型号;在解析出的电解液型号与预设电解液型号一致的情况下,控制电解液容器与注液设备之间连接管路上的阀门打开。

133.加注控制模块202,还用于在获取模块201检测到读取设备与数据芯片之间的近距离通信连接断开,控制停止进行电解液加注。

134.获取模块201,还用于缓存电解液信息;每隔预设时长通过读取设备重新读取电解液信息;加注控制模块202,还用于在重新读取的电解液信息与缓存的电解液信息不相同的情况下,控制停止进行电解液加注。

135.加注控制模块202,还用于获取电解液容器对应的容器标识信息;确定电解液容器对应的电解液型号与当前产线的电解液型号一致的情况下,还基于产线标识信息和容器标识信息,确定电解液容器中的电解液是否符合预设加注条件;在电解液容器中的电解液符合预设加注条件的情况下,执行控制进行电解液加注的操作。

136.加注控制模块202,还用于基于产线标识信息,获取当前产线对应的电解液详情信息,电解液详情信息包括电解液型号、规格、有效期中的至少之一;基于容器标识信息,获取电解液容器对应的电解液详情信息;根据当前产线的电解液详情信息和电解液容器对应的电解液详情信息,确定电解液容器中的电解液是否符合预设加注条件。

137.加注控制模块202,还用于发送产线标识信息和容器标识信息给上位机;接收上位机返回的判定结果,判定结果用于指示电解液容器中的电解液是否符合预设加注条件。

138.获取模块201,还用于从读取设备读取的电解液信息中解析出电解液容器对应的容器标识信息;或者,通过扫码设备扫描电解液容器上的图形码,获得电解液容器对应的容器标识信息。

139.本技术实施例提供的电解液加注控制装置与本技术实施例提供的电解液加注控制方法出于相同的发明构思,具有与其采用、运行或实现的方法相同的有益效果。

140.本技术的另一个实施例提供了一种电子设备,该电子设备可以为工控机、上位机等电池生产产线上用于进行生产控制的设备,该电子设备包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行该程序,以实现上述任一实施方式的电解液加注控制方法。

141.如图6所示,电子设备60可以包括:处理器600,存储器601,总线602和通信接口603,处理器600、通信接口603和存储器601通过总线602连接;存储器601中存储有可在处理器600上运行的计算机程序,处理器600运行该计算机程序时执行本技术前述任一实施方式所提供的方法。

142.其中,存储器601可能包含高速随机存取存储器(ram:random access memory),也可能还可以包括非不稳定的存储器(non-volatile memory),例如至少一个磁盘存储器。通过至少一个通信接口603(可以是有线或者无线)实现该系统网元与至少一个其他网元之间的通信连接,可以使用互联网、广域网、本地网、城域网等。

143.总线602可以是isa总线、pci总线或eisa总线等。总线可以分为地址总线、数据总线、控制总线等。其中,存储器601用于存储程序,处理器600在接收到执行指令后,执行该程序,前述本技术实施例任一实施方式揭示的方法可以应用于处理器600中,或者由处理器600实现。

144.处理器600可能是一种集成电路芯片,具有信号的处理能力。在实现过程中,上述方法的各步骤可以通过处理器600中的硬件的集成逻辑电路或者软件形式的指令完成。上述的处理器600可以是通用处理器,可以包括中央处理器(central processing unit,简称cpu)、网络处理器(network processor,简称np)等;还可以是数字信号处理器(dsp)、专用集成电路(asic)、现成可编程门阵列(fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。可以实现或者执行本技术实施例中的公开的各方法、步骤及逻辑框图。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。结合本技术实施例所公开的方法的步骤可以直接体现为硬件译码处理器执行完成,或者用译码处理器中的硬件及软件模块组合执行完成。软件模块可以位于随机存储器,闪存、只读存储器,可编程只读存储器或者电可擦写可编程存储器、寄存器等本领域成熟的存储介质中。该存储介质位于存储器601,处理器600读取存储器601中的信息,结合其硬件完成上述方法的步骤。

145.本技术实施例提供的电子设备与本技术实施例提供的方法出于相同的发明构思,具有与其采用、运行或实现的方法相同的有益效果。

146.本技术的另一个实施例提供了一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行,以实现上述任一实施方式的控制方法。

147.参考图7所示,其示出的计算机可读存储介质为光盘20,其上存储有计算机程序(即程序产品),该计算机程序在被处理器运行时,会执行前述任意实施方式所提供的方法。

148.需要说明的是,计算机可读存储介质的例子还可以包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他光学、磁性存储介质,在此不再一一赘述。

149.本技术的另一个实施例提供了一种计算机程序产品,包括计算机程序,该程序被处理器执行,以实现上述任一实施方式的控制方法。

150.本技术的上述实施例提供的计算机可读存储介质及计算机程序产品均与本技术实施例提供的方法出于相同的发明构思,具有与其存储的应用程序所采用、运行或实现的方法相同的有益效果。

151.需要说明的是:

152.术语“模块”并非意图受限于特定物理形式。取决于具体应用,模块可以实现为硬件、固件、软件和/或其组合。此外,不同的模块可以共享公共组件或甚至由相同组件实现。不同模块之间可以存在或不存在清楚的界限。

153.在此提供的算法和显示不与任何特定计算机、虚拟装置或者其它设备固有相关。各种通用装置也可以与基于在此的示例一起使用。根据上面的描述,构造这类装置所要求的结构是显而易见的。此外,本技术也不针对任何特定编程语言。应当明白,可以利用各种编程语言实现在此描述的本技术的内容,并且上面对特定语言所做的描述是为了披露本申

请的最佳实施方式。

154.应该理解的是,虽然附图的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,其可以以其他的顺序执行。而且,附图的流程图中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,其执行顺序也不必然是依次进行,而是可以与其他步骤或者其他步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

155.以上实施例仅表达了本技术的实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1