一种利用背压效应节能减排的高效冲击射流换热方法

1.本发明涉及一种利用背压效应节能减排的高效冲击射流换热方法。

背景技术:

2.对需急冷的大尺寸靶板,如平板玻璃、发动机叶片等,在实际生产过程中,需要风机消耗较多的电能以达到快速降温的功效,严重消耗着我国有限的能源资源。由此可见,解决冷却工艺中能耗大、换热效率低的问题迫在眉睫。本发明针对冷却工艺现有问题,提出了一种利用背压效应节能减排的高效冲击射流换热方法。

技术实现要素:

3.本发明要解决的技术问题是:为了解决现有冷却工艺只能够存在换热效率低及能源利用率低的问题,现提供了一种利用背压效应节能减排的高效冲击射流换热方法。

4.本发明解决其技术问题所采用的技术方案是:一种利用背压效应节能减排的高效冲击射流换热方法,该方法基于射流测速实验装置,所述射流测速实验装置包括支架、风机、piv系统和玻璃板;

5.所述支架上设置有可做上下运动的气仓,所述气仓和玻璃板上下相对设置,所述气仓经上下主进风管与风机连通,所述气仓的上端设置有具有气孔的气孔板,所述玻璃板和气孔板之间形成观察区,其中气孔至玻璃板为h,气孔的直径为d,所述观察区的左右两侧分别形成进料口和出料口;

6.所述piv系统位于观察区外并用于对准观察区,实现对观察区的拍摄,其特征在于,包括以下步骤:

7.s1、物理模型的建立、网格的划分、边界条件的设置和工况参数的设定,采用计算流体动力学(cfd)求解器来研究雷诺数(re)范围为3462-6125和归一化的间距h/d为0.25时,计算流场内的背压分布,并得出气孔附近流场背压分布云图;

8.s2、物理模型的建立、网格的划分、边界条件的设置和工况参数的设定,采用计算流体动力学(cfd)求解器来研究在雷诺数(re)范围为3462-6125和归一化的间距h/d为0.25-1.25时,计算气孔出口的轴向速度分布和气孔附近玻璃板近壁面切向速度分布,得出数值模拟曲线;

9.s3、通过射流测速实验装置实验并采用粒子图像测速法(piv)得出实验结果,并验证步骤s2;

10.s4、采用计算流体动力学(cfd)并在高温下对玻璃板淬冷仿真模拟得出仿真结果,并与步骤s3的实验结果相互验证。

11.优选地一些实施方式,其中步骤s1具体步骤如下:

12.s1.1、建立一个冲击射流的物理模型,下半部分是流体域,上半部分是以玻璃板为组成材料的固体域,空气通过气孔板的气孔垂直冲击玻璃板;

13.s1.2、计算域划分网格,对流体域及玻璃板区域进行网格细化;

14.s1.3、设置边界条件,包括空气以不同的质量流量喷射,入口温度设定298k,湍流强度设定5%,流体域内壁面是绝热的,没有滑移,流量出口指定为压力出口,流量出口的压力与环境压力一致,玻璃板的下表面指定为流固耦合边界条件,其余指定为对流换热系数边界条件;

15.s1.4、设置归一化的间距h/d为0.25,雷诺数(re)分别取3462、5326和6125,计算流场内的背压,并得出气孔附近流场背压分布云图。

16.优选地一些实施方式,其中步骤s2具体步骤如下:

17.s2.1、建立一个冲击射流的物理模型,下半部分是流体域,上半部分是以玻璃板为组成材料的固体域,空气通过气孔板的气孔垂直冲击玻璃板;

18.s2.2、计算域划分网格,对流体域及玻璃板区域进行网格细化;

19.s2.3、设置边界条件,包括空气以不同的质量流量喷射,入口温度设定298k,湍流强度设定5%,流体域内壁面是绝热的,没有滑移,流量出口指定为压力出口,流量出口的压力与环境压力一致,玻璃板的下表面指定为流固耦合边界条件,其余指定为对流换热系数边界条件;

20.s2.4、设置归一化的间距h/d为0.25-1.25,雷诺数(re)分别取3462、5326和6125,计算气孔出口的轴向速度分布和气孔附近玻璃板近壁面切向速度分布,得出数值模拟曲线。

21.优选地一些实施方式,其中步骤s3中射流测速实验装置的实施步骤如下:

22.s3.1、调节归一化的间距h/d为0.25;

23.s3.2、调节气仓和玻璃板的相对位置并形成观察区;

24.s3.3、根据观察区范围调节piv系统,确定piv系统的piv数字相机与piv系统的激光片光的最佳拍摄位置,激光片光垂直气孔板并通过气孔出口圆心连线;

25.s3.4、打开风机,控制气体流量和示踪粒子浓度;

26.s3.5、待气流压强均匀、示踪粒子混合充分后,对归一化的间距h/d=0.25的射流区域进行拍摄,计算获取流速数据;

27.s3.6、调节归一化的间距h/d分别为0.5、0.75、1和1.25,重复步骤s3.2-s3.5;

28.s3.7、实验在雷诺数(re)在3462-6125工况下归一化的间距h/d在0.25-1.25时的归一化切向速度的实验结果;

29.s3.8、根据实验结果,对于不同雷诺数(re)下的射流,提取了不同归一化的间距h/d下的气孔出口的轴向速度和气孔附近玻璃板近壁面切向速度,并用入射流速vm归一化处理;

30.s3.9、提取不同雷诺数(re)、不同归一化的间距h/d下的流体最大切向速度umax,得到了流体归一化最大切向速度umax/vm与归一化的间距h/d的关系,并获得玻璃板近壁面的归一化最大切向速度曲线存在一个拐点归一化的间距h/d=0.4,且它与雷诺数(re)无关;

31.s3.10、提取不同雷诺数(re)、不同归一化的间距h/d下气孔出口的归一化轴向速度ve/vm,将步骤s3中的实验数据曲线和步骤s2中的数值模拟曲线比较,并验证数值模拟模型的正确性。

32.优选地一些实施方式,其中步骤s4中高温下对玻璃板淬冷仿真模拟步骤如下:

33.s4.1、建立冲击射流的物理模型,下半部分是流体域,上半部分是以玻璃板为组成材料的固体域,空气通过气孔板的气孔垂直冲击玻璃板;

34.s4.2、计算域划分网格,对流体域及玻璃板区域进行网格细化;

35.s4.3、设置边界条件,包括空气以不同的质量流量喷射,入口温度设定298k,湍流强度设定5%,流体域内壁面是绝热的,没有滑移,流量出口指定为压力出口,流量出口的压力与环境压力一致,玻璃板的下表面指定为流固耦合边界条件,其余指定为对流换热系数边界条件;

36.s4.4、玻璃板初始温度设定953k,将归一化的间距h/d依次设置为0.25、0.5、0.75、1和1.25,雷诺数(re)取3462,5326,6125,计算玻璃板近壁面流体的切向速度,并获得沿着近壁面的归一化切向速度的分布的仿真结果;

37.s4.5、将得出仿真结果与步骤s3的实验结果进行相互验证,证明背压效应大大地减少了能耗,同时大幅缩减了冷却时间。

38.本发明的有益效果是:本发明一种利用背压效应节能减排的高效冲击射流换热方法在使用时,可节省冷却工艺的物理空间,大大降低用电等能耗成本和废气排量,进而大幅提升换热效率,因此,背压效应的合理利用节约了企业生产成本,还在提高生产率的同时达到了节能减排的效果,避免了现有冷却工艺换热效率低及能源利用率低的问题。

附图说明

39.下面结合附图和实施例对本发明进一步说明。

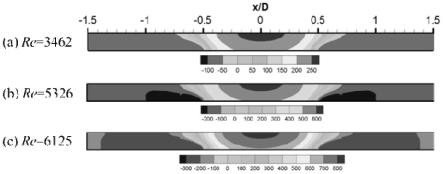

40.图1是本发明当归一化的间距h/d为0.25、雷诺数(re)为3462-6125工况下流场内背压分布的云图对比;

41.图2是本发明当雷诺数(re)为6125,归一化的间距h/d为0.25-1.25工况下喷嘴出口归一化轴向速度沿径向分布的数值模拟和实验数据对比;

42.图3是本发明当归一化的间距h/d为0.25-1.25,雷诺数(re)为3462-6125工况下实验获得的沿着板壁面的归一化切向速度的分布;

43.图4是本发明对于不同雷诺数(re)下的射流,提取了不同喷嘴-板间距下的流体最大切向速度,得到了流体归一化的最大切向速度与归一化的间距h/d的关系;

44.图5是本发明当归一化的间距h/d为0.25-1.25,雷诺数(re)为3462-6125工况下通过模拟仿真获得的沿着板壁面的归一化切向速度的分布;

45.图6是本发明对于不同归一化的间距h/d下高温玻璃板冲击表面平均温度随淬火时间的下降曲线。

具体实施方式

46.本发明下面结合实施例作进一步详述:

47.本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

48.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

49.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

50.一种利用背压效应节能减排的高效冲击射流换热方法,该方法基于射流测速实验装置,所述射流测速实验装置包括支架、风机、piv系统和玻璃板;

51.所述支架上设置有可做上下运动的气仓,所述气仓和玻璃板上下相对设置,所述气仓经上下主进风管与风机连通,所述气仓的上端设置有具有气孔的气孔板,所述玻璃板和气孔板之间形成观察区,其中气孔至玻璃板的间距为h,气孔的直径为d,所述观察区的左右两侧分别形成进料口和出料口;

52.所述piv系统位于观察区外并用于对准观察区,实现对观察区的拍摄,包括以下步骤:

53.s1、物理模型的建立、网格的划分、边界条件的设置和工况参数的设定,采用计算流体动力学(cfd)求解器来研究雷诺数(re)范围为3462-6125和归一化的间距h/d为0.25时,计算流场内的背压分布,并得出模拟数据曲线,具体步骤如下:

54.s1.1、建立一个冲击射流的物理模型,下半部分是流体域,上半部分是以玻璃为组成材料的固体域,空气通过气孔板的气孔垂直冲击玻璃板;

55.s1.2、计算域划分网格,对流体域及玻璃板区域进行网格细化;

56.s1.3、设置边界条件,包括空气以不同的质量流量喷射,入口温度设定298k,湍流强度设定5%;流体域内壁面是绝热的,没有滑移;流量出口指定为压力出口,流量出口的压力与环境压力一致;玻璃板的下表面指定为流固耦合边界条件,其余指定为对流换热系数边界条件;

57.s1.4、设置归一化的间距h/d为0.25,雷诺数(re)分别取3462、5326和6125,计算流场内的背压,并得出气孔附近流场背压分布云图。

58.根据图1显示的结果,在相同的归一化的间距h/d为0.25工况下,流场都会产生较大背压,与雷诺数(re)数值无关。随雷诺数(re)的增加,流场受背压影响也越大,即入射风速越大,雷诺数(re)越大,背压数值也越大。

59.s2、物理模型的建立、网格的划分、边界条件的设置和工况参数的设定,采用计算流体动力学(cfd)求解器来研究在雷诺数(re)范围为3462-6125和归一化的间距h/d为0.25-1.25时,计算气孔出口的轴向速度分布和气孔附近玻璃板近壁面切向速度分布,得出数值模拟曲线,具体操作步骤如下:

60.s2.1、建立一个冲击射流的物理模型,下半部分是流体域,上半部分是以玻璃板为组成材料的固体域,空气通过气孔板的气孔垂直冲击玻璃板;

61.s2.2、计算域划分网格,对流体域及玻璃板区域进行网格细化;

62.s2.3、设置边界条件,包括空气以不同的质量流量喷射,入口温度设定298k,湍流强度设定5%,流体域内壁面是绝热的,没有滑移,流量出口指定为压力出口,流量出口的压力与环境压力一致,玻璃板的下表面指定为流固耦合边界条件,其余指定为对流换热系数边界条件;

63.s2.4、设置归一化的间距h/d为0.25-1.25,雷诺数(re)分别取3462、5326和6125,计算气孔出口的轴向速度分布和气孔附近玻璃板近壁面切向速度分布,得出数值模拟曲线。

64.数值模拟步骤同步骤s1,区别在于设置气孔到板间距h/d为0.25-1.25,雷诺数(re)为3462-6125,计算气孔出口的轴向速度和气孔附近玻璃板近壁面切向速度。

65.根据图2左图(cfd图)显示的结果,随着归一化的间距h/d的减小,气孔出口的值在驻点(x/d=0)附近有下凹现象,位于气孔出口边界附近有最大值。对比显示,归一化的间距h/d=0.25时速度分布异于其他受限高度,其驻点处的速度衰减到射流中心线处的波谷(约0.65vm),而气孔出口边界处(|x/d|=0.5)的峰值速度(约1.4vm)远远超过了其他受限高度的最大值(约1.1vm)。这是由于玻璃板的存在使得流场内产生了较大背压,背压继而对流体作用,影响了射流出口的速度分布,导致气孔出口边界处的速度激增,即产生了背压效应,结合图1和图2,背压分布与速度分布曲线基本一致,验证了背压效应的存在。

66.s3、通过射流测速实验装置实验并采用粒子图像测速法(piv)得出实验结果,并验证步骤s2,具体实施本方法的实验步骤如下:

67.s3.1、调节归一化的间距h/d为0.25;

68.s3.2、调节气仓与玻璃板的相对位置并形成观察区;

69.s3.3、根据观察区范围调节piv系统,确定piv数字相机与激光片光的最佳拍摄位置,激光片光垂直气孔板并通过气孔出口圆心连线;;

70.s3.4、打开风机,通过调节阀门开度,控制气体流量和示踪粒子浓度;

71.s3.5、待气流压强均匀、示踪粒子混合充分后,对归一化的间距h/d=0.25的射流区域进行拍摄,计算获取流速数据;

72.s3.6、调节归一化的间距h/d为0.5,0.75,1,1.25,重复步骤s3.2-s3.5;

73.s3.7、根据对比图3实验在雷诺数(re)为3462-6125工况下h/d为0.25-1.25时的归一化切向速度的实验结果,无论雷诺数(re)在哪一种情况下,气孔出口边界处(|x/d|=0.5)的最大切向速度总在h/d=0.25处产生。由此,可以得出这种现象只与受限归一化的间距h/d有关,换而言之,背压效应与雷诺数(re)无关。

74.s3.8、根据实验结果,对于不同雷诺数(re)下的射流,提取了不同归一化的间距h/d下的气孔出口的轴向速度和气孔附近玻璃板近壁面切向速度,如图4,并用入射流速vm归一化处理;

75.s3.9、在整个无量纲归一化的间距h/d的范围内存在一个确定的数值,提取不同雷诺数(re)、不同归一化的间距h/d下的流体最大切向速度,得到了流体归一化的最大切向速度umax/vm与归一化的间距h/d的关系,并获得玻璃板近壁面的归一化最大切向速度曲线

umax/vm存在一个拐点归一化的间距h/d=0.4,这个数值是流体速度变化以及淬火时间变化的转折点,且它与雷诺数(re)无关;

76.s3.10、根据实验结果,对于不同雷诺数(re)下的射流,提取了不同归一化的间距h/d下的气孔出口的归一化轴向速度ve/vm,将步骤s3中的实验数据曲线和步骤s2中的数值模拟曲线比较,如图2,并验证数值模型的正确性。

77.s4、采用计算流体动力学(cfd)并在高温下对玻璃板淬冷仿真模拟得出仿真结果,并与步骤s3的实验结果相互验证,具体操作步骤如下:

78.s4.1、建立冲击射流的物理模型,下半部分是流体域,上半部分是以玻璃为组成材料的固体域,空气通过气孔板的气孔垂直冲击玻璃板;

79.s4.2、计算域划分网格,对流体域及玻璃板区域进行网格细化;

80.s4.3、设置边界条件,包括空气以不同的质量流量喷射,入口温度设定298k,湍流强度设定5%;流体域内壁面是绝热的,没有滑移;流量出口指定为压力出口,流量出口的压力与环境压力一致;玻璃板的下表面指定为流固耦合边界条件,其余指定为对流换热系数边界条件;

81.s4.4、玻璃板初始温度设定953k,将归一化的间距h/d依次设置为0.25,0.5,0.75,1,1.25;雷诺数(re)取3462,5326,6125;计算玻璃板近壁面流体的切向速度,并获得沿着近壁面的归一化切向速度的分布的仿真结果;

82.s4.5、将得出仿真结果与步骤s3的实验结果进行相互验证,证明背压效应大大地减少了能耗,同时大幅缩减了冷却时间。

83.根据图5显示的结果,当流体从气孔喷出冲击玻璃板后,切向速度u在驻点处始终为0,并沿径向变大,位于临近冲击板边界层的截面上在气孔出口边界(|x/d|=0.5)附近有最大值。比较结果表明,只有归一化的间距h/d=0.25时的切向速度分布与其他限制高度的切向速度分布不同。如图5所示,当归一化的间距h/d=0.25时,切向速度在气孔出口边界处(|x/d|=0.5)附近存在最大值,远远超过其他受限高度在气孔出口边界处的最大值,可达数倍气孔入射速度(约1.0v

m-1.5vm),所述现象只与受限归一化的间距h/d有关,说明背压效应与雷诺数(re)无关。

84.综合图3和图5,实验结果和仿真结果一致,实验和模拟相互验证。

85.综合图2、图3和图5,气孔出口边界处流体的速度随着流体流动空间的压缩而激增,这就是背压效应,当无量纲归一化的间距h/d<0.4时,背压效应下射流中心线出流速度急剧下降,根据质量守恒定理,气孔出口边界出流速度剧增,导致冲击到玻璃板表面后的切向速度在气孔出口边界附近也剧增,数值可增大至数倍气流入射速度,从而大大提升了冲击面的换热能力。

86.根据图6显示的结果,归一化的间距h/d越小,玻璃板冲击表面平均温度的下降趋势就越陡峭。即曲线的斜率越大,冲击板表面的冷却速度就越快。这说明了背压促进了流场中的流速超越实际的入口流速,继而增强了射流传热的能力,对比图6,冷却时间同为4s,将初始温度相同的玻璃板表面降至约900k,当归一化的间距h/d取0.5时,需要流体雷诺数(re)为6125,而当归一化的间距h/d降至0.25时,雷诺数(re)仅需取值3462,即在同样的工况和设备条件下,流体质量缩减了43.5%,仅通过降低玻璃板与气孔的间距就可以实现相同的冷却效果。

87.本发明模拟了不同雷诺数(re)工况下冲击表面的温度变化,可以说明背压效应对射流冲击传热的积极影响与雷诺数(re)无关。

88.本发明可节省冷却工艺的物理空间,大大降低用电等能耗成本和废气排量,进而大幅提升换热效率。因此,背压效应的合理利用节约了企业生产成本,还在提高生产率的同时达到了节能减排的效果。

89.上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1