基于动力学求解的液粘离合器调速域检测方法及装置

1.本发明属于液粘传动技术领域,涉及一种基于动力学求解的液粘离合器调速域检测方法及装置。

背景技术:

2.液体粘性调速离合器(简称hvd)工作性能的优劣与很多因素有关,而作为其动力传输核心的传动摩擦副,更是关键。液粘离合器调速过程中,摩擦副间隙流场特性的陡变,导致调速边界失稳问题。在系统油压作用下,摩擦副由流体润滑向边界润滑过渡。摩擦片表面微凸体是混合摩擦阶段承载力、传递扭矩的主要载体,液粘离合器调速过程是一个复杂的热、流、固耦合难题,在液粘摩擦片结构参数、间隙油液特性参数(油膜承载力、粘性扭矩)、与负载端实际输出转速之间缺少一种动态映射传递关系,解明摩擦副间隙流场特性是准确建立液粘离合器系统动力学模型的关键。但现有技术中,仅限于通过试验手段来获得液粘离合器调速域,增加了所需成本,不能准确快速计算调速域。

技术实现要素:

3.本发明的目的在于提供一种基于动力学求解的液粘离合器调速域检测方法及装置,得到负载端与输入端转速传递的动态映射关系,准确快速计算调速域。

4.为了达到上述目的,本发明的基础方案为:一种基于动力学求解的液粘离合器调速域检测方法,包括如下步骤:

5.获取液粘离合器轴向系统作用力和/或作用力范围;

6.获取圆柱坐标系下考虑离心力影响的流体reynolds方程;

7.基于平均流量模型,在流体reynolds方程中引入压力流量因子和剪切流量因子,修正在求解粗糙表面润滑时产生的误差;

8.采用w-m分形函数对粗糙表面轮廓进行描述,并建立m-b分形接触模型来模拟微凸峰之间的接触状态,得到摩擦副间隙流场特性参数;

9.建立液粘离合器平扭耦合动力学计算模型,将摩擦副间隙流场特性参数离散化处理,代入液粘离合器平扭耦合动力学模型中,得到负载端的输出转速和/或输出转速范围。

10.本基础方案的工作原理和有益效果在于:本发明采用动力学求解思想,通过承载力与传递扭矩随摩擦副间隙变化特性,代入液粘离合器平-扭耦合动力学模型进行离散化处理,得到负载端的输出转速和/或输出转速范围。通过建立液粘离合器系统动力学模型,获得了摩擦副间隙油膜粘性扭矩和功率传递机制,提出了摩擦副间隙流场特性参数离散化数值求解方法,得到负载端实际输出转速大小。厘清了离散分布下的间隙流体与微凸峰接触作用机制,建立了承载力与传递扭矩计算模型,通过液粘离合器系统平-扭耦合动力学模型,耦合求解得到负载端与输入端转速传递的动态映射关系。

11.进一步,依据输入转速,根据输出转速和/或输出转速范围获取系统传动比或系统传动比范围,系统传动比范围即对应轴向系统作用力范围的调速域范围。

12.根据需要,可求解得到不同大小、不同输入形式轴向作用力下的负载端转速值,利于使用。

13.进一步,结合摩擦副流场分析中对油膜的假设条件,推导出油膜在圆柱坐标系下考虑离心力影响的reynolds方程为:

[0014][0015]

其中,v1和v2为摩擦副摩擦片和对偶钢片表面径向运动的速度;h为摩擦副间隙;μ表示润滑油黏度;ρ表示润滑油密度;p表示压强;ω1和ω2表示摩擦片和对偶钢片转速;u1和u2表示摩擦片和对偶片的速度参数,u1=ω1r,u2=ω2r;r和θ分别表示摩擦副径向和圆周方向,t表示时间。

[0016]

结构简单,便于使用。

[0017]

进一步,引入压力流量因子和剪切流量因子,修正流体reynolds方程的方法如下:

[0018][0019]

其中,r和θ分别表示摩擦副径向和圆周方向;μ表示润滑油黏度;表示摩擦副间油膜的平均压力;φ

θ

和φr为粗糙表面压力流量因子,分别表征r和θ方向上的粗糙表面间的平均压力流量与光滑表面间的压力流量之比;φs为剪切流量因子,用来表征两粗糙表面相对滑动时产生的附加流量的影响;φc为接触因子,考虑粗糙峰接触后对实际油膜厚度平均值的影响;u1和u2表示摩擦片和对偶片的速度参数;ω1和ω2表示摩擦片和对偶钢片转速;为随机变量粗糙表面实际油膜厚度的总体平均值。

[0020]

修正在求解粗糙表面润滑时产生的误差,优化方程。

[0021]

进一步,所述摩擦副间隙流场特性参数包括摩滑阶段与混合摩擦阶段承载力p与传递扭矩t;

[0022]

根据牛顿内摩擦定律,混合摩擦阶段平均剪应力模型下的摩擦副流体转矩th为:

[0023][0024]

其中,ka表示粗糙表面接触时的实际接触面积比;ψ为修正系数;r1和r2为摩擦副内外径;μ表示润滑油黏度;ω1和ω2表示摩擦片和对偶钢片转速;为随机变量粗糙表面实际油膜厚度的总体平均值;r和θ分别表示摩擦副径向和圆周方向;φh为膜厚方向上的剪应

力因子;

[0025]

采用w-m分形函数对粗糙表面轮廓进行描述,并建立m-b分形接触模型模拟微凸峰之间的相互接触状态、接触载荷和摩擦转矩;接触面积的总载荷使用接触点的尺寸分布n(a)来估计,如果最大接触点面积大于临界面积,一部分接触点处于塑性变形,而另一部分接触点为弹性变形,总载荷为:

[0026][0027]

其中,第一项为弹性接触载荷,第二项为塑性接触载荷;wa为总载荷,e表示由hertz分析得到的综合弹性模量,g和d分别表示粗糙表面尺度系数和分形维数,a

l

表示最大接触点的面积,ac表示临界变形量,as表示最小接触点的面积;k表示硬度h与屈服强度σy的相关系数,即h=kσy;

[0028]

所有的接触点都处于塑性接触时,总载荷为:

[0029][0030]

其中,ar表示真实接触面积;

[0031]

假设摩擦系数fa和摩擦副比压pa之间的关系式为:

[0032]

fa=f(pa)

[0033]

其中,f是关于摩擦副比压pa的函数;

[0034]

粗糙峰接触引起的摩擦转矩ta为:

[0035][0036]

建立平均流体剪应力模型,由牛顿内摩擦定律得到摩擦副流体转矩,并采用w-m分形函数对粗糙表面轮廓进行描述,并建立m-b分形接触模型来模拟微凸峰之间的接触状态,得到微凸峰承载力与摩擦力矩大小,利于使用。

[0037]

进一步,得到负载端的输出转速的方法如下:

[0038]

在得到摩擦副间隙流场特性参数后,分别建立考虑摩擦副承载力、传递扭矩作用下的轴向、扭振运动微分方程,求解得到负载端与输入端转速的动态映射关系:

[0039]

摩擦片运动微分方程:

[0040][0041]

其中,f(t)为轴向系统作用力,fk为弹簧力,f

p

为摩擦副间隙承载力,mf为摩擦盘质量,xf为摩擦盘轴向位移;下标(i)表示第i个摩擦元件受到的作用力,f

k(i)

、f

p(i)fk(i)

、f

p(i)

表示第i个摩擦元件受到的弹簧力、摩擦副间隙承载力;nf表示摩擦片的数量;表示摩擦片的轴向移动加速度;

[0042]

分离盘运动微分方程:

[0043][0044]

其中,ms为分离盘质量,xs为分离盘轴向位移,ns表示分离盘的数量;表示分离盘的轴向移动加速度;

[0045]

分离盘扭振微分方程:

[0046][0047]

其中,js为分离盘的转动惯量,kb为输出轴的扭转刚度,cb为输出轴的扭转阻尼,θs、分别表示分离盘的角位移、角速度、角加速度;θ2、分别表示负载端角位移、角速度;

[0048]

负载端扭振微分方程:

[0049][0050]

其中,j2为负载端转动惯量,m2为负载端传递扭矩;

[0051]

由于摩擦片输入转速一定nf,求解得到负载端输出转速n2。

[0052]

通过承载力与传递扭矩随摩擦副间隙变化特性,代入液粘离合器平-扭耦合动力学模型进行离散化处理,可求解得到不轴向作用力下的负载端转速值,操作简单,利于使用。

[0053]

进一步,液粘离合器系统传动比i定义如下:

[0054][0055]

其中,n2为负载端输出转速;nf表示摩擦片的数量;表示负载端角速度;在轴向作用力下摩擦副间隙值减小,由摩滑状态向混合摩擦阶段过渡,以此达到动力传递;假设轴向力范围[0,f

max

],则作用力为0、f

max

时求得的i0、i

max

分别为系统最小、最大传动比,即液粘调速域幅值范围[i0,i

max

]。

[0056]

计算过程简单,便于操作。

[0057]

本发明还提供一种基于动力学求解的液粘离合器调速域检测装置,包括摩擦片、对偶片、输入轴、输出轴、负载端主动齿轮、负载端被动齿轮、风扇和处理器,所述处理器执行本发明所述方法,进行液粘离合器调速域检测。

[0058]

该装置利用处理器,计算得到负载端与输入端转速传递的动态映射关系,利于使用。

附图说明

[0059]

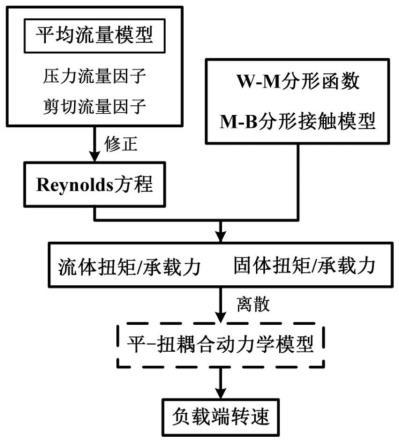

图1是本发明基于动力学求解的液粘离合器调速域检测方法的流程示意图;

[0060]

图2是本发明基于动力学求解的液粘离合器调速域检测装置的结构示意图;

[0061]

图3是本发明基于动力学求解的液粘离合器调速域检测方法的液粘摩擦元件受力分析示意图。

[0062]

说明书附图中的附图标记包括:摩擦片1、对偶片2、输入轴3、输出轴4、负载端主动齿轮5、负载端被动齿轮6、风扇7。

具体实施方式

[0063]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0064]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0065]

在本发明的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0066]

液粘离合器调速过程是一个复杂的热、流、固耦合难题,在液粘摩擦片结构参数、间隙油液特性参数(油膜承载力、粘性扭矩)、与负载端实际输出转速之间缺少一种动态映射传递关系,故本发明公开了一种基于动力学求解的液粘离合器调速域检测方法,采用动力学求解思想,通过承载力与传递扭矩随摩擦副间隙变化特性,建立了平扭耦合动力学方程,提出了离散化数值求解方法,代入液粘离合器平-扭耦合动力学模型进行离散化处理,可求解得到不同大小、不同输入形式轴向作用力下的负载端转速值。如图1所示,液粘离合器调速域检测方法包括如下步骤:

[0067]

获取液粘离合器轴向系统作用力和/或作用力范围;

[0068]

获取圆柱坐标系下考虑离心力影响的流体reynolds方程(雷诺方程);

[0069]

基于平均流量模型,在流体reynolds方程中引入压力流量因子和剪切流量因子,修正流体reynolds方程在求解粗糙表面润滑时产生的误差;

[0070]

采用w-m分形函数对粗糙表面轮廓进行描述,并建立m-b分形接触模型来模拟微凸峰之间的接触状态,得到摩擦副间隙流场特性参数,即摩滑阶段与混合摩擦阶段承载力p与传递扭矩t;

[0071]

建立液粘离合器平扭耦合动力学计算模型,将摩擦副间隙流场特性参数离散化处理,代入液粘离合器平扭耦合动力学模型中,得到负载端的输出转速和/或输出转速范围。

[0072]

依据输入转速,根据输出转速和/或输出转速范围获取系统传动比或系统传动比范围,系统传动比范围即对应轴向系统作用力范围的调速域范围。改变轴向系统作用力大小,求解得到不同输入作用力下的调速域幅值大小。

[0073]

本发明的一种优选方案中,结合摩擦副流场分析中对油膜的假设条件:(1)液粘调

速离合器摩擦副间隙内流体为不可压缩的牛顿流体,流体的密度为常数,且对摩擦副中的油膜做等温假设,间隙中流体的黏度为常数;(2)工作油在摩擦副间隙中的流动为层流;(3)忽略质量力的影响;(4)摩擦副间隙远小于摩擦片半径,忽略流体在轴向速度分量,在膜厚方向上不计压力的变化;(5)摩擦副中流体最大切应力不会超过极限切应力,流体在摩擦副表面上无相对滑动;(6)摩擦片和对偶钢片为刚性体,在工作过程中不发生倾斜、翘曲变形等现象。推导出油膜在圆柱坐标系下考虑离心力影响的reynolds方程为:

[0074][0075]

其中,v1和v2为摩擦副摩擦片和对偶钢片表面径向运动的速度;h为摩擦副间隙;μ表示润滑油黏度;ρ表示润滑油密度;p表示压强;ω1和ω2表示摩擦片和对偶钢片转速;u1和u2表示摩擦片和对偶片的速度参数,u1=ω1r,u2=ω2r;r和θ分别表示摩擦副径向和圆周方向,t表示时间。

[0076]

本发明的一种优选方案中,混合摩擦阶段的摩擦副间隙流体被微凸峰所隔开,不能形成完整的油膜。基于平均流量模型,在经典reynolds方程中引入压力流量因子和剪切流量因子,修正流体reynolds方程的方法如下:

[0077][0078]

其中,r和θ分别表示摩擦副径向和圆周方向;μ表示润滑油黏度;表示摩擦副间油膜的平均压力;φ

θ

和φr为粗糙表面压力流量因子,分别表征r和θ方向上的粗糙表面间的平均压力流量与光滑表面间的压力流量之比;φs为剪切流量因子,用来表征两粗糙表面相对滑动时产生的附加流量的影响;φc为接触因子,考虑粗糙峰接触后对实际油膜厚度平均值的影响;u1和u2表示摩擦片和对偶片的速度参数;ω1和ω2表示摩擦片和对偶钢片转速;为随机变量粗糙表面实际油膜厚度的总体平均值。

[0079]

本发明的一种优选方案中,摩擦副间隙流场特性参数包括摩滑阶段与混合摩擦阶段承载力p与传递扭矩t;

[0080]

根据牛顿内摩擦定律,混合摩擦阶段平均剪应力模型下的摩擦副流体转矩th为:

[0081][0082]

其中,ka表示粗糙表面接触时的实际接触面积比;ψ为修正系数;r1和r2为摩擦副内

外径;μ表示润滑油黏度;ω1和ω2表示摩擦片和对偶钢片转速;为随机变量粗糙表面实际油膜厚度的总体平均值;r和θ分别表示摩擦副径向和圆周方向;φh为膜厚方向上的剪应力因子;

[0083]

采用w-m分形函数对粗糙表面轮廓进行描述,并建立m-b分形接触模型模拟微凸峰之间的相互接触状态、接触载荷和摩擦转矩;接触面积的总载荷使用接触点的尺寸分布n(a)来估计,如果最大接触点面积大于临界面积,一部分接触点处于塑性变形,而另一部分接触点为弹性变形,总载荷为:

[0084][0085]

其中,第一项为弹性接触载荷,第二项为塑性接触载荷;wa为总载荷;e表示由hertz分析得到的综合弹性模量,表达式为:

[0086][0087]

ν1和ν2分别为摩擦片和对偶钢片材料的泊松比,e1和e2分别为两种材料的弹性模量;g和d分别表示粗糙表面尺度系数和分形维数,a

l

表示最大接触点的面积,ac表示临界变形量,as表示最小接触点的面积;k表示硬度h与屈服强度σy的相关系数,即h=kσy;

[0088]

所有的接触点都处于塑性接触时,总载荷为:

[0089][0090]

其中,ar表示真实接触面积;

[0091]

假设摩擦系数fa和摩擦副比压pa之间的关系式为:

[0092]

fa=f(pa)

[0093]

其中,f是关于摩擦副比压pa的函数,是根据试验得到的经验公式;

[0094]

粗糙峰接触引起的摩擦转矩ta为:

[0095][0096]

本发明的一种优选方案中,得到负载端的输出转速的方法如下:

[0097]

在得到摩擦副间隙流场特性参数后,如图3所示,根据液粘摩擦元件受力分析示意图,分别建立考虑摩擦副承载力、传递扭矩作用下的轴向、扭振运动微分方程,求解得到负载端与输入端转速的动态映射关系:

[0098]

摩擦片运动微分方程:

[0099][0100]

其中,f(t)为轴向系统作用力,fk为弹簧力,f

p

为摩擦副间隙承载力,mf为摩擦盘质量,xf为摩擦盘轴向位移;下标(i)表示第i个摩擦元件受到的作用力,f

k(i)

、f

p(i)fk(i)

、f

p(i)

表示第i个摩擦元件受到的弹簧力、摩擦副间隙承载力;nf表示摩擦片的数量;表示摩擦片的轴向移动加速度;

[0101]

分离盘运动微分方程:

[0102][0103]

其中,ms为分离盘质量,xs为分离盘轴向位移,ns表示分离盘的数量;表示分离盘的轴向移动加速度;

[0104]

分离盘扭振微分方程:

[0105][0106]

其中,js为分离盘的转动惯量,kb为输出轴的扭转刚度,cb为输出轴的扭转阻尼,θs、分别表示分离盘的角位移、角速度、角加速度;θ2、分别表示负载端角位移、角速度;

[0107]

负载端扭振微分方程:

[0108][0109]

其中,j2为负载端转动惯量,m2为负载端传递扭矩;

[0110]

由于摩擦片输入转速一定nf,通过上述动力学模型求解得到负载端输出转速n2,即

[0111]

液粘离合器系统传动比i定义如下:

[0112][0113]

其中,n2为负载端输出转速;nf表示摩擦片的数量;表示负载端角速度;在轴向作用力下摩擦副间隙值减小,由摩滑状态向混合摩擦阶段过渡,以此达到动力传递;假设轴向力范围[0,f

max

],则作用力为0、f

max

时求得的i0、i

max

分别为系统最小、最大传动比,即液粘调速域幅值范围[i0,i

max

]。

[0114]

本方案采用平均流量模型和m-b分形函数来描述摩擦副间接触状态,分别计算了

混合摩擦阶段间隙流体、微凸峰接触所传递扭矩与承载力大小。针对背景技术中的问题,将“摩擦副间隙流场特性”与液粘离合器动力学特性相关联,厘清了离散分布下的间隙流体与微凸峰接触作用机制,建立了承载力与传递扭矩计算模型,通过液粘离合器系统平-扭耦合动力学模型,耦合求解得到负载端与输入端转速传递的动态映射关系。

[0115]

本发明还提供一种基于动力学求解的液粘离合器调速域检测装置,如图2所示,包括摩擦片1、对偶片2、输入轴3、输出轴4、负载端主动齿轮5、负载端被动齿轮6、风扇7和处理器,本方案的液粘离合器结构可采用现有的常规液粘离合器,处理器执行本发明所述方法,进行液粘离合器调速域检测。该装置利用处理器,计算得到负载端与输入端转速传递的动态映射关系,利于使用。

[0116]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0117]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1