焊接工件的缺陷检测方法、装置及存储介质与流程

本技术涉及缺陷检测,具体地涉及一种焊接工件的缺陷检测方法、装置及存储介质。

背景技术:

1、为了提高产品质量,通常需要对焊接工件是否存在漏焊、漏装、焊点爬墙等焊接缺陷进行检测。而在进行焊接工件的缺陷检测时,针对漏焊、焊点爬墙等焊接缺陷的检测,其应建立在焊接工件没有出现焊接位置度偏移缺陷的基础上。如果焊接工件存在焊接位置度偏移则说明该焊接工件的焊接位置出现偏差,此时即使该焊接工件中不存在焊点爬墙、漏焊等其他缺陷,也是无法继续使用的,这样由于其焊接位置度偏差会导致该焊接工件的产品无法使用。因此,在检测焊接工件的焊接缺陷时,通常需先检测是否存在焊接工件的焊接位置度偏移。目前,焊接工件的焊接位置度偏移等焊接缺陷的检测方法通常采用传统图像算法和目测法。传统图像算法具有鲁棒性不足的缺陷,且传统图像算法对于产品与图像的关联性较高,检测效率低。目测法需要人工参与,检测效率低,且存在漏检的情况。

技术实现思路

1、有鉴于此,本技术提供一种焊接工件的缺陷检测方法、装置及存储介质,以利于解决现有技术中焊接工件缺陷检测效率低的问题。

2、第一方面,本技术实施例提供了一种焊接工件的缺陷检测方法,包括:

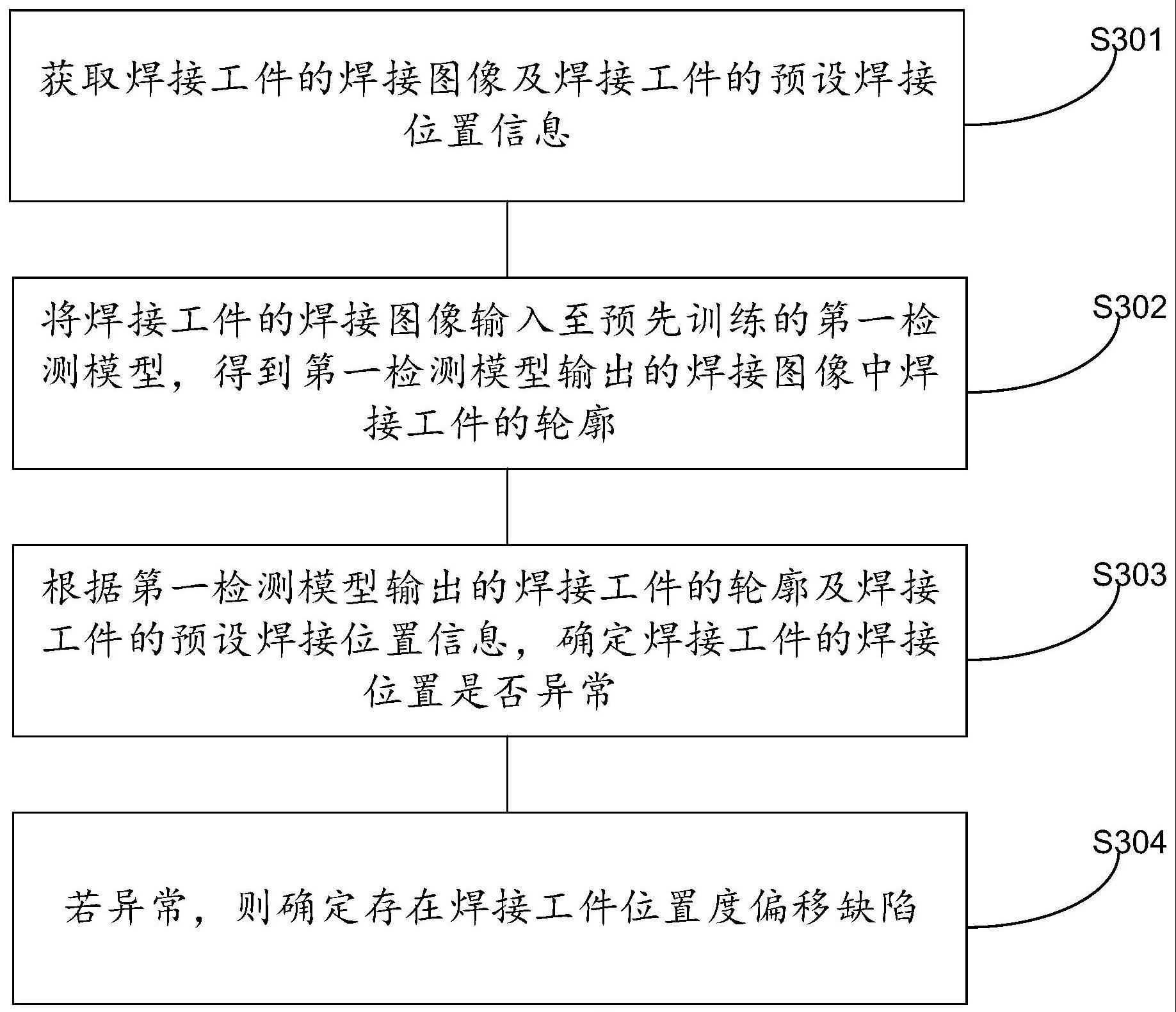

3、获取焊接工件的焊接图像及所述焊接工件的预设焊接位置信息;

4、将所述焊接工件的焊接图像输入至预先训练的第一检测模型,得到所述第一检测模型输出的所述焊接图像中焊接工件的轮廓;所述第一检测模型是预先训练的,用于对输入的焊接图像进行轮廓特征提取,输出焊接图像中焊接工件的轮廓的模型;

5、根据所述第一检测模型输出的所述焊接工件的轮廓及所述焊接工件的预设焊接位置信息,确定所述焊接工件的焊接位置是否异常;

6、若异常,则确定存在焊接工件位置度偏移缺陷;

7、若所述焊接工件的焊接位置无异常,则获取目标焊接图像;所述目标焊接图像是所述焊接工件的焊接位置处的焊接图像;

8、将所述目标焊接图像输入至预先训练的第二检测模型,得到所述第二检测模型输出的所述目标焊接图像中焊接工件的焊接信息;所述第二检测模型是预先训练的,用于对输入的目标焊接图像进行语义切割,提取多通道的焊接特征信息,输出目标焊接图像中焊接工件的焊接信息;

9、根据所述焊接工件的焊接信息,确定所述焊接工件是否存在焊接缺陷。

10、优选地,所述根据所述第一检测模型输出的所述焊接工件的轮廓及所述焊接工件的预设焊接位置信息,确定所述焊接工件的焊接位置是否异常包括:

11、根据所述第一检测模型输出的所述焊接工件的轮廓,确定所述焊接图像中焊接工件的焊接位置;

12、根据所述焊接图像中焊接工件的焊接位置及所述焊接工件的预设焊接位置信息,计算所述焊接图像中焊接工件的焊接位置与所述焊接工件的预设焊接位置间的间隔距离;

13、获取预设距离阈值,并判断所述间隔距离是否大于预设距离阈值;

14、若所述间隔距离大于预设距离阈值,则确定焊接工件的焊接位置异常。

15、优选地,所述第一检测模型包括:第一编码器,第一解码器及第一分类器;

16、所述第一编码器,用于提取输入的焊接图像中的轮廓特征信息;

17、所述第一解码器,用于对所述第一编码器提取的轮廓特征信息进行反卷积及特征拼接,得到第一特征信息;

18、所述第一分类器,用于基于第一特征信息对所述焊接图像中的每个像素进行分类处理,得到所述焊接工件的焊接位置信息。

19、优选地,所述第二检测模型包括:第二编码器,第二解码器及第二分类器;

20、所述第二编码器,用于对输入的目标焊接图像进行语义切割,提取多通道的焊接特征信息;

21、所述第二解码器,用于分别对多通道的焊接特征信息进行上采样及特征融合,得到第二特征信息;

22、所述第二分类器,用于所述第二特征信息进行分类处理,得到焊接工件的焊接信息。

23、优选地,所述焊接信息包括:焊点轮廓、第一工件轮廓、第二工件轮廓、焊点中心、缺陷点中的至少一个。

24、优选地,所述根据所述焊接工件的焊接信息,确定所述焊接工件是否存在焊接缺陷包括:

25、在所述焊接信息包含焊点中心时,根据所述焊点中心,确定是否存在漏焊、漏装或少焊点的缺陷;或者,

26、在所述焊接信息包含第一工件轮廓及焊点轮廓时,根据所述第一工件轮廓及焊点轮廓确定是否存在焊点偏位的缺陷;或者,

27、在所述焊接信息包含焊点轮廓及第二工件轮廓时,根据所述第二工件轮廓及焊点轮廓确定是否存在焊点爬墙的缺陷;或者,

28、在所述焊接信息包括第一工件轮廓时,根据所述第一工件轮廓确定所述第一工件角度,根据所述第一工件角度确定是否存在第一工件角度的缺陷;或者,

29、在所述焊接信息包括第二工件轮廓时,检测所述第二工件轮廓是否符合预设规则,确定所述第二工件是否存在变形的缺陷;或者,

30、在所述焊接信息包括焊点中心及缺陷点时,根据所述焊点中心及缺陷点确定是否存在缺口的缺陷。

31、优选地,所述根据所述第一工件轮廓确定所述第一工件角度包括:

32、根据所述第一工件轮廓,在第一坐标系中确定所述第一工件轮廓的位置;

33、根据在第一坐标系中所述第一工件轮廓的位置,确定所述第一工件角度。

34、优选地,检测所述第二工件轮廓是否符合预设规则包括:

35、根据所述第二工件轮廓,在第二坐标系中确定所述第二工件轮廓的位置;

36、根据所述第二工件轮廓的位置,确定所述第二工件轮廓对应的形状;

37、判断第二工件轮廓对应的形状是否符合预设规则。

38、优选地,所述获取目标焊接图像包括:

39、根据所述焊接工件的轮廓,将所述焊接图像中所述焊接工件的焊接位置区域进行切割,得到所述目标焊接图像。

40、优选地,所述检测方法还包括:

41、在确定所述焊接工件存在焊接缺陷时,形成所述焊接工件的焊接缺陷的显示信息,以根据所述显示信息显示所述焊接缺陷的具象或特征值。

42、第二方面,本技术实施例提供了一种焊接工件的缺陷检测装置,包括:

43、通信器,用于接收来自一图像采集模组的焊接工件的焊接图像及一输入装置的所述焊接工件的预设焊接位置信息;

44、处理器,耦接所述通信器,用于将所述焊接工件的焊接图像输入至预先训练的第一检测模型,得到所述第一检测模型输出的所述焊接图像中焊接工件的轮廓;所述第一检测模型是预先训练的,用于对输入的焊接图像进行轮廓特征提取,输出焊接图像中焊接工件的轮廓的模型;

45、根据所述第一检测模型输出的所述焊接工件的轮廓及所述焊接工件的预设焊接位置信息,确定所述焊接工件的焊接位置是否异常;

46、若异常,则确定存在焊接工件位置度偏移缺陷;

47、若所述焊接工件的焊接位置无异常,则获取目标焊接图像;所述目标焊接图像是所述焊接工件的焊接位置处的焊接图像;

48、将所述目标焊接图像输入至预先训练的第二检测模型,得到所述第二检测模型输出的所述目标焊接图像中焊接工件的焊接信息;所述第二检测模型是预先训练的,用于对输入的目标焊接图像进行语义切割,提取多通道的焊接特征信息,输出目标焊接图像中焊接工件的焊接信息;

49、根据所述焊接工件的焊接信息,确定所述焊接工件是否存在焊接缺陷。

50、优选地,所述第一检测模型包括:第一编码器,第一解码器及第一分类器;所述第一编码器,用于提取输入的焊接图像中的轮廓特征信息;所述第一解码器,用于对所述第一编码器提取的轮廓特征信息进行反卷积及特征拼接,得到第一特征信息;所述第一分类器,用于基于第一特征信息对所述焊接图像中的每个像素进行分类处理,得到所述焊接工件的焊接位置信息。

51、优选地,所述第二检测模型包括:第二编码器,第二解码器及第二分类器;所述第二编码器,用于对输入的目标焊接图像进行语义切割,提取多通道的焊接特征信息;所述第二解码器,用于分别对多通道的焊接特征信息进行上采样及特征融合,得到第二特征信息;所述第二分类器,用于所述第二特征信息进行分类处理,得到焊接工件的焊接信息;

52、其中,所述焊接信息包括:焊点轮廓、第一工件轮廓、第二工件轮廓、焊点中心、缺陷点中的至少一个。

53、第三方面,本技术实施例提供了一种计算机可读存储介质,所述计算机可读存储介质包括存储的程序,其中,在所述程序运行时控制所述计算机可读存储介质所在设备执行上述第一方面任一项所述的方法。

54、采用本技术实施例所提供的方案,可将焊接工件的焊接图像输入至预先训练的第一检测模型,并通过第一检测模型输出焊接图像中焊接工件的轮廓,从而根据第一检测模型输出的焊接工件的轮廓及焊接工件的预设焊接位置信息,确定焊接工件的焊接位置是否偏移,若确定偏移则确定存在焊接工件位置度偏移缺陷;对于焊接位置无异常的焊接工件,再进一步将其对应的焊接图像输入第二检测模型,第二检测模型对焊接图像中不同的焊接特征信息进行提取,可以进一步实现对焊接工件的不同焊接缺陷的检测,提高焊接工件缺陷检测的准确性。

- 还没有人留言评论。精彩留言会获得点赞!