一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法与流程

1.本发明涉及高炉炼铁技术领域,尤其涉及一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法。

背景技术:

2.作为钢铁行业重要的组成部分,高炉炼铁肩负着整个行业资源合理化利用、降低co2排放的重任,高炉实现高产、优质、低耗、长寿和安全生产成为现代高炉技术发展的大势所趋,而其关键在于如何保持高炉炉缸良好的工作状态。炉缸工作状态与炉热状态、透气透液状态、鼓风和渣铁排放状态密切相关,是高炉稳定顺行和炉缸长寿的基础。

3.目前,关于高炉生产中判断炉缸活性主要依据实际生产经验,借助表征指标间接反映炉缸活跃状况,该方式具有一定的滞后性和理论局限性。此外,发明专利(申请号为cn 201910694721.x)公开了一种高炉炉缸活性的量化方法,基于渣铁流动阻力系数f

l

,构建新的炉缸活跃性指数nha,实现了对炉缸活性的量化表征;但是该方法主要考虑的是渣铁参数的影响,并未考虑其他因素(如鼓风参数等)对炉缸活性的影响,导致其量化结果准确性低,且该方法表征所需要的参数相当复杂,在高炉生产中无法直接获取,使其难以直接应用至高炉实际生产。

4.发明专利(申请号为cn 201810596710.3)公开了一种检测高炉炉缸活跃性的系统、方法及装置,通过模拟高炉炉缸内渣铁熔融液穿过焦粒的过程,计算出渣铁滞留率,反应出高炉炉缸的活跃性,以对实际生产进行理论指导。该发明提出了采用渣铁滞留率来表征炉缸活跃性,可表征高炉炉缸活跃的潜力,但未考虑高炉下部调剂制度及高炉炉缸死料柱状态对炉缸活跃程度的影响,在高炉操作制度变化的条件下,预测炉缸活性的准确性有待提升。

5.由现有技术可知,现有的关于高炉炉缸活性的评估和计算模型不够全面,计算过程没有充分考虑高炉的实际生产状况、死料柱的形态及状态、各类生产参数对高炉炉缸活性的影响;因此,目前还没有一种符合高炉实际生产、准确且及时地反映炉缸活性的方法。

6.鉴于此,有必要设计一种改进的应用高炉炉缸渣铁滞留指数评估炉缸活性的方法,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法,从高炉冶炼的实际出发,定量分析高炉各生产参数对炉缸活性的作用比重,并将相关性高的参数引入渣铁滞留量模型中,并结合高炉炉缸参数得到渣铁滞留指数模型,对高炉炉缸活性进行表征;建立一种科学系统地评估高炉炉缸活性的模型,使其应用于高炉实际生产中时,可以及时准确地反映高炉炉缸活性,起到指导高炉实际生产的意义。

8.为实现上述发明目的,本发明提供了一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法,包括以下步骤:

9.s1、基于炉缸渣铁滞留率与死料柱体积的计算模型,构建渣铁滞留量模型;

10.所述渣铁滞留量模型:式中,h为所述炉缸渣铁滞留率,%;vd为所述死料柱体积,m3;

11.所述炉缸渣铁滞留率的计算模型:式中c

pm

为毛细管数,无量纲;α为黏度修正系数,无量纲;β为温度修正系数,无量纲。

12.所述死料柱体积的计算模型:先根据鼓风参数计算高炉风口回旋区长度,结合出铁参数,根据相似三角形原理,得到计算所述死料柱体积所需的尺寸参数,最后得到所述死料柱体积的计算模型;

13.s2、将步骤s1中的所述渣铁滞留量模型结合不同的高炉炉缸的规格得到渣铁滞留指数模型:式中,v

l

为高炉炉缸的体积;

14.s3、根据步骤s2得到的所述渣铁滞留指数模型得到高炉实际生产中渣铁滞留指数的变化趋势,以评估不同高炉的炉缸活性。

15.作为本发明的进一步改进,在步骤s1中,所述毛细管数表征高炉实际渣铁穿焦过程,其计算公式:

16.式中,ρ

l

为高炉炉渣密度,kg/m3;g为重力加速度,m/s2;为焦炭形状因子,无量纲;d

p

为炉缸焦炭直径,m;σ

l

为炉渣表面张力,n/m;θ为炉渣与焦炭之间的接触角,

°

;ε为死料柱空隙度,无量纲。

17.作为本发明的进一步改进,所述炉缸焦炭直径确定的方法为:基于高炉炉缸破损调查及风口取焦结果,引入csr、cri及入炉焦炭粒度参数,构建炉缸焦炭直径与入炉焦炭的关系,得到所述炉缸焦炭直径。

18.作为本发明的进一步改进,在步骤s1中,所述死料柱体积的计算模型的确定,具体包括以下步骤:

19.ss1、将死料柱进行模型化处理,假设高炉死料柱由两部分构成,呈现正圆锥与倒圆台的组合形状;

20.ss2、根据高炉炉缸半径与所述高炉风口回旋区长度的关系,计算得到死料柱风口平台半径,并根据所述死料柱风口平台半径计算得到与风口平台处于同一平面的死料柱的圆锥截面直径;

21.ss3、根据所述相似三角形原理,得到死料柱锥角截面半径,进而计算出死料柱拐角至死料柱圆台下表面的距离;

22.ss4、得到所述死料柱体积的计算模型:

23.式中,rd为所述死料柱锥角截面半径,m;r

dd

为死料柱圆台下表面半径,m;h

dd

为死料柱拐角至死料柱圆台下表面的距离,m;h

du

为死料柱上部顶部至拐角的距离,m。

24.作为本发明的进一步改进,在步骤ss3中,所述死料柱锥角截面半径的计算公式:

25.式中,rd为所述死料柱锥角截面半径,m;rh为炉缸直径,m;l

t

为铁口深度,m;h

t

为死料柱位于风口上方的高度,m;h

th

为死料柱最高位置至死料柱拐角的高度,m;h

td

为死料柱铁口平面至拐角的距离,m。

26.作为本发明的进一步改进,所述死料柱拐角至死料柱圆台下表面的距离的计算公式:h

dd

=(r

d-r

dd

)tanθ;

27.式中,h

dd

为所述死料柱拐角至死料柱圆台下表面的距离,m;rd为死料柱锥角截面半径,m;θ为死料柱拐角。

28.作为本发明的进一步改进,所述黏度修正系数根据渣系黏度和1500℃条件下渣系标准黏度计算得到。

29.作为本发明的进一步改进,所述温度修正系数根据炉渣熔化性温度和铁水温度计算得到。

30.作为本发明的进一步改进,在步骤s1中,所述渣系黏度的计算公式:

31.式中,μ为渣系黏度,pa

·

s;t为炉渣温度,℃;e为鼓风动能,kg

·

m/s;aw为键相关作用系数,无量纲。

32.作为本发明的进一步改进,所述炉渣熔化性温度的计算公式:tr=1204.6+5.902

·

m(al2o3)-2.961

·

m(mgo)+90.286r;

33.式中,m(al2o3)为高炉渣中al2o3的质量含量,wt%;m(mgo)为高炉渣中mgo的质量含量,wt%;r为碱度,无量纲,为cao与sio2的质量比。

34.本发明的有益效果是:

35.1、本发明的一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法,基于炉缸渣铁滞留率与死料柱体积的计算模型,构建渣铁滞留量模型,以渣铁滞留量模型结合不同的高炉炉缸的尺寸得到渣铁滞留指数,以此来评估不同高炉的炉缸活性。该渣铁滞留指数模型中对炉缸的渣铁滞留量进行了计算,利用多因素耦合分析方法对影响渣铁滞留量的因素进行了贡献度评估,并将相关性高的因素引入渣铁滞留量模型中,提高了模型准确性。本发明从高炉冶炼的实际出发,综合考虑了实际生产中高炉的各生产参数对炉缸活性的影响,建立了一种科学系统地评估高炉炉缸活性的模型,其应用于高炉实际生产中时,可以及时准确地反映高炉炉缸活性,起到指导高炉实际生产的作用。

36.2、本发明在建立渣铁滞留率的计算模型时,从炉渣化学稳定性和热稳定性两个方面对滞留率进行了修正,使其更符合高炉实际生产;在表征高炉实际渣铁穿焦过程的参数毛细管数的计算中,引入了炉缸焦炭粒度的计算方法,相比于传统采用入炉焦炭粒度,炉缸焦炭粒度的准确性更高。在建立死料柱体积的计算模型时,由于死料柱的大小与高炉风口回旋区大小、铁口深度以及高炉设计参数均有关,所以引入了鼓风参数和出铁参数,计算出死料柱体积的大小更符合高炉实际生产。因此,本发明的用于评估高炉炉缸活性的渣铁滞留指数模型是集成渣铁成分、渣铁温度、鼓风参数、出铁参数为一体的较为全面的模型,实现了实际生产中高炉炉缸活性快速、准确地评估。

37.3、本发明的渣铁滞留指数模型中的计算参数全部为高炉实际生产的报表参数,所以该模型可直接用于高炉实际生产中,实时进行参数的输入,对高炉炉缸活性进行实时监测和预测,模型还适用于不同规格的高炉生产中,实用性和普适性高。另外,该模型中给出了各个参数对渣铁滞留量/炉缸活性的定量影响关系,给高炉生产工作者在实际生产中调控炉缸活性提供了理论指导。相对于现有技术中局限性大、参数考虑不全面、受高炉炉况波动影响大的炉缸活性评估模型,本发明的用于评估高炉炉缸活性的渣铁滞留指数模型具有准确性高、即时性好和结果稳定高的优点。

附图说明

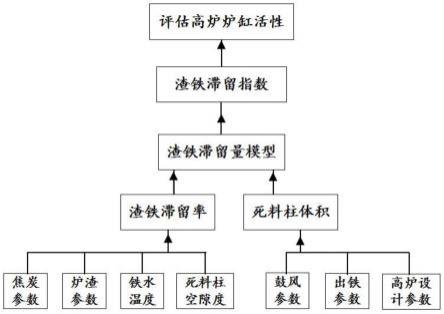

38.图1为本发明的一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法的流程示意图。

39.图2为各因素对渣铁滞留率计算模型的影响贡献度结果图。

40.图3为各因素对死料柱体积计算模型的影响贡献度结果图。

41.图4为死料柱的结构示意图,其中(a)为高炉死料柱结构示意图,(b)为图(a)中死料柱的几何结构示意图。

具体实施方式

42.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

43.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

44.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

45.请参阅图1所示,本发明提供了一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法,包括以下步骤:

46.s1、基于炉缸渣铁滞留率与死料柱体积的计算模型,构建渣铁滞留量模型;

47.s2、将步骤s1中的渣铁滞留量模型结合不同的高炉炉缸的规格得到渣铁滞留指数模型:式中,v

l

为高炉炉缸的体积;

48.s3、根据步骤s2得到的渣铁滞留指数模型得到高炉实际生产中渣铁滞留指数的变化趋势,以评估不同高炉的炉缸活性。

49.具体的,在步骤s1中,渣铁滞留量模型:式中,h为炉缸渣铁滞留率(%),vd为死料柱体积(m3);

50.炉缸渣铁滞留率的计算模型:式中,c

pm

为毛细管数,无量

纲;α为黏度修正系数,无量纲;β为温度修正系数,无量纲。黏度修正系数α根据渣系黏度μ和1500℃条件下渣系标准黏度μ0计算得到;温度修正系数β根据炉渣熔化性温度tr和铁水温度t计算得到。

51.死料柱体积的计算模型:先根据鼓风参数计算高炉风口回旋区长度,结合出铁参数,根据相似三角形原理,得到计算死料柱体积所需的尺寸参数,最后得到死料柱体积的计算模型。

52.具体地,渣系黏度的计算公式:式中,μ为渣系黏度(pa

·

s),t为炉渣温度(℃),e为鼓风动能(kg

·

m/s),aw为键相关作用系数,无量纲。在一些具体的实施方式中,μ为cao-sio

2-al2o

3-mgo四元渣系的黏度,对于cao-sio

2-al2o

3-mgo四元渣系中,式中,a1、a2、a3、a4、a5、a6、a7分别为si-o-si、si-o-al、si-o-ca、al-o-ca、si-o-mg、al-o-mg、al-o-al的相关作用系数;

53.炉渣熔化性温度的计算公式:tr=1204.6+5.902

·

m(al2o3)-2.961

·

m(mgo)+90.286r,式中,tr为炉渣熔化性温度(℃),m(al2o3)为高炉渣中al2o3的质量含量(wt%),m(mgo)为高炉渣中mgo的质量含量(wt%);r为碱度(无量纲),为cao与sio2的质量比。

54.请参阅图2所示,渣铁滞留率的影响因素主要包括炉渣参数、焦炭参数、铁水温度(t)、死料柱孔隙度(ε)等,对影响因素进行权重分析,得出具体参数包括炉渣碱度、炉渣镁铝比、焦炭粒度、焦炭cri、焦炭csr、铁水温度、炉渣钛含量及透气性指数。通过结合高炉生产实际数据,研究渣铁滞留率与上述因素之间的关系,定量化的确定上述因素对渣铁滞留率的影响贡献度,得到图1的各因素对渣铁滞留率的贡献度结果图。由图可知,上述几种因素的贡献度先后顺序为:铁水温度贡献度为35%,csr贡献度为26%,焦炭粒度贡献度为13%,cri贡献度为12%,炉渣碱度贡献度为8%,炉渣镁铝比贡献度为5%,炉渣钛含量贡献度为1%。

55.因此,在建立渣铁滞留率的计算模型时,从炉渣化学稳定性和热稳定性两个方面对滞留率进行了修正,引入了炉渣流动性修正因子(即黏度修正系数α)和温度修正因子(即温度修正系数β),使其更符合高炉实际生产;在表征高炉实际渣铁穿焦过程的参数毛细管数的计算中,由于高炉复杂环境,高炉焦炭从入炉至风口处的过程中,焦炭粒度、csr和cri均会受到变化,传统的方法中采用入炉焦炭粒度的准确性差;所以本发明引入了炉缸焦炭粒度的表征,由炉缸焦炭粒度代替入炉焦炭粒度,消除了高炉实际生产过程对入炉焦炭粒度的影响,使得渣铁滞留率模型的准确性大大提高。

56.具体地,炉渣流动性受到炉渣成分、炉渣密度、炉渣表面张力、炉渣黏度以及炉渣熔化性温度的影响,所以表征高炉实际渣铁穿焦过程的毛细管数的计算公式为式中,ρ

l

为高炉炉渣密度(kg/m3),g为重力加速度(一般取值9.8m/s2),为焦炭形状因子(无量纲),d

p

为炉缸焦炭直径(m),σ

l

为炉渣表面张力(n/m),θ为炉渣与焦炭之间的接触角(一般取值为120

°

),ε为死料柱空隙度;

57.其中,炉缸焦炭直径d

p

确定的方法为:基于高炉炉缸破损调查及风口取焦结果,引入csr、cri及入炉焦炭粒度参数,构建炉缸焦炭直径与入炉焦炭的关系,得到炉缸焦炭直

径。因为炉缸焦炭粒度受到风口回旋区高温作用烧损及高炉上部气化反应程度的影响,所以引入csr、cri及入炉焦炭粒度参数,使计算得到的炉缸焦炭直径结果更加准确;

58.高炉炉渣密度的计算公式:ρ

t

=∑x

mo

·

ρ

mo

,式中,ρ

l

为高炉炉渣密度(kg/m3),x

mo

为各组分摩尔占比(%),ρ

mo

为各组分密度(kg/m3);

59.炉渣表面张力的计算公式:σ

l

=∑x

mo

·

σ

mo

,式中σ

l

为炉渣表面张力(n/m),x

mo

为各组分摩尔占比(%),σ

mo

为各组分表面张力(n/m)。

60.请参阅图3所示,通过对影响高炉炉缸渣铁滞留量的因素(风量、氧气量、风温、风压及喷煤量)等因素进行贡献度评估,结合高炉生产实际数据,根据统计学原理对上述各种因素所占的贡献度进行赋值,得到的结果为:风量贡献度为31%,铁口深度为26%,风温贡献度为18%,风压贡献度为16%,喷煤量贡献度为6%,氧气量贡献度为3%,得出与渣铁滞留量模型相关性排序为:风量>铁口深度>风温>风压>喷煤量>氧气量;所以本发明将鼓风参数和出铁参数引入死料柱体积的计算模型中,进而引入到了渣铁滞留量模型中,以提高渣铁滞留指数模型对高炉炉缸活性的量化准确性。

61.具体地,死料柱体积的计算模型的确定,包括以下步骤:

62.ss1、将死料柱进行模型化处理,假设高炉死料柱由两部分构成,呈现正圆锥与倒圆台的组合形状;具体为将高炉中上部死料柱的不规则形状近似成理想的“正圆锥”,下部死料柱的不规则形状近似成理想的“倒圆台”,且死料柱拐角为30

°

~40

°

,如图4所示;

63.ss2、根据高炉炉缸半径与高炉风口回旋区长度的关系,计算得到死料柱风口平台半径,并根据死料柱风口平台半径计算得到与风口平台同一平面的死料柱的圆锥截面直径;

64.ss3、如图4所示,正锥状的死料柱存在两组相似三角形,即风口平面以上、铁口平面以上及死料柱锥角以上;根据相似三角形原理,得到死料柱锥角截面半径,进而计算出死料柱拐角至死料柱圆台下表面的距离;

65.ss4、得到死料柱体积的计算模型:

66.式中,rd为死料柱锥角截面半径(m),r

dd

为死料柱圆台下表面半径(m),h

dd

为死料柱拐角至死料柱圆台下表面的距离(m),h

du

为死料柱上部顶部至拐角的距离(m)。

67.其中,在步骤ss3中,死料柱锥角截面半径的计算公式:式中,rd为死料柱锥角截面半径(m),rh为炉缸直径(m),l

t

为铁口深度(m),h

t

为死料柱位于风口上方的高度(m),h

th

为死料柱最高位置至死料柱拐角的高度(m),h

td

为死料柱铁口平面至拐角的距离(m);

68.死料柱拐角至死料柱圆台下表面的距离的计算公式:h

dd

=(r

d-r

dd

)tanθ。式中,h

dd

为死料柱拐角至死料柱圆台下表面的距离(m),rd为死料柱锥角截面半径(m);θ为死料柱拐角;在一些具体的实施例中,死料柱拐角θ为35

°

。

69.在步骤ss2中,高炉风口回旋区长度的计算公式为:式中,dr为风口回旋区长度(m),e为鼓风动能(kg

·

m/s),pc为喷煤量(kg/h),n为风口数量

(个);

70.其中,鼓风动能计算公式为:质量的计算公式为:速度的计算公式为

71.上述公式中,vb为高炉入炉送风量(m3/min),v

o2

为总氧气量(m3/min),v'

o2

为在总富氧量扣除湿度计后加入的富氧量总氧气量(m3/min),sf为风口面积(m2),tb为热风温度(k),pb为热风压力(kpa),wb为鼓风湿度(kg/m3),n为风口数量(个),p0为标准状态压力(k),t0为标准状态温度(kpa)。

72.由前文可知,本发明的渣铁滞留指数模型中的计算参数全部为高炉实际生产的报表参数,所以可直接用于高炉实际生产中,实时进行参数的输入,对高炉炉缸活性进行实时监测和预测,实用性和普适性高;该模型可直接应用于不同的高炉生产线中,可以及时准确地反映高炉炉缸活性,起到指导高炉实际生产的意义。

73.实施例1

74.本实施例提供了一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法,并将其与高炉实际生产相结合,包括以下步骤:

75.s1、整理高炉炉缸渣铁滞留量计算所需的数值,收集某高炉1~5月的数据参数如表1所示;

76.表1某高炉实际生产参数

[0077] 1月2月3月4月5月碱度1.151.161.151.151.17镁铝比0.600.590.580.570.57焦炭粒径(mm)50.2450.4051.8751.3251.25cri(%)22.8025.0023.7924.5023.54csr(%)68.9066.0063.3066.5065.20铁水温度(℃)1508.001505.001507.001506.001506.00煤气利用率(%)43.5741.8543.2042.5942.26利用系数(t/d/m3)4.063.913.994.0334.02鼓风量(m3/min)2827.002822.002811.002823.002828.00鼓风温度(℃)1184.001200.001204.001204.001204.00鼓风压力(kpa)375.00374.00369.00371.00374.00氧气量(m3/min)217.00215.00240.00249.00250.00喷煤量(kg/h)25427.0026334.0026552.0027034.0027712.00燃料比(kg/t)517.10525.30519.00522.60524.70

[0078]

s2、建立炉缸渣铁滞留率的计算模型:α为黏度修正系数,根据

渣系黏度μ和1500℃条件下渣系标准黏度计算得到;β为温度修正系数,根据炉渣熔化性温度tr和铁水温度计算得到;

[0079]

其中,

[0080]

tr=1204.6+5.902

·

m(al2o3)-2.961

·

m(mgo)+90.286r;

[0081]

其中,基于高炉炉缸破损调查及风口取焦结果,引入csr、cri及入炉焦炭粒度参数,构建炉缸焦炭直径与入炉焦炭的关系,得到炉缸焦炭直径d

p

;ρ

l

=∑x

mo

·

ρ

mo

,σ

t

=∑x

mo

·

σ

mo

,θ为120

°

;

[0082]

需要说明的是,计算炉缸焦炭直径时,引入的入炉焦炭直径d0的计算方法为:将焦炭进行筛分,根据粒度大小分为<10mm、10~20mm、20~30mm、30~40mm、40~50mm及>50mm等六个粒度级别,其各自质量占比分别为c1、c2、c3、c4、c5及c6,将其各区间中值乘以各自质量占比(<10mm粒度取5mm,>50mm粒度取55mm),计算焦炭的平均粒度;具体计算公式为d0为入炉焦炭粒度(m),i为序号,数值为1~6;

[0083]

s3、建立死料柱体积的计算模型:式中,rd为死料柱锥角截面半径(m),r

dd

为死料柱圆台下表面半径(m),h

dd

为死料柱拐角至死料柱圆台下表面的距离(m),h

du

为死料柱上部顶部至拐角的距离(m);其中,h

dd

=(r

d-r

dd

)tanθ;

[0084]

如图4所示,上述公式中各尺寸参数可根据相似三角形原理得出,其中r

t

由炉缸直径-高炉风口回旋区深度-0.5得到,而高炉风口回旋区长度的计算公式为式中,质量的计算公式为:速度的计算公式为:

[0085]

s4、根据步骤s2的炉缸渣铁滞留率的计算模型和步骤s3的死料柱体积的计算模型,得到渣铁滞留量模型为

[0086]

s5、将渣铁滞留量模型结合不同的高炉炉缸的规格得到渣铁滞留指数模型:式中,v

l

为高炉炉缸的体积,以其评估不同高炉的炉缸活性;本实施例的炉缸体积为160m3;

[0087]

s6、将步骤s1中某高炉的生产参数分别带入炉缸渣铁滞留率的计算模型、死料柱体积的计算模型以及渣铁滞留量和渣铁滞留指数模型中,得到的结构如下表所示。

[0088]

表2某高炉炉缸渣铁滞留量和渣铁滞留指数计算结果

[0089] 1月2月3月4月5月渣铁滞留率(%)3.916.434.774.815.83死料柱体积(m3)123.27123.33124.11129.31123.84渣铁滞留量(m3)4.827.935.926.227.22渣铁滞留指数(%)3.014.953.703.894.51

[0090]

由表2可知,本实施例从渣铁穿焦的本质(多孔介质模型/渣铁流动阻力)出发,使用数学理论推导,引入炉渣黏度和铁水温度修正系数,定量计算渣铁滞留率,推导计算过程表明本发明的科学性;对于相同高炉而言,渣铁滞留指数与渣铁滞留量趋势是一致的,渣铁滞留量与渣铁滞留率的趋势是相一致的,此外,结合表1和表2,高炉利用系数较高、煤气利用率越高、燃料比较低时,对应的渣铁滞留指数越低,符合炉缸活性对高炉生产顺行的影响规律,进一步说明本发明方法的科学性和合理性。另外,从表2可得,死料柱体积变化相对较小,这与实际高炉生产趋势吻合,高炉生产过程中为保证高炉生产稳定,鼓风参数和出铁参数变化不会做出过大改变,但因个别时刻由于炉况波动,被迫改变鼓风/出铁制度,死料柱体积会发生变化,而死料柱的变化会对高炉炉缸活性产生影响;而本发明用渣铁滞留指数模型来评估炉缸活性,全面的考虑了高炉死料柱体积变化对高炉炉缸活性的影响;对于不同高炉而言,渣铁滞留指数考虑到死料柱体积与炉缸体积的相对关系,可直接比较不同炉容的高炉活跃程度,表明渣铁滞留指数的合理性和全面性,且对高炉炉缸活性的评估结果更加准确和科学。

[0091]

在高炉实际生产中,若某座高炉死料柱体积过大,但其因渣铁温度相对较高,渣铁滞留率较低;若采用传统的渣铁滞留率评估炉缸活性的方法,渣铁滞留率低表明高炉炉缸活性较好;但是高炉专家认为死料柱过度肥大,其高炉炉缸必然是不活跃的,所以该方法的评估结果显然是不合理的。由此可见,渣铁滞留率评估高炉炉缸活性的方式未考虑死料柱体积对炉缸活性的影响,对炉缸活性的评估准确性不如采用渣铁滞留指数模型好;本发明用渣铁滞留指数模型评估炉缸活性的方法是具备准确性、合理性和科学性。

[0092]

综上所述,本发明提供了一种应用高炉炉缸渣铁滞留指数评估炉缸活性的方法,该方法基于炉缸渣铁滞留率与死料柱体积的计算模型,构建渣铁滞留量模型,以渣铁滞留量模型结合不同的高炉炉缸的参数得到渣铁滞留指数模型,根据渣铁滞留指数在高炉实际生产中的变化趋势,以此来评估不同高炉的炉缸活性。用于评估高炉炉缸活性的渣铁滞留指数模型中对炉缸的渣铁滞留量进行了计算,利用多因素耦合分析方法对影响渣铁滞留量的因素进行了贡献度评估,并将相关性高的因素引入渣铁滞留量模型中,进而引入渣铁滞留指数模型中,提高了模型对高炉炉缸活性评估的准确性;该渣铁滞留指数模型是集成渣铁成分、渣铁温度、鼓风参数、出铁参数为一体的较为全面的模型,实现了实际生产中高炉炉缸活性快速、准确地评估。本发明从高炉冶炼的实际出发,综合考虑了实际生产中高炉的各生产参数对炉缸活性的影响,建立了一种科学、系统地评估高炉炉缸活性的方法,其应用于高炉实际生产中时,可以及时准确地反映高炉炉缸活性,起到指导高炉实际生产的意义。

[0093]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1