一种三维智慧料场管控系统的制作方法

1.本发明涉及散装物料技术领域,具体为一种三维智慧料场管控系统。

背景技术:

2.散装原料场是接受、贮存、加工处理散装原料类物资的场地,目前散装原料场中,散料的运输和存储的管控,基本上为人工或半自动化作业模式,原料运输的各个环节信息相互独立,管控不智能,在管控过程中的运输、布料等严重依赖于生产调度人员个人经验,而现场自动化和信息化程度的较低,并且各个环节中人工量使用大,人力资源浪费严重。

3.为此我们提出一种三维智慧料场管控系统用于解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种三维智慧料场管控系统,以解决上述背景技术中提出的问题。

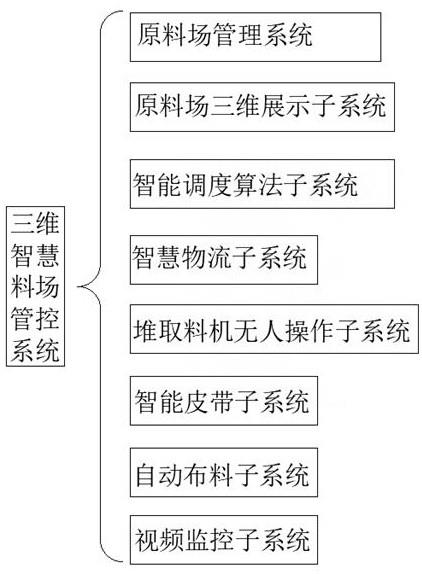

5.为实现上述目的,本发明提供如下技术方案:一种三维智慧料场管控系统,包括原料场管理系统、原料场三维展示子系统、智能调度算法子系统、智慧物流子系统、堆取料机无人操作子系统、智能皮带子系统、自动布料子系统、视频监控子系统;所述原料场管理系统包括作业计划编排模块、原料场智能规划模块、料场规则管理、库存智能管理、设备数据管理、日志报表展示、人员权限管理;所述原料场三维展示子系统包括料堆三维展示、堆取料机三维展示、全料场三维模型展示;所述智能调度算法子系统包括料堆调度、转运作业设备调度、堆取作业动作、作业安全调度;所述智慧物流子系统包括无人过磅、排队叫号、车辆定位跟踪、路径指引、车辆智能调度;所述堆取料机无人操作子系统包括数据采集、边缘计算、自动控制执行、安全防碰撞、人机识别;所述智能皮带子系统包括皮带故障监测、皮带智能联锁控制、皮带纠偏;所述自动布料子系统包括布料小车自动控制、筒仓料位监测、布料动画展示;所述视频监控子系统包括前端数据采集、后台大屏展示。

6.优选的,所述前端数据采集包括安装在设备关键处以及料场进出口的视频监控。

7.优选的,所述堆取料机无人操作子系统中数据采集包括大车走行位置检测数据采集、旋转位置检测数据采集及地上位置检测数据采集。

8.优选的,所述大车走行位置检测数据采集包括安装在地面的地址发生柜、安装在车上的车检地址检测柜、以及沿移动走行轨道铺设的编码电缆,所述地上位置检测数据采集包括安装在移动端的地址发生柜、固定安装的地址检测柜、以及沿移动走行轨道铺设的编码电缆。

9.优选的,所述自动布料子系统中布料小车自动控制包括实时位置检测部分、辅助检测部分以及中控部分,所述辅助检测包括声光报警器、雷达料位仪、堵料开关、限位开关、视频监控设备。

10.与现有技术相比,本发明的有益效果是:本发明采用智能化调度算法,减少了资源和人工的浪费,并且通过堆取料机无人操作子系统实现对取料无人操作,不需要大量工人进行堆取料机的操作,通过采用机器视觉监控皮带故障,使用自动纠偏装置,减少巡检工人劳动强度,物流的智慧管理,对散料从进厂就开始进行规范化管理,通过自动布料子系统能实时掌控料仓存量,进行联锁自动布料,由上述可见,本发明系统更加智慧智能,使用人工资源少,不依赖生产调度人员的干预,系统总体可靠性更高。

附图说明

11.图1为本发明系统示意框图;图2为本发明中原料场管理系统框图;图3为本发明中原料场三维展示子系统框图;图4为本发明中智能调度算法子系统框图;图5为本发明中智慧物流子系统框图;图6为本发明中堆取料机无人操作子系统框图;图7为本发明中智能皮带子系统框图;图8为本发明中自动布料子系统框体;图9为本发明中视频监控子系统框图。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.实施例1:请参阅图1-9,为本发明第一个实施例,本发明提供一种技术方案:一种三维智慧料场管控系统,包括原料场管理系统、原料场三维展示子系统、智能调度算法子系统、智慧物流子系统、堆取料机无人操作子系统、智能皮带子系统、自动布料子系统、视频监控子系统;原料场管理系统包括作业计划编排模块、原料场智能规划模块、料场规则管理、库存智能管理、设备数据管理、日志报表展示、人员权限管理,原料场管理系统主要是用于制定作业计划、管理料场基础数据以及报表展示查询;原料场三维展示子系统包括料堆三维展示、堆取料机三维展示、全料场三维模型展示,用三维方式全面、直观地展示堆取料机作业情况以及料场物料的变化,便于中控人员查看;智能调度算法子系统包括料堆调度、转运作业设备调度、堆取作业动作、作业安全

调度,该系统用于指挥料场作业设备井然有序、高效率作业;智慧物流子系统包括无人过磅、排队叫号、车辆定位跟踪、路径指引、车辆智能调度,对物料从入厂开始进行全流程跟踪,通过手机app和大屏展示按料场卸料规则智能指引入厂车辆有序入厂卸料;堆取料机无人操作子系统包括数据采集、边缘计算、自动控制执行、安全防碰撞、人机识别,该系统通过数据采集采集料场数据,同时边缘计算负责处理采集的料场数据,实现自动识别人车,自动执行服务器下发的作业指令,进行安全无人化作业;智能皮带子系统包括皮带故障监测、皮带智能联锁控制、皮带纠偏,实现智能联锁启停皮带机,全流程监测皮带运输过程,对皮带常见故障进行分等级报警;自动布料子系统包括布料小车自动控制、筒仓料位监测、布料动画展示,通过筒仓料位监测自动识别筒仓内料位,对筒仓存量不足预警,且与料场堆取料联锁控制实现布料小车自动控制,实现自动上料,再通过布料动画展示作业过程及料位变化;视频监控子系统包括前端数据采集、后台大屏展示,前端数据采集通过安装在设备关键处以及料场进出口的视频监控获取视频画面,并通过后台大屏展示,用于监控现场实际情况。

14.实施例2:本发明的第二个实施例,该实施例基于上一个实施例,前端数据采集包括安装在设备关键处以及料场进出口的视频监控。

15.堆取料机无人操作子系统中数据采集包括大车走行位置检测数据采集、旋转位置检测数据采集及地上位置检测数据采集。

16.大车走行位置检测数据采集包括安装在地面的地址发生柜、安装在车上的车检地址检测柜、以及沿移动走行轨道铺设的编码电缆,由地面通信柜向编码电缆源源不断的发送地址,天线箱通过编码电缆接收地址,车载地址检测器将地址天线箱接收到信号进行相位比较、运算,得到一般地址和高分辨率地址;旋转位置检测数据采集采用地上检地址方式进行位置检测并采集位置数据;地上位置检测数据采集包括安装在移动端的地址发生柜、固定安装的地址检测柜、以及沿移动走行轨道铺设的编码电缆,由地址发生柜的载波发生器\通信器源源不断向编码电缆发送载波信号,载波经过发生柜自备感应天线箱传送给编码电缆,最后由连接编码电缆始端箱的通信电缆进入地址检测柜的地址检测器,然后地检地址检测器计算分析出地址并采集地址数据,大车走行位置检测数据采集和地上位置检测数据采集中部分设备融合到一个柜体中,并接入俯仰倾斜角度检测信号,减少了车上柜体数量,这些数据最后通过网络通信给到中控室,以及通过有线传输到运输车上自备的平板电脑中,便于司机观看。

17.自动布料子系统中布料小车自动控制包括实时位置检测部分、辅助检测部分以及中控部分,实时位置检测部分通过在布料小车走行轨道旁边安装一条定位编码电缆,并配合安装在车上的感应天线箱,结合感应无线位置检测技术和感应无线通信技术,能实时检测到布料小车的绝对位置;辅助检测包括声光报警器、雷达料位仪、堵料开关、限位开关、视频监控设备,其中声光报警器用于现场安全提示,雷达料位仪用于实时监控筒仓料位,堵料开关用于检测溜槽堵料情况并及时关闭,限位开关用于检测极限位的检测并及时关闭,中控部分负责现场信号采集、信号分析过滤、信号逻辑处理、算法处理与外部连锁系统接口通

信、以及负责现场动画监控、hmi远程操作、系统设置和记录日志报表自动生成等。

18.智慧物流子系统中的排队叫号设计如下:排队规则设置:针对不同的产品、装卸车地点、客户可以设置对应的排队规则,并增加修改排队规则日志功能;排队方式:系统根据产品分类和到达先后时间顺序进行排队;司机可通过排队led 大屏查看车辆实时排队信、要车信息;叫号方式:1、通过手机app通知司机进入指定作业区域,并指定行车路径;2、通过门禁led大屏和语音播报提示司机进入指定作业区域;叫号规则:1、叫号时根据产品分类分配车辆装卸车的地点;2、根据装卸车地点空闲状态叫车:装卸车地点状态可设置可用和禁用两种功能;如某个装卸车地点出现故障不能装卸货时,可将其维护为禁用状态,对应该装卸车地点的排队车辆系统自动停止要车;维护为可用时,系统自动恢复要车;系统可对已叫号的车辆进行作业区域时间控制,如有超时未出待卸区,系统自动将该车排到队尾或者延后x位,并通过司机app通知司机;若连续出现三次超时情况,系统直接将 该车拉入黑名单,不再排队叫号,并通知司机联系系统管理人工解除黑名单,并重新排队。

19.实施例3:本发明第三个实施例,该实施例基于上述两个实施例,本发明采用智能化调度算法,减少了资源和人工的浪费,并且通过堆取料机无人操作子系统实现对取料无人操作,不需要大量工人进行堆取料机的操作,通过采用机器视觉监控皮带故障,使用自动纠偏装置,减少巡检工人劳动强度,物流的智慧管理,对散料从进厂就开始进行规范化管理,通过自动布料子系统能实时掌控料仓存量,进行联锁自动布料,由上述可见,本发明系统更加智慧智能,使用人工资源少,不依赖生产调度人员的干预,系统总体可靠性更高。

20.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1