一种基于成形磨加工的人字齿轮直线型对角修形方法与流程

1.本发明涉及齿轮传动技术领域,特别涉及一种基于成形磨加工的人字齿轮直线型对角修形方法。

背景技术:

2.随着我国国防和工业的快速发展,渐开线圆柱齿轮相应得到广泛和大量的应用,且对齿轮高速、重载、精密等性能要求更是日益提高。人字齿轮相当于两个全等但螺旋角相反的斜齿轮拼接而成,由于其结构紧凑、轴向力可相互抵消、工作平稳性好、承载力大等特点,其在船舶动力传动等高速重载场合的重要性更是愈发突出。但由于在原动机、负载、啮入冲击、啮合刚度等各种激励的作用下,不可避免地会引起振动和噪声,不利于设备的正常运转和安全运行。而对角修形是一种仅在齿面啮入啮出部分进行修形,中间部分不修或少修,通过降低啮入冲击激励进而实现降低振动和噪声的有效方式。应用场合的使用特性决定人字齿轮一般为硬齿面,使其具有更好的耐点蚀能力、较长的使用寿命、较强的承载能力,在进行机械结构设计时占用更小的体积和重量。

3.目前,关于实现硬齿面齿轮对角修形精加工方法主要包括剃齿和磨齿两种。但是剃齿加工精度最高为6级,加工精度等级较低,且存在刀具制造困难的问题。磨齿多采用通过qmk50五轴联动磨齿机实现,但精度不高,且砂轮与工件为点接触,加工效率相对较低。因此目前的硬齿面人字齿轮直线型对角修形方法还存在加工精度低、加工效率不高的问题。

技术实现要素:

4.本发明目的是为了解决现有人字齿轮直线型对角修形方法还存在加工精度低、加工效率不高的问题,而提出了一种基于成形磨加工的人字齿轮直线型对角修形方法。

5.一种基于成形磨加工的人字齿轮直线型对角修形方法具体过程为:

6.步骤一、根据单侧轮齿旋向和左、右侧齿面确定人字齿轮齿顶和齿根修形区域方位,从而获得标准齿顶修形区域

△

abc和标准齿根修形区域

△

def;

7.步骤二、根据步骤一获得标准齿顶修形区域

△

abc和标准齿根修形区域

△

def获取齿顶修形起始线bc的投影螺旋角βa和齿根修形起始线ef对应的投影螺旋角βf;

8.步骤三、根据步骤二获得的βa获取标准齿顶修形区域离散坐标点的修形量,并根据离散坐标点的修形量获得齿顶目标修形齿面的位置矢量r

a1

和法向矢量n

a1

;

9.步骤四、根据步骤二获得的βf获取标准齿根修形区域离散坐标点的修形量,并根据离散坐标点的修形量获得齿根目标修形齿面的位置矢量r

f1

和法向矢量n

f1

;

10.步骤五、根据步骤三获得的齿顶目标修形齿面的位置矢量r

a1

和法向矢量n

a1

获取标准齿顶修形区域离散坐标点对应的实际修形齿面位置矢量在目标修形齿面法向矢量方向的偏差ea,以ea平方和最小为优化目标,以压力角、模数、螺旋角为优化变量,采用nsga-ii型遗传算法进行优化得到齿顶修形最优压力角、模数、螺旋角;

11.步骤六、根据步骤四获得的齿根目标修形齿面的位矢r

f1

和法矢n

f1

获取标准齿根

修形区域离散坐标点对应的实际修形齿面位置矢量在目标修形齿面法向矢量方向的偏差ef,以ef平方和最小为优化目标,以压力角、模数、螺旋角为优化变量,采用nsga-ii型遗传算法进行优化得到齿根修形最优压力角、模数、螺旋角;

12.步骤七、根据标准齿面参数以及步骤五和步骤六获得的齿顶修形和齿根修形的最优压力角、模数、螺旋角对人字齿轮进行对角修形,获得修形后的人字齿轮。

13.进一步地,所述步骤一中的根据单侧轮齿旋向和左、右侧齿面确定人字齿轮齿顶和齿根修形区域方位,从而获得标准齿顶修形区域

△

abc和标准齿根修形区域

△

def,具体包括以下步骤:

14.步骤一一、根据单侧轮齿旋向和左、右侧齿面确定人字齿轮齿顶和齿根修形区域方位:

15.首先,将主动齿齿根啮入和齿顶啮出的三角形区域作为单侧齿面修形区域;

16.然后,在齿面修形区域内确定齿顶修形终止位置范围和齿根修形终止位置范围即人字齿轮齿顶和齿根修形区域方位;

17.所述齿顶修形终止位置范围为:齿顶为非倒角的区域范围;

18.所述齿根修形终止位置范围为:从动轮齿顶在主动轮齿面上啮合接触的起始点的区域范围;

19.步骤一二、基于步骤一一确定的人字齿轮齿顶和齿根修形区域方位,根据预设的齿顶修形高度ab获得标准齿顶修形区域

△

abc,根据预设的齿根修形高度de获得标准齿根修形区域

△

def;

20.其中,bc是标准齿面和齿顶修形齿面的分界线,ef是标准齿面和齿根修形齿面的分界线。

21.进一步地,所述步骤一二中的基于步骤一一确定的人字齿轮齿顶和齿根修形区域方位,根据预设的齿顶修形高度ab获得标准齿顶修形区域

△

abc,根据预设的齿根修形高度de获得标准齿根修形区域

△

def,包括以下步骤:

22.步骤一二一、给定齿顶修形高度ab,建立坐标系zaoaxa,并获取顶点b在坐标系zaoaxa中x、z坐标分量:

[0023][0024]

式中,x

ab

、z

ab

分别表示坐标系zaoaxa中点b对应的x、z坐标分量,w表示轮齿宽度,ab是修形高度;

[0025]

所述坐标zaoaxa的原点oa位于齿宽中截面与轴线交点处,xa轴为沿齿宽中截面半径方向,za轴位于齿轮轴线上;

[0026]

步骤一二二、建立齿轮动坐标系s

a-xayaza、齿条刀参考坐标系s

b-xbybzb、齿条刀动坐标系s

d-xdydzd,获取b点在齿条刀动坐标系s

d-xdydzd中的位置矢量rd(u,l)和法向矢量nd(u,l),然后利用rd(u,l)和nd(u,l)获得b点在齿轮动坐标系s

a-xayaza中的位置矢量法向矢量

[0027]

[0028]

rd(u,l)=m

db

(β)r0(u,l)

[0029]

nd(u,l)=m

db

(β)n0(u,l)

[0030]

式中,r0(u,l)、n0(u,l)分别表示b点在s

b-xbybzb中的位置矢量和法向矢量,u、l为齿条刀齿面参数;rd(u,l)、nd(u,l)分别表示b点在s

d-xdydzd中的位置矢量和法向矢量,m

db

(β)表示b点从s

b-xbybzb到s

d-xdydzd的坐标变换参数,表示b点从s

d-xdydzd到s

a-xayaza的坐标变换参数,是齿轮加工转角;

[0031]

所述齿轮动坐标系s

a-xayaza坐标系中,原点oa位于齿宽中截面与轴线交点处,xa轴为沿齿宽中截面半径方向,ya轴位于齿面中截面且垂直于xa轴,za轴位于齿轮轴线上;

[0032]

所述s

b-xbybzb坐标系中,原点ob位于齿条刀法向中截面与分度圆交点处,xb轴方向为沿着刀具法向中截面方向且垂直于齿轮轴线方向,yb轴垂直于刀具表面,zb轴沿着刀具表面方向且垂直于xb轴;

[0033]

所述s

d-xdydzd坐标系中,ob沿yc轴负方向平移am得到原点od,xd轴为沿着齿轮半径方向,yd轴为沿齿轮切向方向,zd轴为沿着齿轮轴线方向;

[0034]

其中,am=πmn/4,mn是标准齿轮法向模数;

[0035]

步骤一二三、利用步骤一二二获得的rd(u,l)、nd(u,l)、建立齿顶啮合方程:

[0036][0037]

式中,表示b点在齿轮动坐标系s

a-xayaza中沿j轴对应的位置矢量坐标分量,r

dj

(u,l)、n

dj

(u,l)分别表示b点在齿条刀动坐标系s

d-xdydzd中沿j轴对应的位置矢量、法向矢量坐标分量,j=x,y,z,r

p1

表示分度圆半径,是b点的齿轮瞬时加工转角;

[0038]

步骤一二四、将x

ac

=r

a1

,代入步骤一二三建立的齿顶啮合方程(3)中,获得齿条刀齿面参数u、l,进而求出z

ac

,然后利用z

ac

获得修形长度ac,从而获得标准齿顶修形区域

△

abc;

[0039]

其中,x

ac

是zaoaxa中c点对应的z坐标分量,r

a1

是齿顶圆半径,分别齿面接触线投影bc上b点、c点对应的齿轮瞬时加工转角,z

ac

是zaoaxa中c点对应的z坐标分量;

[0040]

步骤一二五、给定齿根修形高度de,获取zaoaxa坐标系中的e点坐标的x、z坐标分量,具体为:

[0041][0042]

其中,x

ae

、z

ae

分别是坐标系zaoaxa中e点对应的x、z坐标分量,r

k1

是齿根修形终止线半径;

[0043]

步骤一二六、根据步骤一二五获得的e点坐标的x、z坐标分量获取齿根修形长度df,从而获取标准齿根修形区域

△

def。

[0044]

进一步地,所述步骤一二四中的利用z

ac

获得修形长度ac具体为:

[0045][0046]

进一步地,所述步骤一二六中的根据步骤一二五获得的e点坐标的x、z坐标分量获取齿根修形长度df,具体为:

[0047]

首先,根据步骤一二五获得的e点坐标的x、z坐标分量获取e点在齿轮动坐标系s

a-xayaza中的位置矢量和法向矢量e点在齿条刀动坐标系s

d-xdydzd中的位置矢量r'd(u,l)和法向矢量n'd(u,l);

[0048]

其中,获取r'd(u,l)、n'd(u,l)的方法与获取rd(u,l)、nd(u,l)方法一致;

[0049]

然后,将r'd(u,l)、n'd(u,l)和公式(5)代入齿根啮合方程获得齿面接触线ef对应的加工转角

[0050]

其中齿根啮合方程的获取方法与齿顶啮合方程的获取方法一致;

[0051]

然后,将x

ae

=r

k1

代入齿根啮合方程中获得齿根修形长度df:

[0052][0053]

其中,z

af

是坐标系zaoaxa中f点对应的z坐标分量,x

ae

是zaoaxa中e点对应的x坐标分量,分别齿面接触线投影e点、f点对应的齿轮瞬时加工转角。

[0054]

进一步地,所述步骤二中的根据步骤一获得标准齿顶修形区域

△

abc和标准齿根修形区域

△

def获取齿顶修形起始线bc的投影螺旋角βa和齿根修形起始线ef对应的投影螺旋角βf,具体为:

[0055]

步骤二一、根据步骤一获得标准齿顶修形区域

△

abc获取齿顶修形起始线bc的投影螺旋角βa:

[0056]

βa=arctan(ab/ac) (7)

[0057]

其中,ab是齿顶修形高度,ac是齿顶修形长度;

[0058]

步骤二二、根据步骤一获得的标准齿根修形区域

△

def获取齿面接触线ef对应的投影螺旋角βf:

[0059]

βf=arctan(de/df) (8)

[0060]

其中,de是齿根修形高度,df是齿根修形长度。

[0061]

进一步地,所述步骤三中的根据步骤二获得的βa获取标准齿顶修形区域离散坐标点的修形量,并根据离散坐标点的修形量获得齿顶目标修形齿面的位置矢量r

a1

和法向矢量n

a1

,具体为:

[0062]

步骤三一、建立坐标系z

a2oa2

x

a2

,将

△

abc区域坐标进行数字离散化,获得离散坐标点,然后获取每个离散坐标点r

ai

(z

ai

,x

ai

)对应的修行量e

at

:

[0063]

首先,将

△

abc区域坐标进行数字离散化,获得

△

abc区域内每个离散点坐标;

[0064]

离散点通过以下方式获取:在

△

abc区域中,在与齿顶修形起始线bc平行的每条旋

转投影线上取等数量等间隔的离散坐标点,点数记作mi;在修形长度ac上取等间隔离散坐标点,点数计作mii;

[0065]

然后,获取每个离散坐标点r

ai

(z

ai

,x

ai

)对应的修行量e

at

:

[0066][0067]

其中,r

a2i

(z

a2i

,x

a2i

)为r

ai

(z

ai

,x

ai

)在z

a2oa2

x

a2

坐标系中的坐标表示,ag=acsin(βa)是a点到bc的垂直距离,x

a2g

表示o

a2

点到bc的垂直距离,ya是预设的齿顶最大修行量,z

ai

是r

ai

的z轴坐标,x

ai

是r

ai

的x轴坐标;

[0068]

所述坐标系z

a2oa2

x

a2

中x

a2

轴位于齿顶修形起始线的法线方向,z

a2

轴与z

a1

正半轴夹角为β,oa沿xa轴正向平移r

p1

得到o

a2

,z

a1

轴位于分度圆上;

[0069]

步骤三二、根据步骤三一获得的

△

abc区域中离散坐标点对应的修形量e

at

(u,l)获取齿顶目标修形齿面的位置矢量r

a1

和法向矢量n

a1

:

[0070]ra1

=r

a0

(u,l)+n

a0

(u,l)e

at

(u,l) (10)

[0071][0072]

其中,r

a0

(u,l)是不修形标准齿面对应的位置矢量,n

a0

是不修形标准齿面对应的法向矢量。

[0073]

进一步地,所述步骤四中的根据步骤二获得的βf获取标准齿根修形区域离散坐标点的修形量,并根据离散坐标点的修形量获得齿根目标修形齿面的位置矢量r

f1

和法向矢量n

f1

,具体包括以下步骤:

[0074]

步骤四一、建立坐标系z

a3oa3

x

a3

,将

△

def区域坐标进行数字离散化,获得离散坐标点,然后获取每个离散坐标点r'

ak

(z

ak

,x

ak

)对应的修行量e

ft

:

[0075]

首先,将

△

def区域坐标进行数字离散化,获取将

△

def区域每个离散点坐标;

[0076]

离散点通过以下方式获取:在

△

def区域中,在与齿根修形起始线ef平行的每条旋转投影线上取等数量等间隔的离散坐标点,点数记作miii;在修形长度df上取等间隔离散坐标点,点数计作miv;

[0077]

然后,获取每个离散坐标点r'

ak

(z

ak

,x

ak

)对应的修行量e

ft

:

[0078][0079]

其中,r'

a3k

(z

a3k

,x

a3k

)为r'

ak

(z

ak

,x

ak

)在z

a3oa3

x

a3

坐标系中的坐标表示,dh=dfsin(βf)是d点到ef的垂直距离,x

a3h

表示o

a3

点到ef的垂直距离,yf是预设的齿根最大修行量,k=d,e,f,

…

,k是齿根修形区域内的任一离散点;

[0080]

所述坐标系z

a3oa3

x

a3

中x

a3

轴位于齿根修形起始线的法线方向,z

a3

轴与z

a1

负半轴夹角为βa,oa沿xa轴正向平移r

p1

得到o

a3

;

[0081]

步骤四二、根据步骤四一获得的

△

abc区域中离散坐标点对应的修形量e

ft

获取齿根目标修形齿面的位置矢量r

f1

和法向矢量n

f1

;

[0082]

其中,获取齿根目标修形齿面的位置矢量r

f1

和法向矢量n

f1

的方法与获取齿顶目标修形齿面的位置矢量r

a1

和法向矢量n

a1

的方法一致。

[0083]

进一步地,所述步骤五中的根据步骤三获得的齿顶目标修形齿面的位矢r

a1

和法矢n

a1

获取标准齿顶修形区域离散坐标点对应的实际修形齿面位置矢量在目标修形齿面法向

矢量方向的偏差ea,以ea平方和最小为优化目标,以压力角、模数、螺旋角为优化变量,采用nsga-ii型遗传算法进行优化得到齿顶修形最优压力角、模数、螺旋角,包括以下步骤:

[0084]

步骤五一、获取改变模数、压力角和螺旋角后r

ai

(z

ai

,x

ai

)对应的实际修形齿面的位矢r

a2

,并根据以下公式获得r

a2

在目标修形齿面法矢n

a1

方向的偏差e

l

:

[0085]el

=(r

a2x-r

a1x

)n

1x

+(r

a2y-r

a1y

)n

a1y

+(r

a2z-r

a1z

)n

a1z

ꢀꢀꢀ

(13)

[0086]

式中,r

a1j

表示r

a1

对应于s

a-xayaza中j轴坐标分量,r

a2j

表示r

a2

对应于s

a-xayaza中j轴坐标分量,n

a1j

表示n

a1

对应s

a-xayaza中j轴坐标分量,l∈[1,m]是齿顶修形区域内离散坐标点的标号,m是齿顶修形区域内离散坐标点的总数;

[0087]

步骤五二、获取人字齿轮小轮优化参数范围,以标准齿顶修形区域

△

abc离散坐标点对应的齿面误差平方和最小为目标进行优化求解最佳优化参数ea=[e1,...em]

t

;

[0088]

其中,m=mi(mii-1)+1;

[0089]

所述以标准齿顶修形区域

△

abc离散坐标点对应的齿面误差平方和最小为目标进行优化中的优化变量包括:模数m'n,压力角α'n,螺旋角β';

[0090]

目标函数为:

[0091]

其中,f1是齿顶离散坐标点对应的齿面误差平方和;

[0092]

约束条件为:

[0093][0094]

其中,α'nmin是预设的压力角下限,α'nmax是预设的压力角上限,m'nmin是预设的模数下限,m'nmax是预设的模数上限,β'min是预设的螺旋角下限,β'max是预设的螺旋角上限。

[0095]

进一步地,所述步骤步骤六中的根据步骤四获得的齿根目标修形齿面的位矢r

f1

和法矢n

f1

获取标准齿根修形区域离散坐标点对应的实际修形齿面位置矢量在目标修形齿面法向矢量方向的偏差ef,以ef平方和最小为优化目标,以压力角、模数、螺旋角为优化变量,采用nsga-ii型遗传算法进行优化得到齿根修形最优压力角、模数、螺旋角,包括以下步骤:

[0096]

步骤六一、获取改变模数、压力角和螺旋角后r'

ak

(z

ak

,x

ak

)对应的实际修形齿面的位矢r

f2

,并根据以下公式获得r

f2

在目标修形齿面法向矢量n

f1

方向的偏差e

t

:

[0097]et

=(r

f2x-r

f1x

)n

f1x

+(r

f2y-r

f1y

)n

f1y

+(r

f2z-r

f1z

)n

f1z

ꢀꢀꢀ

(16)

[0098]

式中,r

f1j

表示r

f1

对应于s

a-xayaza中j轴坐标分量,r

f2j

表r

f2

对应于s

a-xayaza中j轴坐标分量,n

f1j

表示n

f1

对应于s

a-xayaza中j轴坐标分量,t∈[1,n]是齿根修形区域内离散坐标点的标号,n是齿根修形区域内离散坐标点的总数;

[0099]

步骤六二、获取人字齿轮小轮优化参数范围,以标准齿根修形区域

△

def离散坐标点对应的齿面误差平方和最小为目标进行优化求解最佳优化参数ef=[e1,...en]

t

;

[0100]

其中,n=miii(miv-1)+1;

[0101]

所述以标准齿根修形区域

△

def离散坐标点对应的齿面误差平方和最小为目标进行优化中的约束条件和优化变量均与以标准齿顶修形区域离散坐标点对应的齿面误差平

方和最小为目标进行优化中的约束条件和优化变量一致;

[0102]

以标准齿根修形区域

△

def离散坐标点对应的齿面误差平方和最小为目标进行优化中的目标函数为:

[0103]

其中,f2表示标准齿根修形区域离散坐标点对应的齿面误差平方和。

[0104]

本发明的有益效果为:

[0105]

本发明提出通过改变模数、压力角、螺旋角进而得到三种不同成形砂轮廓形,采用成形磨依次加工出标准齿面、修顶齿面和修根齿面,从而实现直线型对角修形。本发明采用的成形砂轮为线接触磨削,提升了磨削效率、更适用于硬齿面加工;本发明提出的成形磨无需展成运动,因此机床所需的运动更少,误差的来源更少,从而使加工精度更稳定。本发明可在现有的数控圆柱齿轮磨齿机上进行实现,通过改变不同的模数、压力角、螺旋角实现磨削,提高了加工精度和加工效率。

附图说明

[0106]

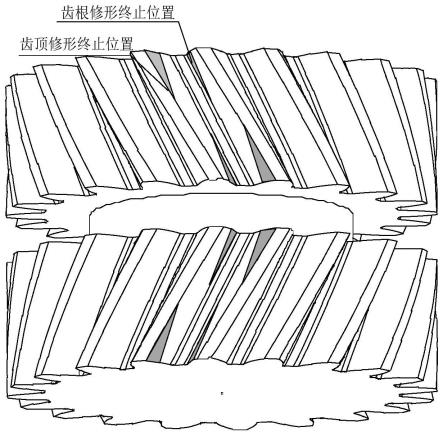

图1是人字齿轮对角修形位置示意图;

[0107]

图2是右旋斜齿左齿面三维对角修形示意图;

[0108]

图3是右旋斜齿左齿面旋转投影面对角修形示意图;

[0109]

图4是齿条刀法展成齿面坐标变换示意图;

[0110]

图5是修形区域齿面误差平方和优化流程图;

[0111]

图6是数控磨齿机磨削人字齿轮示意图;

[0112]

图7是对角修形人字齿轮数控成形磨削流程图;

[0113]

图8是两端液压顶尖对中定位的人字齿示意图;

[0114]

图9是齿顶修形区域标准齿面和实际修形齿面误差图;

[0115]

图10是齿顶修形区域目标修形齿面和实际修形齿面误差图;

[0116]

图11是齿根修形区域标准齿面和实际修形齿面误差图;

[0117]

图12是齿根修形区域目标修形齿面和实际修形齿面误差图。

具体实施方式

[0118]

具体实施方式一:本实施方式一种基于成形磨加工的人字齿轮直线型对角修形方法具体过程为:

[0119]

步骤一、根据单侧轮齿旋向和左、右侧齿面确定人字齿轮齿顶和齿根修形区域方位,从而获得标准齿顶修形区域

△

abc和标准齿根修形区域

△

def,具体包括以下步骤:

[0120]

步骤一一、根据单侧轮齿旋向和左、右侧齿面确定人字齿轮齿顶和齿根修形区域方位:

[0121]

本发明仅考虑齿面啮入啮出端进行修形的正对角修形,人字齿轮两侧不同旋向轮齿与轮齿端面平行的中截面对称,修形区域也呈对称状态。修形区域方位的确定与轮齿的旋向和左右侧齿面相关,修形位置示意图如图1齿槽中阴影部分所示,单侧齿面修形发生在主动齿齿根啮入和齿顶啮出的三角形区域。根据齿顶是否倒角确定齿顶修形终止位置,本发明不考虑倒角;根据保证渐开线最小啮合长度的条件下进行确定齿根修形终止位置,即

从动轮齿顶在主动轮齿面上啮合接触的起始点。

[0122]

步骤一二、基于步骤一一确定的人字齿轮齿顶和齿根修形区域方位,给定齿顶和齿根端面上的修形高度,进而分别确定标准齿面和齿顶修形齿面及齿根修形齿面的分界线,从而确定标准齿顶修形区域

△

abc和标准齿根修形区域

△

def:

[0123]

为方便表述,以图2右旋齿左齿面为例进行分析,给定齿顶和齿根端面上的修形高度,分别确定标准齿面和齿顶修形齿面及齿根修形齿面的分界线,进而确定齿顶和齿根的修形长度,从而确定修形区域;

[0124]

步骤一二一、给定齿顶修形高度ab,建立坐标系zaoaxa,并获取在坐标系zaoaxa中顶点b的x、z坐标分量:

[0125]

采用沿接触线相同修形量的对角修形方法,对角修形的三维修形示意图和旋转投影面修形示意图分别如图2、图3所示。在图3中,

△

abc、

△

def分别表示齿顶、齿根修形区域,ab、de表示轮齿端面上的修形高度,bc、ef表示齿面接触线的旋转投影,即修形起始线,ac、df表示修形终止线上的修形长度,w表示轮齿宽度,g点为a点与bc作垂线的交点,h点为d点与ef作垂线的交点,原点oa位于齿宽中截面与轴线交点处,取xa轴为沿齿宽中截面半径方向,za轴位于齿轮轴线上;原点oa沿xa轴正向平移r

p1

得到o

a1

、o

a2

、o

a3

,x

a1

轴位于齿宽中截面上,z

a1

轴位于分度圆上,x

a2

轴位于齿顶修形起始线的法线方向,z

a2

轴与z

a1

正半轴夹角为βa,x

a3

轴位于齿根修形起始线的法线方向,z

a3

轴与z

a1

负半轴夹角为βa,r

a1

表示齿顶圆半径,r

p1

表示分度圆半径,r

k1

表示齿根修形终止线半径,o

a1

、o

a2

、o

a3

为同一点。

[0126]

给定齿顶端面上的修形高度ab,则在zaoaxa坐标系中b点的x、z坐标分量为:

[0127][0128]

式中x

ai

、z

ai

(i=a,b,c

…

)分别表示图3坐标系zaoaxa中i点对应的x、z坐标分量,w表示轮齿宽度,ab是修形高度,i是齿顶修形区域内的离散点。

[0129]

步骤一二二、建立齿轮动坐标系s

a-xayaza、齿条刀参考坐标系s

b-xbybzb、齿条刀动坐标系s

d-xdydzd,设图2zaoaxa坐标系中b点对应于图4中齿轮动坐标系s

a-xayaza中的位矢、法矢分别为rb、nb,可由(2)式计算得到:

[0130][0131]

rd(u,l)=m

db

(β)r0(u,l)

[0132]

nd(u,l)=m

db

(β)n0(u,l)

[0133]

式中r0(u,l)、n0(u,l)表示b点在图3中齿条刀参考坐标系s

b-xbybzb中的位矢和法矢,u、l为齿条刀齿面参数;rd(u,l)、nd(u,l)表示b点在齿条刀动坐标系s

d-xdydzd中的位矢和法矢,m

db

(β)表示b点从齿条刀参考坐标系s

b-xbybzb到齿条刀动坐标系s

d-xdydzd的坐标变换,表示b点从齿条刀动坐标系s

d-xdydzd到齿轮动坐标系s

a-xayaza的坐标变换,是齿轮加工转角;

[0134]

所述齿轮动坐标系s

a-xayaza坐标系中,原点oa位于齿宽中截面与轴线交点处,xa轴为沿齿宽中截面半径方向,ya轴位于齿面中截面且垂直于xa轴,za轴位于齿轮轴线上;

[0135]

所述s

b-xbybzb坐标系中,原点ob位于齿条刀法向中截面与分度圆交点处,xb轴方向

为沿着刀具法向中截面且垂直于齿轮轴线方向,yb轴垂直于刀具表面,zb轴沿着刀具表面垂直于xb轴;

[0136]

所述s

d-xdydzd坐标系中,原点ob沿yc轴负方向平移am得到原点od,其中am=πmn/4,xd轴沿着齿轮半径方向,yd轴沿齿轮切向方向,zd轴沿着齿轮轴线方向,mn是标准齿轮法向模数;

[0137]

步骤一二三、将rd(u,l)、nd(u,l)和式(2)代入啮合方程(3),求解b点对应的齿轮瞬时加工转角其中是关于u、l的表达式,通过式(3)中前两个方程可求解出齿条刀齿面参数u、l,则该方程有解:

[0138][0139]

式中,(j=x,y,z)表示b点在齿轮动坐标系s

a-xayaza沿x、y、z轴对应的位矢坐标分量,r

dj

(u,l)、n

dj

(u,l)(j=x,y,z)分别表示b点在齿条刀动坐标系s

d-xdydzd沿x、y、z轴对应的位矢、法矢坐标分量,是b点的齿轮加工转角;

[0140]

步骤一二四、在图3zaoaxa坐标系中,根据齿面接触线投影bc上b、c点对应的齿轮加工转角近似相同,zaoaxa中c点对应的z坐标分量与齿顶圆半径相同,即x

ac

=r

a1

,代入齿顶啮合方程(3)可求解未知量u、l,进而求出z

ac

,然后利用z

ac

获得修形长度ac:

[0141][0142]

步骤一二五、给定齿根端面上的修形高度de,在图3zaoaxa坐标系中的e点坐标的x、z坐标分量:

[0143][0144]

其中,x

ak

、z

ak

(k=d,e,f

…

)分别表示图3坐标系zaoaxa中k点对应的x、z坐标分量,k是齿根修形区域内的离散点;

[0145]

步骤一二六、根据步骤一二五获得的e点坐标的x、z坐标分量获取齿根修形长度df,从而确定齿根修形区域

△

def,具体为:

[0146]

首先,根据步骤一二五获得的e点坐标的x、z坐标分量获取e点在图4齿轮动坐标系s

a-xayaza中的位矢和法矢

[0147]

其中,可由式(2)计算表示出r'd(u,l)、n'd(u,l);

[0148]

r'd(u,l)、n'd(u,l)表示e点在图4齿条刀动坐标系s

d-xdydzd中的位矢和法矢;

[0149]

然后,将r'd(u,l)、n'd(u,l)和式(5)代入啮合方程(3)求解齿面接触线ef对应的加工转角

[0150]

然后,根据ef上任一点加工转角相同和齿根修形终止点f点在图3zaoaxa坐标系中

的x坐标与齿根修形起始半径相同,即x

ae

=r

k1

,将其代入啮合方程(3)求解z

af

,则修形长度df:

[0151][0152]

其中,z

af

是坐标系zaoaxa中f点对应的z坐标分量,x

ae

是zaoaxa中e点对应的x坐标分量,分别齿面接触线投影ef上e、f点对应的齿轮瞬时加工转角。

[0153]

步骤二、根据步骤一获得标准齿顶修形区域

△

abc和标准齿根修形区域

△

def获取齿顶修形起始线的投影螺旋角βa和齿面接触线ef对应的投影螺旋角βf,包括以下步骤:

[0154]

步骤二一、为方便计算齿顶区域沿接触线法线方向的修形长度,近似确定齿顶修形起始线的投影螺旋角βa:

[0155]

βa=arctan(ab/ac) (7)

[0156]

步骤二二、为方便计算齿根修形区域沿接触线法向方向的修形长度,近似确定齿面接触线ef对应的投影螺旋角βf:

[0157]

βf=arctan(de/df) (8)

[0158]

步骤三、根据步骤二获得的βa获取标准齿顶修形区域离散坐标点的修形量,并根据离散坐标点的修形量获得齿顶目标修形齿面的位置矢量r

a1

和法向矢量n

a1

:

[0159]

步骤三一、建立坐标系z

a2oa2

x

a2

,给定齿顶最大修形量ya,将

△

abc区域坐标进行数字离散化,示意图如图3所示。在与齿顶修形起始线bc平行的每条旋转投影线上取等数量等间隔的离散坐标点,点数记作mi;在修形长度ac上取等间隔离散坐标点,点数计作mii。根据离散坐标点与齿顶分界线的距离计算

△

abc区域的修形量,设r

ai

(z

ai

,x

ai

)(i=a,b,c,

…

)表示

△

abc区域中一离散坐标点,则该点对应的修形量e

at

:

[0160][0161]

式中r

a2i

(z

a2i

,x

a2i

)(i=a,b,c,

…

)为r

ai

(z

ai

,x

ai

)在z

a2oa2

x

a2

坐标系中的坐标表示,a点到bc的垂直距离为ag=acsin(βa),x

a2g

表示o

a2

点到bc的垂直距离,z

ai

是r

ai

的z轴坐标,x

ai

是r

ai

的x轴坐标。

[0162]

步骤三二、根据步骤三一获得的

△

abc区域中离散坐标点对应的修形量e

at

求解齿顶目标修形齿面的位矢r

a1

和法矢n

a1

:

[0163]

齿顶目标修形齿面的求解过程为:将

△

abc区域中的离散坐标点r

ai

(z

ai

,x

ai

)(i=a,b,c,

…

)结合式(1)~(3)求解出不修形标准齿面对应的位矢r

a0

(u,l)和法矢n

a0

,根据式(4)、(7)、(9)计算出修形量e

at

,按照式(10)、(11)求解出齿顶目标修形齿面的位矢r

a1

和法矢n

a1

:

[0164]ra1

=r

a0

(u,l)+n

a0

(u,l)e

at

(u,l) (10)

[0165][0166]

步骤四、根据步骤二获得的βf获取标准齿根修形区域离散坐标点的修形量,并根据离散坐标点的修行量获得齿根目标修形齿面的位置矢量r

f1

和法向矢量n

f1

:

[0167]

对齿根修形区域进行分析,其方法和确定齿顶时原理相同。给定齿根最大修形量yf,将

△

def区域坐标进行数字离散化,示意图如图3所示。在与齿根修形起始线ef平行的每

条旋转投影线上取等数量等间隔的离散坐标点,点数记作miii;在修形长度df上取等间隔离散坐标点,点数计作miv。根据离散坐标点与齿根分界线的距离计算

△

def区域的修形量,设r'

ak

(z

ak

,x

ak

)(k=d,e,f,

…

)表示

△

def区域中一离散坐标点,则该点对应的修形量e

ft

:

[0168][0169]

式中r'

a3k

(z

a3k

,x

a3k

)(k=d,e,f

…

)为r'

ak

(z

ak

,x

ak

)在z

a3oa3

x

a3

坐标系中的坐标表示,d点到ef的垂直距离dh=dfsin(βf),o

a3

点到ef的垂直距离为x

a3h

。

[0170]

齿根目标修形齿面的求解过程为:将

△

def修形区域中的离散坐标点结合式(1)~(3)、(5)~(6)、(8)、(10)、(11)、(12)求解出齿根目标修形齿面对应的位矢r

f1

和法矢n

f1

。

[0171]

步骤五、根据步骤三获得的齿顶目标修形齿面的位矢r

a1

和法矢n

a1

获取以标准齿顶修形区域离散坐标点对应的实际修形齿面位置矢量在目标修形齿面法向矢量方向的偏差ea,以ea平方和最小为优化目标,以压力角、模数、螺旋角为优化变量,采用nsga-ii型遗传算法进行优化得到齿顶修形最优解:

[0172]

对角修形的齿顶和齿根修形区域旋转投影面形状为三角形,成形砂轮实现对角修形的本质即为通过优化模数、压力角和螺旋角三参数得到不同的砂轮截形使磨削后的实际修形齿面逼近目标修形齿面,从而实现对角修形。通过改变压力角使修形区域轮齿端面上的实际修形高度逼近目标修形高度,通过改变螺旋角使修形区域修形终止线的实际修形长度逼近齿顶修形终止位置上的修形长度,通过改变模数、压力角、螺旋角使实际修形齿面逼近目标修形齿面,齿形修形具体实现过程如下:

[0173]

步骤五一、首先根据理论分析和优化经验给定优化参数的取值范围,因加工修顶齿面时压力角应增大,则取标准参数为下界,增加合适数值为上界,模数和螺旋角上下界值为标准参数双向变动;其次按照被加工齿轮标准齿面基本参数给定三个优化参数的初值;结合式(1)~(3)求解改变模数、压力角和螺旋角后r

ai

(z

ai

,x

ai

)(i=a,b,c,

…

)对应的实际修形齿面的位矢r

a2

,并根据式(13)计算r

a2

在目标修形齿面法矢n

a1

方向的偏差e

l

:

[0174]el

=(r

a2x-r

a1x

)n

1x

+(r

a2y-r

a1y

)n

a1y

+(r

a2z-r

a1z

)n

a1z (13)

[0175]

式中r

a1j

(j=x,y,z)表示位矢r

a1

对应于s

a-xayaza中x、y、z轴坐标分量,r

a2j

(j=x,y,z)表示位矢r

a2

对应于s

a-xayaza中x、y、z轴坐标分量,n

a1j

(j=x,y,z)表示位矢n

a1

对应于s

a-xayaza中x、y、z轴坐标分量,l∈[1,m]是齿顶修形区域内离散坐标点的标号,m是齿顶修形区域内离散坐标点的总数。

[0176]

步骤四二、给定人字齿轮小轮基本参数和修形参数以及优化参数范围后,以齿顶修形区域

△

abc离散坐标点对应的齿面误差平方和最小为目标进行优化求解最佳优化参数,记ea=[e1,...em]

t

(m=mi(mii-1)+1);

[0177]

所述优化模型为:

[0178]

优化变量:模数m'n,压力角α'n,螺旋角β';

[0179]

目标函数:

[0180][0181]

式中f1表示齿顶离散坐标点对应的齿面误差平方和。

[0182]

约束条件:

[0183][0184]

其中,α'nmin是压力角下限,α'nmax是压力角上限,m'nmin是模数下限,m'nmax是模数上限,β'min是螺旋角下限,β'max是螺旋角上限,参数的上下限均为根据经验设定;

[0185]

α'nmin、α'nmax、m'nmin、m'nmax、β'min、β'max是人字齿轮小轮优化参数范围;

[0186]

本次优化的设计变量取值范围是连续的,nsga-ii型遗传算法与传统的优化方法相比较,具有收敛性好、计算效率高、鲁棒性高等特点,因此采用nsga-ii型遗传算法。

[0187]

步骤六、根据步骤四获得的齿根目标修形齿面的位矢r

f1

和法矢n

f1

获取以标准齿根修形区域离散坐标点对应的实际修形齿面位置矢量在目标修形齿面法向矢量方向的偏差ef,以ef平方和最小为优化目标,以压力角、模数、螺旋角为优化变量,采用nsga-ii型遗传算法进行优化得到齿根修形最优解:

[0188]

步骤六一、首先根据理论分析和优化经验给定优化参数的取值范围,因加工修根齿面时压力角应减小,则取标准参数为上界,减去合适数值为下界,模数和螺旋角上下界值为标准参数双向变动;其次按照被加工齿轮标准齿面基本参数给定三个优化参数的初值;结合式(1)~(3)求解改变模数、压力角和螺旋角后r'

ak

(z

ak

,x

ak

)(k=d,e,f,

…

)对应的实际修形齿面的位矢r

f2

,并根据式(16)计算r

f2

在目标修形齿面法矢n

f1

方向的偏差e

t

:

[0189]et

=(r

f2x-r

f1x

)n

f1x

+(r

f2y-r

f1y

)n

f1y

+(r

f2z-r

f1z

)n

f1z

ꢀꢀꢀ

(16)

[0190]

式中,r

f1j

(j=x,y,z)表示位矢r

f1

对应于s

a-xayaza中x、y、z轴坐标分量,r

f2j

(j=x,y,z)表示位矢r

f2

对应于s

a-xayaza中x、y、z轴坐标分量,n

f1j

(j=x,y,z)表示法矢n

f1

对应于s

a-xayaza中x、y、z轴坐标分量,t∈[1,n]是齿根修形区域内离散坐标点的标号,n是齿根修形区域内离散坐标点的总数;

[0191]

步骤六二、给定齿轮基本参数和修形参数以及优化参数范围,以标准齿根修形区域离散坐标点对应的齿面误差平方和f2最小为目标进行优化,记ef=[e1,...en]

t

(n=miii(miv-1)+1),其优化变量、约束条件、优化算法与优化齿顶修形齿面时的表示相同,仅目标函数不同为:

[0192][0193]

式中f2表示标准齿根修形区域离散坐标点对应的齿面误差平方和。

[0194]

优化齿顶修形齿面和齿根修形齿面的误差平方和最小的流程图如图5所示,齿面误差平方和越小,则实际修修形齿面更加逼近目标修形齿面。

[0195]

步骤七、根据步骤五和步骤六获得的最优压力角、模数、螺旋角以及标准齿面参数对人字齿轮对角修形:

[0196]

成形磨磨削人字齿轮齿面包括4个基本运动如图6所示,成形砂轮主轴c的旋转运动、成形砂轮刀架台y轴相对于工件主轴的径向运动、工件主轴a的旋转运动、工件台架x的沿工件的轴向运动。本发明仅对实现人字齿对角修形的加工工艺过程进行表述,流程图如图7所示,具体步骤如下:

[0197]

①

准备好磨前滚刀加工过的留有充足磨削余量的人字齿轮加工件,定位方式为两端液压顶尖对中定位,如图8所示。当机床两端顶尖和人字齿轮中心孔进行对中定位后,两

者通过夹头的自锁螺母进行固定,机床右侧的顶尖为固定轴,左侧的顶尖为转动轴。由于齿坯端面中心孔会与右侧固定顶尖摩擦后会在表面产生毛刺,每次加工完需用砂纸对中心孔、顶尖进行打磨,保证两者的光洁度,从而保证齿轮的加工精度。

[0198]

②

在数控机床数控面板分别输入磨削人字齿轮标准齿面、修顶齿面和修根齿面对应的三组参数。标准齿面对应的人字齿轮基本参数,包括模数、压力角、螺旋角、旋向、法向变位系数、齿宽、齿数,优化修顶齿面和修根齿面相比于标准齿面,仅模数、压力角和螺旋角不同。

[0199]

其中,齿顶修形和齿根修形的仅模数、压力角和螺旋角为步骤六获得的最优参数;

[0200]

③

选择砂轮半径并进行磨前修整。选择合适的砂轮半径,保证在人字齿退刀槽退刀时不与人字齿另一侧轮齿干涉。每次加工前需根据输入的人字齿轮参数用金刚石滚轮将砂轮截形进行修整,修整的速比为0.7,修整速度为300mm/min,每次修整量为0.02mm,并根据实际情况选择合适的修整次数。

[0201]

④

砂轮对刀。保证砂轮轴c轴轴线和右旋齿的外端面在同一平面上,将砂轮螺旋角绕b轴旋转β角,通过调整工件主轴a轴的角度和砂轮架径向运动轴y轴的移动距离,使砂轮截形与齿轮齿槽齿面完全重合,从而完成对刀。

[0202]

⑤

磨削参数设置。在机床面板输入最终磨削尺寸对应的5齿公法线长度,磨削包括粗磨、半精磨、精磨三个阶段,磨削方式选择双面磨削,根据磨削进给量选择冲程次数。粗磨时,砂轮主轴转速为2000r/min、单次径向进给量为0.03mm;半精磨时,砂轮主轴转速为1500r/min、单次径向进给量为0.025mm;半精磨时,砂轮主轴转速为1200r/min、单次径向进给量为0.025mm。

[0203]

⑥

磨削顺序设置。首先磨削标准齿面,并准确记录砂轮对刀完成时在机床坐标系中的工件主轴c轴转角数值,在磨削修顶齿面和修根齿面时,需保持工件主轴c轴转角与磨削标准齿面时相同。

[0204]

⑦

改变选向磨齿。右旋齿全部磨削完成后,以相同的方式磨削左齿面,仅改变机床面板输入参数的选向为左旋,其他参数相同。

[0205]

⑧

齿面误差检测。磨削完成后,在测量中心进行误差检测,检验齿面精度和修形是否达到设计要求。

[0206]

实施例:

[0207]

人字齿轮副的基本参数分别为:小轮左侧轮齿右旋右侧轮齿左旋,大轮左侧轮齿左旋右侧轮齿右旋,法面模数为5mm,变位系数为0,小轮齿数为30,大轮齿数为72,法向压力角为20

°

,分度圆螺旋角为33.273

°

,单侧轮齿齿宽为40mm。

[0208]

(1)齿顶部分优化实例

[0209]

取mi=9,mii=10,修形高度ab=3.93mm,最大修形量ya=30μm,200个种群,遗传代数40代,交叉及变异运算概率依经验分别设置为0.9和0.1。优化参数范围设置:mnmin=4.8mm,mnmax=5.2mm,αmin=20

°

,αmax=21

°

,βmin=32.6

°

,βmax=34

°

。优化结果为:mn=4.99961mm,α=20.6469

°

,β=33.4274

°

,f1min=4.05831

×

10-6

。齿顶修形区域标准齿面和实际修形齿面误差图如图9所示,齿顶修形区域目标修形齿面和实际修形齿面误差图如10所示。

[0210]

从图9~10可以发现,实际齿面最大误差为1μm,发生在修形起始点端面上,齿顶最

大修形量为30μm,且经计算目标修形高度比实际修形高度大0.1253mm,目标修形长度比实际修形长度大0.2106mm,符合设计要求。

[0211]

(2)齿根部分优化实例

[0212]

取miii=9,miv=10修形高度df=3mm,最大修形量yf=30μm,200个种群,遗传代数30代,交叉及变异运算概率依经验分别设置为0.9和0.1。优化参数设置:mnmin=4.8mm,mnmax=5.2mm,αmin=19

°

,αmax=20

°

,βmin=32.6

°

,βmax=34

°

。优化结果为:mn=5.01109mm,α=19.7686

°

,β=33.2137

°

,f2min=8.02391

×

10-6

。齿根修形区域标准齿面和实际修形齿面误差图如图11所示,齿根修形区域目标修形齿面和实际修形齿面误差图如12所示。

[0213]

从图11~12可以看出,实际齿面最大误差为1μm,发生在修形起始点端面上,齿顶最大修形量为30μm,经计算目标修形高度比实际修形高度小0.1422mm,目标修形长度比实际修形长度小0.1986mm,符合设计要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1