一种XLPE中金属尖刺缺陷损耗电流谐波评价方法

一种xlpe中金属尖刺缺陷损耗电流谐波评价方法

技术领域

1.本发明涉及一种xlpe中金属尖刺缺陷损耗电流谐波评价方法,属于电力电缆技术领域。

背景技术:

2.xlpe电缆因具有良好的电气性能而被广泛应用。电缆的安全运行关乎着电力系统的稳定。

3.在电缆的制作过程中,存在绝缘挤出之前绞合导体产生尖刺的可能,导致内屏蔽凸起或毛刺刺破内屏蔽直接进入绝缘层,形成导体尖刺缺陷,这种缺陷会在缺陷处形成电场强度极大的区域,在高场强的长时间作用下,会导致绝缘材料的劣化,绝缘性能的下降,形成电树枝最终导致击穿。

4.此类缺陷对电缆的安全运行危害极大,且在未发生局放时难以用基于局部放电信号的方法进行检测;采用介电谱、以及介质损耗角正切等方法不仅难以满足带电检测的要求,且难以在劣化发展初期有效发现缺陷。

5.因此本文拟对当xlpe绝缘内部存在导体尖刺时,其损耗电流的谐波特征进行仿真与实验分析。

6.并且不同结构的导体尖刺会对xlpe的损耗电流造成不同的影响,缺乏一种具体的指标。

技术实现要素:

7.本发明的目的在于提供一种xlpe中金属尖刺缺陷损耗电流谐波评价方法,以解决上述背景技术中提出的问题。

8.本发明的技术方案如下:

9.一种xlpe中金属尖刺缺陷损耗电流谐波评价方法,包括如下步骤:

10.s1、用跳跃电导模型来描述xlpe在高场下的电导率;

11.s2、利用双极性载流子模型对xple中的空间电荷行为进行仿真分析,得到电导率随电场强度变化的曲线;

12.s3、利用仿真得到的数据,对跳跃电导模型进行拟合,得到的电导率计算式;

13.s4、建立尖刺试样模型;

14.s5、根据s3中的电导率计算式对尖刺试样模型的损耗电流密度与平均电导率进行计算;

15.s6、利用谐波畸变率对金属尖刺缺陷的损耗电流密度谐波特征进行评价;利用电导率的畸变程度对金属尖刺缺陷的平均电导率进行评价。

16.优选的,s1中xlpe的电导率表示如下:

17.18.式中:a和b为常数,φ为活化能,e为单位电荷即元电荷,t为热力学温度,e为电场强度,k为boltzmann常数。

19.优选的,s3中电导率计算式为:

[0020][0021]

优选的,s4中在多物理场仿真计算软件comsol中建立不同尺寸的尖刺试样模型。

[0022]

优选的,尖刺试样模型采用二维轴对称模型。

[0023]

优选的,针尖的几何形状通过式(10)的曲线方程确定:

[0024][0025]

式中:y,x,r,h分别代表平面坐标系中的横坐标、纵坐标、针尖曲率半径和针尖到平板电极之间的距离。

[0026]

优选的,仿真温度选择30℃,仿真电压采用6kv。

[0027]

优选的,对不同针尖曲率半径和/或不同针板间距下的电场强度进行仿真分析;在不同的针尖曲率半径下和/或不同针板间距下对模型的损耗电流密度以及平均电导率进行仿真分析,并对损耗电流密度做频谱分析。

[0028]

优选的,采用谐波畸变率来量化损耗电流的谐波含量:

[0029][0030]

式中,thd表示谐波畸变率,i

1-in分别表示第1-n次谐波的有效值。

[0031]

优选的,定义电导率畸变率为:

[0032][0033]

式中的s

dr

代表电导率畸变率,s

max

代表电导率最大值,s

min

代表电导率最小值。

[0034]

本发明具有如下有益效果:

[0035]

为金属尖刺对xlpe性能的影响提供了一套规范的评价方法;为后续金属尖刺对xlpe性能造成影响的研究提供参考建议。

[0036]

当xlpe绝缘中存在导体尖刺缺陷时,由于局部电场强度的急剧增大,绝缘材料的电导特性进入非欧姆区,使得损耗电流的波形发生畸变,叠加了高次谐波分量。

[0037]

当xlpe绝缘中存在导体尖刺缺陷时,其损耗电流中会存在明显的3次与5次谐波分量,二者构成了损耗电流谐波分量的主要组成部分。

[0038]

导体尖刺缺陷的严重程度增加,损耗电流的谐波畸变率以及电导率畸变率均有明显的上升,可以将此作为判断缺陷严重程度的特征量。

附图说明

[0039]

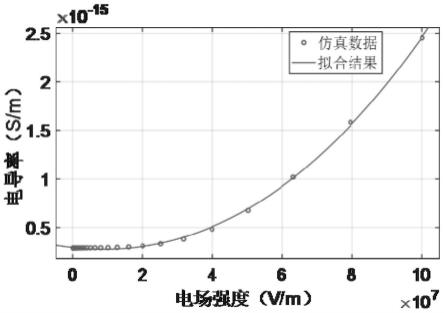

图1为本发明不同温度和电场下xlpe的电导率仿真与拟合曲线;

[0040]

图2为本发明尖刺缺陷试样几何结构;

[0041]

图3为本发明导体尖刺缺陷模型;

[0042]

图4为本发明实验接线图。

[0043]

图5为本发明实施例一针尖曲率半径30μm电场强度仿真图;

[0044]

图6为本发明实施例一针尖曲率半径90μm电场强度仿真图;

[0045]

图7为本发明实施例一针尖曲率半径270μm电场强度仿真图;

[0046]

图8为本发明实施例一针尖曲率半径30μm损耗电流密度图;

[0047]

图9为本发明实施例一针尖曲率半径90μm损耗电流密度图;

[0048]

图10为本发明实施例一针尖曲率半径270μm损耗电流密度图;

[0049]

图11为本发明实施例一针尖曲率半径30μm损耗电流密度频谱;

[0050]

图12为本发明实施例一针尖曲率半径90μm损耗电流密度频谱;

[0051]

图13为本发明实施例一针尖曲率半径270μm损耗电流密度频谱;

[0052]

图14为本发明实施例一不同针尖曲率半径下损耗电流密度谐波畸变率;

[0053]

图15为本发明实施例一针尖曲率半径30μm平均电导率;

[0054]

图16为本发明实施例一针尖曲率半径90μm平均电导率;

[0055]

图17为本发明实施例一针尖曲率半径270μm平均电导率;

[0056]

图18为本发明实施例一不同针尖曲率半径下电导率谐波畸变率;

[0057]

图19为本发明实施例二针板间距1mm电场强度仿真图;

[0058]

图20为本发明实施例二针板间距2mm电场强度仿真图;

[0059]

图21为本发明实施例二针板间距3mm电场强度仿真图;

[0060]

图22为本发明实施例二针板间距1mm损耗电流密度图;

[0061]

图23为本发明实施例二针板间距2mm损耗电流密度图;

[0062]

图24为本发明实施例二针板间距3mm损耗电流密度图;

[0063]

图25为本发明实施例二针板间距1mm损耗电流密度频谱;

[0064]

图26为本发明实施例二针板间距2mm损耗电流密度频谱;

[0065]

图27为本发明实施例二针板间距3mm损耗电流密度频谱;

[0066]

图28为本发明实施例二不同针板间距下损耗电流密度谐波畸变率;

[0067]

图29为本发明实施例二针板间距1mm平均电导率;

[0068]

图30为本发明实施例二针板间距2mm平均电导率;

[0069]

图31为本发明实施例二针板间距3mm平均电导率。

[0070]

图32为本发明实施例二不同针板间距下电导率畸变率。

[0071]

图33为本发明实施例三导体尖刺缺陷试样承受电压与泄漏电流。

[0072]

图34为本发明实施例三损耗电流频谱。

具体实施方式

[0073]

下面结合附图和具体实施例来对本发明进行详细的说明。

[0074]

实施例:

[0075]

用跳跃电导模型来描述xlpe在高场下的电导特性,即xlpe的电导率可以用式1来表示:

[0076][0077]

式中:a和b为常数;φ为活化能;e为单位电荷即元电荷;t为热力学温度;e为电场强度;k为boltzmann常数。从上式中可以看出电导率是电场强度的函数,会随着电场强度的变化而变化。当交变的电压施加于绝缘介质,介质内部存在金属尖刺缺陷时,就会使得介质局部处于交变的高场强下,使的绝缘介质的电导率会随着电压的变化而产生周期性的变化,从而使损耗电流波形产生畸变。

[0078]

xlpe的电导率随外施电场强度的会呈现不同的变化趋势:较低电场范围内,电导率随电场的变化较小;电场升高后,电导率随着电场的升高急剧增大,即电导随电场的变化包含低场下的线性区和较高电场下的非线性区,研究表明在30℃时,xlpe电导特性在线性区与非线性区的过渡场强约为3

×

107v/m(兰莉.温度对聚合物绝缘中空间电荷行为的影响[d].上海交通大学,2015.)。

[0079]

为了获取式1中的参数,利用双极性载流子模型对xple中的空间电荷行为进行仿真,得到电导率随电场强度变化的曲线。

[0080]

按照电介质物理学中的定义,材料的电导率可表示为σ=∑einiμi(曹政钦,石岩,魏钢.高电压技术[m].重庆大学出版社,202009.240),其中ei,ni,μi分别表示第i种载流子的电荷量,浓度,与迁移率。

[0081]

双极性载流子模型通过注入\抽出,电荷迁移,入陷\脱陷,复合,输运五个方面来描述介质内部电荷的行为,从而实现了聚合物内部空间电荷的数值模拟。

[0082]

电极处的注入采用schottky公式来描述:

[0083]

阳极注入:

[0084][0085]

阴极注入:

[0086][0087]

a为richardson常数,w

ei

和w

hi

为阴极和阳极与复合材料之间的注入势垒,j为电流密度,e为电极处的电场强度,k为玻尔兹曼常数,t为绝缘温度,e为元电荷,ε别为复合材料的电常数。

[0088]

对应于载流子的界面注入,相应的也会有载流子的界面抽出,二者在机理上是相似的,因而在数学上也具有相似的形式。

[0089]

阳极抽出:

[0090][0091]

阴极抽出:

[0092][0093]

其中w

eo

、w

ho

为界面抽出势垒。

[0094]

电介质内部的双极性载流子输运模型的方程组为:

[0095]

传导方程:

[0096][0097]

泊松方程:

[0098][0099]

连续方程:

[0100][0101]

利用双极性载流子模型,对30℃时不同电场强度下的xlpe的电导率进行仿真分析,其结果如图1所示。可以看出交流xlpe的电导率随电场强度的增加而变大。

[0102]

利用仿真得到的数据,对式(1)进行拟合,得到的电导率计算式为:

[0103][0104]

为模拟在电缆绝缘中出现金属尖刺的情况时其损耗电流的频谱特征,使用多物理场仿真软件comsol,建立尖刺试样模型,将式(9)作为材料的电导率,利用软件中的电流模块,对模型的损耗电流密度与平均电导率进行计算。为减少运算量,采用二维轴对称模型。仿真模型的几何结构如图2所示。

[0105]

其中,针尖的几何形状通过式(10)所示的曲线方程确定:

[0106][0107]

式中的y,x,r,h分别代表平面坐标系中的横坐标、纵坐标、针尖曲率半径和针尖到平板电极之间的距离。

[0108]

仿真温度选择30℃,为避免在后续的实验检测中电树对实验结果的影响,仿真与实验检测的电压均采用6kv,避免试样起树。

[0109]

实施例一:金属尖刺曲率半径对损耗电流与电导率的影响:

[0110]

确定针尖与平板电极之间的距离为3mm,对30μm、90μm、270μm三种不同的针尖曲率半径下对模型的损耗电流密度以及平均电导率进行仿真分析;

[0111]

在开展损耗电流以及电导率仿真之前,首先对不同针尖曲率半径下的电场强度进行仿真分析,如图5-7所示,随着针尖曲率半径的减小,针尖处的电场畸变愈发严重,当针尖曲率半径缩小至30μm时,其局部电场强度最大值可达7.89

×

107v/m。

[0112]

如图8-10所示,随着针尖曲率半径的增大,其电流密度与波形畸变程度都在减小;进一步对其做频谱分析,结果如图11-13所示,对于金属尖刺来说,其损耗电流的主要成分为3次与5次谐波;且针尖曲率半径越大,电流中的谐波含量越低。

[0113]

为了更直观对不同情况下损耗电流的谐波特征进行量化分析,采用谐波畸变率(thd)来量化损耗电流的谐波含量。

[0114]

谐波畸变率:

[0115][0116]

如图14所示,损耗电流密度谐波畸变率与针尖的曲率半径成反比。

[0117]

如图15-17所示,电导率在随着电压的变化而变化,在电压的峰值处,电导率也存在着明显的峰值,因此损耗电流中会包含着一定的谐波成分。

[0118]

而随着针尖曲率半径的增加,电导率的峰值和峰谷差都在减小,为了更直观的对电导率的畸变程度做量化分析,现定义电导率畸变率为:

[0119][0120]

式中的s

dr

代表电导率畸变率,s

max

代表电导率最大值,s

min

代表电导率最小值。随着针尖曲率半径的减小,电导率的畸变程度有了明显的增加。

[0121]

如图18所示,不同针尖曲率半径下电导率谐波畸变率。

[0122]

实施例二:金属尖刺不同针板距离对损耗电流与电导率的影响:

[0123]

与实施例一的区别在于:针尖曲率半径相同30μm,针板间距不同1mm 2mm、3mm三种规格;

[0124]

如图19-21,随着针板间距的减小,针尖处的电场畸变愈发严重,当针板间距缩小至1mm时,其局部电场强度最大值可达1.489

×

108v/m;

[0125]

如图22-24所示,随着针板间距的增大,损耗电流的畸变程度明显减小;

[0126]

进一步对其做频谱分析,结果如图25-27所示:在针板间距减小时,损耗电流的基波分量与谐波分量的幅值都在减小。其主要的谐波成分为3次与5次谐波。

[0127]

与实施例一相同,对损耗电流密度的谐波畸变率进行分析,如图28所示,损耗电流密度谐波畸变率与针板间距的大小成反比。随着针板间距的减小,谐波畸变率的上升速度也在加快。

[0128]

如图29-31所示,随着针板间距的增大,电导率的峰值和峰谷差都在减小。

[0129]

如图32所示,针板间距越小,电导率的畸变率越大。

[0130]

实施例三:

[0131]

制作如图3所示的导体尖刺缺陷试样,采用预埋电极,浇筑/挤压成型。针板间距3mm,针尖曲率半径30。

[0132]

实验接线如图12所示,试验中采用100kω的大功率电阻将流过接地线的电流信号转化为电压信号,接入到示波器中,并同步对电压信号进行采集。为避免表面泄漏电流对实验结果的影响,在实验过程中将试样浸没在变压器油中。

[0133]

实验结果与仿真结果对比:

[0134]

如图33所示,泄漏电流与施加电压之间存在90

°

的相位差,即泄漏电流的主要成分为容性电流,利用两者的相对相位将泄漏电流的阻性分量(损耗电流)分离出来。其频谱如图34所示:可以看出,在损耗电流中存在明显的3次与5次谐波分量,与仿真的结论保持一致。

[0135]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技

术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1