基于增材制造技术燃气轮机热端部件复杂结构优化设计方法

本发明涉及增材制造,特别是涉及基于增材制造技术燃气轮机热端部件复杂结构优化设计方法,属于结构优化设计相关。

背景技术:

1、随着增材制造技术的兴起与发展,国内外学者及工业设计人员普遍认为增材制造技术因其加工复杂构件能力强、加工周期短、无需工装模具等显著优点,使得加工不再受工件结构限制,为了实现轻量化设计,提高结构性能。

2、随着装备性能的提升和服役条件的极端化发展,对关键零部件的性能要求不断提高,随着材料和相关工艺的突破,燃气轮机在形式和复杂性上不断发展,燃气轮机热端部件的发展不仅得益于传感、电子监控设备的反馈,同样得益于发动机建模保真度的提高和分析方法的进步,燃气轮机热端部件复杂结构优化设计方法,在燃气涡轮发动机的使用和维护活动中发挥着重要的作用。

3、与先进国家的燃气轮机设计水平相比,我国的发动机重量指标远低于先进水平,所以燃气轮机热端部件复杂结构优化设计具有实际的工程意义和经济价值。

技术实现思路

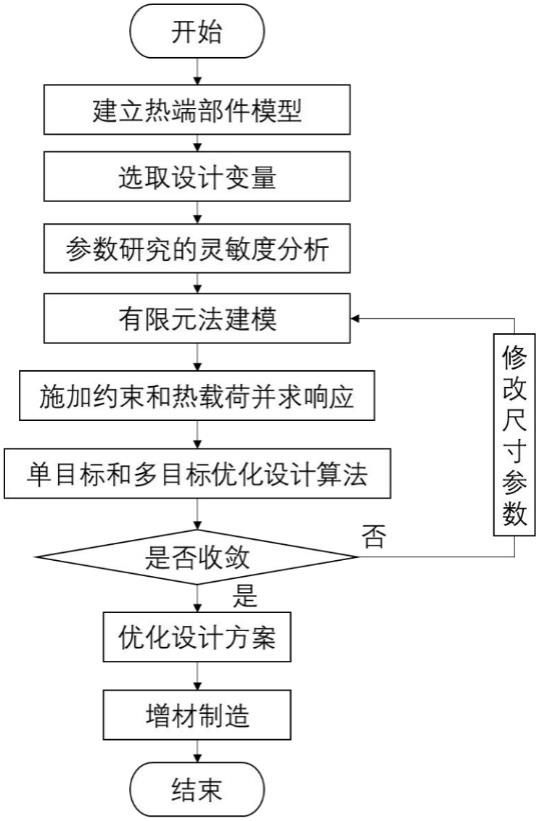

1、该发明提供了一种基于增材制造技术燃气轮机热端部件复杂结构优化设计方法,其特征具体包括如下步骤:

2、为实现上述目的,本发明提供如下技术方案:一种用于燃气轮机热端部件的可靠性监测方法,主要包括以下步骤:

3、步骤1、用有限元法来求解微分方程,依据燃气轮机热端部件结构,用合适单元将结构进行单元划分,离散成有限个单元的集合,取单元节点作为插值点,将微分方程中的变量变化为节点值、变量值、和所选用的插值函数的线性表达式。将单元节点总装为整体节点,整体区域上的解函数就是单元上简单近似函数的组合。

4、步骤2、基于燃气轮机热端部件复杂结构的数学模型基本方程和边界条件,等效为变分原理建立有限元方程,从而将微分方程转化为一组以节点值为变量的代数方程组,为了使固体热传导解唯一,需要设置初始条件和边界条件,他们统称为定解条件,设置与固体相接触的流体介质之间的换热情况:

5、

6、其周围介质的温度tr,换热系数α,初始条件

7、步骤3、在结构在变温条件下运行这种多物理场耦合问题时,结构会出现因温度变化而产生的热应力,需要按顺序进行多次相关场迭代分析,即把第一次场分析的结果作为下一次分析的载荷施加在结构上实现两种场的耦合,比如热应力分析就是把热应力分析得到的节点温度,再次以体力的形似施加到物体上实现耦合,因为工程中燃气轮机热端部件复杂结构问题不能简单化为单一物理场的分析,需要按照耦合问题来进行处理,热应力动力响应计算

8、

9、其中h(ω)为频响矩阵,m为整体质量阵,c为整体阻尼阵,k为整体刚度阵,τ为载荷定位向量,θ为激励功率谱密度函数,对guu积分可得到到位移协方差公式。

10、步骤4:测定不同材料属性,分别获取不同材料的材料号和材料属性。包括不同制造工艺材料的弹性模量、泊松比、剪切弹性模量、热膨胀系数、导热系数、比热容、密度、阻尼等材料特性,获取结构的物理特性和结构特性。

11、步骤5:通过采用参数实验的实验设计方法,对多个尺寸参数变量的灵敏度进行分析,每次改变一次尺寸的值,分析每个尺寸参数对燃气轮机的重量,径向位移和碰撞摩擦侵入深度的灵敏度分析,灵敏度分析采用如下公式计算

12、

13、其中ψu为尺寸参数变量对燃气轮机热端部件目标值的灵敏度值,n为参数实验的取样点总数,u(xi)为第i个取样点的目标值,xi为第i个取样点的尺寸参数值,对结果进行无量纲归一化,获得尺寸参数变量对燃气轮机热端部件质量、最大应力、径向位移和碰撞摩擦侵入深度的灵敏度分析结果。

14、步骤6:结合上述步骤对燃气轮机热端部件进行单目标优化设计和多目标优化设计,单目标优化包括燃气轮机热端部件重量最小、径向位移最小和碰撞摩擦侵入深度最小为优化设计目标,并采优化算法进行分析,多目标优化优化设计包括不考虑碰撞和摩擦分析的以燃气轮机热端部件重量最小和的多目标优化,采用多目标优化算法进行求解,分别进行关于应力、应变、烧蚀燃面倒退,多变量优化和单变量优化,多变量优化具体问题可以描述为:

15、min imize f(x)

16、s.t.:ax≤b(线性不等式约束)

17、aeqx=beq(线性等式约束)

18、c(x)≤0(非线性不等式约束)

19、ceq=0(非线性等式约束)

20、lb≤x≤ub,…

21、使目标函数取极小值,得到最优的材料属性和结构物理特性,xopt为x的最优解,其中下标“eq”和“=”为等式约束条件。代表不等式约束,lb,ub为x的下界和上界,优化目标为重量最小、径向位移最小、摩擦烧蚀深度最小为优化设计目标,采用单目标和多目标的优化算法求解多变量约束条件下的目标函数最小值,根据优化结果来改进模型,重复上述步骤,直至优化结果收敛。

22、步骤7:根据收敛结果得到燃气轮机热端部件复杂结构优化设计方法,进行燃气轮机热端部件的增材制造。采用激光增材制造方法,粉末原料然后被高温载气加速到超音速,在熔点以下沉积粒子,与燃气轮机热端部件的基体材料逐层结合,进行表面处理,提高其耐腐蚀性和抗高温氧化性。

23、本发明的目的在于,针对传统处理磨损、烧蚀后的热端部件一般都做报废处理。对其修复后性能很难达到使用要求的不足,本发明给出了一种采用激光熔覆修复装备结构的方法,该修复方法采用激光熔覆工艺在典型零部件表面熔覆一层耐高温耐腐蚀的涂层,激光熔覆的结合程度的大小能表明激光熔覆修复对熔覆层组织性能的影响,由于激光能量大,方向性好,其热影响非常小,而且通过激光熔覆结合的激光熔覆层与基材冶金结合较好,不会出现脱落的情况。

24、本发明给出的具体方案是:这种采用典型零部件的激光熔覆修复装备结构的方法,包括修复前准备步骤、打底层和工作层激光熔覆步骤和熔覆层检测与评估步骤。其特点是,所述修复前准备步骤包括:

25、a、清洗零部件,检测各部尺寸,对待修复的燃气轮典型零部件进行探伤处理;

26、b、清洗零部件,对零部件进行显像处理发现缺陷;

27、c、检测典型零部件的硬度和化学成分;

28、d、对缺陷处进行打磨,去除损伤部位的疲劳层,将磨损烧蚀部位清理干净,修复前对基材预热。

29、激光熔覆修复步骤为:

30、1、在激光熔覆过程中,以待修复典型零部件的一个面为一个熔覆区来进行熔覆作业,将该待修复典型零部件装夹在变位机上,以保证该零部件的稳定西和平面度,根据典型零部件的硬度和组成来选择合金粉末,熔覆一条后旋转工装再进行下一条熔覆,通过激光头的往复运动和零件的旋转来完成整个面的熔覆,然后再用相同方法进行待修复典型零部件的下一个面的熔覆;

31、2、采用同轴同步送粉的方式进行修复部位的熔覆,在熔覆过程中,往往先出粉末再出激光,以便能够使缺陷处的熔覆层累积一定厚度。变位机装卡需熔覆的零部件外侧,这样就保证了该管的平面度,零部件两侧都装有可调节卡具,用以卡住典型零部件使其能随变位机一起转动;

32、3、在激光熔覆过程中,激光束沿着典型零部件纵向在圆弧面顶部来回运动,以光斑直径为3mm的光斑扫描辐射,激光束功率为600-750w,对应的能量密度为8.49kj/cm2~10.62kj/cm2时稀释率最佳,此时熔覆效果最好,搭接率33.3%,扫描速度3600m/分钟,保护气体采用氩气(99.99%)保护;

33、4、根据典型零部件的硬度和化学成分选择合金粉末;第一层为打底层,为ni基粉末,ni合金粉末重量百分比取ni+co≥58-60%;

34、5、第一层熔覆完成后进行表层工作层熔覆,熔覆材料取cr为18-20%,mo为8-10%;c:1.0~1.6%,cr:26~32%,ni:2~5%,w:3~8%,mn:0.2~0.5%,si:1.0~1.4%,b:0.02~0.06%,zr:0.05~0.10%,ce:0.02~0.06%,co:余量;以同轴送粉的方式进行典型零部件的熔覆修复,相比于侧向送粉,同轴送粉更容易到达激光光斑处,这样既可以简化工艺又可以提高粉末利用率。

35、在激光熔覆过程中,熔覆区所在典型零部件表面通高压氩气进行冷却,及时带走残余热量,更加有效地减小热影响。

36、采用本方法进行激光熔覆的优点是:流程完整操作简单,熔覆过程产生气孔等缺陷的几率变小,基体与熔覆层的结合度高,熔覆后的工件符合工业生产要求。

- 还没有人留言评论。精彩留言会获得点赞!