一种生产线设备健康状态的评估方法、系统和计算机设备与流程

1.本发明涉及设备管理领域,具体涉及一种生产线设备健康状态的评估方法、系统和计算机设备。

背景技术:

2.故障预测和健康管理phm(prognostics health management),是基于状态的维修cbm(视情维修,condition based maintenance)的升级发展,其强调资产设备管理中的状态感知,监控设备健康状况、故障频发区域与周期,通过数据监控与分析,预测故障的发生,从而大幅度提高运维效率。但故障预测和健康管理,是基于对海量样本数据的分析,作出设备健康状态的判断。其次,有了数据,还应有建模能力和工程实现能力。因此,phm的实现,其既需要大数据分析技术,又需要丰富的行业知识、经验作为支撑。

3.设备健康状态评估是故障预测和健康管理系统的主要功能之一,其通过传感器等监控方式获取设备的运行信息,对设备及其部件健康状态作出评估,其不仅能正确识别设备的退化状态,避免故障的发生,还能为设备故障的原因分析和维修提供技术支撑。

4.就目前对设备健康状态的评估而言,主要方法包括:1、物理模型;2、统计分析;3、机器学习。其中,物理模型,比如金属疲劳失效模型,是通过建立被观测对象的物理特性和失效模式的数学模型,进而对被观测对象的健康状态作出评估;统计分析,则是根据统计方法,利用被观测对象的历史数据,通过回归分析,建立设备运行参数与故障间的概率模型,从而分析其当前状态的健康程度;机器学习,是随着近年来神经网络的发展而引入的,其实质类似于统计分析,但其通过人工智能算法构建分析模型。

5.而随着工业技术的进步,尤其是大量信息技术在应用,在为设备运行数据的采集提供支撑的同时,也使得设备的数据呈现高维性和非线性等特点。传统方法,包括物理模型方法和统计分析方法,且其实质均为对历史数据的多元统计和回归分析,且较为依赖于专家经验,因此,面对当前的设备,除在某些专门领域(如针对轴承、主轴等关键部件的健康管理)以外,已不能取得令人满意的效果,尤其是针对生产线等大型、复杂、异构的场景。因此,在设备健康状态评估方面,机器学习成为近年来的主要研究方向,机器学习所采用人工智能算法的自学习、自适应及非线性处理能力,使其能够适用于更多的领域。

6.当前,针对采用机器学习的设备健康评估方法的研究,主要集中于:

7.一、故障的识别和分类:

8.申请号为202110987515.5,发明名称为《一种混合深度残差收缩网络与xgboost算法的工业过程性能评估方法》的发明专利申请,其首先构建了一个混合深度残差收缩网络,对初始的设备运行数据进行特征提取,从而降低噪声和冗余信息对特征学习的影响,在最后的分类阶段,采用xgboost分类算法对提取到的特征信息进行故障识别和分类。

9.二、基于曲线构建的预测:

10.申请号为201910069183.5,发明名称为《一种基于工业大数据的设备健康状态评估与预测方法》的发明专利以及申请号为202210234642.2,发明名称为《设备健康状态评估

方法、装置和计算机设备的发明专利》,两者的实质均为构建一条健康度曲线或设备特征曲线,从而进行退化趋势评估。

11.但无论是故障的分类,还是基于曲线构建的预测,其模型的训练均依赖于正负样本,也即设备正常运行的数据样本和设备故障时的数据样本,从而建立失效的分布,并评估设备当前的可靠性也即健康状态。但是,对于企业而言,要获得大量的设备故障样本,是相当困难的,尤其是针对某些新产品的生产线,其涉及到大量新设备引入,甚至是自行设计的专用设备,因此,要获得大量的运行数据,尤其是还包括故障样本,是几乎不能实现的。

技术实现要素:

12.本发明所要解决的技术问题是:提出一种生产线设备健康状态的评估方法、系统和计算机设备,其能够适应于当前企业生产线设备故障样本稀少难以建立预测模型的应用场景,从而能够及时的发挥效用。

13.本发明解决上述技术问题采用的技术方案是:

14.一方面,本发明提供了一种生产线设备健康状态的评估方法,包括以下步骤:

15.s1、获取设备的当前实际运行数据;

16.s2、基于设备的当前实际运行数据,采用预先训练的设备健康指标模型进行预测,获得设备运行数据对应的预测值;

17.s3、计算所述设备的当前实际运行数据与所述设备运行数据对应的预测值之间的距离,并根据计算的距离与设定距离阈值评估设备当前的健康状态。

18.进一步的,步骤s1中,所述运行数据为设备的关键性参数的运行数据。

19.进一步的,所述设备的关键性参数的筛选方法包括:

20.采用多种算法分别计算设备的各个待选参数的重要性计算结果;

21.根据重要性结果进行由高到低排序;

22.由高到低递减的对各个待选参数的得分进行赋值;

23.计算每一个待选参数的得分的平均值或累计值作为该待选参数的最终得分;

24.对设备的各个待选参数的最终得分由高到低进行排序,并根据预设的条件筛选出设备的关键性参数。

25.进一步的,所述预设的条件为最终得分排序前70%的待选参数。

26.进一步的,所述多种算法包括:随机森林、svm和pca算法。

27.进一步的,步骤s2中,所述设备健康指标模型的训练方法包括:

28.获取设备的关键参数的运行数据并进行标准化处理,然后组成矢量矩阵,基于所述矢量矩阵,采用xgboost(extreme gradient boosting)方法建立设备健康指标模型。

29.进一步的,步骤s3中,所述距离采用皮尔逊积矩相关系数。

30.进一步的,该方法还包括步骤:

31.s4、根据评估出来的设备当前的健康状态,将步骤s1中获取的设备的当前实际运行数据作为相应类型样本进行存储:若设备当前为健康状态,则作为正样本存储,若设备当前为非健康状态,则作为负样本存储。

32.进一步的,该方法还包括步骤:

33.s5、当存储的负样本达到一定数量后,利用正样本和负样本作为训练数据集,采用

机器学习算法建立故障预测模型,利用所述建立的故障预测模型对设备未来的健康状态进行预测。

34.进一步的,该方法还包括步骤:

35.s6、根据预测出来的设备未来的健康状态,进行设备关键参数运行的视觉化表达,并对异常状态进行报警。

36.另一方面,本发明还提供了一种生产线设备健康状态的评估系统,包括:感测装置和云平台;所述感测装置包括传感器、处理器和通信模块;

37.所述传感器,用于采集生产线设备的当前实际运行数据,并提交给处理器;

38.所述处理器,用于对传感器采集的数据进行处理,并提交给通信模块;

39.所述通信模块,用于与云平台建立通信,进行数据交互;

40.所述云平台,用于基于设备的当前实际运行数据,采用预先训练的设备健康指标模型进行预测,获得设备运行数据对应的预测值;通过计算所述设备的当前实际运行数据与所述设备运行数据对应的预测值之间的距离,并根据计算的距离与设定距离阈值评估设备当前的健康状态。

41.进一步的,所述通信模块为4g/5g无线通信模块。

42.进一步的,所述云平台包括:通信模块、第一样本收集模块、建模模块、设备运行数据预测模块和健康状态评估模块;

43.所述通信模块,用于与感测装置建立通信,进行数据交互;

44.所述第一样本收集模块,用于对感测装置上传的生产线设备的运行数据进行存储;

45.所述建模模块,用于从第一样本收集模块中获取生产线设备的运行数据,采用xgboost方法建立设备健康指标模型;

46.所述设备运行数据预测模块,用于基于生产线设备的当前实际运行数据,采用设备健康指标模型进行预测,获得设备运行数据对应的预测值;

47.所述健康状态评估模块,用于通过计算设备的当前实际运行数据与设备运行数据对应的预测值之间的距离,并根据计算的距离与设定距离阈值评估设备当前的健康状态。

48.进一步的,所述云平台还包括:第二样本收集模块,用于根据评估出来的设备当前的健康状态,将设备的当前实际运行数据作为相应类型样本进行存储:若设备当前为健康状态,则作为正样本存储,若设备当前为非健康状态,则作为负样本存储。

49.进一步的,所述建模模块还用于,在第二样本收集模块中的负样本达到一定数量后,利用正样本和负样本作为训练数据集,采用机器学习算法建立故障预测模型。

50.进一步的,所述云平台还包括:健康状态预测模块,用于利用建立的故障预测模型对设备未来的健康状态进行预测。

51.进一步的,所述云平台还包括:视觉化表达模块,用于根据预测出来的设备未来的健康状态,进行设备关键参数运行的视觉化表达,并对异常状态进行报警。

52.进一步的,所述云平台还包括:感测装置监测模块,用于对感测装置的数据传输状态进行监测,若传输异常,则产生告警并向相应感测装置下发重启命令。

53.进一步的,所述云平台还包括:ota升级模块,用于对感测装置上的固件提供即时ota升级支持。

54.第三方面,本发明还提供了一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序实现上述一种生产线设备健康状态的评估方法的步骤。

55.本发明的有益效果是:

56.(1)在前期故障样本不足的情况下,先利用设备的实际运行数据建立健康指标模型,对设备的健康指标进行监测,从而及时发挥效用;

57.(2)在对设备的健康指标进行监测的过程中持续收集故障样本(负样本),当故障样本数量达到一定数量时,就可以与正样本一起构建训练集,构建故障预测模型,实现对设备未来的健康状态的预测,有利于提前知晓设备未来的健康状况,从而采取应对措施;

58.(3)通过云平台实现对众多生产线设备的状态以及感测装置的运行状态的集中监测和可视化表达,有利于提高运维效率;

59.(4)通过云平台实现对感测装置的固件的在线ota升级,不需要维护人员现场升级,就能够保持固件的最优化状态,从而提高感测数据的准确性。

附图说明

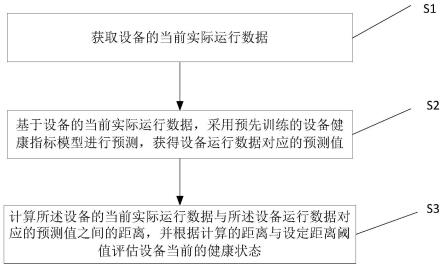

60.图1为本发明实施例1中的生产线设备健康状态的评估方法流程图;

61.图2为本发明实施例2中的生产线设备健康状态的评估方法流程图;

62.图3为本发明实施例3中的生产线设备健康状态的评估系统结构图;

63.图4为本发明实施例4中的生产线设备健康状态的评估系统结构图。

具体实施方式

64.本发明旨在提出一种生产线设备健康状态的评估方法、系统和计算机设备,其能够适应于当前企业生产线设备故障样本稀少难以建立预测模型的应用场景,从而能够及时的发挥效用。本发明在前期故障样本不足的情况下,先利用设备的实际运行数据建立健康指标模型,对设备的健康指标进行监测,从而及时发挥效用;在对设备的健康指标进行监测的过程中持续收集故障样本,当故障样本数量达到一定数量时,就可以与正样本一起构建训练集,构建故障预测模型,实现对设备未来的健康状态的预测,有利于提前知晓设备未来的健康状况,从而采取应对措施。

65.下面结合附图及实施例对本发明的方案作进一步的描述:

66.实施例1:

67.本实施例为生产线设备健康状态的评估方法的一种实施方式,如图1所示,其包括以下实施步骤:

68.s1、获取设备的当前实际运行数据;

69.本步骤中,设备是指生产线设备,亦即我们要进行健康状态评估的对象,运行数据是设备的各种运行参数,比如电流、电压、温度、噪声等;当前实际运行数据可以通过传感器进行采集;这些数据将被用于后续步骤中作为健康指标模型的预测基础。

70.s2、基于设备的当前实际运行数据,采用预先训练的设备健康指标模型进行预测,获得设备运行数据对应的预测值;

71.本步骤中,设备健康指标模型是预先根据设备的运行数据建立的,当然,这里所述

的设备的运行数据也是通过传感器采集的设备的各种运行参数,比如电流、电压、温度、噪声等;为了减少建模的工作量,同时,设备中有一些参数并不是我们所关注的,因此,我们仅筛选了设备的关键参数的运行数据参与建模。

72.其中,一种可选的关键参数的筛选方式为:

73.首先,采用多种算法(如随机森林、svm和pca算法)分别计算设备的各个待选参数的重要性计算结果;

74.然后,根据重要性结果进行由高到低排序;

75.接着,由高到低递减的对各个待选参数的得分进行赋值;比如排序第一的参数赋值10分、排序第二的参数赋值9分...以此类推,可以理解的是,每一种算法都有一个重要性的排序结果,针对每一种算法的重要性的排序结果中的待选参数得分均需赋值,如果待选参数较多,也可以仅选择排序靠前的一部分参数进行重要性得分赋值;

76.接着,计算每一个待选参数的得分的平均值或累计值作为该待选参数的最终得分;即,待选参数的重要性最终得分可以为该待选参数在所有算法中的重要性得分的平均值,也可以为该待选参数在所有算法中的重要性得分的累计值;

77.最后,对设备的各个待选参数的最终得分由高到低进行排序,并根据预设的条件(比如前70%)筛选出设备的关键性参数。

78.一种可选的利用关键性参数的运行数据建立设备健康指标模型的方式为:

79.获取设备的关键参数的运行数据并进行标准化处理,然后组成矢量矩阵,基于所述矢量矩阵,采用xgboost(extreme gradient boosting)方法建立设备健康指标模型;设备健康指标模型学习的是设备运行参数的特征与健康状态之间的对应关系。

80.基于上述,在获得设备的当前实际运行数据后,就可以采用设备健康指标模型进行预测,获得设备运行数据对应的预测值。

81.s3、计算所述设备的当前实际运行数据与所述设备运行数据对应的预测值之间的距离,并根据计算的距离与设定距离阈值评估设备当前的健康状态。

82.本步骤中,所述距离采用皮尔逊积矩相关系数,其反映的是两者之间的接近程度,因此,可以预先设定一个距离阈值,将计算出来的设备的当前实际运行数据与所述设备运行数据对应的预测值之间的距离与所述距离阈值进行比较,由此来评估设备当前的健康状态,如:计算的两者之间的距离小于或等于距离阈值时,判定设备为健康状态;反之,判定设备为非健康状态(可能出现异常情况)。

83.基于本实施例提供的上述生产线设备健康状态的评估方法,可以实现在前期故障样本不足的情况下,先利用设备的实际运行数据(正样本)建立健康指标模型,对设备的健康指标进行监测,从而及时发挥效用。

84.实施例2:

85.本实施例为生产线设备健康状态的评估方法的另一种实施方式,如图2所示,其在实施例1中的步骤s1-步骤s3的基础上,还包括以下步骤:

86.s4、根据评估出来的设备当前的健康状态,将设备的当前实际运行数据作为相应类型样本进行存储:若设备当前为健康状态,则作为正样本存储,若设备当前为非健康状态,则作为负样本存储;

87.本步骤中,由于前一步骤评估出来的设备的当前健康状态是基于设备当前实际运

行数据来评估的,由此,根据设备的当前健康状态就能确定设备当前实际运行数据的样本类型(为正样本还是负样本),具体而言,若设备当前为健康状态,则设备当前实际运行数据则为正样本,若设备当前为非健康状态,则设备当前实际运行数据则为负样本。正样本和负样本被存储作为后续训练故障预测模型的训练数据。

88.s5、当存储的负样本达到一定数量后,利用正样本和负样本作为训练数据集,采用机器学习算法建立故障预测模型,利用所述建立的故障预测模型对设备未来的健康状态进行预测;

89.本步骤中,通过前一步骤对负样本的不断收集,当负样本到一定数量(如:满足模型训练要求),就可以利用正样本和负样本作为训练数据集,采用机器学习算法建立完整的故障预测模型,此模型就可以以当前设备实际运行数据作为输入,对设备未来一段时间(如两周)的健康状态进行预测。

90.s6、根据预测出来的设备未来的健康状态,进行设备关键参数运行的视觉化表达,并对异常状态进行报警;

91.本步骤中,为了对设备当前及预测的此后一段时间的状态进行直观呈现,我们根据预测出来的设备未来的健康状态,对设备关键参数运行进行视觉化表达,有利于提前知晓设备未来的健康状况,从而采取应对措施。

92.基于本实施例提供的上述生产线设备健康状态的评估方法,在前期故障样本不足的情况下,先利用设备的实际运行数据建立健康指标模型,对设备的健康指标进行监测,从而及时发挥效用;在对设备的健康指标进行监测的过程中持续收集故障样本,当故障样本数量达到一定数量时,就可以与正样本一起构建训练集,构建故障预测模型,实现对设备未来的健康状态的预测,有利于提前知晓设备未来的健康状况,从而采取应对措施。

93.实施例3:

94.本实施例为生产线设备健康状态的评估系统的一种实施方式,如图3所示,其包括感测装置和云平台两大部分;感测装置作为客户端,云平台作为服务端;

95.具体而言,所述感测装置包括传感器、处理器和通信模块;

96.所述传感器,用于采集生产线设备的当前实际运行数据,并提交给处理器;

97.所述处理器,用于对传感器采集的数据进行处理,并提交给通信模块;

98.所述通信模块,用于与云平台建立通信,进行数据交互;

99.所述云平台包括通信模块、第一样本收集模块、建模模块、设备运行数据预测模块和健康状态评估模块;

100.所述通信模块,用于与感测装置建立通信,进行数据交互;

101.所述第一样本收集模块,用于对感测装置上传的生产线设备的运行数据进行存储;

102.所述建模模块,用于从第一样本收集模块中获取生产线设备的运行数据,采用xgboost方法建立设备健康指标模型;

103.所述设备运行数据预测模块,用于基于生产线设备的当前实际运行数据,采用设备健康指标模型进行预测,获得设备运行数据对应的预测值;

104.所述健康状态评估模块,用于通过计算设备的当前实际运行数据与设备运行数据对应的预测值之间的距离,并根据计算的距离与设定距离阈值评估设备当前的健康状态。

105.作为一种优选,在产线部署时,可以根据实际监测需求针对一个待监测设备部署一个或多个感测装置,感测装置的通信模块可以采用当前流行的4g/5g模块,能够简化网络环境,应用灵活;感测装置中的传感器可以有一个或多个,并且种类也可以不同,具体根据实际监测需求来设置;传感器对生产线设备的运行数据进行采集后,提交给处理器,一方面,处理器可以将原始运行数据进行格式转换(数据库支持的格式)后存储在本地数据库(产线设备本地管理数据库)作为后续源数据追述、分析的基础;另一方面,处理器还可以将原始运行数据进行解析、去噪和压缩编码等预处理后通过通信模块上传给云平台;云平台通过第一样本收集模块对感测装置上传的生产线设备的运行数据进行存储,从而为建模模块提供训练数据,建模模块采用xgboost方法建立设备健康指标模型,该模型提供给设备运行数据预测模块,基于生产线设备的当前实际运行数据,采用设备健康指标模型进行预测,获得设备运行数据对应的预测值,最后由健康状态评估模块通过计算设备的当前实际运行数据与设备运行数据对应的预测值之间的距离,并根据计算的距离与设定距离阈值评估设备当前的健康状态。

106.基于本实施例提供的上述生产线设备健康状态的评估系统,可以实现在前期故障样本不足的情况下,先利用设备的实际运行数据(正样本)建立健康指标模型,对设备的健康指标进行监测,从而及时发挥效用。

107.实施例4:

108.本实施例为生产线设备健康状态的评估系统的另一种实施方式,如图4所示,其在实施例3的系统结构基础上,还增加了以下模块:第二样本收集模块、健康状态预测模块、视觉化表达模块、感测装置监测模块和ota升级模块;具体的:

109.第二样本收集模块,用于根据评估出来的设备当前的健康状态,将设备的当前实际运行数据作为相应类型样本进行存储:若设备当前为健康状态,则作为正样本存储,若设备当前为非健康状态,则作为负样本存储。

110.所述建模模块还用于,在第二样本收集模块中的负样本达到一定数量后,利用正样本和负样本作为训练数据集,采用机器学习算法建立故障预测模型。

111.健康状态预测模块,用于利用建立的故障预测模型对设备未来的健康状态进行预测;

112.视觉化表达模块,用于根据预测出来的设备未来的健康状态,进行设备关键参数运行的视觉化表达,并对异常状态进行报警;

113.感测装置监测模块,用于对感测装置的数据传输状态进行监测,若传输异常,则产生告警并向相应感测装置下发重启命令;

114.ota升级模块,用于对感测装置上的固件提供即时ota升级支持。

115.基于本实施例提供的上述生产线设备健康状态的评估系统,可以实现在前期故障样本不足的情况下,先利用设备的实际运行数据(正样本)建立健康指标模型,对设备的健康指标进行监测,从而及时发挥效用。在对设备的健康指标进行监测的过程中持续收集故障样本,当故障样本数量达到一定数量时,就可以与正样本一起构建训练集,构建故障预测模型,实现对设备未来的健康状态的预测,有利于提前知晓设备未来的健康状况,从而采取应对措施。

116.此外,通过在云平台上实现对生产线设备的状态以及感测装置的运行状态的集中

监测和可视化表达,有利于提高运维效率;并且,通过云平台实现对感测装置的固件的在线ota升级,不需要维护人员现场升级,就能够保持固件的最优化状态,从而提高感测数据的准确性。

117.最后应当说明的是,上述实施例仅是优选实施方式,并不用以限制本发明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以做出若干修改,等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1