一种量化的变速器质量水平技术评价方法与流程

1.本发明涉及变速器技术领域,尤其涉及一种量化的变速器质量水平技术评价方法。

背景技术:

2.目前,变速器常用的质量评价方法有三种,一种是通过产品是否合格的方法评价产品质量,即通过检验人员抽样检验来直接判定拒收或者放行,但是抽样检验具有其局限性,并非每一次抽样都是全尺寸检验,并且按照iatf16949有关标准要求,全尺寸检验的频次由顾客决定,一般一年一次,不能客观反应实物质量水平。第二种是通过6σ及过程能力指数cpk与质量ppm的关系来评价,但是需要大量的样本,一般至少100个,一般只针对特殊特性或指定特性,不是针对所有质量特性,并且cpk评价的是过程能力,不是实物质量。第三种则是奥迪特审核,即质量评审的方法。但是目前现有的奥迪特审核方案仅仅适用于质量特性取样样本量一致的理想状态下,不适用于实践中质量特性取样数量并不是完全一致,特别是需要破坏检验和功能性试验的状态。

技术实现要素:

3.本发明所要解决的技术问题是提供一种量化的变速器质量水平技术评价方法,通过站在客户的角度,对产品所有质量特性通过审核量化的方法进行评价,以此来反映零部件实物的质量水平和风险,并推断出制造过程的薄弱环节,从而采取措施从根本上解决质量问题。

4.为解决上述技术问题,本发明的技术方案是:一种量化的变速器质量水平技术评价方法,包括以下步骤:步骤一、确定变速器需检测的质量特性,对各个质量特性按照重要度等级并赋予量化数值;同时,根据质量特性对变速器性能的影响和风险优先级确定抽检数量;步骤二、按照步骤一中所确定的质量特性及其对应的抽检数量,对抽检的变速器进行质量检测;步骤三、将所有检测质量特性及检测结果进行汇总,依据检测结果计算产品审核qvn:式中,是所有检测不合格的质量特性的量化数值之和;是所有检测的质量特性的量化数值之和;步骤四、依据步骤三所获得的qvn值,分析、确定变速器的质量水平。

5.作为优选的技术方案,步骤一中,对各个质量特性按照重要度分为a、b、c等级,并赋予量化数值、、;步骤三中,=

×ꢀ

+

ꢀ×ꢀ

+

××

是所有检测不合格的a类质量特性的数量;是所有检测不合格的b类质量特性的数量;是所有检测不合格的c类质量特性的数量;=

×ꢀ

+

ꢀ×ꢀ

+

××

是所有检测的a类质量特性的数量;是所有检测的b类质量特性的数量;是所有检测的c类质量特性的数量。

6.作为优选的技术方案,为10分;为5分;为1分。

7.作为优选的技术方案,步骤四中,当qvn=100时,说明变速器零缺陷,质量水平很高;当90≤qvn<100时,说明变速器有缺陷,质量水平一般;当qvn<90时,则说明变速器存在较多问题。

8.作为优选的技术方案,步骤一中,抽检数量确定的依据为:a.以往该质量特性发生过不合格或者在客户端造成过抱怨的,抽检数量不小于3。

9.b.该质量特性如果发生不良将会对整机产品造成严重后果或者该质量特性制造过程发生过变更的,抽检数量不小于3。

10.c. 该质量特性需要一些破坏性检验的,抽检数量为1。

11.作为优选的技术方案,步骤一中,变速器需检测的质量特性分为包装检验、外观检查、尺寸检验、功能和可靠性试验、换挡品质、拆解检验和清洁度检验。

12.作为优选的技术方案,根据使用频率的高低,将换挡品质所包含的评价项目分别归类成一级项目、二级项目、三级项目和滥用项目;同时,分别赋予一级项目、二级项目、三级项目和滥用项目权重比例系数且权重比例系数依次减小;对所有换挡品质所包含的评价项目进行评分并计算整体平均分得到换挡品质主观评价得分;评价项目不合格的数量不超过5个,换挡品质主观评价得分满足设计要求。

13.由于采用了上述技术方案,本发明创造性适用于不规则取样的情况,为变速器质量水平量化给出了科学的算法,通过站在客户的角度,对产品审核评价反映零部件实物的质量水平和风险,量化对实物质量水平和风险的客观评价,给出数值的高低与风险大小的关系,具有较强的实践意义。

具体实施方式

14.一种量化的变速器质量水平技术评价方法,包括以下步骤:步骤一、确定变速器需检测的质量特性,对各个质量特性按照重要度分等级并赋

予量化数值。

15.例如,将各个质量特性按照重要度分为a、b、c等级,并赋予量化数值、、。

16.具体的,某质量特性若存在缺陷会危机人身安全、违法、违规、产品不能使用、产品无法销售的等,该质量特性定为a级,量化数值为10分。某质量特性若存在缺陷预计功能会出现故障、影响使用性等,该质量特性定为b级,量化数值为5分。某质量特性若存在缺陷对使用或运行无影响等,该质量特性定为c级,量化数值为1分。

17.同时,根据质量特性对变速器性能的影响和风险优先级确定抽检数量。

18.抽检数量确定的依据为:a.以往该质量特性发生过不合格或者在客户端造成过抱怨的,抽检数量不小于3。

19.b.该质量特性如果发生不良将会对整机产品造成严重后果或者该质量特性制造过程发生过变更的,抽检数量不小于3。

20.c.该质量特性需要一些破坏性检验、检测费时费力、检测成本昂贵的,抽检数量为1。

21.步骤二、按照步骤一中所确定的质量特性及其对应的抽检数量,对抽检的变速器进行质量检测。

22.步骤三、将所有检测质量特性及检测结果进行汇总,依据检测结果计算产品审核qvn:式中,是所有检测不合格的质量特性的量化数值之和;是所有检测的质量特性的量化数值之和。

23.=

×ꢀ

+

ꢀ×ꢀ

+

××

是所有检测不合格的a类质量特性的数量;是所有检测不合格的b类质量特性的数量;是所有检测不合格的c类质量特性的数量。

24.=

×ꢀ

+

ꢀ×ꢀ

+

××

是所有检测的a类质量特性的数量;是所有检测的b类质量特性的数量;是所有检测的c类质量特性的数量。

25.例如,某个质量特性定义为a类,抽样数量为3时,经检测其中一台变速器的该质量特性检测合格,另外两台变速器中该质量特性检测不合格,则检测不合格的a类质量特性的个数是2,对应的a类质量特性数量是3。

26.步骤四、依据步骤三所获得的qvn值,分析、确定变速器的质量水平。

27.当qvn=100时,说明产品零缺陷,质量水平很高;

当90≤qvn<100时,说明产品有缺陷,质量水平一般。当a类质量特性出现不合格时,需要采取紧急措施,例如隔离及其它相应行动。

28.当qvn<90时,则说明产品存在较多问题,不能发货。

29.变速器需检测的质量特性可以划分为以下几类:包装检验、外观检查、尺寸检验、功能和可靠性试验、换挡品质、拆解检验、清洁度检验。

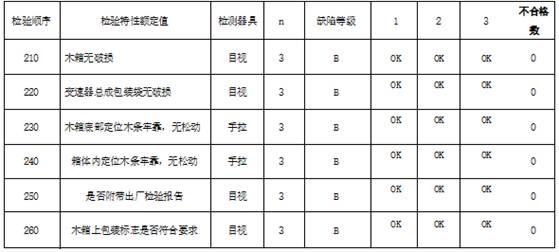

30.包装检验包括以下质量特性:木箱无破损;变速器总成包装袋无破损;木箱底部定位木条牢靠、无松动;箱体内定位木条牢靠、无松动;是否附带出厂检验报告;木箱上包装标志是否符合要求等。

31.包装检验所包含的质量特性一般定义为b级。

32.外观检查包括以下质量特性:合格证无误且粘贴牢固、无脱落;铭牌、二维码及整机编码清晰无误;壳体表面、油底壳密封面处及液力变矩器底部无油迹;液力变矩器无锈蚀且表面涂防锈油;壳体表面无磕碰、划伤及色差;外围螺栓及其他零件无错、漏装;;液力变矩器固定牢固、无脱出;线束穿缸无磕碰、卡环无松动;传感器及线束穿缸针脚无歪斜、内部无残余液体;换挡拉臂换到n/p挡等。

33.其中,合格证无误且粘贴牢固、无脱落;铭牌、二维码及整机编码清晰无误定义为a级;换挡拉臂换到n/p挡定义为b级;其他为c级。

34.尺寸检验包括以下质量特性:发动机结合面相连的尺寸,如线性距离、位置度、垂直度等;定位销直径;连接螺栓螺纹大小及高度等。

35.尺寸检验所包含的质量特性一般定义为b级。

36.根据变速器开发所处的阶段设定不同的功能和可靠性试验项目,功能和可靠性试验包括以下质量特性:样机阶段,包括不同温度下电磁阀油压和电流测试、关键零部件驻车功能测试;整机阶段,包括气密试验、倾斜试验(油位、密封、呼吸器),整机下线功能测试(各档位功能、电泵性能)、整机润滑流量试验、整机高温试验、整机低温试验、拖曳扭矩试验(高温、低温、不同转速)、整机加载试验、整机效率试验、nvh台架试验、整机高速试验、整机静态耐久试验、整机动态耐久试验、整机盐雾试验。

37.整车阶段:变速器nvh整车试验。

38.根据车辆的功能及定义,换挡品质包括以下具体评价项目:静态换挡,不同油门下的有动力升挡、无动力升挡、有动力降挡、无动力降挡、手动升挡、手动降挡、改变驾驶意图、起步操作、定速巡航、滥用等项目。评价场地分为标准场地、城市路况、高速路况、山路、坡道,负载包含空载、半载、满载、超载等相关测试条件。

39.根据使用频率的高低,将换挡品质所包含的评价项目分别归类成一级项目、二级项目、三级项目和滥用项目;即,一级项目频率最高,二级项目、三级项目和滥用项目依次降低。同时,分别赋予一级项目、二级项目、三级项目和滥用项目权重比例系数,一级项目权重比例系数最大,二级项目、三级项目、滥用的权重比例系数依次减小。

40.对所有涉及的评价项目进行评分并计算整体平均分得到换挡品质主观评价得分,

不合格的评价项目的数量不超过5个,换挡品质主观评价得分满足设计要求。例如,采用10分制对各个评价项目进行打分,设定1-4分是不合格,5分需要再检查,6-10分是合格。各评价项目中,低于5分的评价项目数量不超过5个;换挡品质主观评价得分不低于6.7分。

41.其中,换挡品质主观评价得分=一级项目平均分

×

权重系数1+二级项目平均分

×

权重系数2 +三级项目平均分

×

权重系数3+滥用项目平均分

×

权重系数4;计算公式中,一级项目平均分等于所有一级项目得分总和除以一级项目数量;其它项目同理。

42.拆解检验包括以下质量特性:装配扭矩要求符合情况;例如检测前壳体与主壳体、挡板与主壳体、阀板与主壳体、油底壳与主壳体等装配扭矩是否符合要求。

43.装配性能符合情况;例如检测活塞行程、行星轮间隙、轴调整间隙等是否满足设计要求。

44.关键零部件质量特性是否符合技术要求;例如检测油底壳有无肉眼可见的大杂质颗粒,有即判定不合格,无则判定合格;检测前壳体输入轴油封有无破损,弹簧是否脱出等。

45.清洁度检验包括以下质量特性:整机零件、阀板总成和滤清器总成的铁杂质和非铁杂质重量。

46.实施例:包装检验外观检验

ꢀ

尺寸检验

换挡品质整机拆解:装配扭矩检查

ꢀ

表格中等级“a<23~31.2<b”的含义是:该检测项目为a级,若实际检测扭矩小于下限值,则该质量特性不合格;但当实际检测扭矩大于上限值时,风险等级小,归为b级缺陷。上表中,不合格数为1项b级缺陷。

47.装配性能检查 零部件检查

ꢀ

实际变速器拆解后检查特性一百多项,此处仅做示例,省略部分特性并视其检测均合格。

48.清洁度检测 将所有检测项目及缺陷汇总:进行产品审核qvn计算: =10*6+5*8+1*3=103=10*(2*3+7*2+77*1+1*1)+5*(6*3+1*3+27*1)+1*(7*3+58*1+9*1)=980+240+88=1308qvn=(1-103/1308)*100%=92.13%以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1