一种基于视频流的工件定位装置检测系统及检测方法

本发明涉及数控加工,尤其涉及一种基于视频流的工件定位装置检测系统及检测方法。

背景技术:

1、为了解决视频的数据量较大,在进行视频传输的过程中可以采用一种专用的流体化技术提取文件即视频流技术。基于视频流技术实现的视频数据传输,能够满足应用场景中在没有接到完整的数据信息前就能处理那些已接收的信息的基本需求,对时效性要求较高的场景具有适用性。

2、数控加工中心是由机械设备与数控系统组成的适用于加工复杂零件的高效率自动化机床,其中,具有代表性的是五轴加工中心。五轴加工中心有x,y,z,a,c五个轴,xyz和ac轴形成五轴联动加工,擅长空间曲面加工,异型加工,镂空加工,打孔,斜孔,斜切等。五轴加工中心工作过程中,工件只需一次装夹就可完成复杂的加工工序。

3、实践发现,对于数控加工中心,特别是五轴加工中心,工件定位的准确度影响着工件的加工品质。这需要技术人员定期对工件定位装置进行检测以保障工件定位装置运行的可靠性,从而有利于工件定位的准确性,进而有利于提高工件的加工品质。

4、可见,如何设计一款针对工件定位装置的检测系统,以便于提高其检测的自动化程度,从而有利于工件定位的准确性,进而有利于提高工件的加工品质,是亟需解决的技术问题。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种基于视频流的隐患抓拍和识别的智能装置。

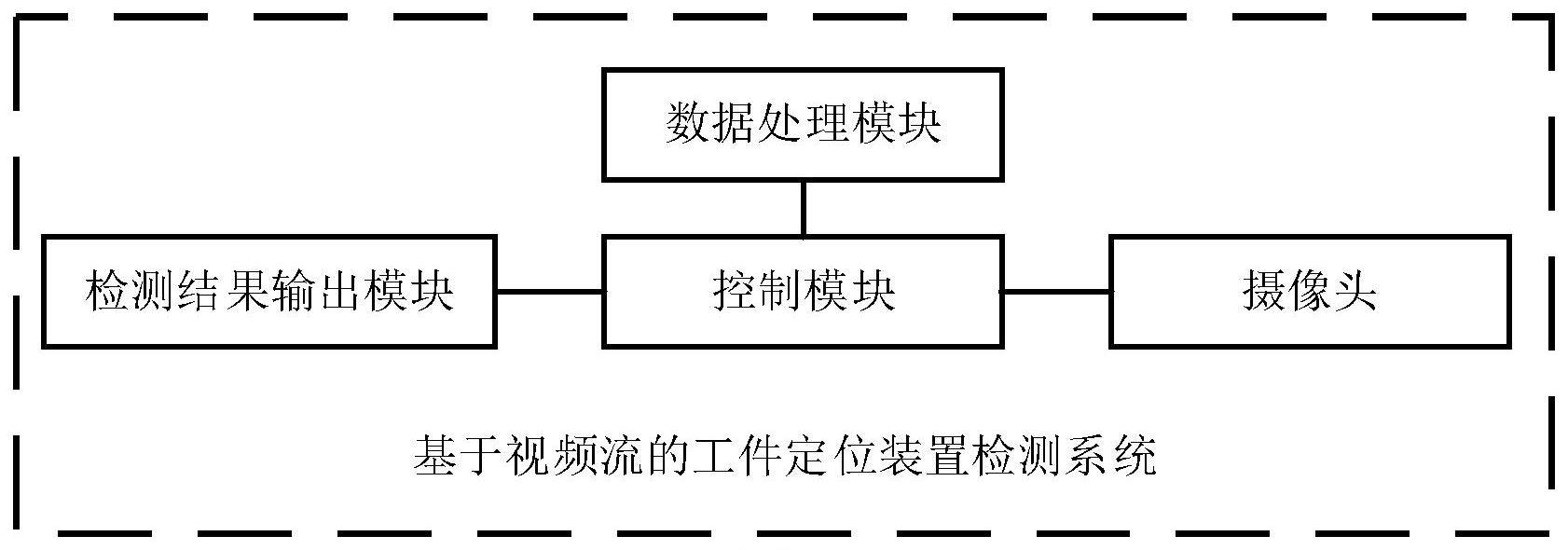

2、本发明公开了一种基于视频流的工件定位装置检测系统,所述工件定位装置设置在五轴加工中心,用于确定加工过程中的工件位置,所述检测系统包括控制模块以及分别与所述控制模块电连接的摄像头、数据处理模块以及检测结果输出模块,所述控制模块用于控制所述摄像头、数据处理模块以及检测结果输出模块工作,其中,所述控制模块执行的控制步骤包括:

3、所述控制模块控制所述摄像头将拍摄到的关于工件的第一视频数据基于视频流的传输方式传输至所述数据处理模块中;

4、所述控制模块控制所述数据处理模块基于深度神经网络对所述第一视频数据执行目标检测的操作,确定出目标工件在所述第一视频数据的每一帧图像中的目标图像位置;

5、所述控制模块控制所述数据处理模块根据时间先后顺序对所述第一视频数据中每一帧图像中的目标图像位置排序,构建目标图像位置变换序列;

6、所述控制模块控制所述数据处理模块判定所述目标图像位置变换序列与预先确定的目标图像位置先验变换序列是否匹配,若是,所述控制模块控制所述检测结果输出模块输出表示检测通过的第一结果信息,若否,所述控制模块控制所述检测结果输出模块输出表示检测未通过的第二结果信息。

7、可见,本发明第一方面公开的基于视频流的工件定位装置检测系统中,第一视频数据基于视频流的传输方式传输,有利于提高检测过程的时效性,基于深度神经网络对所述第一视频数据执行目标检测的操作,确定出目标工件的目标图像位置,并构建目标图像位置变换序列,通过判定该目标图像位置变换序列与预先确定的目标图像先验变换序列是否匹配,从而确定检测是否通过,这有利于提高检测过程的自动化,从而有利于工件定位的准确性,进而有利于提高工件的加工品质。

8、作为一种可选的实施方式,本发明中,所述数据处理模块基于深度神经网络对所述第一视频数据执行目标检测的操作,确定出目标工件在所述第一视频数据中每一帧图像中的目标图像位置,包括以下步骤:

9、所述数据处理模块对所述第一视频数据执行逐帧图像提取的操作,得到若干待检测图像;

10、所述数据处理模块对所述待检测图像执行网格化处理,使得所述待检测图像中的各个图像区域通过网格划分;

11、所述数据处理模块基于深度神经网络对所述待检测图像中的每一个网格内的图像依次执行目标检测的操作,以确定每一个网格内的图像是否包含有目标工件;

12、所述数据处理模块将相邻的、包含有目标工件的网格确定为目标工件图像区域;

13、所述数据处理模块根据所述工件图像区域的若干个像素锚点确定所述目标工件的目标图像位置。

14、作为一种可选的实施方式,本发明中,所述控制模块还与工件定位装置电连接,所述摄像头正面朝向所述工件定位装置;

15、在所述控制模块控制所述摄像头将拍摄到的第一视频数据基于视频流的传输方式传输至所述数据处理模块之前,所述控制步骤还包括:

16、所述控制模块控制所述摄像头本阶段拍摄到的关于工件定位装置位于第一平面上的第二视频数据基于视频流的传输方式传输至所述数据处理模块中;

17、所述控制模块控制所述数据处理模块根据所述第二视频数据确定出基准目标对象图像;

18、所述控制模块控制所述工件定位装置在所述第一平面内平移以使得所述摄像头下一阶段拍摄到的关于工件定位装置的第三视频数据中的所述基准目标对象图像位于所述第三视频数据的单帧图像的居中位置;

19、所述控制模块获取所述工件定位装置在所述第一平面内的平移量,并将所述平移量标记为所述工件定位装置的原点位置平面校准量。

20、作为一种可选的实施方式,本发明中,在所述控制模块控制所述数据处理模块根据所述第二视频数据确定出基准目标对象图像之后,所述控制步骤还包括:

21、所述控制模块控制所述数据处理模块根据所述第二视频数据,确定基准目标对象与所述摄像头之间的距离;

22、所述控制模块将所述基准目标对象与所述摄像头之间的距离标记为所述工件定位装置的原点位置径深量。

23、作为一种可选的实施方式,本发明中,在所述控制模块获取所述工件定位装置在所述第一平面内的平移量,并将所述平移量标记为所述工件定位装置的原点位置校准量之后,所述控制步骤还包括:

24、所述控制模块判定所述原点校准量是否大于等于预先确定的校准量阈值,若是,则所述控制模块控制所述检测结果输出模块输出表示所述工件定位装置位置异常的第三结果信息。

25、本发明第二方面公开了一种基于视频流的工件定位装置检测方法,所述工件定位装置设置在五轴加工中心,用于确定加工过程中的工件位置,所述检测方法应用于本发明第一方面所描述的检测系统中,其中,所述检测方法包括:

26、所述控制模块控制所述摄像头将拍摄到的关于工件的第一视频数据基于视频流的传输方式传输至所述数据处理模块中;

27、所述控制模块控制所述数据处理模块基于深度神经网络对所述第一视频数据执行目标检测的操作,确定出目标工件在所述第一视频数据中每一帧图像中的目标图像位置;

28、所述控制模块控制所述数据处理模块根据时间先后顺序对所述第一视频数据的每一帧图像中的目标图像位置排序,构建目标图像位置变换序列;

29、所述控制模块控制所述数据处理模块判定所述目标图像位置变换序列与预先确定的目标图像位置先验变换序列是否匹配,若是,所述控制模块控制所述检测结果输出模块输出表示检测通过的第一结果信息,若否,所述控制模块控制所述检测结果输出模块输出表示检测未通过的第二结果信息。

30、可见,本发明第二方面公开的基于视频流的工件定位装置检测方法中,第一视频数据基于视频流的传输方式传输,有利于提高检测过程的时效性,基于深度神经网络对所述第一视频数据执行目标检测的操作,确定出目标工件的目标图像位置,并构建目标图像位置变换序列,通过判定该目标图像位置变换序列与预先确定的目标图像先验变换序列是否匹配,从而确定检测是否通过,这有利于提高检测过程的自动化,从而有利于工件定位的准确性,进而有利于提高工件的加工品质。

- 还没有人留言评论。精彩留言会获得点赞!