一种工业云服务的机电设备远程维护方法及系统与流程

1.本发明涉及远程运维技术领域,具体涉及一种工业云服务的机电设备远程维护方法及系统。

背景技术:

2.工业的机电设备区域自动化的同时,机电设备的运维也成为了一种难题,因为机电设备处于长时间运行状态,发生故障的概率较大,且难以预测,而设备都分布于不同的地方,通过设备触发警报信号,再由工程师前往机电设备所在地点进行运维,并且需要现场判断故障区域和故障原因,之后在对机电设备进行运维,这就导致了对工程师的运维要求高,并且需要来回多次进行故障判断,大大增加了运维的时间和难度,且通过现有技术的网络监控也不能保证故障监测的准确性,并且通过现有技术中的故障判断通常依赖于监控对机电设备的外部情况进行初步判断,再到现场进行人为故障分析,这种情况就使得,判断成功率底,还需要具有多年工作经验的工程师才具备故障分析的能力,对工作人员的要求过高,大大增加了机电设备运维的成本,同时机电设备运行环环相扣,进行运维时,大概率也需要对其他的机电设备进行运维,所以运维的路程和顺序没有进行规划就会导致事倍功半,所以亟需一种远程运维方法及系统来解决上述问题。

技术实现要素:

3.鉴于以上所述现有方法的局限,本发明的目的在于提出一种工业云服务的机电设备远程维护方法及系统,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

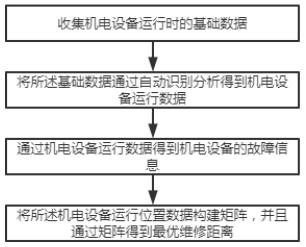

4.为了实现上述目的,根据本发明的一方面,提供一种工业云服务的机电设备远程维护方法,所述方法包括以下步骤:s100:收集机电设备运行时的基础数据;s200:将所述基础数据通过自动识别分析得到机电设备运行数据;s300:通过机电设备运行数据得到机电设备的故障信息;s400:将所述机电设备运行位置数据构建矩阵,并且通过矩阵得到最优维修距离。

5.进一步地,在所述步骤s100中,所述机电设备运行时对机电设备进行监测,并获取机电设备的基础数据,所述机电设备运行时的基础数据包括:机电设备的电流值、机电设备工作的温度值以及机电设备的位置数据,并将所述基础数据收集完成后存储于存储器中,并通过网络交互将存储器中的数据传输至云端。

6.优选地,所述机电设备指得是工业机电设备,包括:自动化生产线、工业机器人、自动化电机和窑炉等。

7.优选地,进行监测并且获取数据的传感器包括视觉传感器,电流表和温度传感器,所述视觉传感器为工业线阵相机ccd,获取机电设备外部的运行状态,并将收集获得的数据存入存储器中,并将所述数据传入云端,便于运维工程师查看监测数据。

8.进一步地,在所述步骤s200中,对收集到的机电设备运行时的基础数据进行计算分析,收集的电流值的瞬时值为,并将收集到的电流值的瞬时值构建集合i,i=[ ],所述n为当前时刻获取电流值的总数,所述电流值的瞬时值为集合i中的第i位元素,通过计算得到有效电流值,,并记录获取有效电流值时的时刻。

[0009]

进一步地,在所述步骤s300中,通过机电设备的电流值和温度值得到所述机电设备的故障信息,并通过故障信息对机电设备进行故障判断,对机电设备进行故障判断的具体方法如下:s301:在机电设备运行时采集机电设备的温度值,并将所述温度值构建具有时间顺序的温度值序列[temp],将所述温度值序列中的相邻采集点的温度参数进行差值计算,得到温度最小变化值序列[mintemp],,所述i为温度值序列[temp]和温度最小变化值序列[mintemp]中的第i位数值,所述温度值序列[temp]的数值总量与当前时刻获取电流值的总数均为n,所述温度最小变化值序列[mintemp]的数值总量为n-1,获取温度值序列[temp]的平均值avg([temp]),并将所述温度值序列的数值与温度值序列[temp]的平均值avg([temp])进行差值计算,得到温度波动值序列[flutemp],,所述温度波动值序列[flutemp]的总数量为n;s302:对所述温度最小变化值序列[mintemp]与温度波动值序列[flutemp]进行相同时刻的对应元素的差值计算,将所述温度波动值序列[flutemp]从开始进行差值计算,得到变化比例序列[chantemp],,对所述变化比例序列[chantemp]进行判断,若>0,则将所述加入高波动序列[volah],若≤0,则将所述加入低波动序列[volal],将所述高波动序列与所述低波动序列进行标准化处理,并通过温度分析对机电设备的故障进行初步判断;s303:通过机电设备运行时的有效电流值进行判断,通过对有效电流值的实时采集,并将有效电流值构建序列[effec],将所述有效电流值结合相同采集时刻获取的温度值进行结合分析,并通过计算温度值对有效电流值的影响,计算所述温度值对有效电流值的影响最小值为minimpact,其计算方法为:minimpact= ;计算所述温度值对有效电流值的影响最大值为maximpact,其计算方法为:maximpact= ;ln()为以自然数e为底的求对数函数,所述为序列[effec]中的第i位数值,所述为低波动序列[volal]中的最大值,所述为低波动序列[volal]中的最小值,所述为低波动序列[volal]中的平均值,所述为高波动序列[volah]中的最大值,所述为高波动序列[volah]中的最小值,所述

为高波动序列[volah]中的平均值,所述为序列[effec]中的最小值,所述;s304:对序列[effec]处于区间[minimpact,maximpact]之间数值进行筛选,并将筛选得到数值根据以大到小的顺序构建异常电流序列[abn],通过将异常电流序列[abn]中的数值与序列[effec]的平均值mean([effec])进行对比,若-mean([effec])≥0时,则机电设备仍处于正常运行状态,若-mean([effec])<0时,则转到s305,所述为序列[abn]中的第l位元素;s305:对所述序列[abn]进行重新排序,将序列[abn]的值按从大到小进行排列,并对所述序列[abn]的元素数量进行统计,得到数量为l,通过计算得到温度值影响电流的权重比例,,所述和均为序列[q]中的元素,分别为序列[q]中第k位和第k+1位元素,指标权重计算,根据给定的赋值,可以得到温度值对电流值影响对故障信息的权重值,。

[0010]

进一步地,通过视觉传感器获取的机电设备的运行的实时图像,并通过所述图像结合网络爬虫技术对所述故障信息进行判断,对每个时刻采集的图像进行故障判断,将发生故障则赋值为1,未发生故障则赋值为0,并获取当前时刻机电设备的有效电流值,并通过所述机电设备生产系数与故障判断构建预测矩阵m,所述预测矩阵m=[],所述表示为预测矩阵中的第i行和第j列的元素值,所述预测矩阵的行表示检测的有效电流值,监测间隔与监测温度值相同,所以预测矩阵的行总数为n,列则代表着预测矩阵中判断是否发生故障的判断值,将预测矩阵m输入到卷积神经网络模型中,并对模型进行深度学习,在运行机电设备的远程运维系统时,每当获取到新的机电设备故障信息,系统将进行增量学习,最终将所述预测矩阵进行输出,通过计算获取图像设备对故障信息的权重值,,所述为预测矩阵第i行第j列的元素值,所述p为预测矩阵的总数量,ln()为对数函数,最后通过所述权重值与权重值通过计算得到综合权重值,,通过对权重值与权重值进行方差计算得到对应比例的综合权重值,所述min()为求最小值函数,所述f(z)为求其综合权重值函数,当f(z)达到最小值时,所求权重值误差达到最小时,此时的公式中的即为机电设备的每个时刻的权重值,将所述权重值构建为综合权重矩阵z,得到综合权重矩阵z=,最后通过综合权重矩阵z和矩阵m对机电设备的故障信息进行判断:

;当通过w计算的数值获取机电设备的故障信息,并进行运维,当w=0时,机电设备未发生故障。

[0011]

进一步地,在所述步骤s400中,通过机电设备运行数据中的机电设备位置,确定机电设备的坐标点,并将所述坐标点构建矩阵,通过所述矩阵确定其最优运维距离,将所述发生故障的机电设备坐标点定义为点p(),通过所述点p确定机电设备上一级设备所在位置坐标点q()和机电设备下一级设备所在位置的坐标点o(),所述上一级设备即为发生故障机电设备的原料供给设备,所述下一级设备即为所述发生故障机电设备的输出量的加工设备,将所述关联机电设备坐标点位进行计算,得到最短的路程距离与欧式距离,通过欧氏距离与路程距离的比例得到最优运维路径,并通过该路径对所述机电设备进行运维。

[0012]

一种工业云服务的机电设备远程维护系统,其特征在于,所述系统包括:温度传感器、视觉传感器、处理器,存储器和警报系统,所述温度传感器、视觉传感器、处理器获取的数据可存储在存储器中,所述温度传感器、视觉传感器、处理器,存储器和警报系统可在所述处理器上运行计算机程序,所述处理器执行所述计算机程序时实现上述方法中的任意一项一种工业云服务的机电设备远程维护方法中的步骤。

[0013]

所述一种工业云服务的机电设备远程维护系统中各个装置的作用为:温度传感器:获取机电设备在运行时,机电设备产生的热量;视觉传感器:获取机电设备运行时的工作状态;处理器:通过对机电设备中获取的机电设备的温度值,获取数据的时间值等,并对上述数据进行数据处理;存储器:对处理其中的数据进行数据存储和数据提取;警报系统:当机电设备发生异常时发出警报通知运维人员进行维修;本发明的有益效果为:通过对机电设备的温度值和有效电流值的获取,以及通过计算得到温度值影响电流值的权重分析比例得到机电设备的故障信息,并对结合视觉传感器对机电设备的故障信息进行判断,得到机电设备的故障信息的更为精确的分析,大大减少了运维人员的工作量,同时通过对机电设备工作间的关联规划路径,也大大减少了运维人员往返运维的工作量。

附图说明

[0014]

通过对结合附图所示出的实施方式进行详细说明,本发明的上述以及其他特征将更加明显,本发明附图中相同的参考标号表示相同或相似的元素,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,在附图中:图1所示为一种工业云服务的机电设备远程维护方法的流程图;

图2所述为一种工业云服务的机电设备远程维护系统的运维流程图;图3所述为一种工业云服务的机电设备远程维护系统的结构流程图。

具体实施方式

[0015]

以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整的描述,以充分地理解本发明的目的、方案和效果。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

[0016]

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、 小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、 第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所 指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0017]

如图1所示,提供一种工业云服务的机电设备远程维护方法,所述方法包括以下步骤:s100:收集机电设备运行时的基础数据;s200:将所述基础数据通过自动识别分析得到机电设备运行数据;s300:通过机电设备运行数据得到机电设备的故障信息;s400:将所述机电设备运行位置数据构建矩阵,并且通过矩阵得到最优维修距离。

[0018]

进一步地,在所述步骤s100中,所述机电设备运行时对机电设备进行监测,并获取机电设备的基础数据,所述机电设备运行时的基础数据包括:机电设备的电流值、机电设备工作的温度值以及机电设备的位置数据,并将所述基础数据收集完成后存储于存储器中,并通过网络交互将存储器中的数据传输至云端。

[0019]

优选地,所述机电设备指得是工业机电设备,包括:自动化生产线、工业机器人、自动化电机和窑炉等。

[0020]

优选地,进行监测并且获取数据的传感器包括视觉传感器,电流表和温度传感器,所述视觉传感器为工业线阵相机ccd,获取机电设备外部的运行状态,并将收集获得的数据存入存储器中,并将所述数据传入云端,便于运维工程师查看监测数据。

[0021]

进一步地,在所述步骤s200中,对收集到的机电设备运行时的基础数据进行计算分析,收集的电流值的瞬时值为 ,并将收集到的电流值的瞬时值构建集合i,i=[ ],所述n为当前时刻获取电流值的总数,所述电流值的瞬时值为集合i中的第i位元素,通过计算得到有效电流值,,并记录获取有效电流值时的时刻。

[0022]

进一步地,在所述步骤s300中,通过机电设备的生产系数和温度值得到所述机电设备的故障信息,并通过故障信息对机电设备进行故障判断,对机电设备进行故障判断的具体方法如下:s301:在机电设备运行时采集机电设备的温度值,并将所述温度值构建具有时间顺序的温度值序列[temp],将所述温度值序列中的相邻采集点的温度参数进行差值计算,得到温度最小变化值序列[mintemp],,所述i为温度值

序列[temp]和温度最小变化值序列[mintemp]中的第i位数值,所述温度值序列[temp]的数值总量与当前时刻获取电流值的总数均为n,所述温度最小变化值序列[mintemp]的数值总量为n-1,获取温度值序列[temp]的平均值avg([temp]),并将所述温度值序列的数值与温度值序列[temp]的平均值avg([temp])进行差值计算,得到温度波动值序列[flutemp],,所述温度波动值序列[flutemp]的总数量为n;(获取所述温度波动值的序列[flutemp]的有益效果为:温度值每个时刻的变化与整个周期的平均值进行对比,可以获得直观的温度波动变化,就可以更为容易得对所述温度变化波动大的时刻进行筛选。)s302:对所述温度最小变化值序列[mintemp]与温度波动值序列[flutemp]进行相同时刻的对应元素的差值计算,将所述温度波动值序列[flutemp]从开始进行差值计算,得到变化比例序列[chantemp],,对所述变化比例序列[chantemp]进行判断,若>0,则将所述加入高波动序列[volah],若≤0,则将所述加入低波动序列[volal],将所述高波动序列与所述低波动序列进行标准化处理,并通过温度分析对机电设备的故障进行初步判断;s303:通过机电设备运行时的有效电流值进行判断,通过对有效电流值的实时采集,并将有效电流值构建序列[effec],将所述有效电流值结合相同采集时刻获取的温度值进行结合分析,并通过计算温度值对有效电流值的影响,计算所述温度值对有效电流值的影响最小值为minimpact,其计算方法为:minimpact=;计算所述温度值对有效电流值的影响最大值为maximpact,其计算方法为:maximpact=;ln()为以自然数e为底的求对数函数,所述为序列[effec]中的第i位数值,所述为低波动序列[volal]中的最大值,所述为低波动序列[volal]中的最小值,所述为低波动序列[volal]中的平均值,所述为高波动序列[volah]中的最大值,所述为高波动序列[volah]中的最小值,所述为高波动序列[volah]中的平均值,所述为序列[effec]中的最小值,所述;(获取温度值对有效电流值的影响最小值为minimpact和温度值对有效电流值的影响最大值为maximpact的有益效果为:机电设备运行时因为能量损耗有一部分能量会转化为内能,并且使得机电设备的温度升高,而温度升高就会影响机电设备正常运行状态,通过计算温度值对有效电流值的影响最小值和最小值,就可以判断出温度影响机电设备正常运行的区间。)s304:对序列[effec]处于区间[minimpact,maximpact]之间数值进行筛选,并将筛选得到数值根据以大到小的顺序构建异常电流序列[abn],通过将异常电流序列[abn]中的数值与序列[effec]的平均值mean([effec])进行对比,若-mean([effec])≥0时,则

机电设备仍处于正常运行状态,若-mean([effec])<0时,则转到s305,所述为序列[abn]中的第l位元素;s305:对所述序列[abn]进行重新排序,将序列[abn]的值按从大到小进行排列,并对所述序列[abn]的元素数量进行统计,得到数量为l,通过计算得到温度值影响电流的权重比例,,所述和均为序列[q]中的元素,分别为序列[q]中第k位和第k+1位元素,指标权重计算,根据给定的赋值,可以得到温度值对电流值影响对故障信息的权重值,。

[0023]

(获取温度值对电流值影响对故障信息的权重值的有益效果为:通过计算得到的权重值代表了判断故障信息时,在温度值对电流造成影响从而影响机电设备的工作效率,可以在后续综合判断时让温度值对电流值影响导致发生故障的判断更为准确。)进一步地,通过视觉传感器获取的机电设备的运行的实时图像,并通过所述图像结合网络爬虫技术对所述故障信息进行判断,对每个时刻采集的图像进行故障判断,将发生故障则赋值为1,未发生故障则赋值为0,并获取当前时刻机电设备的生产系数,并通过所述机电设备生产系数与故障判断构建预测矩阵m,所述预测矩阵m=[],所述表示为预测矩阵中的第i行和第j列的元素值,所述预测矩阵的行表示检测的生产系数,监测间隔与监测温度值相同,所以预测矩阵的行总数为n,列则代表着预测矩阵中判断是否发生故障的判断值,将预测矩阵m输入到卷积神经网络模型中,并对模型进行深度学习,在运行机电设备的远程运维系统时,每当获取到新的机电设备故障信息,系统将进行增量学习,最终将所述预测矩阵进行输出,通过计算获取图像设备对故障信息的权重值,,所述为预测矩阵第i行第j列的元素值,所述p为预测矩阵的总数量,ln()为对数函数,(获取图像对故障信息的权重值的有益效果:图像对机电设备故障的判断则比较笼统,但是判断故障也更为直观,直接通过机电设备的有效电流值和机电设备的工作状态给机电设备判断是否故障,并且将所述机电设备的有效电流值和故障信息构建预测矩阵,所述预测矩阵表示为对机电设备的故障信息进行预测,通过所述预测结果得到的权重值更具有合理性。)最后通过所述权重值与权重值通过计算得到综合权重值,,通过对权重与权重值进行方差计算得到对应比例的综合权重值,所述min()为求最小值函数,所述f(z)为求其综合权重值函数,当f(z)达到最小值时,所求权重值误差达到最小时,此时的公式中的即为机电设备的每个时刻的权重值,将所述权重

值构建为综合权重矩阵z,得到综合权重矩阵z=,最后通过综合权重矩阵z和矩阵m对机电设备的故障信息进行判断:;当通过w计算的数值获取机电设备的故障信息,并进行运维,当w=0时,机电设备未发生故障。

[0024]

进一步地,在所述步骤s400中,通过机电设备运行数据中的机电设备位置,确定机电设备的坐标点,并将所述坐标点构建矩阵,通过所述矩阵确定其最优运维距离,将所述发生故障的机电设备坐标点定义为点p(),通过所述点p确定机电设备上一级设备所在位置坐标点q()和机电设备下一级设备所在位置的坐标点o(),所述上一级设备即为发生故障机电设备的原料供给设备,所述下一级设备即为所述发生故障机电设备的输出量的加工设备,将所述关联机电设备坐标点位进行计算,得到最短的路程距离与欧式距离,通过欧氏距离与路程距离的比例得到最优运维路径,并通过该路径对所述机电设备进行运维。

[0025]

一种工业云服务的机电设备远程维护系统,其特征在于,所述系统包括:温度传感器、视觉传感器、处理器,存储器和警报系统,所述温度传感器、视觉传感器、处理器获取的数据可存储在存储器中,所述温度传感器、视觉传感器、处理器,存储器和警报系统可在所述处理器上运行计算机程序,所述处理器执行所述计算机程序时实现上述方法中的任意一项一种工业云服务的机电设备远程维护方法中的步骤。

[0026]

如图2所示,所述运维流程即为通过视觉传感器、电流表和温度传感器对所述机电设备进行测量,并且将获得的数值进行存储,并将所述数据保存至云端,可以给运维人员进行查看,所述处理器在所述存储器中获取测量数据,并进行计算得到机电设备的故障信息,并且结合视觉传感器进行分析,得到更为精确的故障信息,同时通过机电设备的位置信息获取精确的运维路线,可以让运维人员更快的完成机电设备的运维工作,不会影响机电设备的工作进程。

[0027]

如图3所示,一种工业云服务的机电设备远程维护系统,其特征在于,所述系统包括:温度传感器、视觉传感器、处理器,存储器和警报系统,所述温度传感器、视觉传感器、处理器获取的数据可存储在存储器中,所述温度传感器、视觉传感器、处理器,存储器和警报系统可在所述处理器上运行计算机程序,所述处理器执行所述计算机程序时实现上述中的任意一项一种工业云服务的机电设备远程维护方法中的步骤。

[0028]

所述一种工业云服务的机电设备远程维护系统中各个装置的作用为:温度传感器:获取机电设备在运行时,机电设备产生的热量;视觉传感器:获取机电设备运行时的工作状态;处理器:通过对机电设备中获取的机电设备的温度值,获取数据的时间值等,并对上述数据进行数据处理;存储器:对处理其中的数据进行数据存储和数据提取;警报系统:当机电设备发生异常时发出警报通知运维人员进行维修;

所述一种工业云服务的机电设备远程维护系统中的处理器、存储器可以运行于桌上型计算机、笔记本、掌上电脑及手机等设备中。所述一种工业云服务的机电设备远程维护系统包括,但不仅限于,温度传感器、视觉传感器、处理器,存储器和警报系统。本领域技术人员可以理解,所述例子仅仅是一种工业云服务的机电设备远程维护系统,并不构成对一种工业云服务的机电设备远程维护系统的限定。

[0029]

尽管本发明的描述已经相当详尽且特别对几个所述实施例进行了描述,但其并非旨在局限于任何这些细节或实施例或任何特殊实施例,从而有效地涵盖本发明的预定范围。此外,上文以发明人可预见的实施例对本发明进行描述,其目的是为了提供有用的描述,而那些目前尚未预见的对本发明的非实质性改动仍可代表本发明的等效改动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1