基于深度聚类生成对抗网络的转炉炼钢工艺模式设计方法

本发明涉及冶金,特别涉及一种基于深度聚类生成对抗网络的转炉炼钢工艺模式设计方法。

背景技术:

1、转炉炼钢是钢铁生产过程中的重要组成部分,其目的是获得终点成分和温度均命中目标要求的钢水,因此转炉炼钢的核心是终点控制。静态控制模型是转炉炼钢终点准确控制的基础,良好的静态模型对转炉工艺参数的设定、后期的动态控制和终点命中率的提升起着至关重要的作用。为此,国内外学者对如何建立静态控制模型开展了相应的研究工作。

2、转炉炼钢静态控制模型通常包括如下模型:机理模型,增量模型,统计模型以及人工智能模型。早在1961年,美国琼斯·劳夫林钢铁公司基于机理模型建立了第一个转炉炼钢静态模型并应用于炼钢生产,根据对冶炼过程中各种参数的分析再加上一系列的假设,通过进行热平衡计算,得到了关于废钢、铁水和石灰的装料模型。然而,由于机理模型是从炉内的化学反应表达式出发,因此,该类模型的开发极为复杂,且容易受到不可测量的干扰因素的影响,往往难以满足实际生产的需要。增量模型是以上一炉次或者参考炉次的工艺模式作为参考,结合本炉次的原料条件来计算氧耗量和冷却剂加入量等。2007年,首钢迁钢炼钢厂建立了自动化炼钢系统计算模型,包括目标温度计算模型、主原料计算模型、熔剂计算模型、氧量和冷却剂计算模型等,采用增量模型,实现对生产数据的修正计算,在控制冶炼终点方面取得了不错的效果。然而,增量模型的通用性不强,无法揭示工艺参数间的内在关系,导致其发展受限。统计模型是通过收集历史数据进行统计分析而得到的模型,比起机理模型建模简单。因此,有学者将机理模型和统计模型结合应用于转炉炼钢生产过程中。2013年,sun等人为提高转炉终点控制能力,将机理模型和统计模型相结合建立了转炉炼钢静态控制模型,用于指导转炉辅料的加入,优化转炉造渣、保证吹炼过程平稳。应用于沙钢50t转炉实际生产,喷溅发生率由原来的95%降低至20%、终点钢渣成分趋于稳定、终渣全铁含量平均降低了2.2%。然而,由于转炉炼钢生产过程极为复杂,依靠简单的统计建模难以反映复杂的转炉炼钢冶炼过程,因此统计模型的应用受到了限制。

3、传统的机理模型,增量模型和统计模型的缺点是需要较多的假设条件,无法表征复杂的炉内反应过程,并且没有考虑实际吹炼过程的工艺控制模式的变化,不利于提高终点命中率。对比上述方法,人工智能模型对复杂多变的工业过程有较好的适应能力,可以有效降低工业随机干扰的影响。因此,有很多学者通过人工智能模型来改善传统的冶炼工艺控制模式。2006年,巴西campina大学在巴西国家钢铁公司的碱性氧气转炉上采用了人工神经网络模型,在吹炼末期使用逆向神经网络算法计算补吹耗氧量和冷却剂用量,应用于实际生产过程中,终点碳命中率可以达到82.5%,在±15℃范围内的终点温度命中率可以达到97.5%。2016年,niu等人介绍了鞍钢的自动化炼钢模型acsas,该模型主要包括静态模型、氧枪模型、动态模型和自学习模型,利用该模型可以计算出本炉物料数量、氧气消耗量、预测终点温度及成分,同时控制物料称量和加入时机,控制冶炼过程中氧枪的高度及供氧强度的变化。采用该模型后,转炉终点碳的命中率提高了2.5%,终点温度的命中率提高了10.9%,终点碳温双命中率提高了11.8%。2019年,莱钢炼钢厂在已有静态模型的基础上,利用烟气分析智能模型,根据不同铁水条件提炼出普碳钢和品种钢各10种操作模型。根据原料条件,选择不同的供氧制度和造渣制度,适应了各类铁水条件的冶炼。应用于实际生产过程,通过废钢的分类采集及称量、优化操作模型等措施,使吹炼过程操作平稳,终点碳温命中率提高了23%,减少了补吹和倒炉次数。2019年,gao等人提出了一种基于小波变换加权孪生支持向量回归的碱性氧气炉炼钢终点静态控制模型,该模型可以根据铁水的初始条件和期望的终点碳含量和温度,计算出相对吹氧量和辅助原料重量。该模型在孪生支持向量回归的目标函数中加入新的加权矩阵和系数向量,以提高算法的性能。基于实际生产的220个样本建立静态控制模型,结果表明,碳质量分数在±0.005%的范围内终点碳的命中率达到92%,终点温度在±10℃的范围内达到96%的命中率。2022年,huang等人提出利用共享最近邻改进的近邻传播聚类算法对某钢厂的转炉冶炼实际生产数据进行聚类,并对每类数据可能产生的工况进行分析;其次建立基于机理的吹氧、造渣控制优化模型,并运用差分进化算法对模型中的关键参数进行寻优,从而满足实际的需求;最后针对聚类后的多组数据,分别建立了基于梯度提升树(gbdt)的转炉终点碳温预测模型,并通过参数寻优来提高模型的预测精度。2022年,yang等人基于45t转炉炼钢实际生产数据,通过数据预处理和互信息(mi)法进行特征选择,采用贝叶斯算法(boa)优化bp神经网络模型、支持向量回归机(svr)模型和lgbm模型的参数,预测转炉吹炼的耗氧量。用1176炉的实际生产数据对模型进行训练,504炉的数据用于验证模型的预测效果。结果表明,在预测的氧气体积偏差分别为±50、±40、±30m3的范围下,lgbm模型的预测命中率分别为94.04%、85.91%、76.58%。与svr模型和bp神经网络模型相比较,lgbm模型有着更高的预测精度、稳定性以及更强的泛化能力。然而,由于转炉炼钢厂的入炉原料/辅料成分复杂、重量波动性大、品种类型多,仅使用基于人工智能模型建立的静态控制模型达到的终点双命中率不高,需要工艺人员结合冶炼过程频繁调整冶炼工艺才能保证较高的冶炼终点双命中率,导致生产效率较低。

4、综上所述,目前的静态控制模型的假设条件过多,对实际冶炼生产过程适应性差,仍存在其局限性。

技术实现思路

1、本发明提供了一种基于深度聚类生成对抗网络的转炉炼钢工艺模式设计方法,以解决现有技术中静态模型的假设条件过多,对实际冶炼生产过程适应性差等技术问题。

2、为解决上述技术问题,本发明提供了如下技术方案:

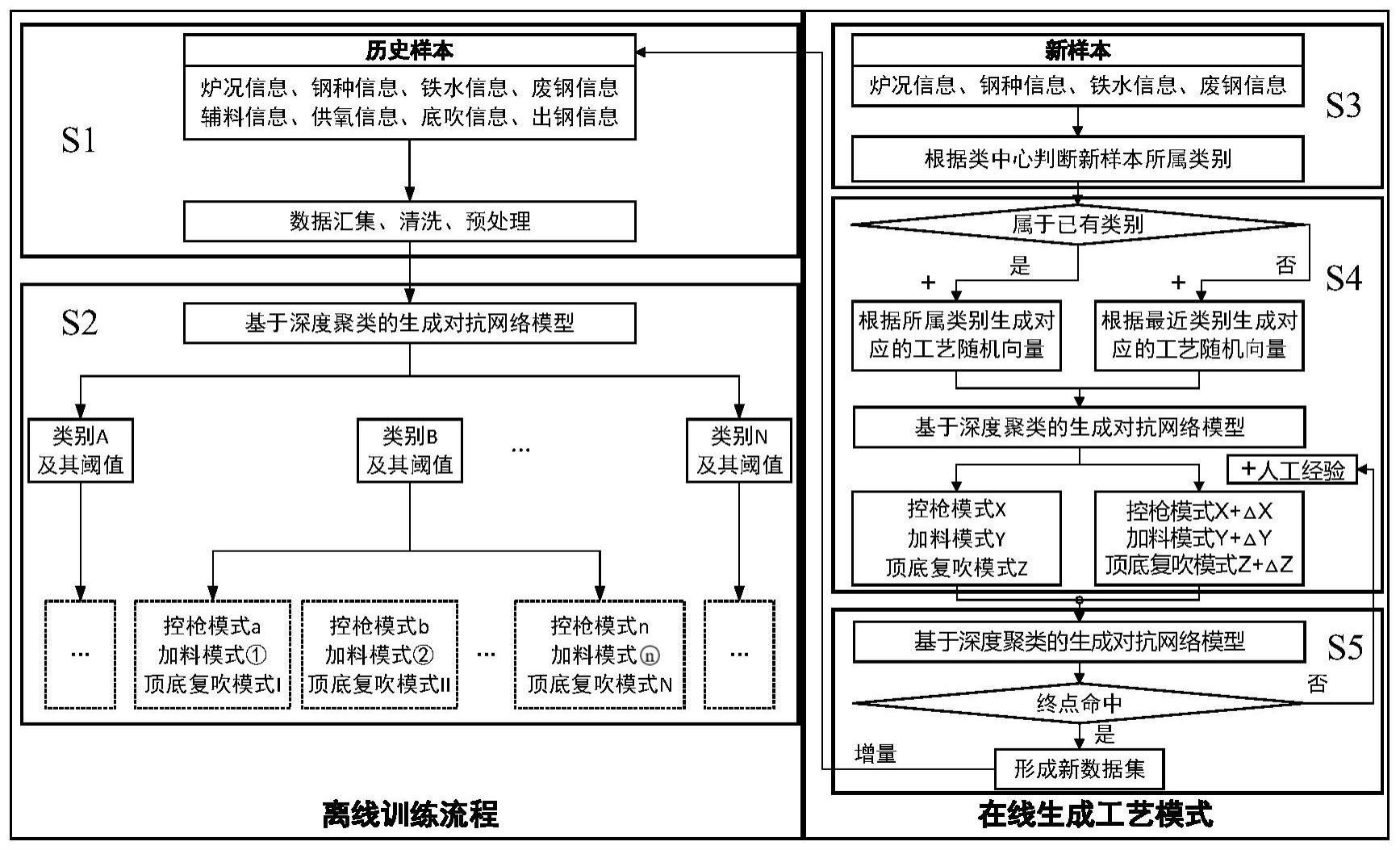

3、一方面,本发明提供了一种基于深度聚类生成对抗网络的转炉炼钢工艺模式设计方法,该基于深度聚类生成对抗网络的转炉炼钢工艺模式设计方法包括:

4、将终点命中的炉次作为历史样本,获取若干历史样本的生产数据,并对获取的历史样本的生产数据进行预处理,构建历史样本数据集;

5、构建深度聚类生成对抗网络模型,并利用所述历史样本数据集对构建的深度聚类生成对抗网络模型进行训练;其中,利用训练好的深度聚类生成对抗网络模型可获得样本所属类别及每一类别的阈值,以及每类样本对应的工艺模式;

6、以待设计工艺模式的炉次作为新样本,获取新样本的初始信息,并对获取的新样本的初始信息进行预处理,基于预处理后的初始信息对新样本进行聚类;

7、根据新样本的聚类结果,生成新样本对应的工艺随机向量,将新样本对应的工艺随机向量与其对应的预处理后的初始信息一起输入训练好的深度聚类生成对抗网络模型中,生成新样本对应的工艺模式;

8、基于生成的新样本的工艺模式,确定新样本最终的工艺模式。

9、进一步地,所述生产数据包括:原料信息、辅料信息、工艺控制过程信息和目标出钢信息;其中,

10、所述原料信息包括:钢种、入炉铁水温度、铁水重量、铁水元素含量和废钢重量;其中,所述铁水元素包括c、si、mn、p和s;

11、所述辅料信息包括:活性加入总量、轻烧加入总量、原石加入总量、小粒加入总量、焦炭加入总量、硅铁加入总量和矿石加入总量;

12、所述工艺控制过程信息包括:实际氧枪高度、实际氧气流量、实际底吹速率、底吹气体类型和实际氧气压力;

13、所述目标出钢信息包括:目标出钢温度和目标终点碳含量;

14、所述预处理的过程,包括:

15、针对标量型数据,对存在缺失值的样本进行剔除;对存在过程异常的数据进行剔除,其中,异常数据采用3σ方法进行判断;

16、针对时序型数据,根据实际冶炼时间作对齐处理;

17、针对辅料信息,采用最近邻插值的方法进行插值处理;针对工艺控制过程信息,采用线性插值的手段进行插值处理;

18、对所有样本沿变量维度进行归一化处理,将数据映射到[0,1]区间内;

19、针对分类型变量,进行one-hot编码处理。

20、进一步地,所述工艺模式包括控枪模式、加料模式和顶底复吹模式。

21、进一步地,所述初始信息包括原料信息和目标出钢信息。

22、进一步地,所述对新样本进行聚类,包括:

23、在完成聚类的历史样本数据集中寻找与新样本最相近的聚类中心;

24、根据每一类别的阈值,判断新样本是否属于已有的聚类类别;

25、相应地,根据新样本的聚类结果,生成新样本对应的工艺随机向量,包括:

26、若新样本属于已有类别,则根据其所属类别生成对应的工艺随机向量;若新样本不属于已有类别,则根据与其最相近的类别生成对应的工艺随机向量。

27、进一步地,所述基于生成的新样本的工艺模式,确定新样本最终的工艺模式,包括:

28、将生成的新样本的工艺模式及新样本对应的预处理后的初始信息输入训练好的深度聚类生成对抗网络模型中,预测终点是否命中;

29、如果不能命中,则结合现场的人工经验进行调整,直至终点命中;如果命中,则直接将生成的工艺模式用于新样本的实际生产中。

30、进一步地,在得到终点能够命中时所对应的新样本的工艺模式后,所述基于深度聚类生成对抗网络的转炉炼钢工艺模式设计方法还包括:

31、将新样本的生产数据添加到历史样本数据集中进行增量训练。

32、进一步地,所述深度聚类生成对抗网络模型包括生成器、聚类器、判别器和预测器;其中,

33、所述生成器用于获得与训练样本kl散度差异最小的重构样本;

34、所述聚类器用于获得训练样本所属的聚类类别;

35、所述判别器用于对训练样本和重构样本进行判别;

36、所述预测器用于对终点碳温进行预测,利用最小化预测误差实现有监督的训练;

37、在对深度聚类生成对抗网络模型进行训练时,训练样本由终点碳温均命中的正常炉次对应的预处理后的生产数据组成;模型内部的输入和输出具体如下:

38、所述生成器的输入包含两部分,一部分是包含原料信息和目标出钢信息的标量型数据,这部分数据经由全连接神经网络映射到高维特征空间,另一部分是工艺随机向量,该随机向量的分布定义为服从one-hot编码的离散变量和高斯分布的连续变量的混合分布,其中,one-hot编码的离散变量代表该数据的类别信息,这部分数据经由位置编码和全连接神经网络映射到高维特征空间,将这两部分数据拼接后,一起输入到注意力机制网络中;所述生成器的输出是生成的工艺控制过程数据;

39、所述判别器、聚类器和预测器的输入包含两类数据,第一类数据包括:包含真实的原料信息和目标出钢信息的标量型数据,以及真实的工艺控制过程信息;第二类数据包括:包含真实的原料信息和目标出钢信息的标量型数据,以及由所述生成器生成的工艺控制过程信息;

40、所述判别器的输出是样本真假的标签;

41、所述聚类器的输出是样本的聚类类别;

42、所述预测器的输出是预测的目标碳温值。

43、进一步地,所述深度聚类生成对抗网络模型的损失函数包括三部分,分别是聚类器的聚类损失lc、生成器和判别器的对抗损失lu和预测器的监督损失ls,损失函数l定义如下:

44、

45、其中,α,β,η为超参数,且α,β,η均大于等于0,θc、θs、θg和θd分别表示聚类器、预测器、生成器和判别器的网络参数;

46、聚类器采用kl散度损失函数,给定样本的嵌入特征e和在嵌入空间初始的聚类中心μ,使用学生t分布衡量第i个样本属于第j个类的概率为pij,根据原始数据的概率分布p定义生成数据的概率分布q,则第i个生成样本属于第j个类的概率为qij:

47、

48、其中,ei表示第i个样本的嵌入特征,μj表示第j个类在嵌入空间初始的聚类中心;

49、则聚类损失lc可以用原始数据的概率分布p和生成数据的概率分布q的kl散度kl(p||q)来表示,定义如下:

50、

51、其中,表示聚类器的输出值,si为第i个样本的标量型向量,xi为第i个样本的时序型特征向量;

52、对抗损失lu的定义如下:

53、lu=es,x~p(x)[logd(s)+logd(x)]+es,z~q(z)[log(1-d(g(s)))+log(1-d(g(z)))]

54、其中,g和d分别表示生成器和判别器,s为标量型向量,x为真实的时序型特征向量,z为生成的时序型随机向量,es,x~p(x)为服从随机变量s,x概率分布p的期望,es,z~q(z)为服从随机变量s,z概率分布q的期望;

55、监督损失ls的定义如下:

56、

57、其中,表示预测器输出的预测值,y表示终点碳温的真实值。

58、进一步地,各类别的阈值的确定方式如下:

59、针对每一个聚类类别,计算每个样本到其所属类别中心的距离;其中,标量型数据采用欧式距离度量,时序型数据采用动态时间规整方法度量;

60、将距离类别中心最远的样本点的距离的1.5倍确定为该类别的阈值a;其中,当新样本与最近的类别中心的距离超出当前类别对应的阈值a时,就判定新样本不属于现有类别,否则,判定新样本属于当前类别。

61、再一方面,本发明还提供了一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

62、又一方面,本发明还提供了一种计算机可读存储介质,所述存储介质中存储有至少一条指令,所述指令由处理器加载并执行以实现上述方法。

63、本发明提供的技术方案带来的有益效果至少包括:

64、1、本发明在传统的生成对抗网络结构上增加了聚类器,通过离散连续采样生成工艺随机向量,并利用聚类器将工艺随机向量映射到潜在空间,实现对正常数据的聚类,获得原料数据和工艺过程控制数据内在的匹配关系,通过最小化kl散度损失,可实现类别内的样本变得更近,使得数据在特征空间更易划分,将工艺模式聚类以后再进入生成器,面对相似的工艺模式,会大大降低模型的训练难度,有利于提升工艺模式生成的精准度;

65、2、本发明在上述网络结构的基础上增加了预测器,目的是预测真实样本和生成样本的终点碳温值,通过最小化监督损失,可以更新聚类器和生成器的网络参数,同时在预测器中采用注意力机制能够以高权重聚焦时间序列内部的重要信息,忽略不相关的信息,有利于提升聚类的准确率,生成与初始条件匹配的工艺模式;

66、3、将本发明应用于转炉炼钢的工艺模式设计中,可以在铁水和废钢等原料加入之后,吹炼开始之前,获得氧枪控制模式、辅料加入模式和供氧模式等工艺控制模式,有助于提高生产的自动化水平,实现炼钢智能化,提高生产效率,降低吨钢成本,对提高钢铁生产企业的产品质量和经济效益有很大帮助。

- 还没有人留言评论。精彩留言会获得点赞!