一种智能车间生产线电气安全管理系统

1.本发明涉及电气安全技术领域,具体而言,涉及一种智能车间生产线电气安全管理系统。

背景技术:

2.随着社会和科学的发展,越来越多的工业生产逐渐使用智能化车间生产线来进行产品生产,在众多的智能化车间生产线中,大多都需要配备自动化机器人,而机器人需要有特定的电气设备与其进行连接,而在机器人在进行重复作业的过程中,机器人执行器需要在机器人运行过程中执行各种命令,如若机器人与特定的电气设备连接线路不准确或机器人在运行过程中用电不安全,一方面会影响机器人的正常作业,使机器人在作业过程中存在较大的安全隐患,另一方面会影响连接线路的安全,进而威胁整个生产车间的线路安全,因此,需要对机器人的用电安全进行检测分析。

3.现有机器人的用电安全检测分析基本上可以满足当前需求,但是还存在以下缺陷,其具体体现在:(1)现有技术中对机器人与特定的电气设备对应连接线的检测分析关注度不高,忽视了连接线容易出现缠绕、堆积等现象,进而导致机器人在运行过程中,连接线存在较大风险,从而无法确保机器人在运行过程中与电气设备连接线的安全,在一定程度上增大了机器人的运行风险。

4.(2)现有技术中大多是判断机器人在运行过程中电流电压是否超过阈值,对机器人执行器在运行过程中的电流电压的适宜性分析不够深入,机器人执行器在作业过程中所处位置和姿态不完全一致,故而机器人执行器在作业过程中的电流电压不一致,但是有规可循,现有技术对这一层面的忽视,导致对机器人在作业过程中的电流电压分析不精确,可能出现机器人作业过程中电流电压符合标准但是与历史同点的电流电压相差过大,从而反映出机器人可能存在用电异常,无法保证机器人在运行过程中的用电安全。

技术实现要素:

5.为了克服背景技术中的缺点,本发明实施例提供了一种智能车间生产线电气安全管理系统,能够有效解决上述背景技术中涉及的问题。

6.本发明的目的可以通过以下技术方案来实现:一种智能车间生产线电气安全管理系统,包括:车间区域划分模块用于对车间区域按照各机器人对应的工作区域进行划分,进而得到各车间子区域,并获取各车间子区域所属的机器人。

7.车间区域监测模块用于在车间设置各监控摄像头,并对车间进行监控。

8.机器人连接线安全分析模块用于分析各车间子区域所属各目标连接线在各设定时间点的适宜弯曲角度和适宜长度,其中目标连接线为机器人与其电气设备对应的连接线,并分析各车间子区域所属目标连接线在各设定时间点的堆积缠绕风险系数,从而综合分析各车间子区域所属目标连接线在各设定时间点对应的质量评估系数。

9.机器人历史过程参数分析模块用于分析各车间子区域所属机器人对应执行器在

各目标工作点集合对应的适宜工作电流和适宜工作电压。

10.机器人运行过程参数分析模块用于分析各车间子区域所属机器人对应的电流安全系数和电压安全系数,从而综合分析各车间子区域所属机器人对应的运行质量评估系数。

11.机器人综合质量评估分析模块用于分析各车间子区域所属机器人对应的综合质量评估系数。

12.处理终端用于基于各车间子区域所属机器人对应的综合质量评估系数进行相应预警。

13.云数据库用于存储机器人底座参考高度、机器人与电气设备的参考距离、各目标连接线所属各弯曲角度对应的目标连接线参考系数区间、单位缠绕长度对应的风险因子和单位缠绕目标连接线数量对应的风险因子。

14.进一步地,所述分析各车间子区域所属各目标连接线在各设定时间点的适宜弯曲角度和适宜长度,其具体方法为:a1:获取各车间子区域所属机器人及其连接的电气设备在各设定时间点对应的监控画面,进而获取各车间子区域所属机器人在各设定时间点与对应连接电气设备的距离,并将其标记为机器人在各设定时间点与电气设备的待评估距离,从而得到各车间子区域所属机器人在各设定时间点与电气设备的待评估距离,将其标记为j

im

,其中i为各车间子区域的编号,i=1,2,...,n,m为各设定时间点的编号,m=1,2,...,l。

15.a2:获取各车间子区域所属机器人对应的底座高度,将其标记为gi。

16.a3:从云数据库中提取机器人底座参考高度,将其标记为g

′

,并据此分析各车间子区域所属机器人对应的高度参考系数,其计算公式为:其中ηi为第i个车间子区域所属机器人对应的高度参考系数,e为自然常数。

17.a4:从云数据库中提取机器人与电气设备的参考距离,将其标记为j

′

,并据此分析各车间子区域所属机器人在各设定时间点对应的距离参考系数,其计算公式为:其中μ

im

为第i个车间子区域所属机器人在第m个设定时间点对应的距离参考系数。

18.a5:分析各车间子区域所属机器人在各设定时间点对应的目标连接线参考系数,其计算公式为:其中为第i个车间子区域所属机器人在第m个设定时间点对应的目标连接线参考系数,λ1、λ2分别为预设的高度、距离权重因子。

19.a6:将各车间子区域所属机器人在各设定时间点对应的目标连接线参考系数与云数据库中存储的各目标连接线所属各弯曲角度对应的目标连接线参考系数区间进行对比,筛选各车间子区域所属各目标连接线在各设定时间点的适宜弯曲角度,进而将其标记为其中p为各目标连接线的编号,p=1,2,...,q。

20.a7:同理,分析得到各车间子区域所属各目标连接线在各设定时间点的适宜长度,并将其标记为

21.进一步地,所述分析各车间子区域所属目标连接线在各设定时间点的堆积缠绕风

险系数,其具体方法为:b1:获取各车间子区域所属目标连接线在各设定时间点对应的堆积参数和缠绕参数,其中堆积参数包括堆积目标连接线的数量和堆积区域的面积,缠绕参数包括缠绕长度和缠绕目标连接线的数量。

22.b2:从各车间子区域所属目标连接线在各设定时间点的堆积参数中提取堆积目标连接线的数量和堆积区域的面积,将其分别标记为h

im

、jj

im

,进而据此分析各车间子区域所属目标连接线在各设定时间点对应的堆积风险系数,其计算公式为:其中σ

im

为第i个车间子区域所属目标连接线在第m个设定时间点对应的堆积风险系数,h

′

、jj

′

分别为预设的目标连接线允许堆积数量、允许堆积面积,γ1、γ2分别为预设的目标连接线数量、堆积区域面积所属的占比因子。

23.b3:从各车间子区域所属目标连接线在各设定时间点的缠绕参数中提取缠绕长度和缠绕目标连接线的数量,将其标记为y

im

、x

im

,进而据此分析各车间子区域所属目标连接线在各设定时间点对应的缠绕风险系数,其计算公式为:ω

im

=ln(1+y

im

*χ1+x

im

*χ2),其中ω

im

为第i个车间子区域所属目标连接线在第m个设定时间点对应的缠绕风险系数,χ1、χ2分别为云数据库中存储的单位缠绕长度对应的风险因子、单位缠绕目标连接线数量对应的风险因子。

24.b4:综合分析各车间子区域所属目标连接线在各设定时间点的堆积缠绕风险系数,其计算公式为:θ

im

=(σ

im

*ω

im

)2+1,其中θ

im

为第i个车间子区域所属目标连接线在第m个设定时间点的堆积缠绕风险系数。

25.进一步地,所述各车间子区域所属目标连接线在各设定时间点对应的质量评估系数,其具体分析方法为:c1:获取各车间子区域所属各目标连接线在各设定时间点的弯曲角度和长度,并将其标记为度和长度,并将其标记为

26.c2:分析各车间子区域所属目标连接线在各设定时间点对应的质量评估系数,其计算公式为:其中ξ

im

为第i个车间子区域所属目标连接线在第m个设定时间点对应的质量评估系数,q为目标连接线的数量,α1、β1分别表示为预设的弯曲角度补偿因子、长度补偿因子。

27.进一步地,所述各车间子区域所属机器人对应执行器在各目标工作点集合对应的适宜工作电流和适宜工作电压,其具体分析方法为:d1:获取各车间子区域所属机器人在作业过程中产生的各工作路径,并据此从中随机选取机器人对应执行器在各工作路径中的各工作点,并获取各车间子区域所属机器人对应执行器在各工作路径所属各工作点对应的历史过程参数,其中历史过程参数包括工作电流和工作电压。

28.d2:以各车间子区域的中心点为原点建立三维直角坐标系,进而将各车间子区域所属机器人对应执行器在各工作路径所属各工作点按照工作点的位置相似度进行归类划分,从而得到各车间子区域所属机器人对应执行器对应的各目标工作点集合。

29.d3:获取各车间子区域所属机器人对应执行器所属各目标工作点集合中所有工作点的工作电流,并据此分析各车间子区域所属机器人对应执行器所属各目标工作点集合对应的工作电流平均值,进而将其作为各车间子区域所属机器人对应执行器在各目标工作点集合对应的适宜工作电流。

30.d4:同理,分析得到各车间子区域所属机器人对应执行器所属各目标工作点集合对应的工作电压平均值,将其作为各车间子区域所属机器人对应执行器在各目标工作点集合对应的适宜工作电压。

31.进一步地,所述各车间子区域所属机器人对应的电流安全系数和电压安全系数,其具体分析方法为:e1:获取各车间子区域所属机器人对应执行器所属各目标工作点集合中所有工作点的三维坐标,进而选取x轴方向的平均值、y轴方向的平均值和z轴方向的平均值作为目标工作点集合的参考三维坐标,进而得到各车间子区域所属机器人对应执行器所属各参考三维坐标。

32.e2:获取各车间子区域所属机器人对应执行器所属各实际工作点的三维坐标,并据此分析各车间子区域所属机器人对应执行器所属各实际工作点与各参考三维坐标的相似度,进而筛选各车间子区域所属机器人对应执行器所属各实际工作点的适宜工作电流,将其标记为i

ij

′

,其中j为各实际工作点的编号,j=1,2,...,k。

33.e3:获取各车间子区域所属机器人对应执行器在各实际工作点的实际工作电流,将其标记为i

ij

,分析各车间子区域所属机器人对应的电流安全系数,其计算公式为:其中为第i个车间子区域所属机器人对应的电流安全系数,k为实际工作点的数量。

34.e4:同理,分析得到各车间子区域所属机器人对应的电压安全系数,并将其标记为li。

35.进一步地,所述各车间子区域所属机器人对应的运行质量评估系数,其具体计算公式为:其中为第i个车间子区域所属机器人对应的运行质量评估系数。

36.进一步地,所述各车间子区域所属机器人对应的综合质量评估系数,其具体分析方法为:f1:获取各车间子区域所属目标连接线在各设定时间点对应的质量评估系数,进而获取各车间子区域所属目标连接线对应的平均质量评估系数,并将其标记为φi。

37.f2:分析各车间子区域所属机器人对应的综合质量评估系数,其计算公式为:φi为第i个车间子区域所属机器人对应的综合质量评估系数,δ1、δ2分别为预设的目标连接线质量、机器人运行质量所属的比例系数。

38.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:(1)本发明在机器人连接线安全分析模块中通过对机器人与特定设备对应连接线的堆积和缠绕进行分析,进而反映了机器人与特定设备对应连接线的安全质量,降低了连接线的风险,从而确保机器人在运行过程中与电气设备连接线的安全,在一定程度上减小了机器人的运行风险。

39.(2)本发明在机器人历史过程参数分析模块中通过对机器人执行器在作业过程中

对应的适宜工作电流和适宜工作电压进行分析,从而为机器人在作业过程中对应电流安全系数和电压安全系数的分析设置了铺垫。

40.(3)本发明在机器人运行过程参数分析模块中通过对机器人执行器在作业过程中对应的电流安全和电压安全进行分析,从而保障了机器人运行过程中的用电安全,为后续机器人整体质量分析奠定了基础。

附图说明

41.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

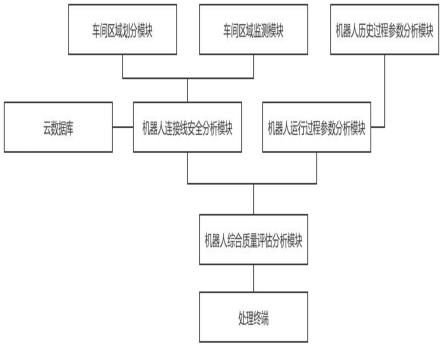

42.图1为本发明的模块连接示意图。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.参照图1所示,本发明提供一种智能车间生产线电气安全管理系统,包括:车间区域划分模块、车间区域监测模块、机器人连接线安全分析模块、机器人历史过程参数分析模块、机器人运行过程参数分析模块、机器人综合质量评估分析模块、处理终端和云数据库。

45.所述车间区域划分模块和车间区域监测模块均与机器人连接线安全分析模块连接,机器人连接线安全分析模块和机器人运行过程参数分析模块均与机器人综合质量评估分析模块连接,处理终端与机器人综合质量评估分析模块连接,云数据库与机器人连接线安全分析模块连接,机器人历史过程参数分析模块与机器人运行过程参数分析模块连接。

46.车间区域划分模块用于对车间区域按照各机器人对应的工作区域进行划分,进而得到各车间子区域,并获取各车间子区域所属的机器人。

47.车间区域监测模块用于在车间设置各监控摄像头,并对车间进行监控。

48.机器人连接线安全分析模块用于分析各车间子区域所属各目标连接线在各设定时间点的适宜弯曲角度和适宜长度,其中目标连接线为机器人与其电气设备对应的连接线,并分析各车间子区域所属目标连接线在各设定时间点的堆积缠绕风险系数,从而综合分析各车间子区域所属目标连接线在各设定时间点对应的质量评估系数。

49.在本发明的具体实施例中,所述分析各车间子区域所属各目标连接线在各设定时间点的适宜弯曲角度和适宜长度,其具体方法为:a1:获取各车间子区域所属机器人及其连接的电气设备在各设定时间点对应的监控画面,进而获取各车间子区域所属机器人在各设定时间点与对应连接电气设备的距离,并将其标记为机器人在各设定时间点与电气设备的待评估距离,从而得到各车间子区域所属机器人在各设定时间点与电气设备的待评估距离,将其标记为j

im

,其中i为各车间子区域的编号,i=1,2,...,n,m为各设定时间点的编号,m=1,2,...,l。

50.a2:获取各车间子区域所属机器人对应的底座高度,将其标记为gi。

51.a3:从云数据库中提取机器人底座参考高度,将其标记为g

′

,并据此分析各车间子区域所属机器人对应的高度参考系数,其计算公式为:其中ηi为第i个车间子区域所属机器人对应的高度参考系数,e为自然常数。

52.a4:从云数据库中提取机器人与电气设备的参考距离,将其标记为j

′

,并据此分析各车间子区域所属机器人在各设定时间点对应的距离参考系数,其计算公式为:其中μ

im

为第i个车间子区域所属机器人在第m个设定时间点对应的距离参考系数。

53.a5:分析各车间子区域所属机器人在各设定时间点对应的目标连接线参考系数,其计算公式为:其中为第i个车间子区域所属机器人在第m个设定时间点对应的目标连接线参考系数,λ1、λ2分别为预设的高度、距离权重因子。

54.a6:将各车间子区域所属机器人在各设定时间点对应的目标连接线参考系数与云数据库中存储的各目标连接线所属各弯曲角度对应的目标连接线参考系数区间进行对比,筛选各车间子区域所属各目标连接线在各设定时间点的适宜弯曲角度,进而将其标记为其中p为各目标连接线的编号,p=1,2,...,q。

55.a7:同理,分析得到各车间子区域所属各目标连接线在各设定时间点的适宜长度,并将其标记为

56.在本发明的具体实施例中,所述分析各车间子区域所属目标连接线在各设定时间点的堆积缠绕风险系数,其具体方法为:b1:获取各车间子区域所属目标连接线在各设定时间点对应的堆积参数和缠绕参数,其中堆积参数包括堆积目标连接线的数量和堆积区域的面积,缠绕参数包括缠绕长度和缠绕目标连接线的数量。

57.需要说明的是,基于各车间子区域所属机器人及其连接的电气设备在各设定时间点对应的监控画面获取各车间子区域所属目标连接线在各设定时间点对应的堆积参数和缠绕参数。

58.b2:从各车间子区域所属目标连接线在各设定时间点的堆积参数中提取堆积目标连接线的数量和堆积区域的面积,将其分别标记为h

im

、jj

im

,进而据此分析各车间子区域所属目标连接线在各设定时间点对应的堆积风险系数,其计算公式为:其中σ

im

为第i个车间子区域所属目标连接线在第m个设定时间点对应的堆积风险系数,h

′

、jj

′

分别为预设的目标连接线允许堆积数量、允许堆积面积,γ1、γ2分别为预设的目标连接线数量、堆积区域面积所属的占比因子。

59.b3:从各车间子区域所属目标连接线在各设定时间点的缠绕参数中提取缠绕长度和缠绕目标连接线的数量,将其标记为y

im

、x

im

,进而据此分析各车间子区域所属目标连接线在各设定时间点对应的缠绕风险系数,其计算公式为:ω

im

=ln(1+y

im

*χ1+x

im

*χ2),其中ω

im

为第i个车间子区域所属目标连接线在第m个设定时间点对应的缠绕风险系数,χ1、χ2分

别为云数据库中存储的单位缠绕长度对应的风险因子、单位缠绕目标连接线数量对应的风险因子。

60.b4:综合分析各车间子区域所属目标连接线在各设定时间点的堆积缠绕风险系数,其计算公式为:θ

im

=(σ

im

*ω

im

)2+1,其中θ

im

为第i个车间子区域所属目标连接线在第m个设定时间点的堆积缠绕风险系数。

61.在本发明的具体实施例中,所述各车间子区域所属目标连接线在各设定时间点对应的质量评估系数,其具体分析方法为:c1:获取各车间子区域所属各目标连接线在各设定时间点的弯曲角度和长度,并将其标记为

62.需要说明的是,基于各车间子区域所属机器人及其连接的电气设备在各设定时间点对应的监控画面获取各车间子区域所属各目标连接线在各设定时间点的弯曲角度和长度。

63.c2:分析各车间子区域所属目标连接线在各设定时间点对应的质量评估系数,其计算公式为:其中ξ

im

为第i个车间子区域所属目标连接线在第m个设定时间点对应的质量评估系数,q为目标连接线的数量,α1、β1分别表示为预设的弯曲角度补偿因子、长度补偿因子。

64.本发明在机器人连接线安全分析模块中通过对机器人与特定设备对应连接线的堆积和缠绕进行分析,进而反映了机器人与特定设备对应连接线的安全质量,降低了连接线的风险,从而确保机器人在运行过程中与电气设备连接线的安全,在一定程度上减小了机器人的运行风险。

65.机器人历史过程参数分析模块用于分析各车间子区域所属机器人对应执行器在各目标工作点集合对应的适宜工作电流和适宜工作电压。

66.在本发明的具体实施例中,所述各车间子区域所属机器人对应执行器在各目标工作点集合对应的适宜工作电流和适宜工作电压,其具体分析方法为:d1:获取各车间子区域所属机器人在作业过程中产生的各工作路径,并据此从中随机选取机器人对应执行器在各工作路径中的各工作点,并获取各车间子区域所属机器人对应执行器在各工作路径所属各工作点对应的历史过程参数,其中历史过程参数包括工作电流和工作电压。

67.d2:以各车间子区域的中心点为原点建立三维直角坐标系,进而将各车间子区域所属机器人对应执行器在各工作路径所属各工作点按照工作点的位置相似度进行归类划分,从而得到各车间子区域所属机器人对应执行器对应的各目标工作点集合。

68.需要说明的是,将各车间子区域所属机器人对应执行器在各工作路径所属各工作点按照工作点的位置相似度进行归类划分,其具体方法为:d21:获取各车间子区域所属机器人对应执行器在各工作路径所属各工作点的三维坐标,并从各工作路径中随机选取一条工作路径作为指定路径,将其余工作路径标记为各剩余路径,进而分析各车间子区域所属机器人对应执行器指定路径所属各工作点与对应各剩余路径所属各工作点的距离,其计算

公式为:其中(x

ih

,y

ih

,y

ih

)表示为第i个车间子区域所属机器人对应执行器指定路径所属第h个工作点的三维坐标,(x

rf

′

,y

rf

′

,y

rf

′

)表示为第r个剩余路径所属第f个工作点的三维坐标,h表示为指定路径所属各工作点的编号,h=1,2,...,g,r表示为各剩余路径的编号,r=1,2,...,w,f表示为剩余路径对应各工作点的编号,f=1,2,...,d。

69.d22:将各车间子区域所属机器人对应执行器指定路径所属各工作点与对应各剩余路径所属各工作点的距离与预设的距离阈值进行对比,若某车间子区域所属机器人执行器指定路径所属某工作点与对应某剩余路径所属某工作点的距离小于距离阈值,则将该车间子区域所属机器人执行器指定路径所属该工作点与对应该剩余路径所属该工作点的相似度标记为合格,反之,则标记为不合格。

70.d23:获取各车间子区域所属机器人对应执行器指定路径所属各工作点与对应各剩余路径所属各工作点的相似度,进而将各车间子区域所属机器人对应执行器指定路径所属各工作点对应相似度合格的各剩余路径所属各工作点归类到对应的工作点集合中,进而得到各车间子区域所属机器人对应执行器所属指定路径的各工作点集合,并将其标记为各车间子区域所属机器人执行器对应的各目标工作点集合。

71.d3:获取各车间子区域所属机器人对应执行器所属各目标工作点集合中所有工作点的工作电流,并据此分析各车间子区域所属机器人对应执行器所属各目标工作点集合对应的工作电流平均值,进而将其作为各车间子区域所属机器人对应执行器在各目标工作点集合对应的适宜工作电流。

72.d4:同理,分析得到各车间子区域所属机器人对应执行器所属各目标工作点集合对应的工作电压平均值,将其作为各车间子区域所属机器人对应执行器在各目标工作点集合对应的适宜工作电压。

73.本发明在机器人历史过程参数分析模块中通过对机器人执行器在作业过程中对应的适宜工作电流和适宜工作电压进行分析,从而为机器人在作业过程中对应电流安全系数和电压安全系数的分析设置了铺垫。

74.机器人运行过程参数分析模块用于分析各车间子区域所属机器人对应的电流安全系数和电压安全系数,从而综合分析各车间子区域所属机器人对应的运行质量评估系数。

75.在本发明的具体实施例中,所述各车间子区域所属机器人对应的电流安全系数和电压安全系数,其具体分析方法为:e1:获取各车间子区域所属机器人对应执行器所属各目标工作点集合中所有工作点的三维坐标,进而选取x轴方向的平均值、y轴方向的平均值和z轴方向的平均值作为目标工作点集合的参考三维坐标,进而得到各车间子区域所属机器人对应执行器所属各参考三维坐标。

76.e2:获取各车间子区域所属机器人对应执行器所属各实际工作点的三维坐标,并据此分析各车间子区域所属机器人对应执行器所属各实际工作点与各参考三维坐标的相似度,进而筛选各车间子区域所属机器人对应执行器所属各实际工作点的适宜工作电流,将其标记为i

ij

′

,其中j为各实际工作点的编号,j=1,2,...,k。

77.需要说明的是,分析各车间子区域所属机器人对应执行器所属各实际工作点与各

参考三维坐标的相似度,其具体方法为:e21:将各车间子区域所属机器人对应执行器所属各参考三维坐标标记为(xk

iv

,yk

iv

,zk

iv

),并将各车间子区域所属机器人对应执行器所属各实际工作点的三维坐标标记为(xl

ij

,yl

ij

,zl

ij

),其中v表示为各参考三维坐标的编号,v=1,2,...,d。

78.e22:分析各车间子区域所属机器人对应执行器所属各实际工作点与各参考三维坐标的距离,其计算公式为:其中jz

ijv

表示为第i个车间子区域所属机器人对应执行器所属第j个实际工作点与第v个参考三维坐标的距离。

79.e23:将各车间子区域所属机器人对应执行器所属各实际工作点与各参考三维坐标的距离和预设的各相似度对应的车间子区域所属机器人对应执行器所属实际工作点与参考三维坐标的距离范围进行对比,筛选各车间子区域所属机器人对应执行器所属各实际工作点与各参考三维坐标的相似度。

80.需要说明的是,筛选各车间子区域所属机器人对应执行器所属各实际工作点的适宜工作电流,其具体方法为:获取各车间子区域所属机器人执行器对应各参考三维坐标的适宜工作电流,进而获取各车间子区域所属机器人的执行器对应各实际工作点对应最大相似度的参考三维坐标所属的适宜工作电流,并将其作为各车间子区域所属机器人执行器对应各实际工作点的适宜工作电流。

81.e3:获取各车间子区域所属机器人对应执行器在各实际工作点的实际工作电流,将其标记为i

ij

,分析各车间子区域所属机器人对应的电流安全系数,其计算公式为:其中为第i个车间子区域所属机器人对应的电流安全系数,k为实际工作点的数量。

82.e4:同理,分析得到各车间子区域所属机器人对应的电压安全系数,并将其标记为θi。

83.在本发明的具体实施例中,所述各车间子区域所属机器人对应的运行质量评估系数,其具体计算公式为:其中为第i个车间子区域所属机器人对应的运行质量评估系数。

84.本发明在机器人运行过程参数分析模块中通过对机器人执行器在作业过程中对应的电流安全和电压安全进行分析,从而保障了机器人运行过程中的用电安全,为后续机器人整体质量分析奠定了基础。

85.机器人综合质量评估分析模块用于分析各车间子区域所属机器人对应的综合质量评估系数。

86.在本发明的具体实施例中,所述各车间子区域所属机器人对应的综合质量评估系数,其具体分析方法为:f1:获取各车间子区域所属目标连接线在各设定时间点对应的质量评估系数,进而获取各车间子区域所属目标连接线对应的平均质量评估系数,并将其标记为φi。

87.f2:分析各车间子区域所属机器人对应的综合质量评估系数,其计算公式为:φi为第i个车间子区域所属机器人对应的综合质量评估系数,δ1、δ2分别为预设的目标连接线质量、机器人运行质量所属的比例系数。

88.处理终端用于基于各车间子区域所属机器人对应的综合质量评估系数进行相应预警。

89.需要说明的是,基于各车间子区域所属机器人对应的综合质量评估系数进行相应预警,其具体方法为:将各车间子区域所属机器人对应的综合质量评估系数与预设的综合质量评估系数阈值进行对比,若某车间子区域所属机器人对应的综合质量评估系数小于综合质量评估系数阈值,则进行质量异常预警。

90.云数据库用于存储机器人底座参考高度、机器人与电气设备的参考距离、各目标连接线所属各弯曲角度对应的目标连接线参考系数区间、单位缠绕长度对应的风险因子和单位缠绕目标连接线数量对应的风险因子。

91.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1